Руководство по организации и порядку эксплуатации пожарных рукавов

Скачать 317.1 Kb. Скачать 317.1 Kb.

|

|

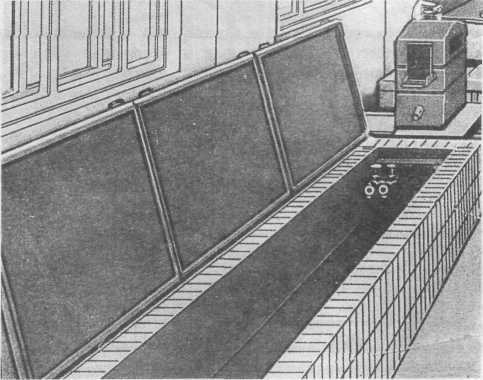

ЭКСПЛУАТАЦИЯ РУКАВОВ Эксплуатация рукавов включает в себя: постановку на вооружение пожарных частей и для комплектации пожарных кранов; применение в работе при тушении пожаров; техническое обслуживание; ремонт; хранение. Технологическая схема эксплуатации рукавов приведена на рисунке 2.  Рисунок 2 ПОСТАНОВКА РУКАВОВ НА ВООРУЖЕНИЕ ПОЖАРНЫХ ЧАСТЕЙ И ДЛЯ КОМПЛЕКТАЦИИ ПОЖАРНЫХ КРАНОВ Рукава, поступающие в пожарную часть, на рукавную базу, охраняемый объект подвергаются входному контролю, который должен включать в себя: проверку сопроводительной документации; внешний осмотр; проверку маркировки; испытания; нанесение дополнительной маркировки. Поступившие рукава должны иметь сопроводительную документацию - формуляр (приложение № 1), подготовленный в установленном порядке предприятием-изготовителем. Ответственные за эксплуатацию рукавов должны ознакомиться с сопроводительной документацией. Рукава подвергаются осмотру на наличие возможных внешних повреждений или дефектов. Внешняя поверхность рукава не должна иметь местных изменений цвета, масляных пятен и следов плесени. При этом по возможности осмотром на просвет необходимо проверить отсутствие отслоения резинового слоя на внутренней поверхности всасывающих и напорно-всасывающих рукавов. Рукава, не оборудованные рукавными пожарными соединительными головками, оборудуются ими в соответствии с пунктом 3.6 Методического руководства. Пожарные соединительные головки должны соответствовать ГОСТ 28352-89 «Головки соединительные для пожарного оборудования. Типы, основные параметры и размеры», НПБ 1S3-2000* «Техника пожарная. Головки соединительные пожарные. Технические требования пожарной безопасности. Методы испытаний». Заводская маркировка рукавов должна соответствовать сопроводительной документации. Заводская маркировка всасывающих и напорно-всасывающих рукавов должна содержать: товарный знак или наименование предприятия-изготовителя; класс всасывающего (напорно-всасывающего) рукава; группу всасывающего (напорно-всасывающего) рукава; внутренний диаметр; рабочее давление; длину; дату изготовления: месяц (квартал) и год; обозначение стандарта; штамп технического контроля. Пример заводской маркировки напорно-всасывающего рукава: K-B-2-125-10-4000-VI-1995 ГОСТ 5398-76 «...», где К - товарный знак или наименование предприятия-изготовителя; В - класс (рабочая среда - вода техническая); 2 - группа (напорно-всасывающий); 125 - внутренний диаметр, мм; 10 - рабочее давление, кгс/см2; 4000 - длина, мм; VI-1995 -дата изготовления: месяц и год; ГОСТ 5398-76 - обозначение стандарта «...»- штамп технического контроля. Заводская маркировка напорного рукава должна находиться на расстоянии не более 0,5 м от обоих концов и содержать: наименование или товарный знак предприятия-изготовителя; тип напорного рукава; условный проход; рабочее давление; длину напорного рукава, м (для напорных рукавов РПК); специальное исполнение (при его наличии); климатическое исполнение по ГОСТ 15150; дату изготовления (месяц, год). Для напорных рукавов РПМ на расстоянии не менее 4 м от любого конца должна быть дополнительная маркировка следующего содержания: наименование или товарный знак предприятия-изготовителя; дата изготовления (месяц, год). Пример заводской маркировки напорного рукава: К-РПМ-65-1,6-ИМТ-У-12.03, где К - товарный знак или наименование предприятия-изготовителя; РПМ - тип напорного рукава (для оборудования пожарных машин); 65 - условный проход; 1,6 - рабочее давление, МПа; ИМТ - специальное исполнение (износостойкий, маслостойкий, термостойкий); «У» - исполнение для условий эксплуатации, транспортирования и хранения в условиях умеренного климата; 12.03 -дата изготовления: месяц и год. В качестве дополнительной маркировки напорных рукавов без наружного защитного покрытия каркаса могут быть просновки нитей основы, отличающиеся по цвету от нитей каркаса: РПМ - две просновки; РПК - одна просновка. Заводская маркировка пожарных соединительных головок должна содержать: наименование или товарный знак предприятия изготовителя; год выпуска; условный проход; рабочее давление. Заводская маркировка на резиновых кольцах пожарных соединительных головок должна содержать: наименование или товарный знак предприятия изготовителя; год изготовления; тип кольца; климатическое исполнение. Резиновые напорные кольца КН-25 – КН-50 могут не иметь маркировку типа кольца. Рукава должны подвергнуться испытаниям для проверки качества по следующим параметрам: возможность быстрого соединения с пожарным оборудованием; герметичность при испытательном давлении для напорных и напорно-всасывающих рукавов (таблица 1,2 приложения № 3); возможность забора воды из водоисточника (для всасывающих и напорно-всасывающих рукавов). На рукавах поступивших в пожарную часть или на рукавную базу, кроме заводской, наносится дополнительная маркировка их принадлежности к пожарной части или рукавной базе. На рукавах, являющихся принадлежностью пожарной части, маркировка состоит из дроби, где в числителе указывается номер пожарной части, в знаменателе порядковый номер рукава (рисунок 3).  Рисунок 3 - Дополнительная маркировка рукава в пожарной части На рукавах, являющихся принадлежностью рукавных баз, проставляется их порядковый номер (рисунок 4).  Рисунок 4 - Дополнительная маркировка рукава на рукавной базе Маркировка наносится на расстоянии от 1000 до 1500 мм от каждой пожарной соединительной головки краской по трафарету. Для маркировки рукавов допускается использовать краску любого цвета, контрастно отличающуюся от цвета рукава. По окончании входного контроля в пожарной части или на рукавной базе оформляется приложение к формуляру, в который вносят все данные входного контроля. Формуляр должен постоянно находиться у ответственного за эксплуатацию рукава. Ответственный за рукава должен регулярно и своевременно вносить записи в формуляр. ОСНОВНЫЕ ПРИНЦИПЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Техническое обслуживание (далее – ТО) - это комплекс профилактических мероприятий, проводимых с целью поддержания рукавов в исправном состоянии. ТО и ремонт рукавов, находящихся на вооружения пожарных частей осуществляется на линиях обслуживания пожарных рукавов (ЛОПР) в пожарных частях или на рукавных базах, обслуживающих насколько пожарных частей. ЛОПР – это комплекс технических средств (сооружений, машин, оборудования, инструментов и оснастки), размещенных впорядке, обеспечивающем технологию обслуживания рукавов. ТО, испытания и ремонт рукавов должны производиться только с использованием технических средств, изготовленных в промышленных условиях по конструкторской документации, утвержденной в установленном порядке. Примерный перечень оборудования необходимого для оснащения рукавных баз и постов пожарных частей приведен в приложении № 2. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ ВСАСЫВАЮЩИХ И НАПОРНО-ВСАСЫВАЮЩИХ РУКАВОВ ПРИМЕНЕНИЕ В РАБОТЕ ПРИ ТУШЕНИИ ПОЖАРА Всасывающие и напорно-всасывающие рукава размещаются на пожарных автомобилях в пеналах, а на мотопомпах в специально отведенных местах. ЗАПРЕЩАЕТСЯ УСТАНАВЛИВАТЬ В РАСЧЁТ НА ПОЖАРНУЮ МАШИНУ НЕИСПРАВНЫЕ И ГРЯЗНЫЕ ВСАСЫВАЮЩИЕ И НАПОРНО-ВСАСЫВАЮЩИЕ РУКАВА. Для удобства извлечения всасывающих и напорно-всасывающих рукавов из пеналов и предохранения от истирания под них подкладывают прокладочные ленты. При извлечении всасывающих и напорно-всасывающих рукавов из пеналов не допускается их сбрасывание на землю во избежание механических повреждений. При заборе воды с пирса или крутого берега водоема рекомендуется использовать дополнительную (разгрузочную) веревку, привязывая ее за горловину сетки. Разгрузочная веревка воспринимает вес воды, находящейся во всасывающей линии и помогает избежать повреждения всасывающих рукавов. Для предотвращения замерзания воды во всасывающих рукавах всасывающей линии при длительной работе пожарного насоса на небольших расходах, часть воды следует сбрасывать обратно в водоем через напорный рукав, присоединенный к свободному патрубку насоса. При работе на пожарах и учениях не допускать попадания на всасывающие и напорно-всасывающие рукава нефтепродуктов и едких химических веществ. При использовании всасывающих и напорно-всасывающих рукавов на пожарах в книге службы отражается их диаметр и номера, в случае выхода их из строя иди получения повреждения, дополнительно указывается характер повреждения - Дата ихарактер повреждения в четырехдневный срок заносится ответственным за эксплуатацию рукавов в формуляр всасывающего или напорно-всасывающего рукава. ОСОБЕННОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ Отмачивание (оттаивание) Доставленные на рукавную базу (пост) или в часть использованные на пожаре или учении всасывающие и напорно-всасывающие рукава в зимнее время должны полностью оттаять в теплом помещении. Для этого может быть использована ванна с водой (рисунок 5). Чтобы ускорить процесс оттаивания, ванна закрывается сверху крышками и в нее подается горячая вода. Эта же ванна используется для отмачивания загрязненных всасывающих и напорно-всасывающих рукавов.  Рисунок 5 - Ванна для отмачивания (оттаивания) Мойка После оттаивания или отмачивания всасывающие и напорно-всасывающие рукава подаются на мойку. Их моют вручную щеткой или с использованием приспособлений и механизированного оборудования. Внешний осмотр Внешний осмотр всасывающих и напорно-всасывающих рукавов, находящихся в эксплуатации, проводят после каждого применения, но не реже одного раза в месяц, а при хранении на складе и рукавных базах не реже одного раза в год. Их подвергают осмотру на наличие маркировки, возможных внешних и внутренних повреждений или дефектов. Наружную поверхность всасывающих и напорно-всасывающих рукавов, включая головки и места их соединения с данными рукавами, проверяют визуально, внешним осмотром на изменение цвета, наличие пятен, порезов, проколов, деформаций, изломов, трещин и т.д. Деформации и отслаивания на внутренней поверхности проверяют визуально, осмотром на свет. При ослаблении натяжения хомутов, крепящих всасывающие и напорно-всасывающие рукава к всасывающим пожарным соединительным головкам, хомуты подтягиваются с помощью ключа и контрятся гайкой. По результатам осмотра, принимают решение о дальнейшей эксплуатации всасывающих и напорно-всасывающих рукавов или необходимости их испытания и ремонта. Испытание Всасывающие и напорно-всасывающие рукава, находящиеся в эксплуатации, испытывают не менее одного раза в 6 месяцев при плановых проверках, а также в случае, если они не выдержали проверку внешним осмотром и после ремонта. В условиях хранения на складе или рукавной базе, всасывающие и напорно-всасывающие рукава испытывают по истечении гарантийного срока хранения на герметичность рабочим давлением (таблица 1 приложения № 3). При испытании всасывающего и напорно-всасывающего рукава на герметичность при избыточном давлении, один конец его подсоединяют к источнику давления, другой закрывают заглушкой, имеющей кран для выпуска воздуха. При открытом кране испытываемый рукав медленно заполняется водой до полного удаления из него воздуха. Кран закрывают и постепенно повышают давление в испытываемом рукаве до значения испытательного давления согласно таблице 1 приложения № 3. Выдерживают его при этом давлении в течение 10 мин. На испытываемом рукаве и в местах соединений с пожарными соединительными головками не должно быть разрывов и местных вздутий, просачивания воды, а также деформации металлической спирали. Для испытания всасывающих и напорно-всасывающих рукавов на герметичность при разрежении, один конец испытываемого рукава подсоединяют к вакуум-линии с мановакуумметром (вакуумметром), другой заглушают. Создают в испытываемом рукаве разрежение, равное (0,08 ±0,01) МПа, затем перекрывают вакуум-линию и выдерживают при этом разрежении в течение 3 мин. Падение разрежения за это время не должно превышать 0,015 МПа. В процессе испытаний на наружной поверхности испытываемого рукава не должно быть сплющивания и изломов. После испытания внутреннюю полость испытываемого рукава просматривают на свет. Всасывающий или напорно-всасывающий рукав, выдержавший испытание, не должен иметь на внутренней поверхности выпуклостей, пузырей, надрывов и отслоения. Отслоение внутреннего слоя резины визуальным осмотром обнаружить сложно, так как слой резины при снятии разрежения занимает первоначальное положение. Поэтому всасывающий или напорно-всасывающий рукав проверяют на возможность забора воды из водоисточника с помощью насоса. При наличии отслоения и перекрытии проходного сечения испытываемого рукава, вакуумметр показывает высокое разрежение, но вода в насос не поступает. Сушка Сушить всасывающие и напорно-всасывающие рукава следует, зимой в рукавных сушилках, летом на открытом воздухе в тени. Температура сушки не должна превышать плюс 50 С. Запрещается сушить их на отопительных батареях, котлах, крышах зданий и на солнце. После испарения влаги всасывающие и напорно-всасывающие рукава удаляются изсушилки. РЕМОНТ Всасывающие и напорно-всасывающие рукава следует ремонтировать, если они не выдержали испытаний, а также при наличии видимых механических повреждений (проколы, абразивный износ, смятие спирали и т.п.) и других неисправностей. При потере герметичности и внешних повреждениях на самих всасывающих и напорно-всасывающих рукавах, в зависимости от характера повреждения, их ремонтируют одним из следующих способов: а)наложением заплат на наружную поверхность ремонтируемого рукава клеевыми составами; б)вулканизацией сырой резиной. При повреждении пожарных соединительных головок на всасывающих и напорно-всасывающих рукавах, необходимо заменить пожарные соединительные головки и присоединить их методом навязки в соответствии с п. 3.6 Методического руководства или при помощи хомутов. Ремонт способом наложения заплат Наружная поверхность всасывающего и напорно-всасывающего рукава, изношенная на глубину до проволочной спирали, ремонтируется наложением кольцевых или ленточных заплат из прорезиненного полотна с помощью клеев. Клей подбирается в соответствии с рекомендациями, приведенными в сопроводительной документации на всасывающие и напорно-всасывающие рукава или используется обыкновенный резиновый клей. Ремонт всасывающих и напорно-всасывающих рукавов, получивших повреждение в виде сквозных проколов и порезов длиной до 10 мм, производится наложением заплат на наружную поверхность. Места вокруг прокола на поверхности ремонтируемого рукава зачищаются и обезжириваются бензином или другим растворителем. Вырезаются заплаты из прорезиненного полотна или вулканизованной резины толщиной от 1,5 до 2,0 мм диаметром от 50 до 60 мм или прямоугольной формы размером 60x60 мм со скругленными углами, зачищаются и обезжириваются. На зачищенное место поверхности ремонтируемого рукава и заплату наносится клей. Приклеивание осуществляется в соответствии с указаниями то применению для используемого клея. Несквозные проколы (порезы) заполняются клеем. Наносится слой клея вокруг прокола и на заплату из резины или прорезиненного полотна и заплата приклеивается аналогично. Ремонт сквозных разрывов требует вскрытия стенки ремонтируемого рукава в месте разрыва с наружной стороны путем последовательного вырезания и удаления слоев, составляющих стенку. При этом последующие слои вырезают ступеньками, соблюдая порядок, при котором каждый ниже лежащий слой вырезается на ширину и длину, большую вырезанной части выше лежащего слоя. Для удобства работы верхние слои ремонтируемого рукава по мере вырезки негодных участков отгибают вверх. После этого поврежденный участок сушат и подготавливают к ремонту. Зачищают и промывают с обеих сторон подготовленную для ремонта заплату из листовой резины. По размерам заплата должна перекрывать поврежденный участок ремонтируемого рукава на длину от 30 до 35 мм во всех направлениях. После просушки на заплату и ремонтируемый участок наносят тонкий слой клея, подсушивают и заплату приклеивают. Резиновая заплата второго слоя должна быть на длину от 12 до 20 мм больше вырезанного слоя ремонтируемого участка. Это обеспечивает возможность выполнения шва внахлестку. Процесс подготовки и наложения этой заплаты тот же, что и первого слоя. Раскрой заплаты и обклейка всасывающего и напорно-всасывающего рукава прорезиненной тканью и наружной обкладкой проводятся так, чтобы обкладка два - три раза обернула отремонтированный участок и перекрыла место разрыва на ремонтируемом рукаве на длину от 200 до 250 мм с каждого конца. Для улучшения прилипания наружной обкладки к поверхности ремонтируемого рукава рекомендуется на время сушки поверх обкладки намотать веревку, воспроизводя спиральную форму поверхности ремонтируемого рукава. Деформация металлической спирали всасывающего и напорно-всасывающего рукава устраняется деревянным или резиновым молотком на круглой оправке. |