Руководство по применению IGBT и IPM. Руководство по применению биполярных транзисторов с изолированным затвором

Скачать 1.65 Mb. Скачать 1.65 Mb.

|

|

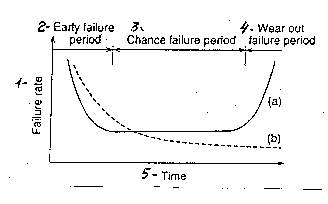

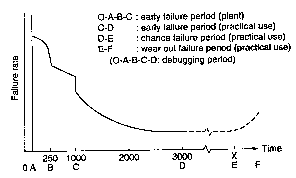

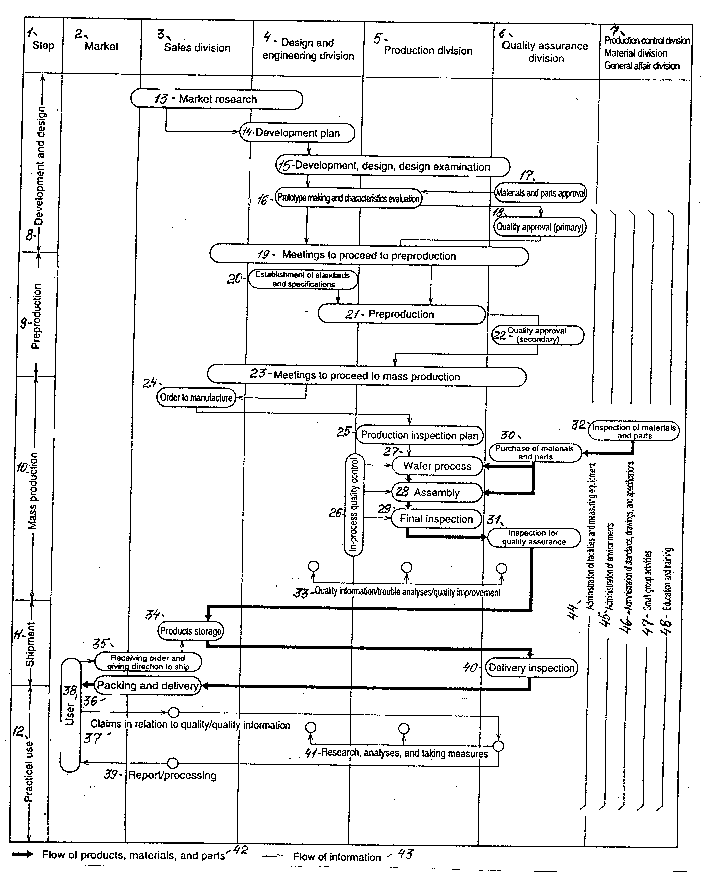

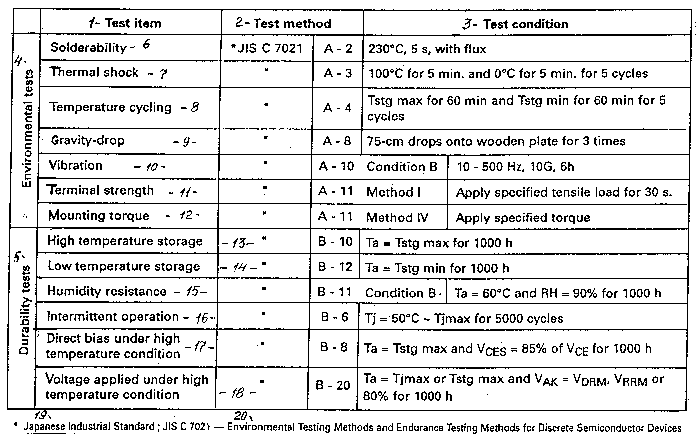

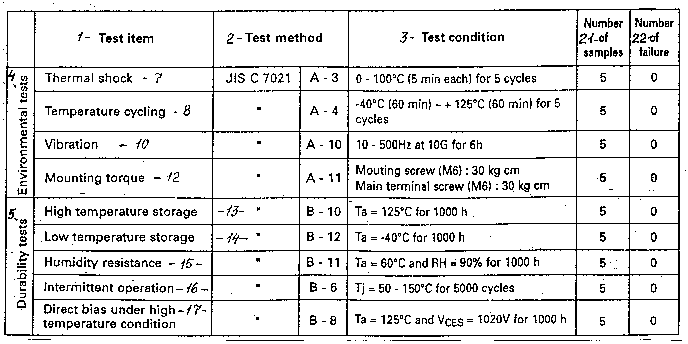

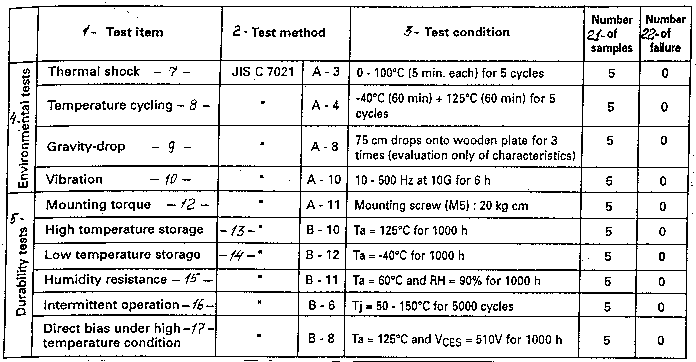

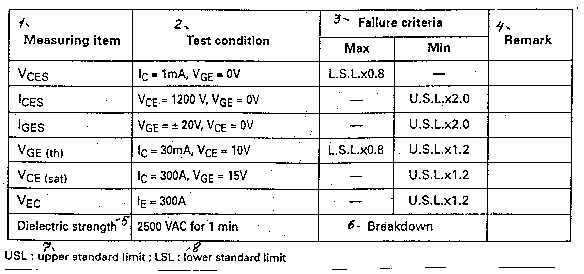

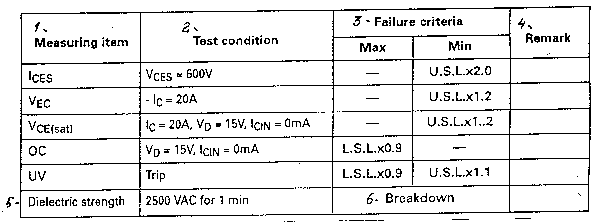

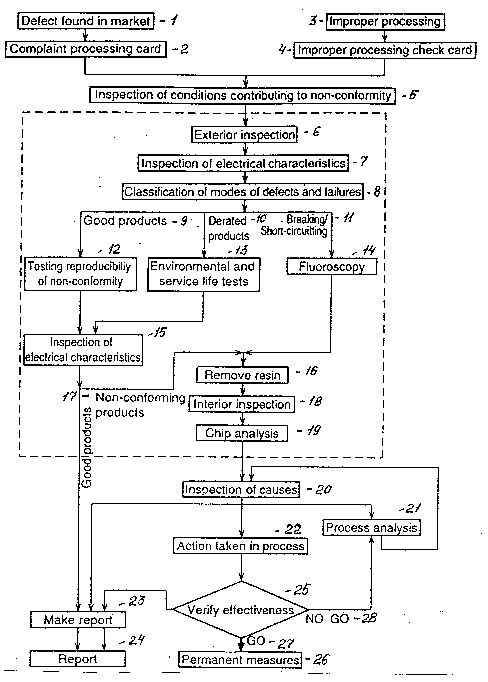

2.5. Надежность 2.5.1. Введение Силовой модуль, т.е. полупроводниковое устройство для преоб- разования электрической мощности, стал широко применяться в про- мышленном оборудовании во второй половине семидесятых годов. С - 35 - тех пор надежность полупроводниковых устройств стала быстро улуч- шаться. Для оборудования, требующего высокой надежности, необходимо убедиться в том, что его полупроводниковые устройства имеют ин- тенсивность отказов на уровне от 10 до 100 FIT (1 FIT = 10 /ч). Для реализации такой высокой надежности очень важно приме- нять модули в соответствии с их параметрами. Разные условия ис- пользования модулей часто приводят к разнице в уровне отказов в десять раз и более даже для устройств, изготовленных одинаковым производственным способом. Данный раздел знакомит читателей с об- щими проблемами, которые следует учитывать пользователю в области надежности полупроводниковых устройств, а также с показателями гарантии качества и примерами данных испытаний надежности силовых модулей. 2.5.2. Обзор надежности полупроводниковых устройств В общем случае интенсивность отказов электронного оборудова- ния и компонентов изменяется так, как представлено кривой (а), показанной на рис. 2.18. Она включает периоды ранних отказов, случайных отказов и отказов в результате износа. Моментами, кото- рые следует отметить, являются вероятность отказов в раннем пери- оде, на интервале случайных отказов и срок службы до периода из- нашивания***. Однако, полупроводниковые устройства проявляют из- меняющуюся во времени интенсивность отказов, как иллюстрирует кривая (b) на рис. 2.18. Обычно их интенсивность отказов посте- пенно уменьшается со временем. Иными словами, хотя силовые модули должны находиться в области случайных отказов, показывающем низ- кую интенсивность отказов, форма кривой распределения отказов предполагает, что они все еще находятся в продленном раннем пери- оде отказов. На рисунке 2.19. показан пример изменения во време- ни фактической частоты отказов полупроводниковых устройств. Кри- вая показывает высокую интенсивность отказов сразу после изготов- ения. Однако она постепенно снижается в процессе приработки по- упроводниковых устройств. - 36 - *** В отечественной литературе по надежности первый из упо- мянытых периодов принято называть периодом приработки и выявления скрытых дефектов, второй - периодом внезапных отказов, третий - периодом постепенных отказов (прим. редактора перевода) Следующая стадия - сборка, регулировка и тренировка оборудо- вания, выполняемые изготовителем. Интенсивность отказов в этот период продолжает уменьшаться; в целом она составляет 0,1% или меньше. Если эта величина значительно превышается - значит су- ществуют проблемы в схемных решениях, процессе сборки и/или в са- мом устройстве. Вопрос должен быть выяснен как можно быстрее. Промедление с решением проблемы нередко приводит к частым отка- зам, возникающим при практическом использовании. Интенсивность отказов из-за большинства дефектов в этот период согласовывается с интенсивностью отказов при практическом использовании оборудо- вания. Вы должны заняться проблемой интенсивности отказов, если в этот период она высока. При практическом применении оборудова- ние подвергается более низким уровням напряжений и интенсивность отказов продолжает уменьшаться, обычно до величины от нескольких десятков до нескольких сотен FIT.  Рис. 2.18. Изменение интенсивности отказов со временем 1 - интенсивность отказов; 2 - период ранних отказов; 3 - период случайных отказов; 4 - период отказов из-за изнашивания. 5 - время - 37 -  Рис.2.19. Изменение со временем интенсивности отказов полупроводниковых устройств 1 - интенсивность отказов 2 - O-A-B-C - период ранних отказов (завод) 3 - C-D - период ранних отказов (практическое использование) 4 - D-E - период случайных отказов (практическое использова- ние) 5 - E-F - период отказов из-за износа (практическое исполь- зование) (O-A-B-C-D - период приработки) Другой особенностью полупроводниковых устройств является длительный срок службы. Кривая интенсивности отказов полупроводниковых устройств, как показано на рис. 2.19., выражает тенденцию интенсивности от- казов постепенно уменьшаться в течение периода в несколько тысяч часов или более. Значение параметра m, используемого в распреде- ении Вейбулла, составляет приблизительно от 0,3 до 0,6. Основываясь на этих особенностях полупроводниковых уст- ройств, демонстрируемых их распределением отказов, надежность по- упроводниковых устройств обычно оценивается путем проведения различных ускоренных тестов и испытаний долговечности, проводимых в течение около 1000 ч. Первые выполняются главным образом для проверки режимов отказов из-за износа, а вторые - для проверки случаев деградации и внезапных отказов в течение раннего периода и периода случайных отказов. Мы выполняем анализ отказов для полупроводниковых устройств, возвращенных как отказавшие на стадиях сборки и настройки обору- дования и на стадиях штатной работы. Некоторые из них оказываются в рабочем состоянии, некоторые выходят из строя из-за неправиль- - 38 - ного использования, а некоторые устройства имеют дефекты. В боль- шинстве случаев причиной возврата устройств, оцененных как хоро- шие, оказывается ошибочная оценка пользователя, хотя в некоторых случаях не следует использовать даже хорошую продукцию в опреде- енных установках из-за ограничений самого устройства. Анализ от- казавших устройств, которые считаются подвергнувшимися ненадлежа- щим условиям применения, обнаружил причины отказов, большинство из которых - чрезмерные электрические нагрузки, такие как пере- напряжение и напряжение, а также di/dt свыше максимально допусти- мых пределов. В некоторых случаях причины отказов элементов отно- сятся к механическим напряжениям, включающим сильные вибрации и удары. Анализ отказов и их причин в случаях правильного использо- вания и в случаях, относящихся к самим устройствам, показывает, что отказы вызваны дефектами обработки поверхности и структурными дефектами. В первом случае ненадлежащий процесс изготовления до- пускает существование ионов примесей вблизи p - n перехода крем- ния. Это приводит к неправильности характеристик. Последний обна- руживают у электродов, изготовленных процессами соединения метал- изацией. Это дефект механической структуры и, следовательно, он показывает тип отказа на ранней стадии. данные отказы полупровод- никовых устройств обнаруживаются при помощи микроскопа с увеличе- нием в несколько десятков или несколько тысяч раз. Этот вид де- фектов при изготовлении электродов может быть уменьшен до очень малого числа случаев путем контроля средств сборки и точной про- веркой с применением микроскопов с большим увеличением. Тем не менее, практически невозможно, чтобы в работе, связанной с мик- роструктурой, все изготовленные устройства не имели дефектов, как бы тщательно не осуществлялся процесс контроля. Поэтому если тре- буется высокая надежность, полупроводниковые устройства должны быть дополнительно испытаны на прогон для устранения дефектов. В качестве эффективных испытаний на прогон применяются высокотемпе- ратурная тренировка и электрическая тренировка. Чем тщательнее проводятся эти испытания, тем выше надежность устройств. Принимая во внимание монотонно уменьшающуюся интенсивность отказов полупроводниковых устройств, необходимо для более высокой надежности оборудования применять устройства с низкой частотой ранних отказов (особенно для таких эффектов, как обрыв цепи и ко- роткое замыкание). Полупроводниковые устройства также должны раз- - 39 - рабатываться с учетом применения. Обычно они должны использовать- ся при пониженном напряжении - 50 - 60% от максимального регла- ментированного или менее и при фактической температуре p - n пе- рехода, составляющей 70 - 80% от максимальной регламентированной или менее того. Другим существенным фактором для улучшения надеж- ности является согласование полупроводникового устройства и схемы применения. Кроме того, при выборе элементов для проектирования оборудо- вания с более высокой надежностью следует принимать во внимание противоречие между высокими удельными показателями и надежностью. Не просто получить одновременно и высокие показатели оборудова- ния, и его высокую надежность и экономичность. Следовательно, эти факторы должны быть сбалансированы при грамотном проектировании. Важным моментом, который следует обдумать пользователю, является выбор устройства, соответствующего требуемым рабочим характерис- тикам и надежности. 2.5.3. О гарантии качества Качество, стоимость, время доставки и срок службы - важные показатели продукции. Каждый из них требует ваших предельных уси- ий. Среди них качество продукции является существенным и требу- ется пользователю столь долго, сколько существует продукт. В полупроводниковой промышленности требуется очень высокий уровень качества продукции. Ее изготовление включает особо точные процессы контроля и работы, связанные с микроструктурой, выполня- емые в процессе сборки. Это система массового производства про- дукции, требующая высочайшей точности технологии и высокого уров- ня контроля качества. Далее представлен обзор средств, обеспечивающих гарантии качества. 2.5.3.1. Процедуры для массового производства На каждой стадии: от изготовления макета и через стадию из- готовления опытного образца до стадии массового производства, вы- полняется серия типовых испытаний для проверки рабочих характе- ристик и надежности. При этом также проверяются конструкторская и нормативная документация. Ниже также рассмотрены испытания по надежности. - 40 - 2.5.3.2. Проверка условий окружающей среды В полупроводниковой промышленности условия окружающей среды сильно влияют на качество продукции. Для поддержания пыленепрони- цаемости, требуемой влажности и температуры устанавливаются соот- ветствующие стандарты и осуществляется строгий контроль. Анало- гичные меры принимаются в отношении газов и воды, используемых при производстве полупроводниковых изделий. 2.5.3.3. Периодическая проверка и обслуживание производс- твенного оборудования и измерительных приборов Полупроводниковую промышленность также называют промышлен- ностью, ориентированной на аппаратуру. Обслуживание производс- твенного оборудования и измерительных средств - важный фактор для производства полупроводниковых устройств. Для предупреждения не- исправностей или ухудшения точности работы оборудования выполня- ются периодические проверки и техническое обслуживание. 2.5.3.4. Контроль покупных материалов Проводятся уточненный анализ и проверки с применением спект- рального анализа и т.п., основываясь на стандартах, регламентиру- ющих процедуру приемки. Мы проверяем основные моменты - от внеш- него вида продукции и до тщательной проверки параметров. Поставка продукции начинается лишь после решения перечисленных проблем. Мы также уделяем внимание процессу контроля качества нашей продукции на этапе поставки. - 41 -  Рис. 2.20. Системы гарантии качества - 42 - 1 - стадия 2 - рынок 3 - отдел по продаже 4 - отдел разработки 5 - производственный отдел 6 - отдел обеспечения качества 7 - отдел контроля продукции - материальный отдел - общий отдел 8 - развитие и проектирование 9 - предварительное производство 10 - массовое производство 11 - погрузка 12 - практическое применение 13 - исследование рынка 14 - план развития 15 - развитие, проектирование, проверка проектирования 16 - изготовление опытного образца и оценка характеристик 17 - утверждение материалов и комплектующих 18 - подтверждение качества (предварительное) 19 - заседания по развертыванию предварительного производ- ства 20 - установление стандартов и спецификаций 21 - предварительное производство 22 - подтверждение качества (вторичное) 23 - заседания по развертыванию массового производства 24 - приказ о начале производства 25 - план проверки продукции 26 - контроль качества в процессе изготовления 27 - изготовление пластин 28 - сборка 29 - окончательная проверка 30 - покупка материалов и комплектующих 31 - проверка обеспечения качества 32 - проверка материалов и комплектующих 33 - информация о качестве / анализ проблем улучшения ка- чества 34 - хранение продукции - 43 - 35 - получение приказа и выдача указания по отгрузке 36 - упаковка и доставка 37 - рекламации к качеству / информация о качестве 38 - пользователь 39 - отчет / обработка 40 - проверка поставки 41 - исследование, анализ и принятие мер 42 - поступление продукции, материалов и комплектующих 43 - поступление информации 44 - отдел по управлению оборудованием и измерительными при- приборами 45 - отдел по контролю за условиями окружающей среды 46 - отдел по стандартам, чертежам и спецификациям 47 - деятельность малой группы 48 - обучение и тренировка 2.5.3.5. Контроль процесса производства Чистота используемой в производстве воды, температура атмос- ферного воздуха и печей, скорость потока газа оказывают сущест- венное влияние на качество. Для измерения этих параметров уста- навливаются специальные измерительные приборы и значения указан- ных параметров проверяются при помощи проверочного листа, запол- ненного вручную или автоматическим записывающим устройством. Нап- ример, такой процесс как диффузия, сильно влияет на характеристи- ки полупроводниковых устройств. Глубина диффузии, поверхностная концентрация и т.п. записываются и затем используются при провер- ке рабочих условий. В процессе сборки крепление проводников вли- яет на качество, поэтому мы собираем данные по нагрузке крепления для контроля и достижения стабильного качества. 2.5.3.6. Промежуточная и окончательная проверки Мы осуществляем промежуточную и окончательную проверки, ос- новываясь на следующих соображениях. Качество и характеристики продукции, а именно, внешняя область, размеры, структура, механи- ческие и электрические характеристики оцениваются на соответствие определенным критериям. В то же время получаемая информация о ка- честве поступает как обратная связь к предыдущему процессу т.о. чтобы поддержать/улучшить качество и уменьшить его непостоянство. - 44 - Промежуточные проверки включают тестирование пластин и про- верку образцов. Обе они выполняются двойной проверкой - самопро- веркой производственного отдела и инспекцией отдела контроля ка- чества, основываясь на главном принципе: “Качество развивается в процессе производства”. Самопроверка уделяет важное внимание мо- ментам, которые не так легко распознать в окончательной продук- ции, а также исправлениям, касающимся качества. Окончательные проверки выполняются для законченной продукции. Окончательные проверки являются 100% проверками электрических характеристик и внешнего вида. Отдел обеспечения качества проводит проверки с точки зрения окончательного пользователя. До помещения продукции на склад он осуществляет проверку обеспечения качества путем вы- борочного контроля. При этом проверяются внешний вид, электричес- кие характеристики и надежность, стремясь достичь полного соот- ветствия паспортным данным. При хранении продукции строго прове- ряется партия за партией. Структурная диаграмма вышеописанных действий по обеспечению качества показана на рис. 2.20. 2.5.3.7. Информация о качестве Различные виды информации о качестве, такие как результаты проверок и информация заказчика - поставщика, собираются, главным образом, в отделе обеспечения качества. Оттуда она быстро посту- пает в соответствующие подразделения, включая производственный отдел, для поддержания и улучшения качества. Кроме того, мы при- меняем компьютерные, организованные в соответствии с современными требованиями эффективные системы контроля с целью модернизировать информационное управление. 2.5.4. Проверка надежности 2.5.4.1. Методы проверки надежности Путем проектирования, обеспечивающего высокую надежность, прямого контроля качества в процессе производства и инспекций га- рантии качества, проводимых для каждой партии продукции, надеж- ность полупроводниковых устройств фирмы Митсубиси гарантируется стабильно высокой. Для проверки уровня надежности выполняется множество тестов надежности. В данном разделе приводятся примеры таких тестов, проводимых для силовых IGBT модулей и IPM. Эти тесты показаны в таблице 2.3. - 45 - Тесты надежности, проводимые на фирме полупроводниковых устройств Митсубиси, удовлетворяют промышленным стандартам Японии (JIS).  Табл. 2.3. Тесты по надежности для силовых модулей Митсубиси 1 - пункт проверки 2 - метод проверки 3 - условия тестирования 4 - тесты по условиям окружающей среды 5 - тесты на долговечность 6 - паяемость с флюсом 7 - тепловой удар 5 мин. 5циклов 8 - периодические изменения температуры 9 - падение с высоты 75 см на деревянный пол, 3 раза 10 - вибрация - условия В, 10 - 500 Гц, 10 g, 6 ч 11 - прочность выводов - метод 1, прикладывается определен- ная растягивающая нагрузка на 30 сек 12 - механическое воздействие при монтаже - прикладывается определенное механическое усилие 13 - сохраняемость при высокой температуре - 1000 ч 14 - сохраняемость при низкой температуре - 1000 ч 15 - влагостойкость - условия В, 1000 ч 16 - прерывистая работа - 46 - 17 - прямое смещение при высокой температуре 18 - напряжение, прикладываемое при высокой температуре 19 - промышленный стандарт Японии 20 - методы тестирования по условиям окружающей среды и по долговечности для дискретных полупроводниковых устройств  Табл.2.4. Результаты проверки надежности - CM300DY-24H 1 - пункт проверки 2 - метод проверки 3 - условия тестирования 4 - тесты по условиям окружающей среды 5 - тесты на долговечность 7 - тепловой удар 5 мин. 5циклов 8 - периодические изменения температуры 10 - вибрация - условия В, 10 - 500 Гц, 10 g, 6 ч 12 - механическое воздействие при монтаже - прикладывается определенное механическое усилие 13 - сохраняемость при высокой температуре - 1000 ч 14 - сохраняемость при низкой температуре - 1000 ч 15 - влагостойкость - условия В, 1000 ч 16 - прерывистая работа 17 - прямое смещение при высокой температуре 21 - количество образцов 22 - количество отказов - 47 -  Табл.2.5. Результаты проверки надежности - PM20CSJ060 1 - пункт проверки 2 - метод проверки 3 - условия тестирования 4 - тесты по условиям окружающей среды 5 - тесты на долговечность 7 - тепловой удар 5 мин. 5циклов 8 - периодические изменения температуры 9 - падение с высоты 75 см на деревянный пол, 3 раза 10 - вибрация - условия В, 10 - 500 Гц, 10 g, 6 ч 12 - механическое воздействие при монтаже - прикладывается определенное механическое усилие 13 - сохраняемость при высокой температуре - 1000 ч 14 - сохраняемость при низкой температуре - 1000 ч 15 - влагостойкость - условия В, 1000 ч 16 - прерывистая работа 17 - прямое смещение при высокой температуре 21 - количество образцов 22 - количество отказов - 48 - 2.5.4.2. Результаты проверки надежности модулей IGBT В качестве типового был взят модуль 300-А IGBT. В таблицах 2.4. и 2.6. представлены, соответственно, результаты тестов на надежность и критерии отказов для данных тестов. 2.5.4.3. Результаты проверки надежности IPM Для проверки был взят модуль А-20А IPM, PM20CSJ060. В табли- цах 2.5. и 2.7. представлены, соответственно, результаты тестов надежности и критерии отказов по этим тестам.  Табл.2.6. Критерии отказов - CM300DY-24H 1 - измеряемая величина 2 - условия проверки 3 - критерий отказа 4 - примечание 5 - прочность диэлектрика 6 - разрушение 7 - USL - верхний предел нормы 8 - LSL - нижний предел нормы - 49 -  Табл.2.7. Критерии отказов - PM20CSJ060 1 - измеряемая величина 2 - условия проверки 3 - критерий отказа 4 - примечание 5 - прочность диэлектрика 6 - разрушение 2.5.5. Анализ отказов Анализ отказов дает информацию, необходимую для поддержания и улучшения уровня качества и надежности. Мы проводим анализ от- казов полуфабрикатов продукции на стадиях разработки и производс- тва, отказов продукции и единиц во время тестирования надежности, а также единиц, отказавших во время проверки или работы, проводи- мых пользователем. Анализ отказов укрупненно подразделяется на внешнюю провер- ку, электрическую проверку, внутреннюю проверку и анализ чипа. На рисунке 2.21. показана последовательность проведения анализа от- казов. В таблице 2.8. дано описание анализа отказов. Результаты проверок надежности и анализ отказов хорошо пока- зывают режимы и механизмы отказов. Эти данные направляются в тех- нические отделы разработок и производственные подразделения, ко- торые предпринимают необходимые корректирующие действия с целью улучшения надежности нашей продукции. - 50 - 2.5.6. Уменьшение номинальных или максимально допустимых значений и прогнозирование надежности Надежность полупроводниковых устройств зависит от условий их работы и окружающей среды, которые вызывают существенные различия в работе даже для одинаковых модулей. Их фактическая надежность сильно зависит от стандартов проектирования, методов производства и уровней контроля продукции. Поэтому зависимость между электри- ческой нагрузкой модуля и его надежностью очень сложная. По дан- ным вопросам обращайтесь к справочнику по надежности полупровод- никовых устройств фирмы Митсубиси. 2.5.7. Заключение Все вышеописанное является простым знакомством с общими иде- ями, касающимися надежности, испытаний надежности, снижения электрической нагрузки и прогнозирования надежности силовых моду- ей. Как объяснялось выше, при практическом использовании полуп- роводниковых устройств для достижения высокой надежности сущест- венно важно понимать их особенности и выбирать подходящие типы модулей для конкретного оборудования и аппаратуры. Важно также проектировать полупроводниковые устройства с некоторым запасом для улучшения надежности, учитывая снижение электрической нагруз- ки в зависимости от условий работы и окружающей среды. Кроме то- го, существенным моментом является доработка оборудования и аппа- ратуры, а также анализ данных, полученных в процессе производства и практической работы, для обратной связи с заводом - изготовите- ем полупроводниковых устройств. Улучшение надежности при проек- тировании силовых модулей требует учета многих моментов, как го- ворилось выше. Используйте полупроводниковые устройства с пре- дельной внимательностью, со всесторонним пониманием их качества, надежности и экономичности. - 51 -  Рис. 2.21. Последовательность проведения анализа отказов 1 - дефект, обнаруженный на рынке 2 - карточка обработки данных о претензиях 3 - неправильная обработка 4 - проверочная карта неправильной обработки 5 - проверка условий, вызвавших несоответствие 6 - проверка внешнего вида 7 - проверка электрических характеристик 8 - классификация режимов дефектов и отказов 9 - продукция, соответствующая требованиям нормативно-тех- нической документации 10 - продукция со сниженными качествами - 52 - 11 - выход из строя / короткое замыкание 12 - проверка повторяемости 13 - проверка по условиям окружающей среды и сроку службы 14 - флуороскопия 15 - проверка электрических характеристик 16 - удаление канифоли 17 - несоответствие продукции 18 - внутренняя проверка 19 - анализ чипа 20 - проверка причин 21 - анализ процесса 22 - операции, проводимые при данном процессе 23 - составление отчета 24 - отчет 25 - проверка эффективности 26 - постоянно проводимые мероприятия 27 - да 28 - нет . - 53 - Таблица 2.8. Описание анализа отказов и применяемого оборудования +———————————————————————————————————————————————————————————————+ ¦Пункт проверки ¦ Описание ¦ Оборудование ¦ +———————————————+——————————————————————————+————————————————————¦ ¦Проверка внеш- ¦ * Состояние проводников, ¦ Стереоскопический ¦ ¦него вида ¦ покрытия, паек, сварки ¦ микроскоп ¦ ¦ ¦ * Дефекты монтажа ¦ Металлургический ¦ ¦ ¦ * Паяемость ¦ микроскоп ¦ +———————————————+——————————————————————————+————————————————————¦ ¦Проверка ¦* Испытание на отказ, ¦ Синхроскоп ¦ ¦электрических ¦ короткое замыкание и ¦ Самопишущий прибор ¦ ¦характеристик ¦ несоответствие пара- ¦ для измерения ха- ¦ ¦ ¦ метрам путем проверки ¦ рактеристик ¦ ¦ ¦ статических электри- ¦ Тестер характерис- ¦ ¦ ¦ ческих характеристик, ¦ тик ¦ ¦ ¦ напряжений, темпера- ¦ Флуороскоп ¦ ¦ ¦ турного диапазона и ¦ ¦ ¦ ¦ рабочих характеристик ¦ ¦ ¦ ¦* Внутренний монтаж ¦ ¦ +———————————————+——————————————————————————+————————————————————¦ ¦Внутренняя ¦* Визуальный осмотр ¦ ¦ ¦проверка ¦ внутренней структуры ¦ ¦ ¦ ¦ при раскрытом корпусе ¦ ¦ ¦ ¦* Проверка электрических ¦ Металлургический ¦ ¦ ¦ характеристик при по- ¦ микроскоп ¦ ¦ ¦ мощи микрозонда ¦ Микрозонд ¦ ¦ ¦* Горячие точки, повреж- ¦ Сканирующий элект- ¦ ¦ ¦ дения и т. п. ¦ ронный микроскоп ¦ +———————————————+——————————————————————————¦ Рентгеновский мик- ¦ ¦Анализ ¦ Анализ, дополняющий ¦ роанализатор ¦ ¦кристалла ¦ внутреннюю визуальную ¦ Инфракрасный мик- ¦ ¦ ¦ проверку ¦ росканнер ¦ ¦ ¦ Анализ поперечного се- ¦ Анализатор спектра ¦ ¦ ¦ чения чипа на оксидную ¦ ¦ ¦ ¦ пленку, диффузию, ме- ¦ ¦ ¦ ¦ таллизацию ¦ ¦ +———————————————————————————————————————————————————————————————+ - 54 - |