Плакаты судпром. Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте

Скачать 0.61 Mb. Скачать 0.61 Mb.

|

Степени контроледоступностисварных соединенийКонтроледоступны – каждый элементарный объем шва может быть прозвучен хотя бы в одном направлении: 1С – каждый в двух направлениях, 2С - каждый – в одном или двух направлениях. Частично контроледоступны – часть сечения не может быть прозвучена ни в одном направлении. Неконтроледоступны – все сечение не может быть прозвучено ни в одном направлении.

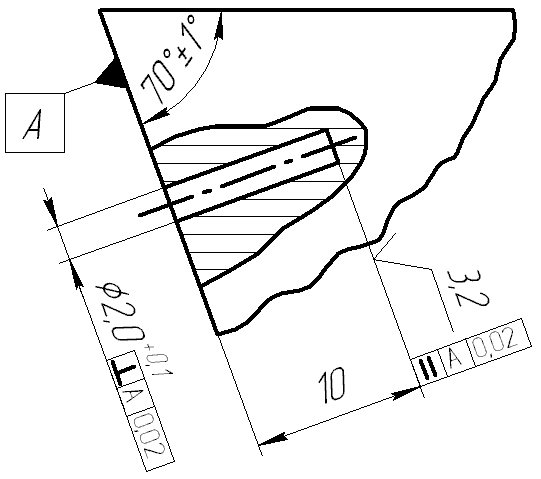

Некоторые примеры сварных соединений, для которых УЗК технически невыполним - крестообразные пересечения стыковых и тавровых швов, - пересечения тавровых и угловых швов со стыковыми, - пересечения тавровых и угловых швов между собой, - пересечения «ласок» стыковых швов с другими швами, - расположения отверстий, вырезов, вытачек, уступов, находящихся в зоне перемещения ПЭП. Поверхность под УЗК не должна иметь вмятин, брызг, неровностей, загрязнений, отслаивающейся окалины. Можно проводить УЗК по поверхности проката. Если предусмотрена обработка поверхности, то требуется: Ra не более 6,3 мкм для наклонного ПЭП, Ra не более 2,5 мкм для прямого ПЭП. Величина уклонов зачищенных поверхностей в зоне сканирования должна быть не более 1:50. Средства контроля Дефектоскопы общего назначения для ручного УЗК. В последнее время отдается предпочтение приборам с возможностью запоминания настроек и результатов контроля, а также – с встроенными АРД-диаграммами. Пьезоэлектрические преобразователи (ПЭП): прямые совмещенные, наклонные совмещенные, прямые раздельно-совмещенные, наклонные раздельно-совмещенные, в том числе притертые. В ОСТе не указаны, но могут применяться ПЭП в виде фазированных антенных решеток. При этом«Чем больше толщина свариваемых элементов, тем ниже частота и тем меньше угол ввода». Калибровочные образцы - КО (в прошлом – государственные стандартные образцы - СО) для настройки и проверки основных параметров дефектоскопов. Например, СО-2, СО-3, V1, V2. Настроечные образцы - НО (в прошлом – стандартные образцы предприятия - СОП) для настройки чувствительности. В  настроечных образцах изготовлены плоскодонные отражатели под углами, соответствующими углам ввода применяемых ПЭП. настроечных образцах изготовлены плоскодонные отражатели под углами, соответствующими углам ввода применяемых ПЭП.В качестве настроечного образца используется также СО – 1 по старому ГОСТ 14782. АРД-диаграммы Границы применимости образцов и АРД-диаграмм для настройки чувствительности (основные принципы) Прямые совмещенные ПЭП: плоские изд. и Øизд ≥ 500 мм - плоские НО при толщине Н ≥ 50 мм - АРД-диаграммы Øизд < 500 мм - цилиндрические НО Прямые Р/С ПЭП: при толщине Н < 50 мм плоские изд. и Øизд ≥ 150 мм - плоские НО допускаются экспериментальные АРД-диаграммы Наклонные ПЭП: плоские изд. и Øизд ≥ 150 мм - плоские НО, СО-1. при толщине Н ≥ 20 мм - АРД-диаграммы Øизд < 150 мм - цилиндрические НО, Подробнее – в таблице:

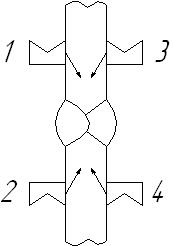

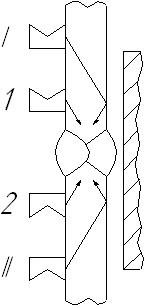

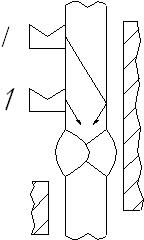

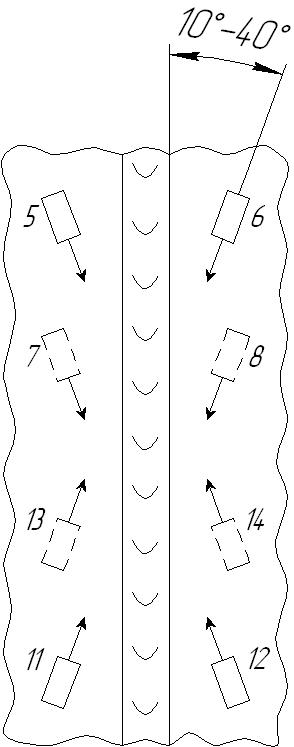

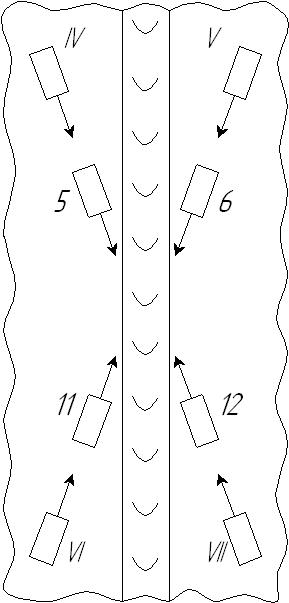

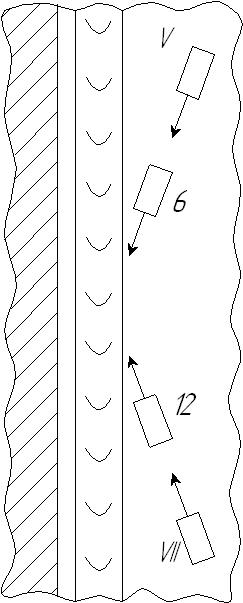

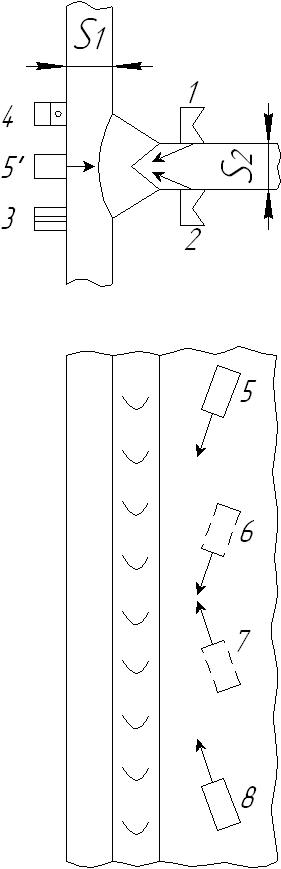

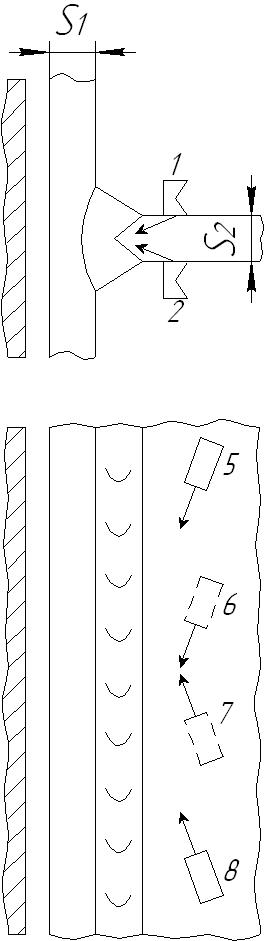

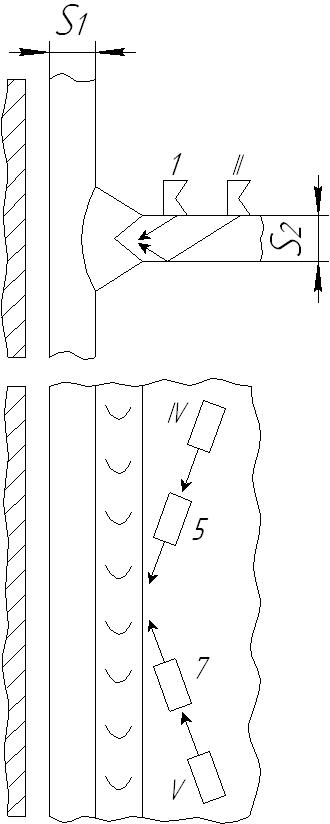

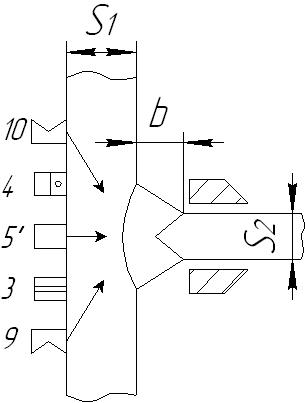

Схемы контроля Схема контроля конкретного сварного соединения определяется при составлении технологической карты контроля (см. ниже). При этом направления прозвучивания и углы ввода выбираются исходя из условия прозвучивания металла шва в максимально возможном объеме. В таблицах приведены примеры схем контроля наиболее простых соединений. В ОСТе имеются более подробные таблицы. Схемы и параметры ультразвукового контроля сварных швов из сталей перлитного класса для надводных судов Схемы и параметры контроля стыковых сварных соединений для выявления продольных дефектов

Схемы и параметры контроля стыковых сварных соединений для выявления поперечных дефектов

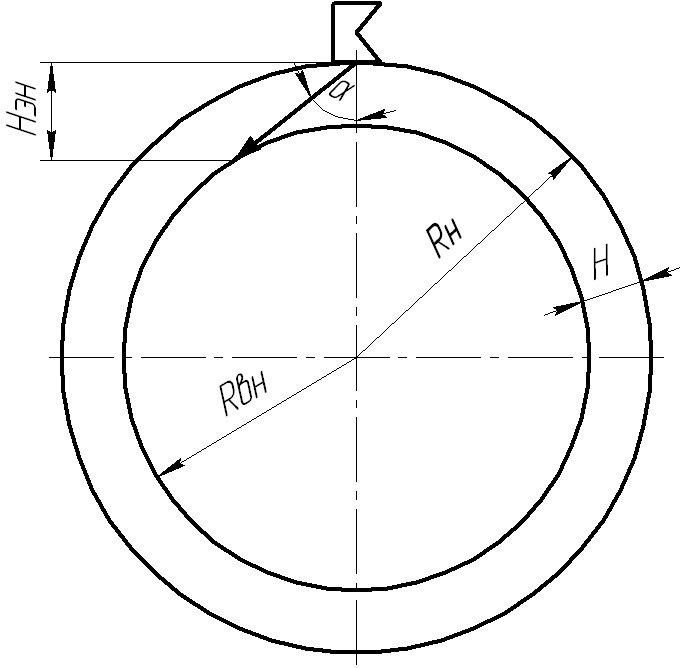

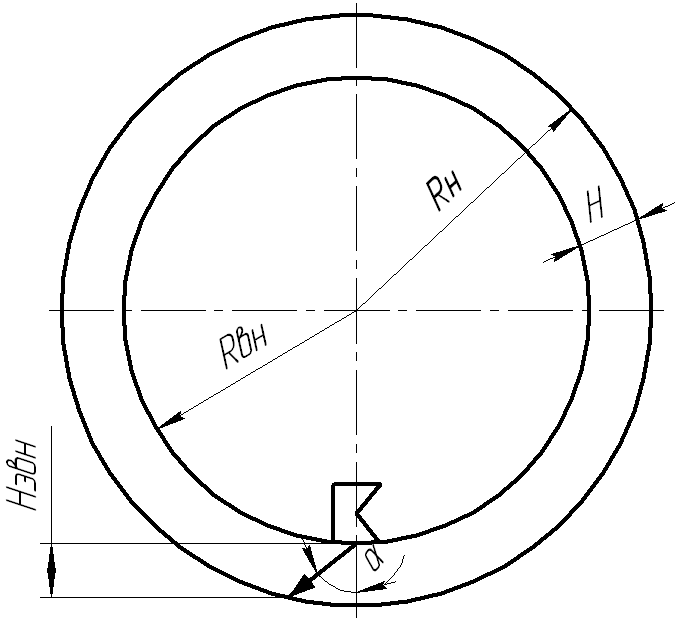

Схемы и параметры контроля тавровых и угловых сварных соединений для выявления продольных и поперечных дефектов

На схемах приняты следующие обозначения: Арабские цифры (1,2, …) – направление контроля прямым лучом Римские цифры (I, II, …) – направление контроля отраженным лучом Пунктир (- - -) – ПЭП, расположенные с противоположенной стороны - прямой ПЭП ( - наклонный ПЭП, направление перпендикулярно плоскости чертежа (к наблюдателю) Проверку возможности прозвучивания всего сечения шва в полном объёме и определение степени контроледоступности рекомендуется выполнять с помощью графических построений или расчётом (см. Плакаты 4). Возможность контроля таврового шва прямым ПЭП со стороны основного элемента следует определять экспериментально. Контроль возможен, если при перемещении преобразователя перпендикулярно лини шва донный сигнал на поисковой чувствительности отсутствует не менее чем на 5 мм пути. Скорость и шаг сканирования Сканирование поперечно-продольное (см. Плакаты 4) Скорость перемещения ПЭП должна быть не более 100 мм/с. При этом ПЭП следует поворачивать на угол 10о – 15о относительно заданного направления. Шаг сканирования не должен превышать половины условной протяженности заданного отражателя, определяющего уровень фиксации и расположенного на половине толщины свариваемого элемента. При контроле сварных соединений толщиной более 50 мм допускается устанавливать шаг сканировании не более половины размера пьезоэлемента в направлении, перпендикулярном перемещению. При контроле сварных швов без выпуклости (без валика усиления) прозвучивание проводят непосредственно по поверхности шва. При этом контроль на поперечные дефекты проводят - под углами от 0 до 15о относительно продольной оси шва. А при наличии выпуклости- - под углами от 10о до 40о на швах с любыми разделками (кроме щелевой), - под углами от 0 до 40о на швах со щелевой разделкой кромок. Поперечным дефектом (дефектом типа Т по ГОСТ 55724) считается такой отражатель, амплитуда сигнала от которого составляет 0,5 амплитуды сигнала от дефекта, подлежащего фиксации. Поперечные дефекты бракуются обычно на поисковой чувствительности (см. ОСТ 5Р.1093) При контроле продольных сварных швов цилиндрических конструкций следует принимать во внимание эквивалентную толщину свариваемых элементов. То есть чувствительность настраивать на глубину, равную эквивалентной толщине НЭ:   Она вычисляется по формулам:   Уровни чувствительности (см. Плакаты 4) Браковочный АБР - при АДЕФ ≥ АБР дефект недопустим. Фиксации А0 - при А0 ≥ АДЕФ < АБР дефект подлежит фиксации и оценке по другим параметрам (условная протяженность, количество и т.п.). Поисковый АП - при этой чувствительности выполняется поиск дефектов. Необходимые уровни задаются нормативной документацией типа ПК. Например, при УЗК корпусных сварных швов надводных судов - по ОСТ 5Р.1093 (см. далее) заданы только уровень браковки и поиска. В этом случае фиксации подлежат дефекты, амплитуда сигнала от которых превышает уровень поиска. Измеряемые параметры дефектов Амплитуда эхо-сигнала или эквивалентная площадь. (см. Плакаты 4) Средняя квадратическая погрешность измерения эквивалентной площади составляет 30%. Межлабораторная погрешность – 50%. Условная протяженность ∆ L. Условная протяженность измеряется на том уровне, который задан НТД. Условной границей дефекта считается либо уровень фиксации, либо – поиска. Например, при УЗК корпусных сварных швов надводных судов – по ОСТ 5Р.1093 она измеряется на поисковом уровне. Для дефектов типа Т условная протяженность не измеряется. Погрешность измерения условной протяженности составляет не более: ± 5 мм для глубин залегания дефекта до200 мм, ± 10 мм для глубин залегания дефекта более 200 мм. Условная высота ∆Н определяется по глубиномеру (см. Плакаты 4) Классификация дефектов по условной протяженности Для классификации используют величину ∆ L0 , которая задается НТД. Это может быть условная протяженность эквивалентного точечного отражателя (например, плоскодонного). Она определяется экспериментально или по таблицам, приведенным в приложении к ОСТу. Величина ∆ L0 может быть указана в ПК, как, например, в ОСТ 5Р.1093 (см. ниже). Особенности УЗК титановых сварных соединений При контроле используются более низкие частоты. При толщинах свыше 40 мм контроль наклонным ПЭП только прямым лучом с четырех сторон шва. Угол ввода 65º. Частота 2,5 или 1,8 МГц. В случаях, оговоренных НТД (например, швы категории 1 по ОСТ В5Р. 95118), сварные швы толщиной 30 мм и более контролируются эхо-зеркальным методом по схеме «ТАНДЕМ».

Настройка чувствительности сварных соединений из сплавов на основе титана с толщиной свариваемых элементов более 20 мм должна производиться только по АРД-диаграммам и стандартному образцу СО-1. При этом величину затухания следует брать из таблицы 10 приложения 5 для указанных в ней толщин. При больших толщинах следует использовать коэффициент затухания, измеренный непосредственно на изделии. Требования по составлению технологических карт контроля Технологическая карта контроля является руководящим рабочим документом для дефектоскописта. Она должна содержать основные данные об изделии и технологии контроля: - марка материала, - способ сварки, - номер детали, - чертеж, - сборка, - этап контроля (до или после ТО), - эскиз контролируемого объекта с указанием поверхностей ввода, их геометрической формы, требований к качеству поверхности, - типы применяемых дефектоскопов и ПЭП, - схемы и параметры контроля, - степень контроледоступности, - способы настройки чувствительности и оценки дефектов, - нормы оценки качества. ОСТ 5Р.1093-93 Соединения сварные стальных корпусных конструкций надводных судов Правила контроля Распространяется на сварные соединения корпусных конструкций: -из низколегированных сталей по ГОСТ 5521, - из сталей типа АК с пределом текучести до 600 МПа вкл., -из сталей типа Ю3, - соединения листового и профильного проката с литыми и коваными деталями. Под термином «суда» подразумевается любое судно и плавсредство, строящееся, модернизируемое или ремонтируемое на судостроительных или судоремонтных верфях. Стандарт определяет объем и нормы оценки качества, но не содержит методических указаний. В части методики дана ссылка на ОСТ 5Р.9768. Методы контроля визуальный и измерительный, радиографический (РГК) ультразвуковой (УЗК) испытания на непроницаемость и герметичность Объемы контроля методами РГК и УЗК указаны в таблице 1. они зависят от категории и класса ответственности сварного соединения, устанавливаемого проектантом. РГК и УЗК применяют как самостоятельные методы, так и в сочетании. УЗК как самостоятельный метод применяют для контроля стыковых и тавровых соединений листового проката с толщиной от 6 до 40 мм включительно. УЗК тавровых соединений проводят со стороны притыкаемого элемента. Шов разбивается на участки длиной 400 мм. УЗК подлежат соединения без конструктивного непровара. Предусмотрены уровни чувствительности: уровень браковки и уровень поиска. Они настраиваются в виде условной чувствительности по образцу СО-1 (из оргстекла) на отверстия на разной глубине. Записаны (например, уровень браковки для соединения толщиной до 20 мм) в следующем виде:  5-15 глубины залегания отверстий в СО-1, мм 5-15 глубины залегания отверстий в СО-1, мм   5; 54; 8 5; 54; 8

Для современных дефектоскопистов привычнее ориентироваться на угол ввода. Удобнее пользоваться таблицей:

Фиксации подлежат все дефекты, амплитуда сигнала от которых превышает уровень поисковой чувствительности (графа 5 таблицы). Условную протяженность дефектов измеряют на поисковом уровне чувствительности. Участок контроля оценивается как «не годен», если в нем обнаружены дефекты: амплитуда сигнала от которых превышает браковочный уровень чувствительности (графа 6 таблицы) независимо от их условной протяженности; условная протяженность которых превышает условную протяженность точечного дефекта (графа 7 таблицы); такие дефекты называют протяженными; точечные дефекты (условная протяженность которых меньше указанной в графе 7), и амплитуда сигала от которых меньше браковочного уровня, если их количество: превышает 3 штуки на любые 100 мм протяженности шва, или 10 штук на контролируемый участок шва длиной 400 мм, а также если их суммарная условная протяженность превышает 80 мм на участок длиной 400 мм (т.е. 20% протяженности участка); поперечные дефекты, обнаруживаемые при контроле под углом 10-40○ к продольной оси шва, независимо от амплитуды сигнала и условной протяженности. При контроле отраженным лучом чувствительность надо увеличить на 6 дБ (в ОСТе это не сказано). При оценке участка «не годен» контроль следует продолжить не прилегающих к нему по обе стороны участках до выхода на «годный» участок соединения и прохождения по нему не менее 400 мм. Руководство по техническому наблюдению за применением сварки в судостроении и судоремонте НД № 2-030101-015 Положения раздела, касающегося УЗК, распространяются на сварные соединения: корпусных конструкций судов из судостроительных сталей; котлов, трубопроводов, сосудов под давлением, теплообменных аппаратов из сталей перлитного и мартенситного классов, выполненные низколегированными сварочными материалами, одобренными РС, дуговой сваркой плавлением : корпусных конструкций судов; кольцевых стыковых соединений трубопроводов и сосудов наружным диаметром 10 мм и более; продольных и спиральных; кольцевых угловых. Этот документ содержит как методические указания, так и нормативные требования. Он ориентирован на два подхода: в части контроля сварных соединений корпусных конструкций он использует подходы, принятые в судостроении (например, ОСТ 5Р.9768 и ОСТ 5Р.1093, см. выше), в части контроля сварных соединений котлов, сосудов, трубопроводов он использует подходы, принятые в котлостроении (например, РД 34.17. 302-97 (ОП 501 ЦД – 97). В некоторых случаях, например, в части назначения размера контролируемой околошовной зоны, второй подход распространяется на все виды соединений. Соединения с конструктивным непроваром не контролируются. Контролю подлежит наплавленный металл шва и околошовная зона, размер которой указан в таблице:

Размер зоны зачистки под УЗК: Htgα + А + В при контроле прямым лучом, 2Htgα + А + В при контроле отраженным лучом и по схеме «тандем», Н+А+В при контроле хордовым ПЭП. α – угол ввода. А – длина контактной поверхности ПЭП. Если предусмотрена обработка, то до RZ = 40 мкм. Степени контроледоступности сварных соединений А – все сечение прозвучено в двух направлениях: для стыковых - угол между ними 2α, для тавровых и угловых – одно из направлений перпендикулярно линии сплавления основного элемента. В – все сечение – хотя бы в одном направлении, для тавровых и угловых – перпендикулярно линии сплавления основного элемента. Частично контроледоступные и неконтроледоступные – как в ОСТ5Р. 9768 Сварной шов следует разбивать на участки: для корпусов – длиной 500 мм и шириной по 100 мм с каждой стороны, котлов и сосудов – не менее 10 мм, примыкающих к зоне термического влияния, труб – по часовому циферблату. При выборе ПЭП используется тот же принцип, что и в ОСТ 5Р.9768, т.е. «Чем больше толщина свариваемых элементов, тем ниже частота и тем меньше угол ввода». Но приведенная таблица в деталях несколько отличается. Параметр fa должен быть в пределах 12 – 30 МГц/мм. f - частота, a – радиус (полуширина) пьезоэлемента. Схемы контроля – такие же, как в ОСТ 5Р.9768 В случаях, предусмотренных НТД, сварные соединения толщиной 30 мм и более контролируют зеркальным эхо-методом по схемам «тандем» и «стредл». Уровни чувствительности: браковочный, контрольный (фиксации), поисковый и опорный (относительно которого настраивается условная чувствительность, например, по СО-2 при работе с АРД-диаграммам). Способы настройки чувствительности: в дальней зоне ПЭП – по АРД-диаграммам или DAC- кривым (построенным экспериментально по боковому отверстию диаметром 3 мм), в ближней зоне – по плоскодонным отражателям. Допускается по боковым отверстиям, угловым отражателям (зарубкам), сегментам. Это же относится и к притертым ПЭП. Чувствительность следует проверятьчерез каждые 60 мин. Если чувствительность изменилась менее чем на 4 дБ, то корректировка не требуется. Если уменьшилась более чем на 4 дБ, то её следует откорректировать и проконтролировать все заново. Если увеличилась более чем на 4 дБ, то её следует откорректировать и повторно оценить забракованные участки. Нормы оценки качества При контроле сварных соединений корпусных конструкций – повторены нормы ОСТ 5Р. 1093 (см.выше). При контроле сварных соединений котлов, сосудов, трубопроводов – повторены нормы ОП 501-ЦД. Нормы ОП 501 ЦД

Примечания: 1. 20% внутреннего периметра относится только к швам с односторонней сваркой и без подкладного кольца. 2. Для толщин мене 12 мм используются зарубки, и эквивалентную площадь следует пересчитать в площадь зарубки по ГОСТ 14782. 3. Дефект считают точечным, если его условная протяженность не более ∆L0 – условной протяженности браковочного отражателя на глубине залегания дефекта, но не более 10 мм. Правила классификации и постройки морских судов НД № 2-020101-077 Ч А С Т Ь X I V . С В А Р КА ОБЛАСТЬ РАСПРОСТРАНЕНИЯ Требования настоящей части Правил распространяются на сварку следующих конструкций, подлежащих освидетельствованию Регистром: - корпусов судов; - механизмов и механических установок; - паровых котлов, теплообменных аппаратов и сосудов, работающих под давлением; -трубопроводов; -устройств и оборудования. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||