Отчёт по технологической практике. Отчёт по практике. С. Б. Вениг подпись, дата иниц

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

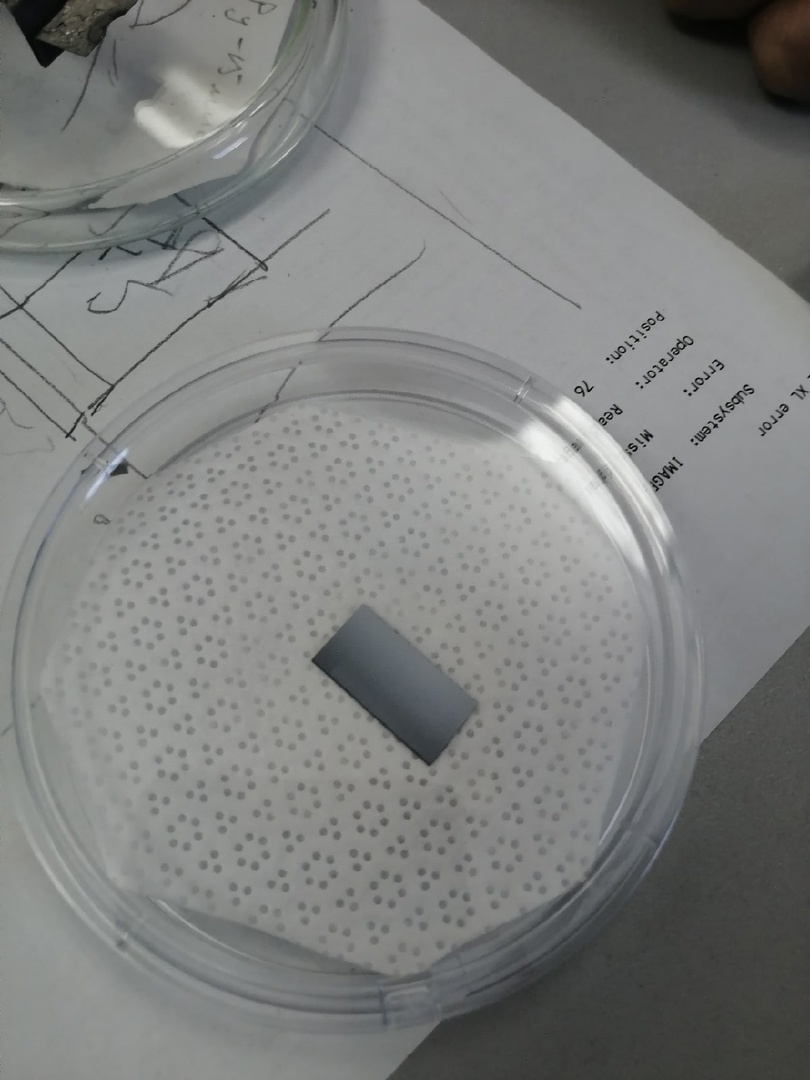

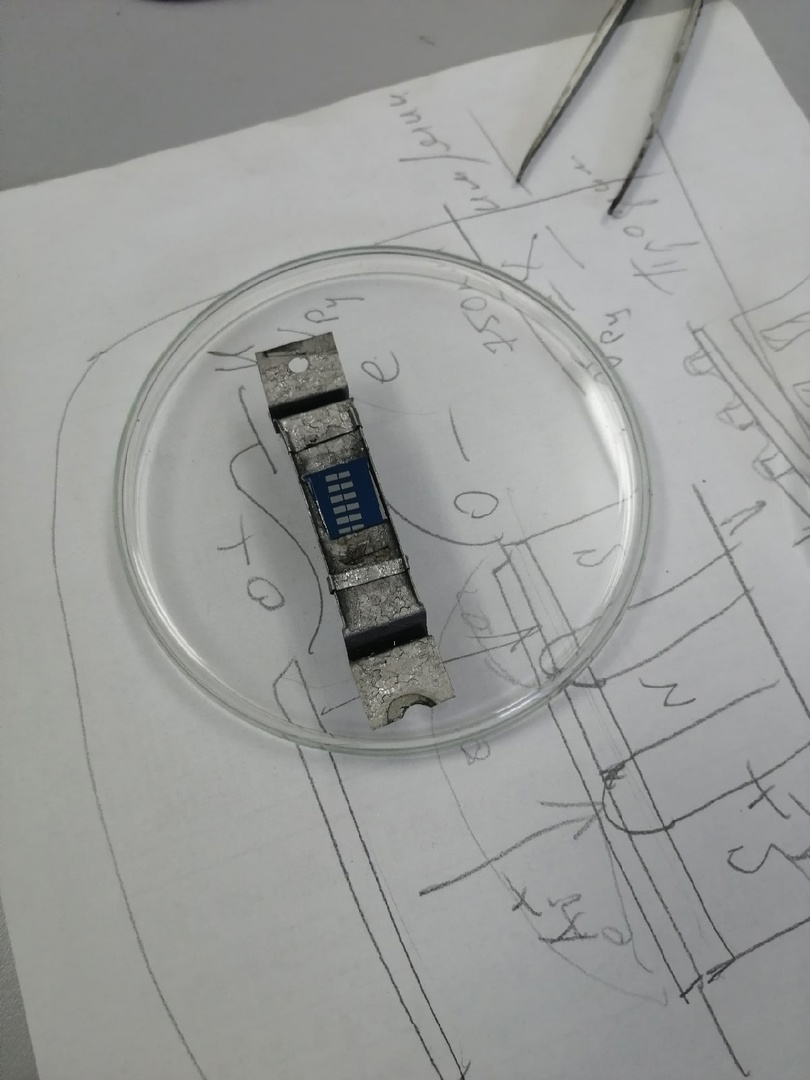

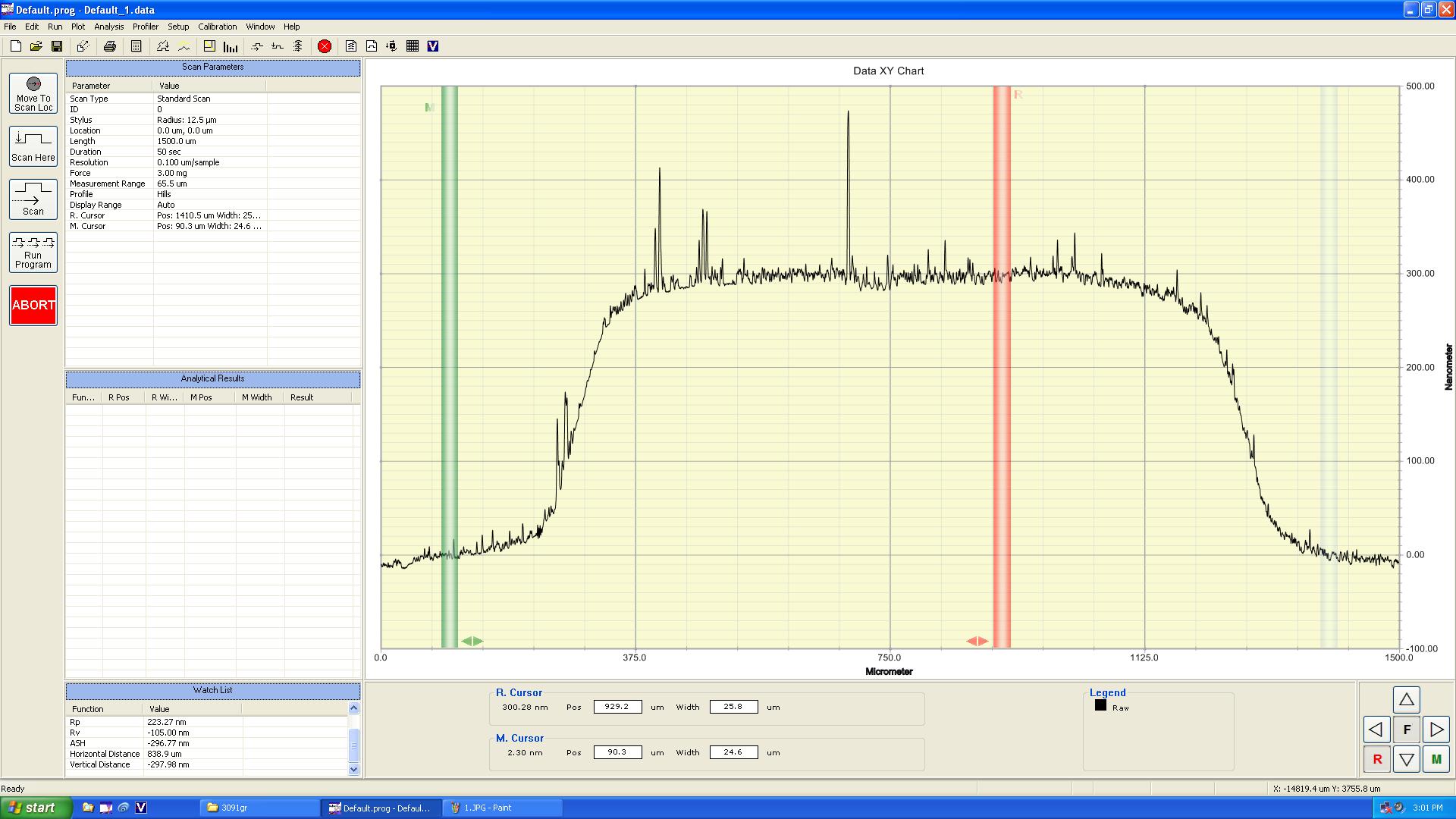

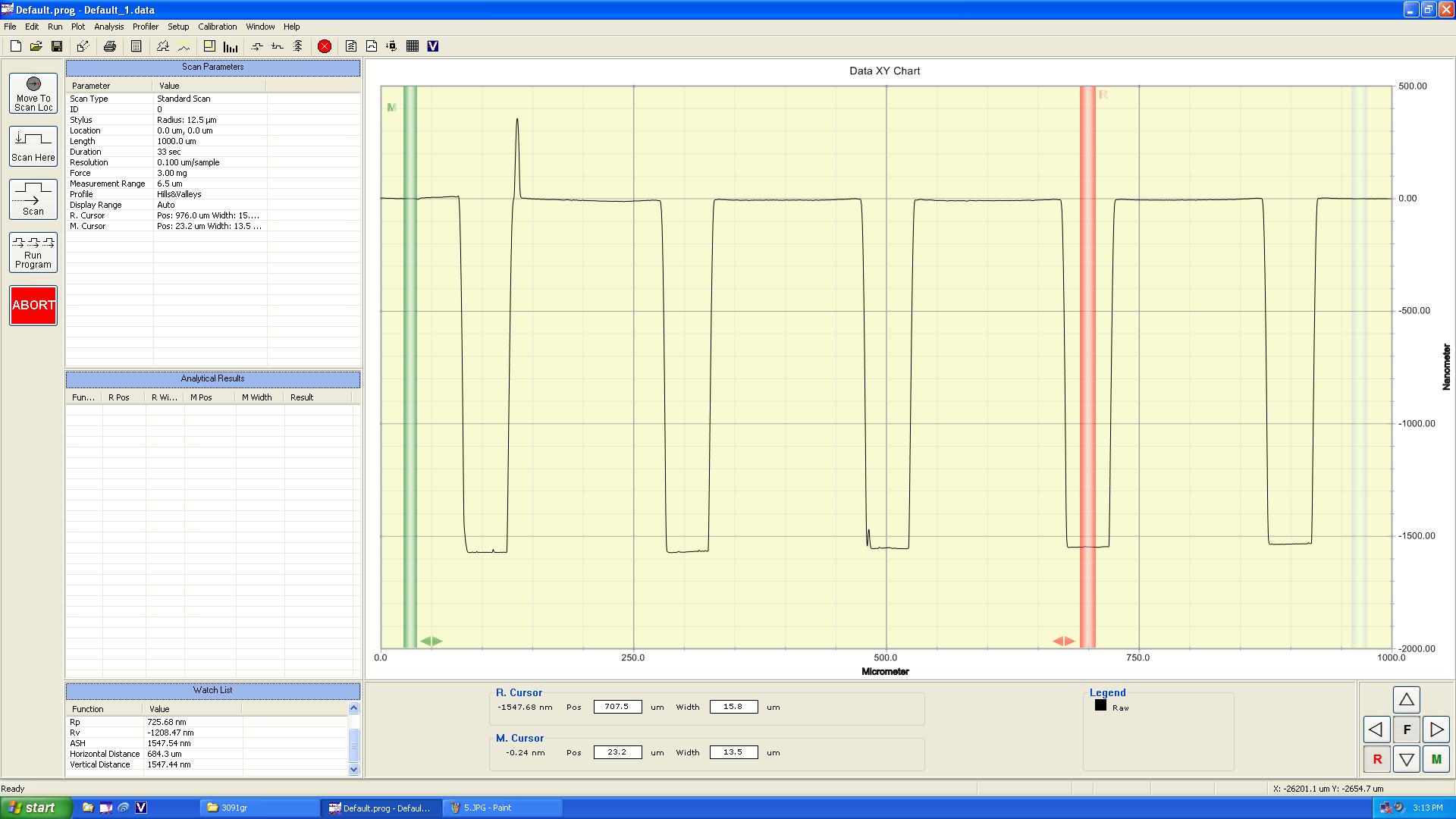

Получение плёнки пермаллоя с заданной структурой на поверхности гадолиний-галлиевого граната со слоем ЖИГДля ознакомления с основными технологическими процессами, рассмотренными в главе 1, использовалась пластина гадолиний-галлиевого граната со слоем железо-иттриевого граната (ЖИГ). Образец показан на рисунке 22.  Рисунок 22 – Пластина гадолиний-галлиевого граната со слоем ЖИГ Чтобы обезжирить поверхность и обеспечить более устойчивую иммобилизацию последующего наносимого слоя пластина кипятилась два раза в ацетоне, затем в изопропиловом спирте с последующей сушкой образца сухим азотом. Для улучшения адгезионных свойств пластины на неё наносился слой пермаллоя – сплав железа и никеля, обладающий высокой магнитной проницаемостью, отсутствием линейных и объёмных изменений размеров при намагничивании и высоким удельным сопротивлением. Получения плёнки пермаллоя на поверхности пластины ЖИГ осуществлялось магнетронным распылением на установке ВУП 5 (рисунок 23).   2 1   1 – установка магнетронного распыления; 2 – плазма магнетронного разряда Рисунок 23 – Процесс магнетронного распыления Толщина плёнки пермаллоя на подложке определялась стилусным профилометром с помощью тестового образца – пластины, на которую напылялся пермаллой в виде квадратов (рисунок 24) в течении 15 минут. Скан тестового образца с разрешением 0,1 мкм и длиной 1 мм представлен на рисунке 25, толщина слоя составляла в среднем 293 нм. Скорость напыления пермаллоя можно рассчитать по формуле (2).

Учитывая, что пермаллой напылялся на подложку в течении 60 минут, толщина плёнки пермаллоя определятся по формуле (3).

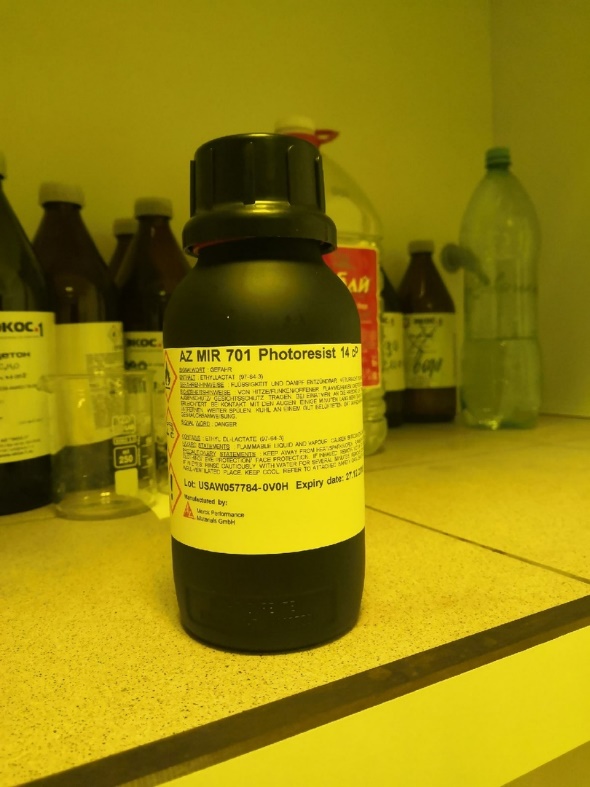

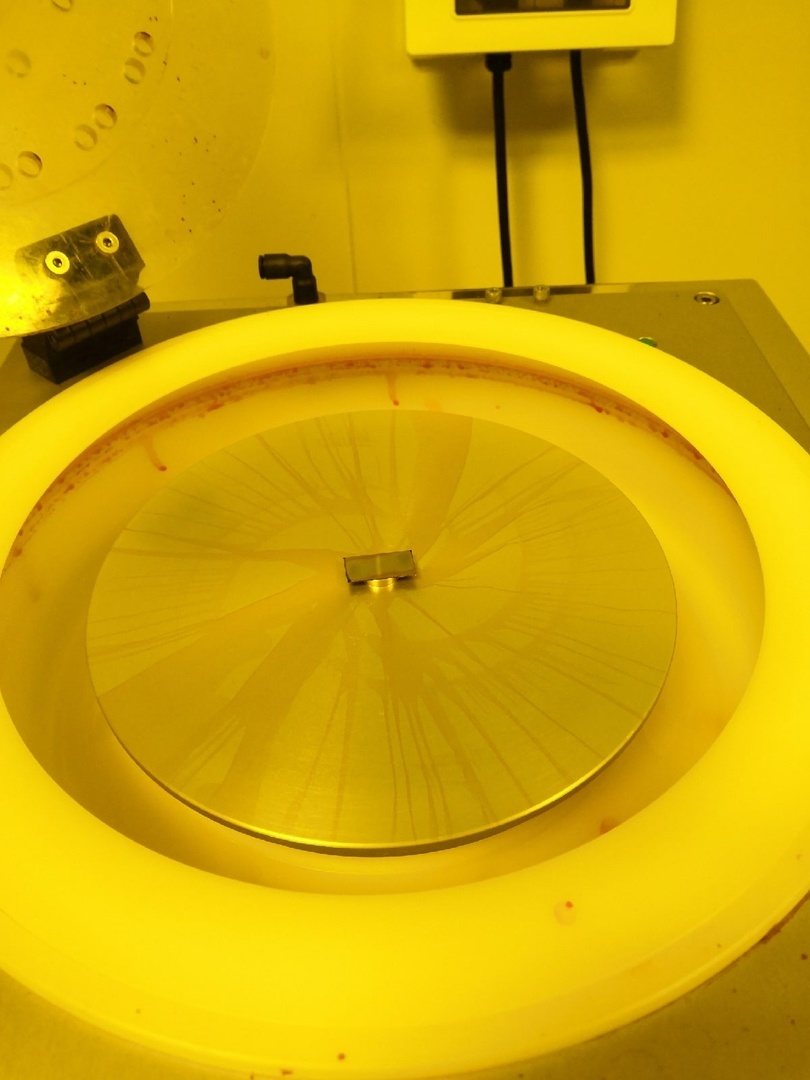

Рисунок 24 – Тестовый образец  Рисунок 25 – Профилограмма поверхности тестового образца Фотолитографический процесс проходил в чистом помещении при неактиничном освещении. Перед нанесением фоторезиста проводилась чистка подложки ацетоном и для удаления лишней воды сушка на электроплите в течении минуты. После этого на плёнку ЖИГ наносился положительный фоторезист AZ MIR 701. Образец помещался в центрифугу, где фоторезист равномерно распределялся за счёт центробежных сил. Толщина слоя при этом определяется вязкостью фоторезиста и скоростью вращения. Процесс показан на рисунке 26.

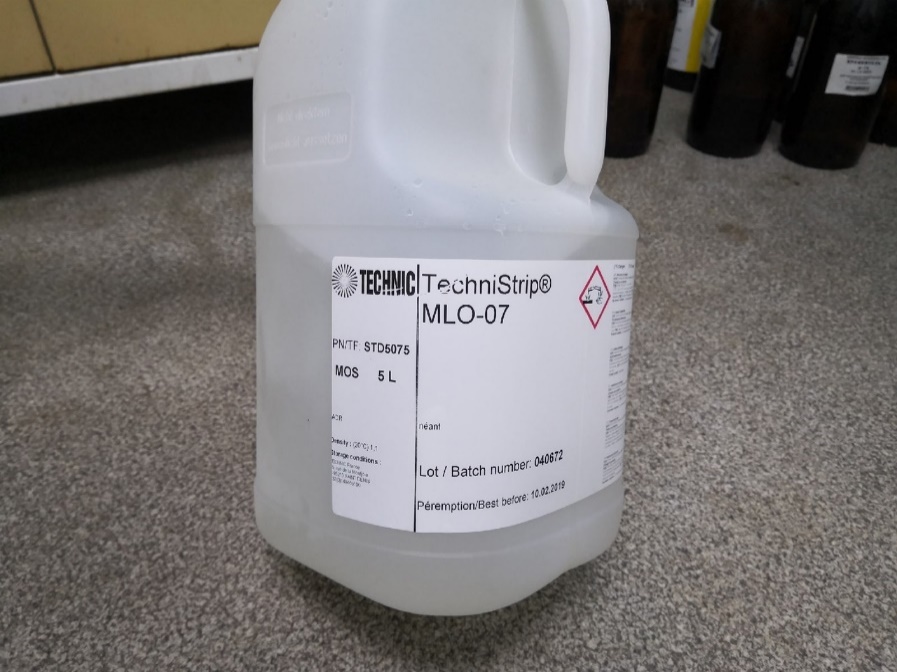

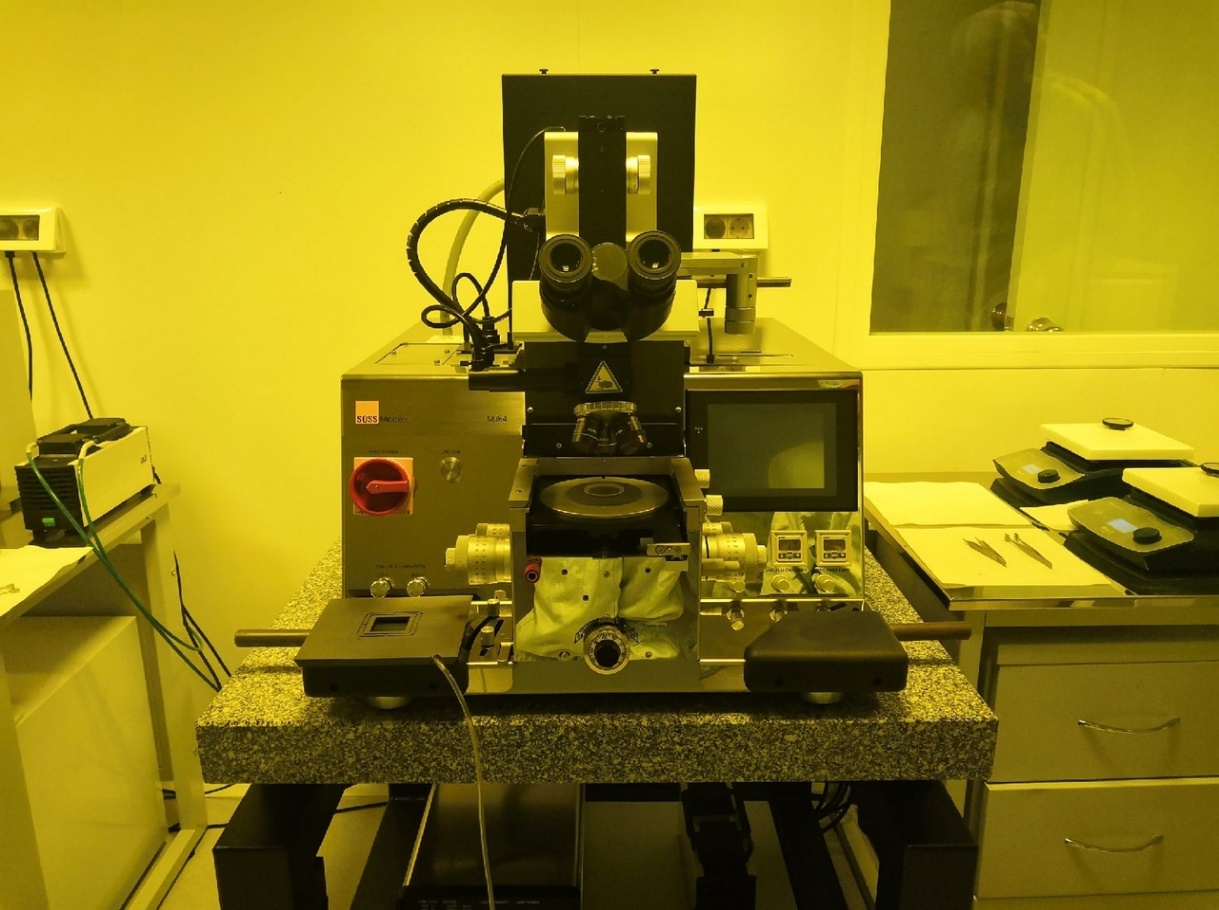

1 – фоторезист AZ MIR 701; 2 – до центрифугирования; 3 – после центрифугирования Рисунок 26 – Процесс нанесения фоторезиста в центрифуге После образец снова просушивался на электроплите 1,5 минуты. На установке экспонирования MJB4 осуществлялась засветка образца через фотошаблон ультрафиолетовым излучением, источником которого является ртутная лампа. Засветка длилась 6 секунд, при этом фотошаблон и фоторезист находились в плотном контакте. После засветки образец нагревался на электроплите в течение минуты. Как он остыл, его поместили в проявитель MLO-07 на 30 секунд, затем промыли деионизированной водой и просушили потоком сухого азота. Процесс фотолитографии представлен на рисунке 27.

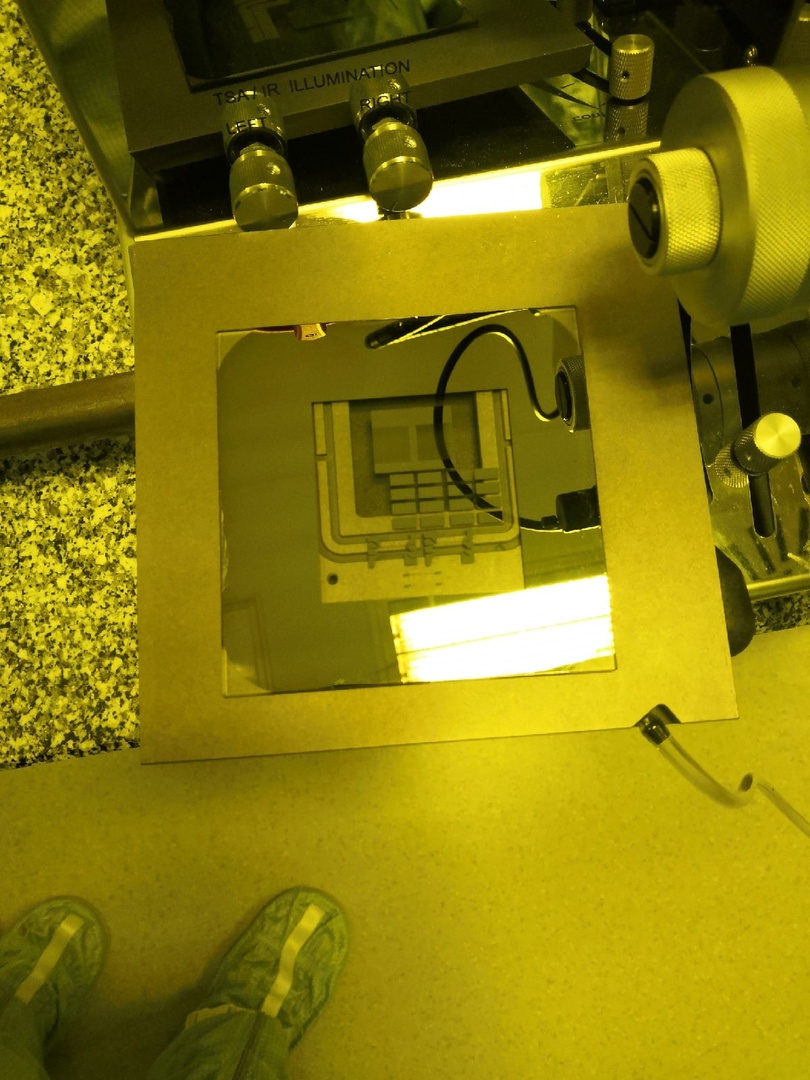

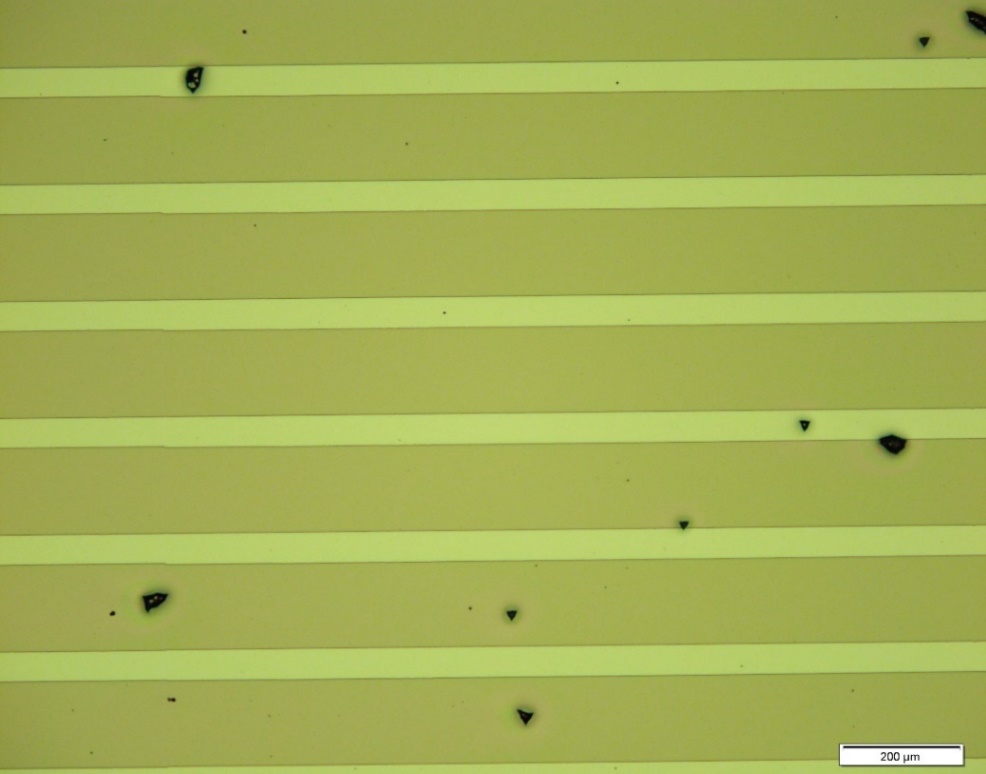

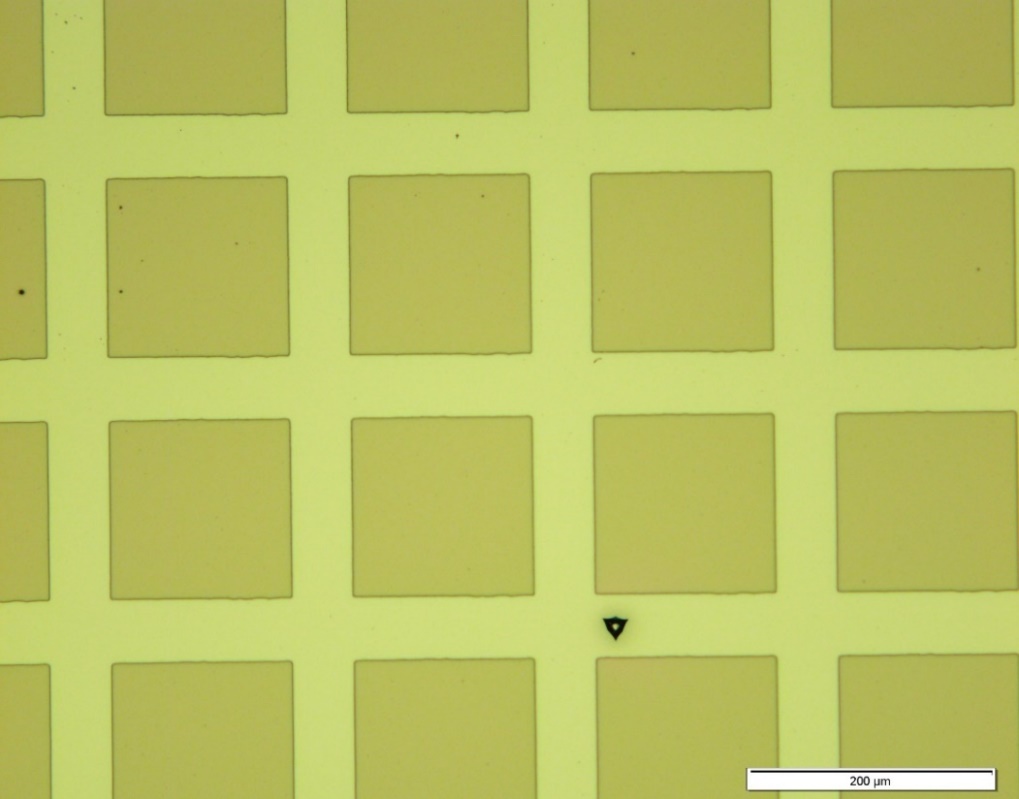

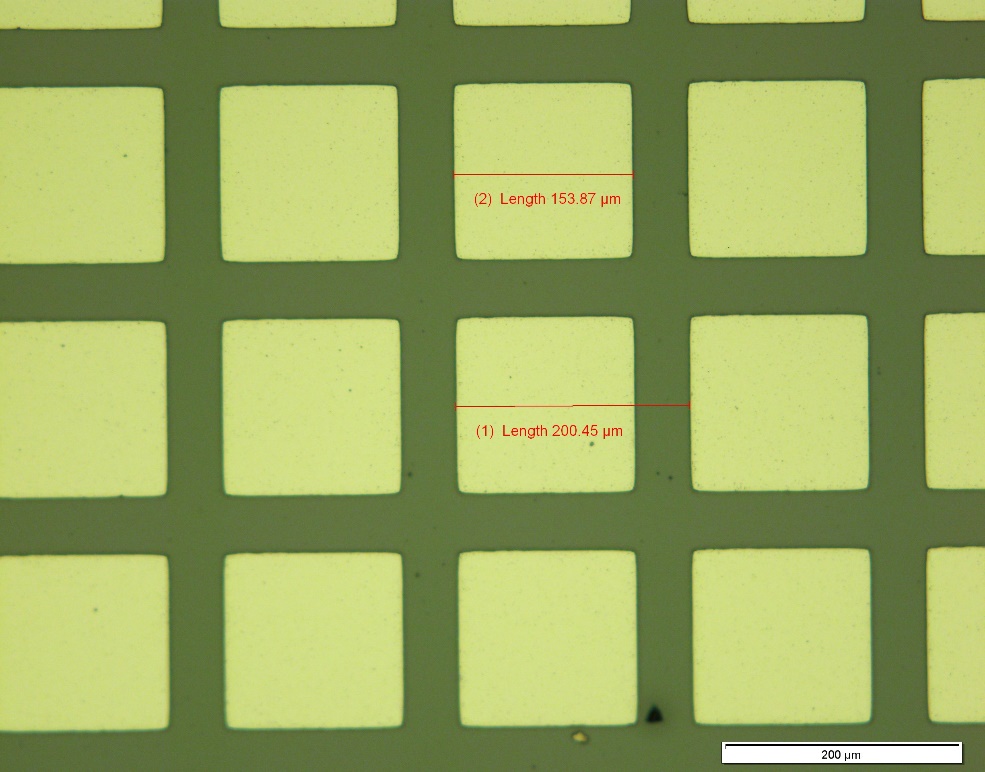

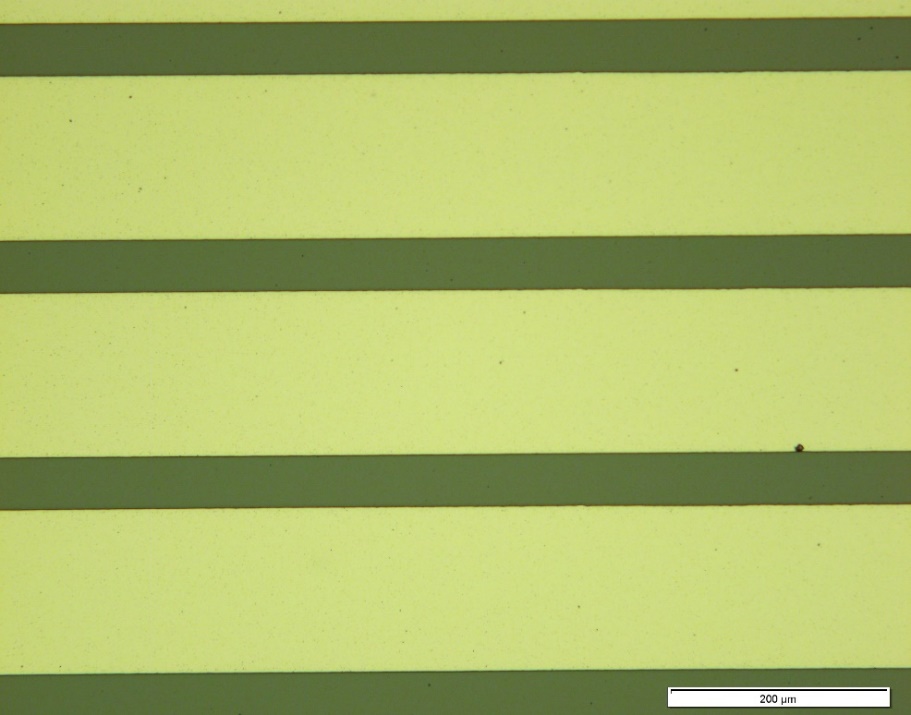

1 – фотошаблон; 2 – проявитель MLO-07; 3 – установка экспонирования MJB4 Рисунок 27 – Фотолитографический процесс После этапа проявления результат проверялся на микроскопе, полученные фотографии представлены на рисунках 28 и 29.  Рисунок 28 – Область поверхности образца с плёнкой фоторезиста в виде линий  Рисунок 29 – Область поверхности образца с плёнкой фоторезиста в виде квадратов Профилометром была определена толщина фоторезиста, она составила 1,5 мкм. Профилограмма поверхности образца представлена на рисунке 30.  Рисунок 30 – Профилограмма поверхности образца с плёнкой фоторезиста Последним этапом проводилось ионное травление (рисунок 31). Пермаллой стравливался в течении 120 минут, затем образец оставался в ремувере на несколько часов для удаления остатков фоторезиста. После этого подложка подвергалась обработке в ультразвуковой ванне, промывалась деионизированной водой и кипятилась в изопропиловом спирте.   Рисунок 31 – Установка ионного травления (слева) и образец в вакуумной камере (справа) Снимки поверхности образца, полученные на оптическом микроскопе показаны на рисунках 19, 20. На поверхности пермаллоя присутствуют дефекты.  Рисунок 19 – Область поверхности образца с плёнкой пермаллоя в виде квадратов  Рисунок 20 – Область поверхности образца с плёнкой пермаллоя в виде линий Профилометром была определена средняя толщина слоя пермаллоя, она составила 1,18 мкм. ЗАКЛЮЧЕНИЕВ ходе производственной технологической практики были получены знания об основных технологических процессах создания микроструктур на основе магнитных материалов. Были рассмотрены такие способы нанесения тонких плёнок и покрытий, как термическое испарение и ионно-плазменное напыление, в частности магнетронное распыление. Методом магнетронного распыления была нанесена плёнка пермаллоя на подложку ЖИГ толщиной 1,18 мкм. Скорость распыления при этом составляла 19,5 нм/мин. Данный метод в отличии от термического испарения отличается высокой управляемостью и низким уровнем примесей в напыляемом покрытии. Также был рассмотрен фотолитографический процесс для формирования рельефного рисунка заданной топологии в слое пермаллоя. Для этого использовался положительный фоторезист, чувствительный к оптическому излучению УФ-области. Последний рассмотренный технологический процесс – травление. Для формирования на поверхности подложки рисунка в виде квадратов и линий применялось ионное травление, преимуществом которого является анизотропность. Это свойство позволяет вытравливать достаточно мелкие детали на подложке. Недостатком ионного травления является низкая селективность травления различных материалов. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВВасильев, В.Ю. Современное производство изделий микроэлектроники [Текст]: учеб. пособие / В.Ю. Васильев. – Новосибирск: Изд-во НГТУ, 2019. – 88 с. Васильев, В.Ю. Технология тонких плёнок для микро- и наноэлектроники [Текст]: учеб. пособие / В.Ю. Васильев. – Новосибирск: Изд-во НГТУ, 2019. – 107 с. Берлин, Е.В. Ионно-плазменные процессы в тонкоплёночной технологии [Текст]: / Е.В. Берлин, Л.А. Сейдман. – М.: Техносфера, 2010. – 544 с. Технология, конструкции и методы моделирования кремниевых интегральных микросхем. В 2 ч. Часть 1 Технологические процессы изготовления кремниевых интегральных схем и их моделирование [Текст]: / М.А. Королёв [и др.]; под общ. ред. Ю.А. Чаплыгина. – М.: БИНОМ. Лаборатория знаний, 2015. – 397 с. Берлин, Е.В. Получение тонких плёнок реактивным магнетронным распылением [Текст]: / Е.В. Берлин, Л.А. Сейдман. – М.: Техносфера, 2014. – 256 с. Воротынцев, В.М. Базовые технологии микро- и наноэлектроники [Текст]: учеб. пособие / В.М. Воротынцев, В.Д. Скупов. – М.: Проспект, 2017. – 520 с. Лапшинов, Б.А. Технология литографических процессов [Текст]: учеб. пособие / Б.А. Лапшинов. – М.: Московский государственный институт электроники и математики, 2011. – 95 с. Мартынов, В.В. Литографические процессы [Текст]: / В.В. Мартынов, Т.Е. Базарова. – М.: Высшая школа, 1990. – 128 с. Барыбин, А.А. Электроника и микроэлектроника [Текст]: учеб. пособие / А.А. Барыбин. – М.: Физмалит, 2008. – 424 с. Ширабакина, Т.А. Конструкторско-технологическое обеспечение производства ЭВМ [Текст]: учеб. пособие / Т.А. Ширабакина, С.Н. Гвоздева, Д.В. Титов. – Курск: ЮЗГУ, 2019. – 200 с. Ланин, В.Л. Формирование токопроводящих контактных соединений в изделиях электроники [Текст]: / В.Л. Ланин, А.П. Достанко, Е.В. Телеш. – Минск: Изд. Центр БГУ, 2007. – 574 с. | ||||||||||||