Отчёт по технологической практике. Отчёт по практике. С. Б. Вениг подпись, дата иниц

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

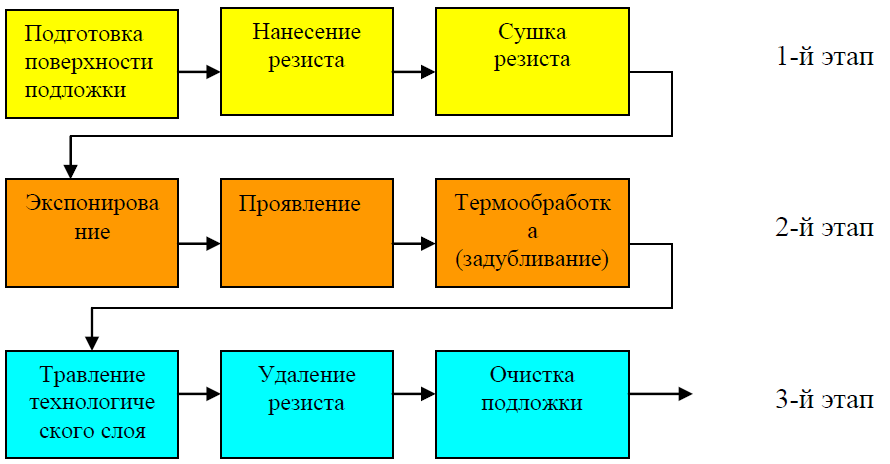

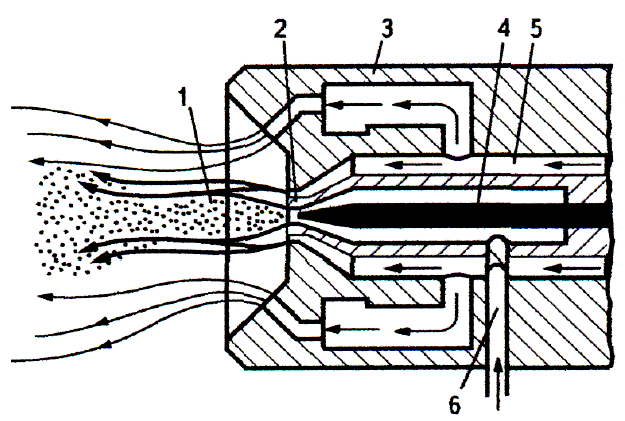

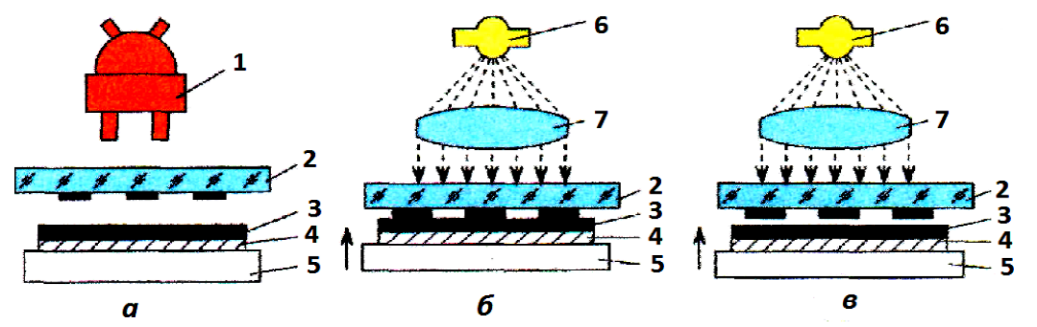

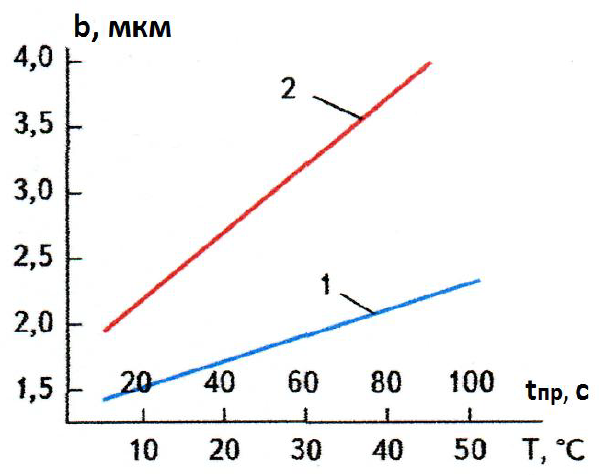

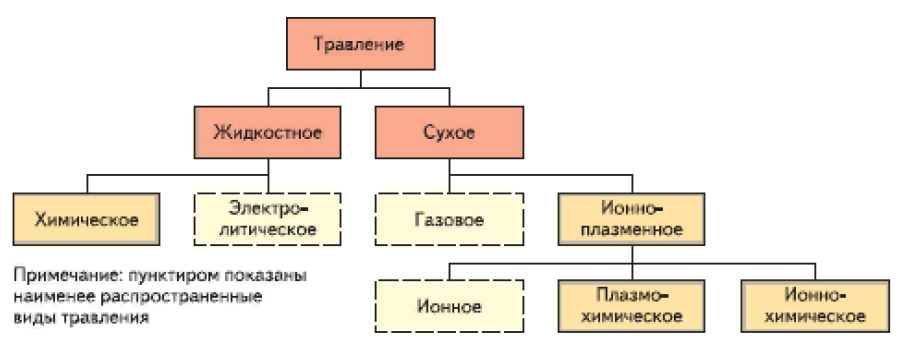

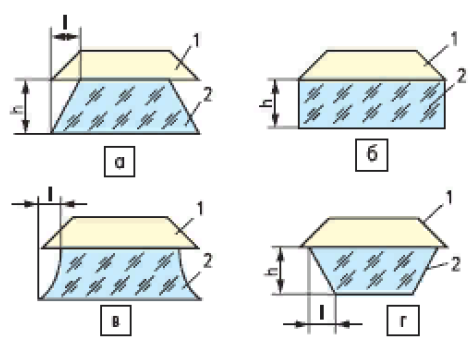

Фотолитография и травлениеПоследовательность выполнения отдельных операций всех методов литографии является практически одинаковой. Различие состоит только в способе воздействия на слой резистивного материала при выполнении операции экспонирования.В связи с этим подробно остановимся только на оптической литографии, точнее, на стандартной фотолитографии, использующей для экспонирования резиста ультрафиолетовое (УФ) излучение с длиной волны λ = 310-450 нм: светом (photo) по камню (lithos) рисую (grapho) и травлении [7]. Основы процесса фотолитографии Рисунок 16 Последовательность выполнения операций фотолитографии Этап 1Подготовка поверхности подложки к нанесению ФР состоит из нескольких операций и является индивидуальной для каждого конкретного случая в зависимости от материала подложки, технологии его получения, состояния поверхности и дальнейшего назначения маски [7]. Под подложкой в фотолитографических процессах подразумевается тот материал (активный слой), на котором формируют резистивный слой. Если фоторезистивная маска используется для локального травления, то качество передачи рисунка на активный слой зависит в основном от адгезии маски к подложке и от способности травителя проникать под слой фотомаски по границам окон. Изменение свойств поверхности подложек происходит под действием различных загрязнений, которые подразделяются на физико- химические и механические. Физико-химические загрязнения представляют собой адсорбированные на поверхности ионные и нейтральные примеси [7]. Для их удаления применяют в основном химические способы очистки, основанные на десорбции примесей при обработке подложек в растворах, газовых средах и плазме. В большинстве случаев оказывается достаточным обезжиривание подложек в парах органических растворителей: толуола, трихлорэтилена, четырёххлористого углерода и др. Эффективность очистки в парах растворителя обеспечивается постоянным контактом поверхности подложки с чистым растворителем и непрерывным удалением отработанного растворителя. Для удаления с поверхности подложек механических загрязнений применяют физические способы очистки, например, гидромеханическую очистку. Для этого очищаемые пластины размещают на столах центрифуг и обрабатывают их различными щётками (капроновыми, колонковыми) и форсунками, распыляющими реагент под большим давлением [7]. После обезжиривания и гидромеханической очистки производят отмывку подложек – растворение в деионизованной воде остатков реагентов, минеральных солей, продуктов поверхностных реакций. Сушку подложек производят при температуре 120±5 °С в течение 15±5 мин. Допускается производить сушку подложек в центрифуге при использовании специальных линий очистки подложек, в которых предусмотрена такая сушка. Очистку подложек следует производить непосредственно перед нанесением на них слоёв ФР. В обоснованных случаях допускается перерыв между окончанием очистки и началом нанесения ФР, который не должен превышать 6 ч при хранении подложек в специальных кассетах с защитной средой. Нанесение слоя фоторезиста Нанесённый на предварительно подготовленную поверхность подложек слой ФР должен быть однородным по толщине, без проколов, царапин (т. е. быть сплошным) и иметь хорошую адгезию. Наносят слой ФР в максимально обеспыленной среде. Перед употреблением ФР обязательно фильтруют в специальных фильтрах [7]. Существуют следующие методы нанесения ФР: центрифугирование; распыление (пульверизация); электростатический метод; окунание; полив; накатка [7]. Наиболее распространёнными являются первые два метода, об одном из них мы подробно и расскажем. Метод распыления (пульверизация) (рисунок 17) Нанесение ФР распылением позволяет получать широкий интервал толщины слоёв, причём подложка может иметь неплоскую поверхность. Нанесение ФР производится форсункой, в которой для диспергирования струи раствора ФР при выходе из сопла используется сжатый воздух. Для получения равномерных слоёв распыление выполняют движущейся форсункой на движущиеся подложки [7]. Параметры слоя зависят от давления и температуры воздуха, расстояния от сопла форсунки до подложки, скоростей движения форсунки и подложки и от параметров ФР. Для улучшения адгезии фотослоя подложки можно нагревать. Распылением можно наносить слой на рельефные поверхности, получать слои толщиной от 0,3 до 20 мкм с точностью до 10%. Основная проблема при нанесении слоёв распылением – затягивание пыли и других загрязнений струёй диспергированного ФР. Распыление применяют для нанесения ФР на прямоугольные диэлектрические подложки.  Рисунок 17 – Схема нанесения фоторезиста методом пульверизации: 1–область разряжения, 2– сопло, 3 – форсунка, 4 – регулирующая игла, 5 –аспыляющий газ, 6 – подача фоторезиста Достоинства пульверизации состоят в следующем: возможность изменения толщины слоя ФР в широких пределах; однородность слоёв по толщине; отсутствие проколов (пор) и разрывов пленки; отсутствие механических напряжений в слое ФР (как следствие –уменьшение дефектности слоев в 3-4 раза по сравнению с полученными центрифугированием); отсутствие утолщений по краям подложек; возможность нанесения ФР на профилированные подложки (в малейшие углубления и отверстия); возможность нанесения ФР на поверхности большой площади; меньший расход ФР (по сравнению с центрифугированием ); высокая производительность; возможность групповой обработки и автоматизации [7]. Недостатки метода: затягивание пыли и других загрязнений струей ФР; попадание остатков газа-носителя в слой ФР; применение газа-носителя с малой температурой испарения; сложность установки (как следствие – дороговизна). Сушка Сушка является операцией, завершающей формирование слоя ФР, и выполняется после его нанесения. Она проходит в два этапа: 1) низкотемпературная выдержка нанесенного слоя; 2) высокотемпературная выдержка нанесенного слоя. В процессе сушки удаляется растворитель, и в пленке ФР происходит сложный релаксационный процесс плотной упаковки молекул, уменьшающий внутренние напряжения и увеличивающий адгезию фотослоя к подложке [8]. Растворитель при сушке необходимо удалять полностью, так как он экранирует фоточувствительные части молекул при экспонировании. Основными параметрами процесса сушки являются температура и время, которые в значительной степени влияют на такие важные показатели ФР, как время его экспонирования и точность передачи размеров элементов после проявления. При низких температурах адгезия фотослоя к подложке плохая, преобладает сцепление между собственными молекулами полимера (когезия). Этим объясняется отслаивание фотослоя при проявлении, кроме этого, возможно неполное удаление растворителя. Слишком быстрая сушка может привести к возникновению механических напряжений в плёнке [8]. Предельной температурой сушки является температура задубливания слоя, при которой происходит потеря светочувствительности ФР. Для большинства ФР предельная температура составляет 140-150 ˚С. Большое значение при сушке имеет механизм подвода теплоты. Существуют три метода сушки: конвективный; инфракрасный (ИК); СВЧ-поле. При любом методе сушки ее режимы (время, температура) должны исключать появление структурных изменений в слое ФР. Высушенный слой необходимо экспонировать не позднее чем через 10 ч. Сушку подложек следует выполнять в тщательно очищенной от пыли среде [8]. Контролируют качество сушки визуально или под микроскопом. При нанесении слоя фоторезиста могут появиться различные виды брака. Плохая адгезия ФР к подложке вызывает при последующем травлении растравливание и искажение рисунков элементов. Причиной плохой адгезии является некачественная подготовка поверхности подложек. Локальные неоднородности рельефа слоя фоторезиста, имеющие вид капелек, обусловлены попаданием пылинок на подложки или присутствием посторонних частиц в ФР. Микродефекты (проколы) слоя фоторезиста объясняются теми же причинами, что и локальные неоднородности рельефа. Неоднородности рельефа слоя ФР в виде радиально расходящихся длинных лучей вызываются нарушением режима центрифугирования в процессе нанесения слоя (вибрацией столика при вращении). Неоднородность толщины слоя ФР на подложках и разброс ее на разных подложках являются результатами перекоса столика, уменьшения частоты его вращения и увеличения времени разгона центрифуги. Отклонение толщины слоя ФР от заданной может быть также связано с изменением вязкости ФР. Этап 2Существуют три способа экспонирования: контактное экспонирование (соответственно и весь процесс ФЛ называют контактной ФЛ); экспонирование с микрозазором; проекционное экспонирование. Рассмотрим контактное экспонирование Перед экспонированием ФР производится операция совмещения. При совмещении между ФШ и подложкой с ФР имеется зазор определённой величины. После совмещения рисунков зазор устраняется до полного контакта шаблон-подложка (рисунок 18). Нужное усилие контакта создаётся вакуумным или пневматическим прижимом. ФР имеют узкую спектральную область поглощения (310-450 нм) и относительно низкую фоточувствительность. Поэтому в качестве источников экспонирующего УФ-излучения применяют ртутно- кварцевые лампы, обеспечивающие высокую освещённость (до десятков тысяч люкс). Для согласования спектров поглощения ФР и излучения источника применяют светофильтры [8]. Параллельность пучка излучения, необходимая для равномерной освещённости экспонируемой поверхности фотослоя, обеспечивается системой конденсоров, имеющих 1-5 кварцевых линз. Разброс освещённости в пределах рабочего поля подложки не должен превышать 5%. При тщательной стабилизации освещённости и плотном контакте ФШ - подложка на практике процесс экспонирования контролируют временем облучения [8]. Необходимое время экспонирования обеспечивается электромагнитным затвором, время открывания и закрывания шторки которого составляет 0,05-0,1 с, что в интервале времён экспонирования (1 с ... 2 мин) обеспечивает хорошую точность. У системы затвор-дозатор погрешность дозы при экспонировании не более 5%.  Рисунок 18 – Схема а) совмещения; б) контактного экспонирования; в) экспонирования с микрозазором: 1 – микроскоп, 2 – ФШ, 3 – ФР, 4 – подложка, 5 – столик, 6 – источник света, 7 – конденсор Режимы последующего проявления слоя ФР зависят от времени экспонирования. Необходимую экспозицию устанавливают, учитывая тип и светочувствительность ФР, а также толщину его слоя [8]. Существенным ограничением контактной фотолитографии является неизбежность механических повреждений рабочих поверхностей ФШ и подложки, так как эти поверхности при совмещении находятся на близком расстоянии (10-15 мкм), а при экспонировании плотно прижаты друг к другу и при этом на ФШ налипает ФР. Из-за механического износа плёночного рисунка необходима частая замена ФШ, которая требует остановок оборудования и делает нецелесообразным автоматизацию процесса экспонирования. На качество переноса изображения ФШ на фотослой существенно влияют дифракционные явления, проявляющие себя при наличии зазоров между ФШ и подложкой. Эти зазоры возникают главным образом из-за неплоскостности положки, которая достигает 20 мкм в исходной пластине и увеличивается при последующих термических операциях. Проявление фоторезиста Процесс проявления негативных и позитивных ФР заключается в удалении после экспонировании ненужных участков ФР с поверхности подложки [8]. В результате этого на поверхности остаётся защитный рельеф требуемой конфигурации. При проявлении негативных фоторезистов происходит растворение неэкспонированных участков фотослоя, а при проявлении позитивных – растворение экспонированных участков. Проявление негативных ФР Основными факторами, определяющими качество изображения при проявлении негативных ФР, являются тип проявителя и полнота реакции полимеризации ФР при экспонировании. Проявитель должен обладать хорошей растворяющей способностью и минимальным воздействием на облучённые участки фотослоя. Проявители для негативных ФР представляют собой органические растворители: толуол, бензол, уайт-спирит, трихлорэтилен, хлорбензол, диоксан и др. При неправильно выбранной экспозиции облучённые участки при проявлении сильно набухают, что приводит к искажению рисунка. При формировании прецизионных фоторезистивных масок набухание приводит к смещениям, смыканиям и деформациям элементов рисунка [8]. Недоэкспонирование негативных ФР приводит к увеличению набухания при проявлении и, следовательно, к уменьшению разрешающей способности всего процесса фотолитографии. Если экспонирование выполнено при оптимальной экспозиции, перепроявление негативного ФР не опасно, поэтому процессы проявления легко автоматизировать. Отсутствие ионов щелочных металлов является ценным фактором при проявлении негативных ФР. Проявление позитивных ФР Основными факторами, определяющими качество изображения при проявлении позитивных ФР, являются: концентрация проявителя; значение рН проявителя; температура проявителя (см. рисунок 19, кривая 2); время проявления (см. рисунок 19, кривая 1). При проявлении позитивных ФР используются растворы неорганических и органических оснований. При проявлении ФР на основе НХД идёт химическая реакция превращения полученной при экспонировании инденкарбоновой кислоты в хорошо растворимую соль, которая затем легко вымывается. После облучения поверхность позитивного ФР переходит из гидрофобного в гидрофильное состояние, поэтому облучённые участки фоторезистивного слоя, в отличие от необлучённых, хорошо смачиваются проявителем. В качестве проявителей применяются водные щелочные растворы (0,3-0,5%-ный раствор едкого кали, 1-2%-ный раствор тринатрийфосфата) или органические щелочи – этанамины [8].  Рисунок 19 – Зависимость ухода ширины линии b проявленных элементов рисунка в слое позитивного ФР ФП-383 толщиной 0,6 мкм от температуры проявителя (1) и времени проявления (2) Экспонирование и проявление неразрывно связаны между собой. Для выбора режимов, обеспечивающих точную передачу размеров элементов, одновременно изменяют время проявления и экспонирования либо подбирают оптимальное значение одного параметра при фиксации другого. При постоянных условиях проявления с ростом экспозиции увеличиваются размеры элементов для позитивного фоторезиста и уменьшаются – для негативного. При этом для негативного фоторезиста режимы проявления слабо влияют на точность передачи изображения и перепроявление для них неопасно. Для позитивного же фоторезиста проявление сопряжено с частичным растворением, а именно, с уменьшением толщины и подтравливанием по контуру незасвеченных участков [8]. Таким образом, для негативных фоторезистов точность воспроизведения рисунка зависит практически только от режимов экспонирования. Для позитивных фоторезистов режимы проявления являются определяющими для качества изображения и должны быть согласованы с режимами экспонирования. Сушка фоторезиста Целью процесса сушки фоторезиста (дубления) после проявления является испарение остатков проявителей, размягчающих слои, и его дополнительная тепловая полимеризация. Температура сушки рельефа должна быть выше температуры сушки слоя фоторезиста при его нанесении на подложку. Как было сказано ранее, ФР по своему назначению обладает двумя основными свойствами – светочувствительностью (фото) и кислотостойкостью (резист). Его светочувствительные свойства были использованы на этапе экспонирования, а резистивные свойства будут использоваться на последующем этапе удаления активного слоя, по которому выполняется операция фотолитографии (SiO2, Si3N4, Ме). Одной из задач второй сушки (задубливания) и является увеличение кислотостойких свойств ФР. От температуры и характера повышения её во время сушки зависит точность передачи размеров изображений. Резкий нагрев вызываетоплывание краёв, поэтому для точной передачи малых (1-2 мкм) размеров следует применять плавное или ступенчатое повышение температуры [8]. При переходе к высокотемпературному этапу сушки происходит дополнительная пространственная полимеризация плёнки, увеличивающая её кислотостойкость, а также адгезию плёнки к подложке. Этап создания фоторезистивной маски является основным этапом формирования топологического слоя, поскольку точность передачи рисунка на материал интегральной микросхемы (ИМС) во многом зависит от точности полученного на данном этапе фоторезистивного слоя (маски). Этап 3Травление рассмотрено в пункте 1.2.2 Удаление фоторезиста Завершение цикла фотолитографических операций заключается в удалении плёнки фоторезиста поверхности подложки [9]. При выборе метода удаления фоторезиста прежде всего следует исходить: из химического строения, растворимости в определённом круге растворителей, характера прошедших фотохимических или термических процессов, возможности применения механического воздействия и устойчивости материалов подложки к режимам удаления. Для удаления фоторезистов в настоящее время применяются физико-химические, химические и физические методы. Основным технологическим приёмом химического метода удаления фоторезистов является либо их обработка в соответствующих растворителях, либо комплексная обработка с применением окислителей. Наиболее легко удаляются плёнки позитивных фоторезистов обычным растворением в ацетоне, диоксане, диметилформамиде или водно-щелочных растворах. Однако если процессу травления предшествовала достаточная для термолиза температурная обработка, то процесс удаления фоторезистов значительно усложняется и вызывает необходимость либо применения окислителей, либо механического воздействия [9]. Негативные фоторезисты, структурированные под действием света, не растворяются при обработке растворителями, поэтому их удаление с применением растворителей всегда связано с применением механического воздействия. Наиболее широко применяемым методом для негативных фоторезистов является погружение в хлорированные углеводороды при температуре 80 – 175С для набухания и затем в растворы кислот для ослабления адгезии плёнки с подложкой. Повышение требований к точности воспроизведения геометрических размеров элементов тонкоплёночных схем явилось причиной применения непосредственно приёмов фотолитографии при их изготовлении, например, таких как метод контактной маски («взрывная» фотолитография) и метод прямой фотолитографии с применением селективного химического травления [9]. Очистка подложек Наличие на поверхности подложки загрязнений (пыль, плёнки жира, влаги, отсорбированных газов) существенно влияет на адгезию и химический состав наносимых на подложку тонких плёнок. Поэтому подложки подвергаются тщательной очистке как до установки их в вакуумную камеру, так и в вакуумной камере. Предварительная вне вакуумная очистка подложек, в основном производится с целью удаления с их поверхности жировых загрязнений. Такая очистка осуществляется обычно химическим способом– обработкой подложек органическим растворителем и промывкой в деионизованой воде. Весьма эффективным органическим растворителем является изоприловый спирт. Очистка подложек в его парах, что даёт возможность совмещать процесс очистки и регенерацию растворителя, т. к. образующийся в процессе конденсации паров изоприлового спирта на подложке конденсат растворяетжировые загрязнения и стекает в испаритель, где вновь возгоняется, оставив загрязнения в растворе. Процесс очистки может быть значительно ускорен при одновременном воздействии на подложки у/зв. колебаний [9]. Окончательная очистка подложек осуществляется в вакуумной камере непосредственно перед нанесением тонких плёнок. При этом удаление с поверхности паров воды и отсортированных молекул газа производится путём нагрева подложек в вакууме до 200-3000С, а удаление мономолекулярных слоёв органических молекул – ионной бомбардировкой поверхности подложки в условиях тлеющего разряда переменного тока, создаваемого в вакуумной камере при давлении 10-2-10-3 мм. рт. ст. Очистка резистивных испарений– изготавливается из тугоплавких металлов (Mo, W, Tа) методом штамповки; имеют весьма загрязнённую поверхность. Поэтому перед использованием таких испарителей их подвергают очистке – обезжиривание, травление, отжиг хранят их после очистки в бензине [9]. ТравлениеУдаление материала микросхемы (травление технологического слоя) через маску в слое фоторезиста (ФР) бывает двух видов (рисунок 20), каждый из которых делится на «подвиды»:  Рисунок 20 – Классификация процессов травления Жидкостное травлениеТак, с повышением концентрации травильной смеси и температуры скорость травления растёт. Увеличение времени травления приводит к боковому подтравливанию рисунка, причиной которого может быть также рост температуры травителя. При травлении в жидких травителях используются водные растворы неорганических соединений (обычно кислот). Химический состав и концентрация травителя в растворе подбирается так, чтобы поверхностный слой растворялся активно, а низлежащий не растворялся. С травлением в жидких травителях связано не только явление подтравливания под фотомаску, но и разброс величины подтравливания в совокупности элементов одного слоя [10]. К моменту окончания растворения слоя в «окне» фотомаски боковое травление оказывается примерно равным толщине слоя, однако его окончание зависит от размеров вытравливаемого элемента («окна» в маске). В процессе травления возможны отвод продуктов химической реакции от поверхности в раствор и подвод из раствора свежего травителя. Оба процесса протекают благодаря взаимодиффузии, скорость которой и определяет скорость травления. В мелких элементах массообмен затруднен и скорость травления ниже, чем в крупных элементах. Поскольку технологическое время травления устанавливают по самому мелкому элементу, более крупные элементы получают «перетрав», то есть большие погрешности размера. Точность травления повышается, то есть уменьшается разброс размеров элементов из-за растрава, при динамическом воздействии травителя на обрабатываемую поверхность [10]. Для получения устойчивых результатов необходимо в процессе жидкостного травления обеспечить термостатирование травильного раствора с отклонением не более ±(1–2) °С и перемешивание раствора для исключения концентрационных и маскирующих эффектов. С целью уменьшения этих эффектов подложки в травильных ваннах помещают в вертикальном положении и осуществляют их возвратно-поступательное движение в вертикальной плоскости . Конечный результат травления – конфигурация вытравленного профиля элементов схемы – определяется: предысторией формирования защитной фоторезистивной пленки (вязкость, чистота, качество нанесения и т. д.); адгезией пленки ФР к поверхности либо напыленной сплошной структуры (этап 1 ФЛ), либо коммутации и подложки (этап 2 ФЛ) (степень загрязненности поверхности под ФР, правильно выбранный режим термообработки пленки на этапах «сушка», «дубление»); геометрией вытравливаемых элементов (влияние «клина» проявления на ширину «узких» элементов); «клином» проявления [10]. Кроме того, протекание процесса травления, геометрические размеры вытравленных элементов схемы будут определяться: типом выбранного травителя; температурой травителя; типом материала слоев; степенью смачиваемости травителем травимых поверхностей (введение смачивателя в состав травителя); толщиной слоев в напыленной структуре, ее разбросом. Применение травителей, ведущих к образованию газообразных продуктов реакции, нежелательно, так как образующиеся пузырьки газа приводят либо к локальному маскированию травления технологических слоев, либо к отрыву пленки ФР [10]. Качество рисунка можно улучшить, повышая температуру второй сушки ФР, но при этом приходится учитывать возможности оплавления ФР по краю изображения, в результате чего мелкие элементы не вытравливаются. Решать проблему качества травления следует, подбирая оптимальное сочетание типов ФР, травителя и подложки. Особенно сильно качество травления зависит от характеристик низлежащих слоев, а поскольку они связаны с другими технологическими процессами (ТП), то от степени отработанности технологии в целом. Конечно, и на стадиях, предшествующих травлению, характеристики подложек играют важную роль, так изменение режимов напыления алюминиевых пленок приводит к колебаниям отражательной способности подложек, а следовательно, и к изменению условий экспонирования; окисление поверхности алюминия может вызвать плохое смачивание, приводящее к скатыванию ФР при его нанесении на подложку [10]. Несмотря на широкое использование, химические жидкостные методы обработки (травление технологических слоев и удаление ФР) имеют ряд недостатков, основными из которых являются невысокая разрешающая способность и изотропность травления, трудность их автоматизации и появление загрязнений на поверхности подложек, что ограничивает возможности фотолитографии (ФЛ). При изготовлении ИС высокой степени интеграции, размеры элементов которых достигают долей микрометра, жидкостные методы травления не могут быть использованы из-за их недостатков. Более эффективны при этом «сухие» методы обработки, основанные на взаимодействии газоразрядной плазмы с поверхностным слоем подложек. Газовое травление применяется довольно редко в связи со сложностью технологического процесса и высоких температур, поэтому далее рассматривается только плазменное травление [11]. Плазменное травлениеПри «сухих» методах существенно уменьшено боковое подтравливание, характерное для химического жидкостного травления (рисунок 21 а), поэтому клин травления уменьшается и вертикальный профиль рельефного рисунка элементов приближается к идеальному (рисунок 21 б–г). Кроме того, «сухое» травление слабо зависит от адгезии защитной маски ФР к подложкам, которые после обработки не требуют операций промывки и сушки [11]. При соответствующем подборе режимов и рабочих сред оно обладает высокой степенью анизотропии и селективности.  Рисунок 21 – Профили элементов рельефного рисунка после травления а) – жидкого; б) – ионно-химического; в, г – плазмохимического (1– слой ФР; 2– технологический слой) Плазма представляет собой ионизированный газ, состоящий из почти равных количеств положительно и отрицательно заряженных частиц. В методах плазменного травления используют слабоионизированные газы, получаемые с помощью электрических разрядов при низких давлениях [11]. Неупругие столкновения молекул газа с электронами, разогнанными электрическим полем, приводят к образованию ионов и свободных радикалов, которые могут вызвать травление за счёт физических и химических взаимодействий с обрабатываемыми поверхностями. В зависимости от сочетания давления и энергии ионов плазмы характер процессов может меняться от чисто физического (распыление) до чисто химического (травление). Распыление представляет собой физический процесс, в котором ионы плазмы ускоряются электрическим полем и ударяются о поверхность твёрдого вещества. Энергия ионов передаётся атомам поверхности, выбивая и переводя их в газовую фазу. Явление физического распыления лежит в основе двух методов травления с помощью плазмы: ионно-плазменного; ионно-лучевого [11]. Для получения практически приемлемых скоростей травления, то есть для обработки поверхности достаточно большим количеством ионов, указанные процессы следует проводить при относительно низких давлениях (0,1-10 Па). Ионам надо сообщать энергию 0,5-10 кэВ. При меньших энергиях распыления не происходит, при больших ионах внедряются в обрабатываемый материал и распыление прекращается. Существует метод чисто химического плазменного травления: электрический разряд в газе создаёт активные свободные радикалы, которые вступают в химическую реакцию с загрязнениями и веществом подложки, образуя летучие продукты. Обычно это происходит при более высоких давлениях, чем при физических способах травления [11]. Между крайними вариантами процесса – физическим распылением и плазмохимическим травлением – существует широкий спектр различных состояний плазмы и характера процессов её взаимодействия с поверхностью подложек. Так, в частности, отчётливо выделяют промежуточный процесс ионно-химического (реактивного) травления. Это означает, что между физическими и химическими методами травления нет чёткой границы. В общем случае при плазменном травлении могут совместно действовать оба механизма. При замене инертных газов в плазме на химически активные соединения, повышении давления и снижении средней энергии плазмы химическое травление усиливается, а физическое ослабевает [11]. В микрофотолитографии используются три метода плазменного травления: ионно-лучевое; ионно-плазменное; плазмохимическое. Несмотря на такое большое разнообразие, все процессы плазменного травления по механизму взаимодействия с обрабатываемым материалом можно отнести к следующим типам: спонтанное химическое травление; физическое распыление; радиационно-возбуждаемое химическое травление; радиационно-стимулированное химическое травление [11]. Использование плазменного травления в производстве микросхемЕсть у технологии плазменного травления и свои недостатки: ограниченный размер партии подложек для реакторов с параллельными обкладками; низкая избирательность травления; повреждение поверхности микросхем фотонами или частицами плазмы. Другая проблема плазменного травления – возможное присутствие на подложке мелких нежелательных частиц. Жидкостное химическое травление менее чувствительно к таким загрязнениям. |