Отчёт по технологической практике. Отчёт по практике. С. Б. Вениг подпись, дата иниц

Скачать 4.23 Mb. Скачать 4.23 Mb.

|

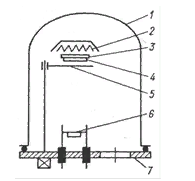

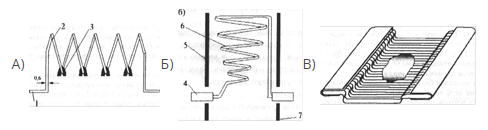

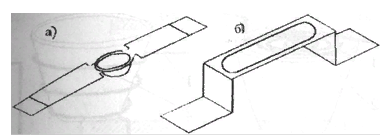

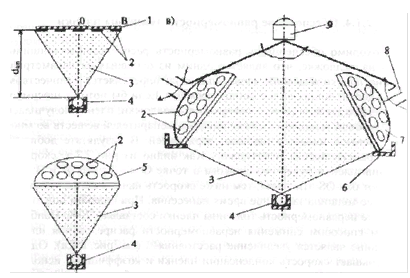

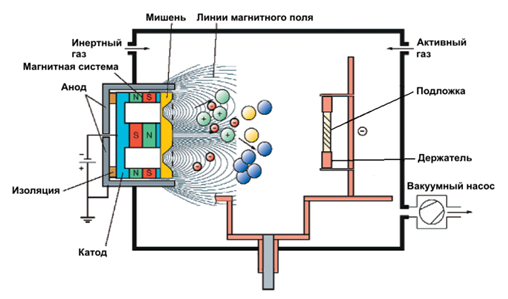

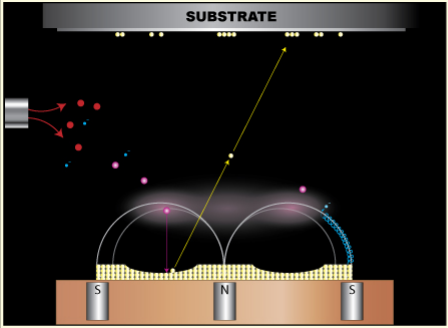

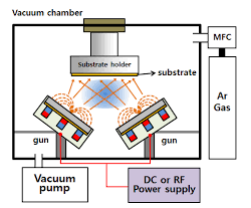

Методы осаждения тонких плёнокК методам осаждения тонких пленок относят:1. Электрохимические методы. 2. Осаждение из газовой фазы (CVD). 3. Жидкостная эпитаксия. 4. Испарение в вакууме (PVD). 5. Молекулярно-лучевая эпитаксия (PVD). 6. Распыление в плазменном разряде (PVD) [2]. Физические методы нанесения тонких пленок: термическое испарение; вакуумнодуговое напыление. Методы нанесения тонких пленок путем осаждения делятся на две основные группы: физическое осаждение из паровой фазы (Physical Vapor Deposition - PVD), когда процесс осаждения протекает без каких-либо химических реакций химическое осаждение из паровой фазы (Chemical Vapor Deposition - CVD), когда формирование пленки происходит в результате химической реакции прекурсоров на подложке. При физическом осаждении из паровой фазы материал, из которого формируется пленка, переходит в газовую фазу из твердого состояния: в результате испарения под воздействием тепловой энергии (термическое испарение) или посредством распыления атомов мишени за счёт кинетической энергии столкновения частиц материала с пучком высокоэнергетических частиц [2]. В процессе испарения переход из твердой в паровую фазу осуществляется путём нагрева за счёт: резистивного сопротивления, индукционного нагрева, электронным лучом, лазерным лучом, низковольтной дугой, полым катодом, катодной дугой, анодной дугой [2]. Все эти процессы испарения могут проходить с дополнительной ионизацией или без нее, в среде реакционного газа или без него, с напряжением смещения или без него. Распыление заключается в выбивании атомов с поверхности мишени. Распыление бывает: катодное или магнетронное; с постоянным током или током высокой частоты (DС (Direct Current) or RF (Radio Frequency) magnetron sputtering); в среде активного газа или без него; с напряжением смещения или без него; с дополнительной модификацией магнитного поля (несбалансированной или с замкнутым полем) или без неё. Термическое испарение Рисунок 1 Схема процесса термического напыления Рабочая камера вакуумной установки представляет собой цилиндрический металлический или стеклянный колпак 1, который устанавливается на опорной плите 7. Между колпаком и плитой находится резиновая прокладка, обеспечивающая вакуумплотное соединение. Внутри рабочей камеры расположены: подложка 4, которая закрепляется на держателе 3, нагреватель подложки 2 испаритель 6 для нагрева напыляемых веществ [2]. Между испарителем и подложкой устанавливается заслонка 5, позволяющая в нужный момент прекращать попадание испаряемого вещества на подложку. Рабочая камера откачивается вакуумным насосом. Остаточное давление под колпаком измеряется специальным прибором – вакуумметром. Давление измеряется в мм рт. ст. Процесс термического напыления в вакууме разбивается на три этапа: 1. Испарение вещества. 2. Распространение паров испаряемого вещества. 3. Конденсация паров испаряемого вещества на подложке и образование пленочной структуры. Испарение вещества происходит при его нагревании. При нагревании вещества кинетическая энергия его атомов и молекул возрастает и становится достаточной для того, чтобы они оторвались от поверхности и распространились в окружающем пространстве. С повышением температуры энергия увеличивается и количество молекул, отрывающихся от поверхности, возрастает [2]. Твердые вещества обычно при нагревании расплавляются, а затем переходят в газообразное состояние. Некоторые вещества переходят в газообразное состояние, минуя жидкую фазу. Такой процесс называетсясублимацией. Температуру, при которой давление паров вещества над его поверхностью составляет 10-2мм рт. ст., называют температурой испарения вещества. Скорость испарения вещества определяется количеством вещества, испаряемого с единицы площади в 1 сек и выражается формулой  исм исм (1) (1)где,  исм скорость испарения, г/ (см2сек); исм скорость испарения, г/ (см2сек); давление насыщенного пара (10-2ммрт.ст.); давление насыщенного пара (10-2ммрт.ст.); молекулярный вес испаряемого вещества, г/моль; молекулярный вес испаряемого вещества, г/моль; температура испарения вещества, К. температура испарения вещества, К. В таблице 1 приведены значения температуры плавления, кипения и испарения, а также давления паров и скорости испарения некоторых материалов [2]. Формула (1) для определения скорости испарения справедлива для так называемого молекулярного режима Таблица 1 Значения температуры плавления, кипения и испарения, а также давления паров и скорости испарения некоторых материалов.

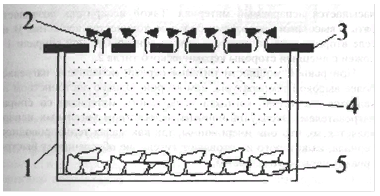

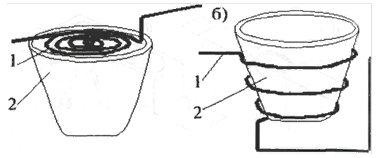

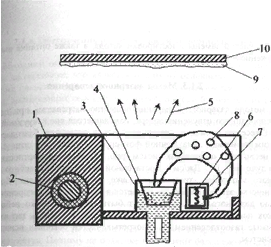

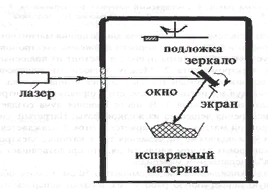

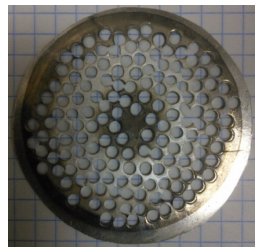

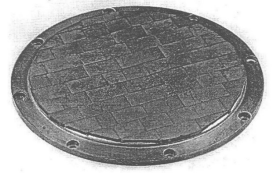

Конденсация паров на подложке и образование плёночной структурыКонденсация плёнки на подложке зависит от температуры подложки. Существует такая температура подложки, называемая критической Ткр при превышении которой все атомы отражаются от подложки и пленка не образуется [3]. Исследования конденсации и роста пленки в начальный момент времени ее образования крайне важны, так как свойства пленки во многом определяются на этом этапе. На процесс образования пленки влияет состояние поверхности подложки. Большое влияние оказывают также молекулы остаточных газов, которые нарушают условия конденсации и структуру образующейся пленки. Молекулы остаточного газа находятся в беспорядочном тепловом движении и ударяются о любой участок поверхности, в том числе и о подложку. Степень загрязненности конденсируемой пленки определяется отношением числа молекул остаточного газа, ударяющихся о подложку, к числу молекул испаряемого вещества. Молекулы остаточного газа, а в основном они являются молекулами воды Н2О, реагируя с напыленным металлом, окисляют его. Тонкий окисный слой, образующийся у поверхности подложки, улучшает адгезию напыляемой пленки к подложке. Поэтому пленки, которые окисляются лучше (хром, железо), имеют лучшую адгезию. Металлы, которые плохо поддаются окислению (золото, серебро), имеют плохую адгезию, и они обычно напыляются с подслоем другого металла, имеющую лучшую адгезию к подложке [3]. Резистивное термическое испарение в вакуумеВ процессе миграции возможны следующие результаты: 1) встретив на пути движения потенциальную "яму" (сильная связь с подложкой), молекула теряет избыток энергии и фиксируется на подложке (конденсируется), становясь центром кристаллизации; 2) встретив на пути движения потенциальный "бугор" (слабая связь с подложкой) и обладая достаточным избытком энергии, молекула покидает подложку (реиспарение); 3) встретив на пути движения другую мигрирующую молекулу, она вступает с ней в сильную (металлическую) связь, в результате чего подвижность группы и вероятность ее десорбции значительно падают. При достаточно крупном объединении молекул такая группа полностью теряет способность мигрировать и фиксируется на подложке, становясь центром кристаллизации [3]. Вокруг отдельных центров кристаллизации происходит рост кристаллов, которые впоследствии срастаются и образуют сплошную пленку. Повышение температуры подложки при прочих неизменных условиях увеличивает энергию адсорбированных молекул, повышается вероятность десорбции одиночных молекул в потенциальных "ямах". Таким образом, устойчивыми могут быть только крупные групповые образования молекул. При достаточно высокой температуре подложки (называемой критической) вероятность реиспарения становится равной единице и конденсации не происходит. С увеличением скорости испарения критическая температура подложки возрастает, возрастает вероятность возникновения мелкокристаллической пленки, вплоть до аморфной. Процесс испарения и качество нанесенных плёнок в значительной мере определяются типом и конструкцией испарителей, которые могут иметь резистивный или электронно-лучевой нагрев. Резистивный нагревДостоинства резистивного нагрева – высокий КПД, низкая стоимость оборудования, безопасность в работе и малые габаритные размеры. Факторами, ограничивающими применение испарителей с резистивным нагревом являются возможность загрязнения наносимой плёнки материалом нагревателя, а также малый ресурс работы из-за старения (разрушения) нагревателя, что требует его периодической замены. Испарители этого типа различных конструктивных вариантов могут быть с непосредственным или с косвенным нагревом испаряемого вещества [3]. Материалы, используемые для изготовления испарителей, должны отвечать следующим требованиям: 1) испаряемость материала испарителя при температуре испаряемого вещества должна быть пренебрежимо малой; 2) для хорошего теплового контакта материал испарителя должен хорошо смачиваться расплавленным испаряемым веществом; 3) между материалом испарителя и испаряемым веществом не должны происходить никакие химические реакции, так как это приводит к загрязнению наносимых пленок и разрушению испарителей. В испарителях с непосредственным нагревом ток в несколько десятков ампер проходит непосредственно через испаряемый материал. Такой метод испарения может быть применен только для сублимирующихся материалов, т.е. металлов, температура плавления которых выше температуры испарения [3]. Основное достоинство этих испарителей – отсутствие теплового контакта между их нагретыми элементами и испаряемым металлом, что обеспечивает высокую чистоту наносимой пленки. Однако они обеспечивают низкую скорость испарения, дают возможность испарять малое количество материала, который может быть использован только в виде ленты или проволоки, а также не позволяет испарять диэлектрики и большинство металлов. Испарители с косвенным резистивным нагревомПроволочные испарители Рисунок 2 Проволочный испаритель косвенною нагрева а) с цилиндрической проволочной спиралью 1 отогнутый конец спирали, 2 цилиндрическая спираль, 3 испаряемый материал, б) с конической проволочной спиралью: 4 зажим токопровода, 5, 7 цилиндрический тепловой и ограничивающий экраны, 6 коническая спираль, в) с параллельным расположением проволочных нагревателей Проволочные испарители применяют для испарения веществ, которые смачивают материал нагревателя. При этом расплавленное вещество силами поверхностного натяжения удерживается в виде капли проволочном нагревателе. Проволочные испарители изготовляются V-XV-образной формы, а также спиралевидной и волнообразной [5]. Проволочный испаритель простейшей конструкции (рисунок 2. а) используют для нанесения плёнок алюминия, который хорошо смачивает вольфрамовый проволочный нагреватель - цилиндрическую проволочную спираль 2. Испаряемое вещество в виде скобочек 3 навешивают на спираль, которую отогнутыми концами 1 вставляют в контактные зажимы. По мере нагрева это вещество плавится и формируется на проволоке в виде капель. При плохой смачиваемости испаряемого вещества, а также для испарения навесок в форме гранул или кусочков применяют испарители в виде конической проволочной спирали 6 (рисунок 2, б), закрепляемой на зажимах 4 токопровода. Спираль окружена цилиндрическим тепловым экраном 5, а снизу размещается ограничивающий экран 7. Существенным достоинством проволочных испарителей является простота конструкции и возможность модификации под конкретные технологические условия. Кроме того, они хорошо компенсируют расширение и сжатие при нагреве и охлаждении [5]. Недостаток малое количество испаряемого за один процесс материала. Ленточные испарители Рисунок 3 Ленточные испарители косвенного нагрева а) с углублением в виде полусферы, б) лодочного типа Ленточные испарители применяются для испарения металлов, плохо удерживающихся на проволочных испарителях, а также диэлектриков и изготавливаются с углублениями в виде полусфер, желобков, коробочек или лодочек. Наиболее распространёнными материалами для таких испарителей является фольга толщиной 0,1 - 0,3 мм из вольфрама, молибдена и тантала. Испаритель с углублением в виде полусферы, предназначенный для испарения относительно малых количеств вещества, показан на рисунке 3а. Испарители лодочного типа (рисунок 3б) предназначены для испарения относительно больших количеств вещества [4]. Испарители коробчатого типа Рисунок 4 Испаритель косвенного нагрева коробчатого типа 1 коробочка, 2 поток паров наносимого вещества, 3 экран, 4 пары испаряемого вещества, 5 испаряемое вещество Если для металлов благодаря их высокой теплопроводности испарение в вакууме есть явление поверхностное, то для таких неметаллических веществ плохой теплопроводности, как диэлектрики, существует большая вероятность их разбрызгивания при форсированном испарении. В этих случаях применяют испарители коробчатого типа (рисунок 4), выполненные из ленты толщиной 0,1 мм в виде коробочки 1, в которую засыпают испаряемое вещество 5. Сверху коробочка закрывается однослойным или двухслойным экраном 3 с отверстиями, через которые проходят пары 4 наносимого материала [4]. Тигельные испарители Рисунок 5 Испарители прямого нагрева с тиглями с внутренним (а) и внешним (б) спиральными нагревателями 1 спираль, 2 тигель Тигельные испарители используют, как правило, для испарения больших количеств сыпучих диэлектрических материалов. Тигли изготавливают из тугоплавких металлов, кварца, графита, а также керамических материалов (нитрида бора, оксида алюминия корунда). Максимально допустимая температура кварца составляет 1400°С, графита 3000°С, оксида алюминия 1600°С. Два типа испарителей с тиглями из керамики показаны на рисунке 5а,б. В испарителе первого типа нагреватель в виде плоской улиткообразный спирали 1 располагается в полости керамического тигля 2, куда насыпается испаряемый материал. Такой испаритель позволяет испарять с высокими скоростями большое количество вещества [4]. В испарителе второго типа нагреватель в виде конусообразной спирали I расположен с внешней стороны керамического тигля 2. При равной мощности питания первый испаритель нагревается до более высокой температуры, чем второй. Однако достоинством второю является отсутствие контакта испаряемого материала со спиральным нагревателем. Эксплуатационным недостатком тигельных испарителей является то, что они инерционны, так как малая теплопроводность материала, из которого изготовляют тигель, не обеспечивает быстрого нагрева испаряемого вещества. Электронно-лучевые испарители Рисунок 6 Электронно-лучевой испаритель 1 – полюсной наконечник, 2 – электромагнит, 1 – водоохладительный тигель, 4 – испаряемый материал, 6 – термокатод, 7 – фокусирующая система, 8 – электромагнитный луч, 9 – тонкая плёнка, 10 – подложка Испарители с электронно-лучевым нагревом основаны на том, что кинетическая энергия потока ускоренных электронов при бомбардировке ими поверхности вещества превращается в тепловую энергию, в результате чего оно нагревается до температуры испарения [4]. Электронно-лучевой испаритель (рисунок 6) состоит из трех основных частей: электронной пушки, отклоняющей системы и водоохлаждаемого тигля. Электронная пушка предназначена для формирования потока электронов и состоит из вольфрамового термокатода 6 и фокусирующей системы 7. Электроны, эмитируемые катодом, проходят фокусирующую систему, ускоряются за счёт разности потенциалов между катодом и анодом (до 10 кВ) и формируются в электронный луч 8. Отклоняющая система предназначена для создания магнитного поля, перпендикулярного направлению скорости движения электронов, выходящих из фокусирующей системы пушки, и состоит из полюсных наконечников 1 и электромагнита 2. Между полюсными наконечниками расположены водоохлаждаемый тигель 3 и электронная пушка [4]. Отклоняя электронный луч магнитным полем, его направляют в центральную часть водоохлаждаемого тигля 3. В месте падения луча создаётся локальная зона испарения вещества из жидкой фазы. Нагретый электронной бомбардировкой материал 4 испаряется, поток 5 осаждается в виде тонкой плёнки 9 на подложке 10. Изменяя ток в катушке электромагнита 2, можно сканировать лучом вдоль тигля, что предотвращает образование "кратера" в испаряемом материале. Медные водоохлаждаемые тигли ёмкостью 50 см и более обеспечивают длительную непрерывную работу без добавки испаряемого материала, который, кроме того, не контактирует в расплавленном виде с медными стенками тигля. Недостатки этих испарителей – сложность аппаратуры питания и управления, трудность испарения металлов высокой теплопроводности (медь, алюминий, серебро, золото) из водоохлаждаемого тигля, необходимость частой замены катода, а также питания высокими напряжениями. Лазерный испаритель Рисунок 7 Лазерный испаритель В методе лазерного испарения вещество нагревается при помощи фокусированного излучения лазера, находящегося вне вакуумной камеры. Нанесение плёнок с помощью лазеров возможно благодаря следующим свойствам луча: точной фокусировке светового пятна с помощью несложных оптических систем (рисунок 7), высокой плотности энергии в луче (108-1010 Дж/см2), достаточной для испарения любого непрозрачного материала, точной дозировке энергии излучения. Большое достоинство этого способа заключается в том, что при испарении с помощью лазерного излучения может быть разогрет только небольшой участок испаряемого вещества, что позволяет исключить загрязнения, вносимые газоотделением из разогретых частей обычных испарительных систем [4]. Обеспечение равномерности толщины плёнки Рисунок 8 Схема осаждения плёнок из точечного источника на плоский (а) и сферический (б) подложкодержатели и на планетарный подложкодержатель с двумя направлениями вращения (в) 1, 5, 7 – плоский, сферический на планетарный подложкодержатели; 2 подложки; 3 поток осаждаемых частиц; 4 – точечный источник потока осаждаемых частиц; 6 – кольцо; 8 – ось подложкодержателя; 9 – приводная вращающаяся ось Толщина плёнки в данной точке подложки определяется количеством частиц, достигающих её в единицу времени [4]. Если бы поток наносимых частиц был одинаков на всю поверхность подложки, плёнка получилась бы одинаковой толщины. Однако площадь испарителей веществ во много раз меньше площади подложкодержателей. В результате добиться равномерности потока невозможно. Как видно из рис. а, скорость "несения плёнки будет неодинакова в точке О и в точках А и В: чем дальше от оси О8 эти точки, тем ниже скорость нанесения плёнки и тем меньше её толщина за данное время нанесения. При плоском подложкодержателе неравномерность толщины плёнки составляет 20%. Наиболее простым способом снижения неравномерности распределения плёнки по толщине является увеличение расстояния О (см. рисунок 8, а). Однако это уменьшает скорость конденсации плёнки и коэффициент использования вещества. Поэтому на практике применяют более сложные способы, одним из которых является придание подложкодержателю сферической формы (рисунок 8б). Неравномерность толщины плёнки при этом снижается до 10%. Если этого недостаточно, используют систему с двойным вращением, так называемую планетарную карусель (рисунок 8, в), состоящую из приводной вращающейся оси 9, на которой установлены три подложкодержателя 7. Каждый подложкодержатель может вращаться вокруг собственной оси 8 при обкатывании по кольцу 6 [4]. Достоинства и недостатки термического испаренияДостоинствами метода термического испарения являются: 1. высокая скорость испарения веществ и возможность регулирования её в широких пределах за счёт изменения подводимой к испарителю мощности; 2. высокая производительность при групповой загрузке и обработке подложек; 3. возможность одновременно с осаждением плёнки получать требуемую конфигурацию тонкоплёночных элементов пассивной части ИС за счёт использования металлических ("свободных") масок; 4. возможность вести процесс как в высоком вакууме, так и в окислительной и восстановительной среде разреженного газа. Недостатками метода термического испарения являются: 1. невысокая воспроизводимость свойств плёнок; 2. трудность испарения тугоплавких материалов и материалов сложного состава; 3. появление поверхностных дефектов в результате вылета мелких частиц, нарушающих непрерывность плёночного покрытия; 4. небольшой срок службы и высокая инерционность испарителей; 5. загрязнение плёнки материалом испарителей; 6. невысокая адгезия плёнок к подложке. Магнетронное распыление Рисунок 9 Принцип магнетронного распыления В результате электроны, эмитируемые катодом, не смогут двигаться к аноду в перпендикулярном направлении, так как они оказываются в своеобразной ловушке, создаваемой с одной стороны магнитным полем, возвращаемым электроны на катод, а с другой стороны – поверхностью мишени, отталкивающей электроны [5]. Для этого необходимо перпендикулярно электрическому полю наложить магнитное поле, которое, в свою очередь, будет ориентировано параллельно катоду (рисунок 9). Имеет место циклоидальное движение электронов по замкнутым траекториям у поверхности мишени. Электроны циклируют в этой ловушке до тех пор, пока не произойдёт несколько ионизирующих столкновений с атомами рабочего газа, в результате которых электрон потеряет полученную от электрического поля энергию. Таким образом, большая часть энергии электрона, прежде чем он попадёт на анод, используется на ионизацию и возбуждение, что значительно увеличивает эффективность процесса ионизации и приводит к возрастанию концентрации положительных ионов у поверхности катода. Бомбардируя поверхность катода, эти ионы осуществляют его распыление [5]. За счёт локализации плазмы у поверхности катода достигается высокая плотность ионного тока и большая удельная мощность, рассеиваемая на мишени. Увеличение скорости распыления с одновременным снижением рабочего давления позволяет значительно снизить загрязнения плёнок посторонними включениями. Локализация электронов вблизи мишени предотвращает бомбардировку подложек, что снижает температуру и радиационные дефекты в создаваемых структурах. Однако главными достоинствами магнетронных распылительных систем являются относительно высокие скорости осаждения и возможность получения равномерных по толщине плёнок на подложках большой площади.  Рисунок 10 Силовые линии магнитного поля Силовые линии магнитного поля замыкаются между полюсами магнитной системы (рисунок 10). Поверхность мишени, расположенная между местами входа и выхода силовых линий магнитного поля, интенсивно распыляется и имеет вид замкнутой дорожки, геометрия которой определяется формой полюсов магнитной системы [5]. Магнетронные распылительные системы можно разделить на несколько типов, в зависимости от: вида мишени (планарные, цилиндрические, конические), степени ионного воздействия на подложку (сбалансированные и несбалансированные), магнитной системы (стационарной или перемещаемой), источника питания (постоянным, импульсным, переменным или высокочастотным током). Нанесение многокомпонентных покрытий методом магнетронного распыления производится: Путём одновременного распыления из нескольких магнетронов (рисунок 11).  Рисунок 11 Одновременное распыление из нескольких магнетронов Путём использования мозаичных мишеней (рисунок 12).  Рисунок 12 Мозаичная мишень Путём использования композиционных (сплавных) мишеней (рисунок 13).  Рисунок 13 Магнетронная мишень из литого дисилицида вольфрама, диаметр 152 мм При использовании мозаичных мишеней необходимо учитывать не только площадь вставок, но и скорость распыления каждого из материалов. Средние скорости осаждения различных материалов с помощью магнетронной распылительной системы, имеющей плоскую дисковую мишень диаметром 150 мм, при мощности источника 4 кВт и расположении подложки на расстоянии 60 мм от источника представлены в таблице 2. Таблица 2 Средние скорости осаждения различных материалов с помощью магнетронной распылительной системы

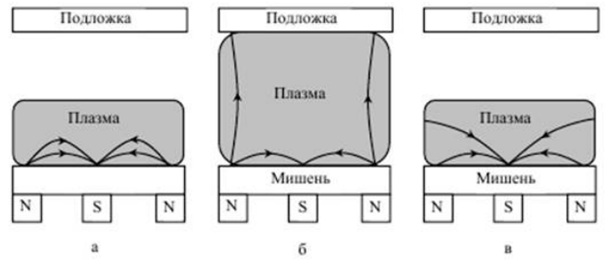

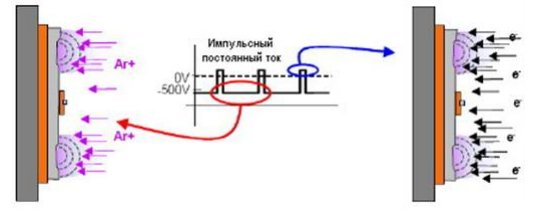

Нанесение покрытий с повышенной твёрдостью и износоустойчивостью требует максимального приближения подложки к плазменной области, либо повышения плотности ионного тока на подложку [6]. Кардинально повысить плотность ионного тока на подложку можно при использовании несбалансированной магнетронной распылительной системы (МРС) с вертикальной составляющей магнитного поля, направленной к подложке (рисунок 14). В МРС данного типа магнитное поле создаётся не только у поверхности мишени, но и в пространстве между мишенью и подложкой.  Рисунок 14 Магнетронная распылительная система с плоской мишенью и различными конфигурациями магнитного поля; а – сбалансированная магнитная система; б – несбалансированная с вертикальной составляющей поля, направленной к подложке; в – несбалансированная с рассеиванием магнитного поля в сторону от подложки В этой системе генерируются боковые вертикальные силовые линии, идущие к подложке, что позволяет увеличить поток заряженных частиц и плазмы в целом на неё. Однако у подобных несбалансированных МРС есть существенный недостаток, связанный с тем, что распределение концентрации заряженных частиц около поверхности подложки определяется распределением магнитного поля и может быть неоднородным [6]. Это обстоятельство сказывается на равномерности наносимого покрытия. Для повышения однородности объёмной плазмы было предложено применить многополюсную магнитную систему, сильное магнитное поле в которой создаётся только около стенок камеры, внутри же камеры и около подложки поле слабое (рисунок 14, в). ВЧ-магнетронное распылениеРанее предполагалось, что распыляемый материал обладает хорошей электропроводностью. При этом ударяющийся о катод ион рабочего газа нейтрализуется на нем и возвращается в вакуумный объем рабочей камеры. Если же распыляемый материал – диэлектрик, то положительные ионы не нейтрализуются и за короткий промежуток времени после подачи отрицательного потенциала покрывают слоем мишень, создавая на её поверхности положительный заряд [6]. Поле этого заряда компенсирует первоначальное поле катода, находящегося под отрицательным потенциалом, и дальнейшее распыление становится невозможным, так как ионы из разряда не притягиваются к мишени. Поэтому диэлектрические мишени не могут распыляться в постоянном электрическом поле. Чтобы обеспечить распыление диэлектрической мишени, приходится нейтрализовать положительный заряд на её поверхности подачей высокочастотного переменного потенциала. При замене постоянного напряжения на переменное (рисунок 15) диэлектрическая мишень подвергается бомбардировке ионами только в отрицательный полупериод питающего напряжения. Иначе говоря, распыление мишени происходит не непрерывно, как при катодном распылении, а дискретно с частотой питающего напряжения (обычно 13,56 Мгц).  Рисунок 15 Схематическое изображение биполярного импульсного питания При высокой частоте и согласованным с ним расстоянием от мишени до подложек электроны, находящиеся в срединной части высокочастотного разряда, не успевают достигать электродов за время полупериода, они остаются в разряде, совершая колебательные движения и интенсивно ионизируя рабочий газ. Это обстоятельство позволяет снизить давление рабочего газа без снижения разрядного тока, т.к. степень ионизации заметно повышается [6]. |