Самостоятельная работа по дисциплине Прогрессивные технологии обеспечения безопасности движения поездов и сохранности перевозимых грузов

Скачать 121.62 Kb. Скачать 121.62 Kb.

|

|

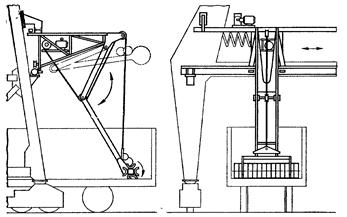

Министерство транспорта Российской Федерации Федеральное агентство железнодорожного транспорта федеральное государственное бюджетное образовательное учреждение высшего образования Омский государственный университет путей сообщения (ОмГУПС(ОмИИТ)) Кафедра «Вагоны и вагонное хозяйство» Анализ современных методов и технических средств, используемых для ремонта основных элементов полувагонов Индивидуальная самостоятельная работа по дисциплине «Прогрессивные технологии обеспечения безопасности движения поездов и сохранности перевозимых грузов» Выполнил: студентка гр.17Г __________ Алексеевец Е.В. « » _______________ 2021 г. Проверил: д. т. н., профессор ___________ Ю.И.Матяш « » _______________ 2021 г. Омск 2021 ВведениеЖелезнодорожный транспорт является основным видом транспорта России, имеет важнейшее значение для нашей страны. Большое значение имеет рациональность конструкции вагонов и их технико-экономических показателей, провозную способность дорог, возможность широкого внедрения механизации и автоматизации при изготовлении и ремонте вагонов, а также их эксплуатации. Важное значение в совершенствовании перевозочного процесса принадлежит вагонному хозяйству, которое объединяет вагоны и материально - техническую базу их ремонта. Вагонное хозяйство берет свое начало в конце 19. Сейчас основные фонды этого хозяйства составляют пятую часть основных фондов железнодорожного транспорта, создана мощная материально - техническая база, вагонный парк по своему техническому уровню является одним из лучших в мире. Совершенствуется структура вагонного парка, повысилась надежность вагонов и существенно возросла их грузоподъемность. Ежегодно на ремонт и техническое обслуживание вагонного парка расходуется значительный объем средств. Вагонное хозяйство непрерывно развивается. Особое внимание уделяется оптимизации межремонтных периодов и сроков службы вагонов, повышению качества ремонтных работ, внедрение новых и совершенствование существующих форм организации производства, созданию поточно-конвейерных линий ремонту вагонов и их отдельных частей. На вагоноремонтных предприятиях совершенствуется система планирования и материального стимулирования с широким внедрением научной организации труда, специализации и прогрессивной технологии ремонта на основе широкого использования передовых достижений науки и практики. Наряду с решением задач максимального использования существующих производственных мощностей ведется строительство новых и реконструкция действующих линейных предприятий вагонного хозяйства. Большое внимание уделяется развитию технической базы для текущего ремонта вагонов. Необходимо создание крупных механизированных пунктов подготовки вагонов к перевозкам. Совершенствуется работа пунктов технического обслуживания, расположенных на сортировочных и участковых станциях. Широко внедряются средства механизации трудоемких процессов. Таким образом, вагонное хозяйство железных дорог, развивая современную техническую базу для обслуживания и ремонта вагонов, приобретает прочную индустриальную основу для обеспечения высокого уровня работоспособности вагонного парка в современных и перспективных условиях его эксплуатации. Большую часть парка железнодорожных вагонов составляют грузовые вагоны различных типов. Полувагоны составляют значительную часть грузового вагонного парка, используемую наиболее интенсивно. Актуальность выбранной тематики исследованияВажную роль в развитии экономики Российской Федерации играет эффективная работа железнодорожного транспорта, на который приходится значительный объем и номенклатура перевозимых грузов, особенно в полувагонах. Полувагоны на сегодняшний день являются самым массовым видом подвижного состава, который насчитывает более 300 тыс. единиц. В полувагонах перевозят как единичные специфические грузы, так и массовые насыпные. Самым массовым грузом, перевозимым в полувагонах, является уголь, доля перевозок которого составляет 57% от общего объема грузов, перевозимых в полувагонах. В настоящее время парк полувагонов включает в себя более 20 различных моделей. Многолетний опыт эксплуатации и испытания, проведенные проектными и исследовательскими организациями, подтвердили преимущества полувагонов перед другими типами грузового подвижного состава. Однако возрастающие требования эксплуатирующих организаций к надежности и удобству эксплуатации полувагонов позволили выделить ряд существенных недостатков в их конструкции. Основные проблемы полувагонов связаны с недостаточной надежностью при действии нагрузок и имеющих место в ходе их эксплуатации, особенно при погрузке/разгрузке, усталостной повреждаемостью и высокой степенью коррозии отдельных элементов конструкции. В течение последних десятилетий универсальный полувагон подвергался многочисленным модернизациям, однако накопленный опыт эксплуатации показывает, что его конструкция не в полной мере соответствует современным требованиям, предъявляемым к полувагонам. Таким образом, исследования, направленные на совершенствование универсальных полувагонов, являются актуальными и вытекают из первоочередных задач, стоящих перед железнодорожным транспортом страны. Серьезной проблемой в зимнее время является разгрузка вагонов со смерзшимися грузами. Особенно подвержены смерзаемости железорудный концентрат, угли мелких фракций (шихта) и другие грузы. Для того чтобы предупредить смерзаемость в процессе транспортирования по железной дороге, отправитель не должен загружать полувагоны влажным грузом и обязан предусмотреть специальные профилактические меры (обр аботку; химическими реактивами и др.). Однако на практике все же происходит массовое поступление полувагонов со смерзшимися грузами. Поэтому комплексы должны быть оборудованы специальными «тепляками» для отогрева вагонов или станциями с инфракрасными облучателями. Вагонопогрузочные установки специальных комплексов оснащены автоматическими взвешивающими устройствами, исключающими необходимость в дополнительных дозировках вагонов для загрузки в строгом соответствии с подъемной силой. На портовых специальных комплексах для навалочных грузов, как правило, полностью механизирован технологический процесс и автоматизированы операции. Производительность труда на них весьма велика, а интенсивность загрузки судов может достигать 15 тыс. т/ч и более (при разгрузке 5—8 тыс. т/ч). Указанные показатели производительности машин и интенсивности обработки судов не являются техническим пределом и могут быть увеличены с ростом тоннажа судов и укрупнением грузопотоков. Совершенствование технологии перегрузки навалочных грузов осуществляется в направлении создания «обратимых» специальных комплексов (для загрузки и разгрузки судов), повышения производительности машин, снижения пылеобразования и улучшения защиты окружающей среды, автоматизации производственных процессов. 2. Технологический процесс зачистки. Универсальные по техническим возможностям портовые комплексы используют для перегрузки навалочных грузов вынужденно, когда в распоряжении нет соответствующего специального комплекса, как правило, для случайных, нестабильных грузопотоков. По всем основным показателям они существенно уступают специальным и, главное, при перегрузке иногда необходимо применять тяжелый ручной труд, если не на основных, то на вспомогательных операциях и в значительном объеме. Во всех случаях для перегрузки навалочных грузов через склад комплекс должен быть оперативно специализирован. Грузовые работы ведут на комплексах со значительной открытой складской территорией, обслуживаемой универсальными портовыми кранами. Трудности и недостатки технологических процессов часто усугубляются использованием универсальных сухогрузных судов со значительными подпалубными пространствами. Полувагоны, как правило, разгружают портальные краны с грейферами. Груз высыпают на специальную площадь для штабелирования или непосредственно подают в трюм. Для дальнейшей зачистки полувагонов открывают люки и остатки груза лопатами и метелками высыпают на склад. Если железнодорожные и подкрановые пути расположены на эстакаде, груз по откосу ссыпают в штабель. В противном случае, что более характерно для универсальных комплексов, после зачистки полувагонов кран грейфером сгребает груз с путей, а затем до новой подачи вагонов путь очищают бульдозером. Есть попытки механизировать операции по зачистке полувагонов, например, подвешивают к порталу крана зачистную машину со щеткой (рис. 1). Машина по специальному рельсу передвигается поперек портала и нацеливается на полувагон, стоящий на любом из путей под порталом. Включается механизм вращения щетки, ее опускают в один из торцевых углов полувагона, у которого предварительно открывают по одному люку с каждого борта у противоположного торца.

Кран передвигается по путям и тянет за собой вращающуюся щетку, сгребающую груз, который высыпается через открытые люки. Полувагон с крупнокусковым грузом зачищается за три-четыре прохода. На шихте и прочих мелкофракционных грузах машина не эффективна. Для разгрузки полувагонов с навалочными грузами, которые незначительно смерзлись — образовалась поверхностная корка и есть небольшое примерзание к бортам, — применяют грейфер с клыками или предварительно груз рыхлят вибратором, имеющим вертикальные буры. При рыхлении часть груза высыпается через предварительно открытые люки. Затем грейфер при выгрузке часть груза захватывает, а часть проталкивает через люки. Сильно смерзшиеся грузы на универсальных комплексах выгружены быть не могут из-за отсутствия условий для их предварительного отогревания. Загрузку полувагонов также ведут с помощью портальных кранов с грейферами. После взвешивания на весах полувагоны могут быть поданы на ЖГФ для догрузки или отсыпки. При дозировании считают грейферы, если краны не оборудованы автоматическими взвешивающими устройствами. Все складские операции выполняют, как правило, кранами с грейферами. Территорию после полной отправки партии груза зачищают гусеничные бульдозеры. Груз в подпалубное пространство судна подают двумя способами: бульдозером или машинами типа ПТС. Наиболее эффективно использовать бульдозеры, так как они прямым отвалом сгребают под палубу насыпанный на просвете люка груз, а кран в это время загружает соседний отсек. Недостатки этого способа: отсутствие дистанционного управления машины, что связано с нахождением бульдозеристов в сильно запыленной рабочей зоне, а также чувствительностью ДВС бульдозеров к пылящим и налипающим грузам, быстро выводящим их из строя. Машины ПТС имеют дистанционный привод, поэтому рабочие, управляющие ими, могут находиться на верхней палубе. Электроприводы машин ПТС при соответствующем исполнении гораздо менее чувствительны к воздействию пылящих и налипающих грузов, однако, производительность этих машин низкая. Навалочные грузы выгружают—загружают портальные краны с грейферами. Из подпалубного пространства небольшой глубины груз подгребают специальные грейферы, при значительных подпалубных пространствах груз на просвет люка подают ковшовые тракторопогрузчики или машины типа ПСГ. Первые наиболее эффективны, так как обеспечивают большую производительность, однако недостатки их те же, что и у бульдозеров. Машины ПСГ имеют те же достоинства и недостатки, что и ПТС. Зачищают трюмы универсальных судов и выгружают груз из шпаций (из пространств между шпангоутами) вручную с помощью лопат и метелок. Перспективы совершенствования технологии перегрузки навалочных грузов на универсальных портовых комплексах связаны с решением вопроса о механизации закрытия люков полувагонов, созданием более эффективных машин для их зачистки, прекращением использования для перевозки универсальных судов с подпалубными пространствами без бортовых скосов. Кроме того, универсальные комплексы по мере развития портов и совершенствования структуры флота должны быть постепенно вытеснены специальными.

Поиск патентной информации в сетиДля проведения патентного поиска воспользуемся базой данных патентной информации РФ размещенной на официальном сайте Федерального государственного бюджетного учреждения «Федеральный институт промышленной собственности» (ФИПС) (http://www.fips.ru). Был выполнен поиск наиболее подходящих патентных разработок. Найденные патенты по технологической оснастки для ремонта ходовых частей инновационных грузовых вагонов: Бортовая система диагностики тягового подвижного состава Система управления и обеспечения безопасности движения тягового подвижного состава Способ контроля нахождения подвижного состава на участке пути и устройство для его осуществления Бортовое устройство для диагностики состояния рельсового пути Автоматизированная система измерений динамических характеристик и выявления вагонов с отрицательной динамикой Автоматизированная диагностическая система контроля технического состояния элементов подвески объектов железнодорожного транспорта Итоги поисков представлены в таблице 3.1. Таблица 3.1 – Анализ существующих изобретений (поиск патентов)

Для устранения вышеперечисленных недостатков предлагаю провести следующие мероприятия ,которые направлены на повышение надежности кабельных линий связи: правильный выбор типа кабеля, трассы и глубины его прокладки, применение защитных устройств от механических повреждений, токов молнии, коррозии, улучшение организации службы эксплуатации, повышение квалификации обслуживающего линию персонала, оснащение измерительной техникой проведение технического надзора за состоянием трассы кабеля. |