Сборник лабораторнопрактических работ по учебной дисциплине мдк 01. 01

Скачать 4.61 Mb. Скачать 4.61 Mb.

|

|

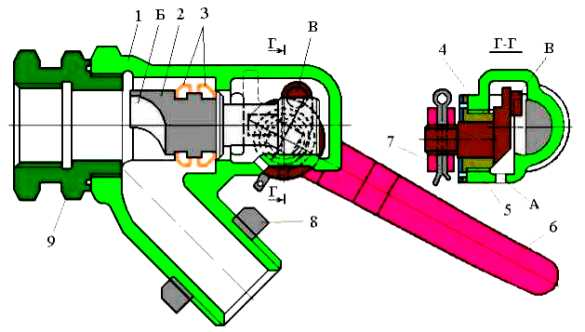

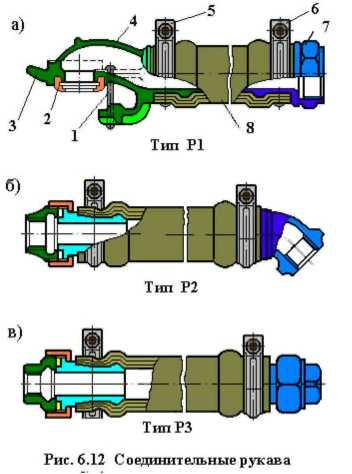

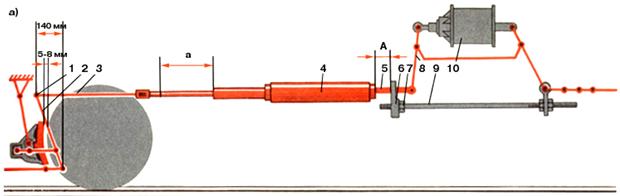

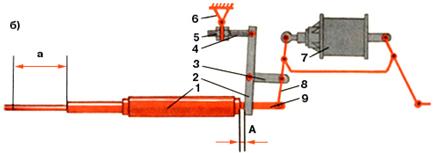

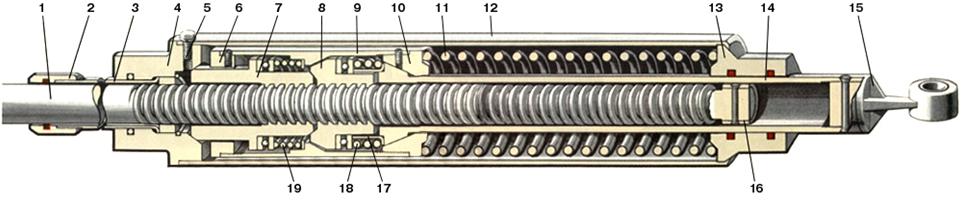

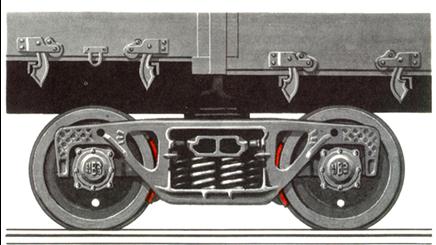

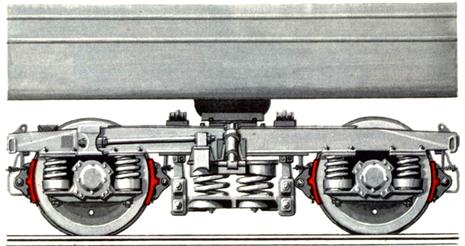

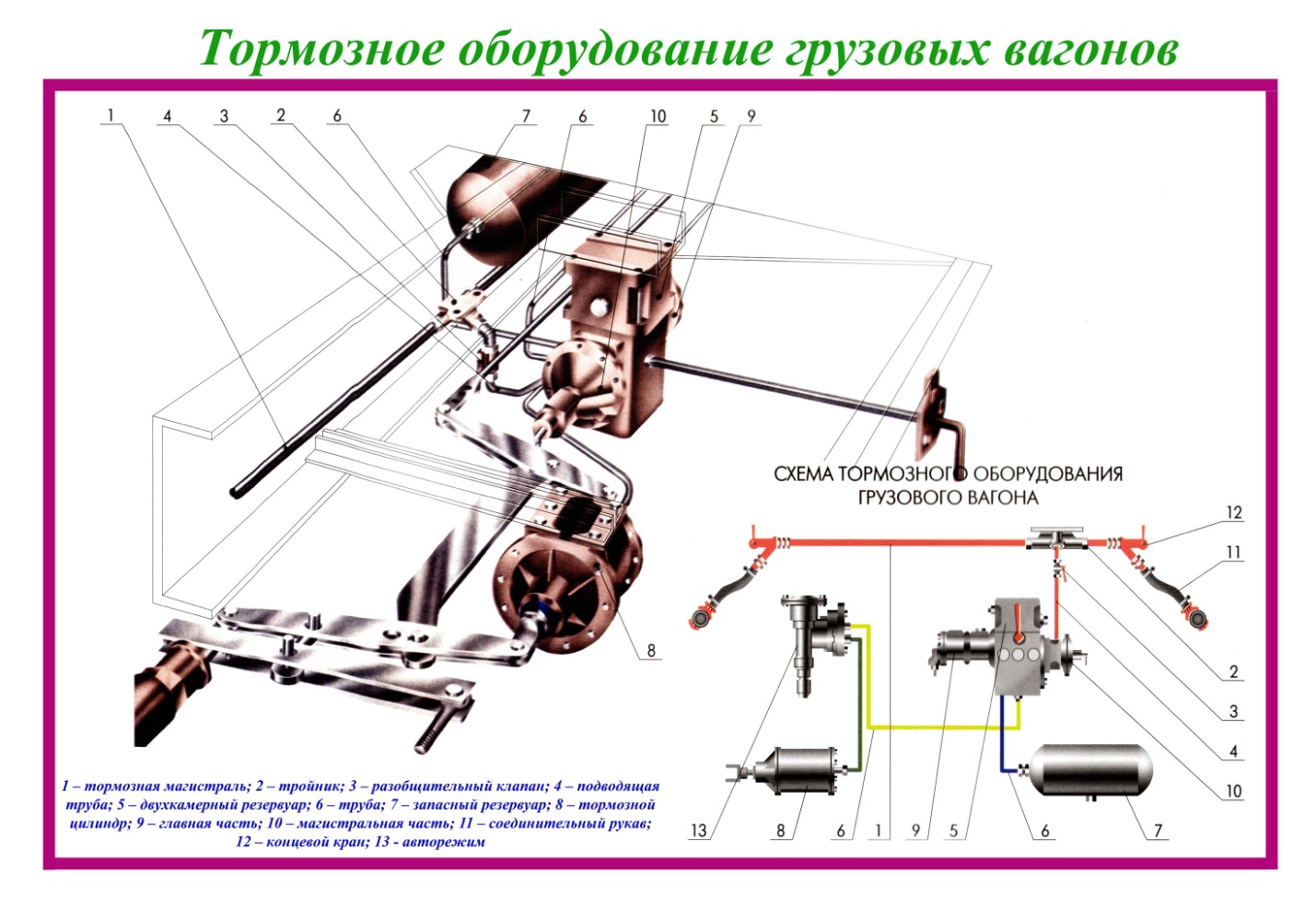

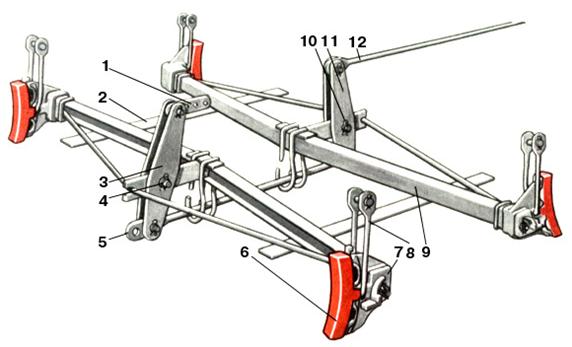

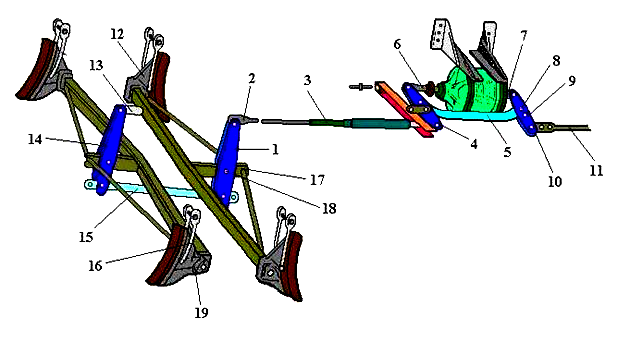

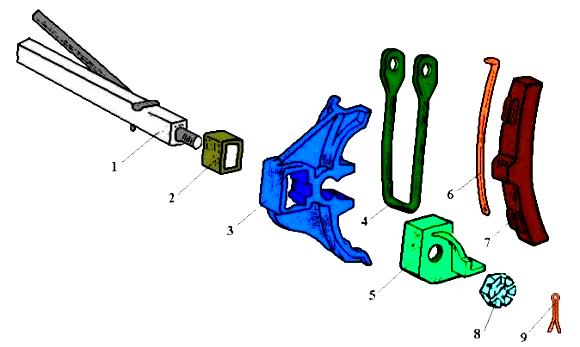

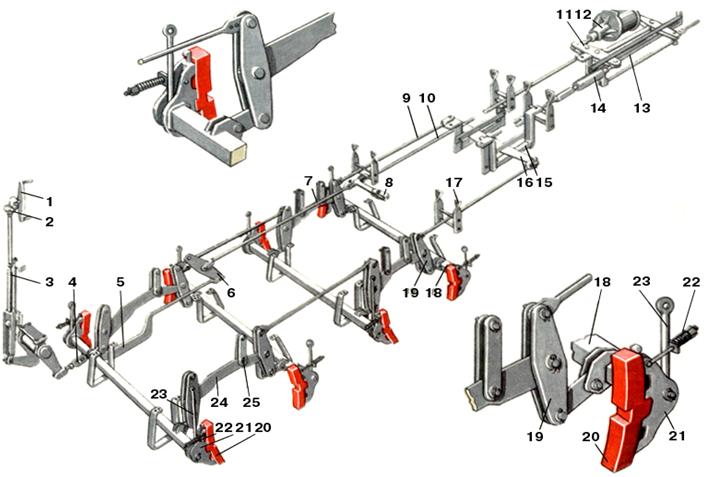

Тема: Устройство и назначение концевого крана, соединителных рцуавов. Цель: «Исследование устройство и назначение концевого крана, соединителных рцуавов» Концевой кран. Концевой кран условный № 190 предназначен для перекрытия тормозной магистрали по обоим концам, а на тяговом подвижном составе, кроме того, и для перекрытия питательной магистрали.  Кран состоит из корпуса 1, клапана 2 с отражателем (полусферической поверхностью) «Б», двух резиновых уплотнительных колец 3, эксцентрикового кулачка 4, гайки 5 и ручки 6, укрепленной на квадрате кулачка шплинтом 7. Контргайка 8 служит для уплотнения и крепления тормозного соединительного рукава на отростке концевого крана. Для перекрытия крана ручку 6 поворачивают вверх до упора, при этом палец «Б» перемещает клапан 2 влево и прижимает левое кольцо 3 к седлу штуцера 9. В этом положении палец «В» проходит за осевую линию примерно на 4° и сжимает левое уплотнительное кольцо на 3 - 4 мм, вследствие чего клапан 2 запирается. Контрольное отверстие «А» диаметром 6 мм при закрытом положении крана сообщает магистраль со стороны соединительного рукава с атмосферой. В открытом положении ручка крана располагается приблизительно вдоль оси отростка, а клапан 2 правым уплотнительным кольцом 3 прижимается давлением сжатого воздуха к седлу в корпусе 1. На грузовых вагонах концевые краны должны быть установлены под углом 60° к вертикальной оси. Такой разворот концевого крана способствует улучшению условий работы соединительных рукавов при движении поезда в кривых участках пути, а также обеспечивает достаточную высоту головок разъединенных рукавов для предохранения их от ударов о детали горочных замедлителей при автоматическом разъединении рукавов на сортировочных горках. На грузовых вагонах концевые краны должны быть установлены под углом 60° к вертикальной оси. Такой разворот концевого крана способствует улучшению условий работы соединительных рукавов при движении поезда в кривых участках пути, а также обеспечивает достаточную высоту головок разъединенных рукавов для предохранения их от ударов о детали горочных замедлителей при автоматическом разъединении рукавов на сортировочных горках. Соединительные рукава Соединительные рукава (Рис. 6.12) предназначены для объединения воздухопроводов единиц подвижного состава в поезде в общую тормозную сеть. Соединительные рукава делятся на разъемные (типа Р1), у которых головки саморасцепляются при повороте их на определенный угол и при разъединении вагонов, и неразъемные (типа Р2 и РЗ) с резьбовым соединением.  Разъемные рукава типа Р1 предназначены для соединения воздушных магистралей смежных единиц подвижного состава. Рукав состоит из резино-тканевой трубки 8, в которой запрессованы наконечник 7 и головка 4 с гребнем 3 и шпилькой 1. На расстоянии 8 - 10 мм от торцов трубки устанавливают хомуты 5, стягиваемые болтами 6. Место соединения двух головок уплотняется резиновым кольцом 2. Срок годности рукава - 6 лет. уплотнительного кольца - 3 года. Неразъемные рукава типов Р2 и РЗ служат для сообщения трубопроводов тормозных цилиндров, расположенных на тележках, с воздухораспределителями, а также воздухопроводов между кузовами и тележками подвижного состава. Соединительные рукава усл.№ 452 применяются для соединения между собой питательных магистралей локомотивов. Для исключения возможности ошибочного соединения питательной магистрали с тормозной, резино-тканевые трубки этих рукавов укорочены до 300 мм. Головки рукавов окрашивают в соответствующие цвета тех магистралей, на которых они установлены. Соединительный рукав должен иметь три контрольных обозначения: тиснение на резино-тканевой трубке с указанием предприятия-изготовителя, квартала и года изготовления; металлическая пластинка под хомутом наконечника с указанием пункта комплектования или ремонта рукава и даты; бирка с указанием даты и места испытания рукава. Состояние соединительных рукавов проверяется при всех видах ремонта. Рукава с протертыми местами или трещинами и надрывами до оголения текстильного слоя, имеющие внутренние отслоения, а также со сроком службы более 6 лет и не имеющие клейма даты изготовления заменяются новыми, Протертость и образование сетки мелких трещин на верхнем слое резины не являются браковочными признаками. Головки соединительных рукавов осматриваются и проверяются шаблоном. Неисправная головка заменяется. Зазор между ушками хомута должен быть в пределах 7 - 16 мм при крепко затянутых болтах. Соединительные рукава на ТР-2. ТР-3 и капитальных ремонтах локомотивов и МВПС должны быть испытаны: на прочность - гидравлическим давлением 13 кгс/см2 рукава питательной магистрали; 10 кгс/см2 рукава тормозной магистрали, воздухопроводов тормозных цилиндров и вспомогательного тормоза локомотива в течение 2 минут; на герметичность - пневматическим давлением 8,0 кгс/см2 в течение 3 минут в водяной ванне. Появление на поверхности резино-тканевой трубки вновь скомплектованных и бывших в эксплуатации рукавов пузырьков в начале испытания с последующим их исчезновением браковочным признаком не является. на проходимость - визуальный контроль внутреннего состояния рукава. Вывод: Лабораторно-практическая работа № 4. Тема: Устройство и назначение авторегуляторов. Цель: «Исследование устройство и назначение авторегуляторов» Выполнение работы .Авторегулятор служит для автоматического поддержания заданного выхода штока по мере износа колодок. Установлен на тяге ТРП. В основном на грузовых и пассажирских вагонах применяется авторегулятор 574 Б, который за одно торможение стягивает ТРП на 11мм. На вагонах, используемых в эксплуатации на крутых затяжных спусках применяются авторегуляторы РТРП – 675, который стягивает ТРП за одно торможение на 20мм. Устройство. Оба авторегулятора одинаковой конструкции у РТРП – 675 удлинённый корпус с крышкой. Имеет корпус в виде цилиндра 12. С одной стороны у него ввернута головка 4, которая фиксируется болтом 5, с другой стороны развальцована крышка 13, на наружной поверхности крышки и головки шестигранник под ключ. Через осевое отверстие головки входит регулировочный винт 1, с этой стороны он имеет двухходовую прямоугольную резьбу, ее наружный участок закрыт защитной трубой 3. На конце этого винта метрическая резьба под муфту 2.    Через осевое отверстие крышки входит полый тяговый стержень 14, внутри в него входит винт 1. Внутри корпуса расположен стакан 9, в него с одной стороны ввернута тяговая втулка 10, а с другой стороны крышка 6. Они фиксируются винтами. На тяговую втулку действует усилие возвратной пружины 11, которая установлена с предварительной затяжкой. Внутри стакана регулировочная 8 и вспомогательная гайка 7, навернутая на регулировочный винт, на эти гайки действуют усилия пружин 18 и 19 через упорные шарикоподшипники. Внутренняя полость заполняется густой смазкой. Ушко регулятора соединяется со штоком ТЦ приводом. Авторегулятор имеет привод: на грузовых вагонах рычажный (рисунок б), на пассажирских - стержневой (рисунок а) и рычажный. Для авторегулятора согласно инструкции устанавливают два контрольных зазора: А – зазор между крышкой корпуса и рычагом (упором). От этого размера зависит выход штока, который будет поддерживать авторегулятор, устанавливается согласно инструкции при постановке на вагон (для грузовых вагонов при чугунных колодках - 40 - 60 мм, а при композиционных - 35-50мм). а – зазор между торцом защитной трубы и началом резьбы под муфту на регулировочном винте, этот размер наибольший при постановке новых колодок. По мере износа колодок авторегулятор стягивает ТРП и он уменьшается. Согласно инструкции минимальный допустимый размер «а», в грузовых вагонах 150мм, пассажирских 250мм. Работа. Авторегулятор механического действия, если выход штока в норме, то авторегулятор работает как жесткая тяга: При торможении шток ТЦ выходит, а через рычаг 8 вправо перемещается стержень 14 регулятора, откуда усилие через головку 4 и вспомогательную гайку 7 передается на регулировочный винт 1. По мере износа колодок, выход штока увеличивается. Когда выход будет больше нормы, в момент прижатия крышки корпуса в упор, колодки еще не прижмутся к колесам, поэтому шток выходит дальше. Стержень продолжает перемещаться вправо, а корпус стоит на месте. При этом пружина 11 внутри корпуса сжимается, между головкой и вспомогательной гайкой 7 образуется зазор. Под действием пружины 19 вспомогательная гайка наворачивается на винт и образуется зазор между вспомогательной и регулировочной гайками. В результате - тяга стягивается и размер а - уменьшается. При отпуске тормозов шток уходит в ТЦ, стержень перемещается влево, а за ним, под действием пружины 11 и стакан 9. Освобождается регулировочная гайка, которая под действием пружины 18 наворачивается на винт до упора во вспомогательную гайку. За одно торможение ТРП стягивается примерно на 10мм. При этом уменьшается зазор между колодками и колесами и соответственно выход штока. Вывод: Лабораторно-практическая работа № 5. Тема: Исследование конструкции тормозных рычажных передач. Цель: «Исследование конструкции тормозных рычажных передач» РП служит для передачи усилия от штока ТЦ на колодки с определенным выигрышем в силе и равномерным распределением этого усилия по колесным парам. По действию на колесо различают рычажные передачи с односторонним и двусторонним нажатием колодок. Выбор конструкции рычажной передачи зависит от количества тормозных колодок, которое определяется необходимой величиной тормозного нажатия и допускаемым удельным давлением на колодку. Тормозная рычажная передача с двусторонним нажатием колодок имеет преимущества по сравнению с односторонним нажатием. При двухстороннем нажатии колодок колесная пара не подвергается выворачивающему действию в буксах в направлении силы нажатия колодок; удельное давление на каждую колодку меньше, следовательно, меньше износ колодок; коэффициент трения между колодкой и колесом больше, однако рычажная передача при двустороннем нажатии значительно сложнее по конструкции и тяжелее, чем при одностороннем, а температура нагрева колодок при торможении выше. С применением композиционных колодок недостатки одностороннего нажатия становятся менее ощутимыми вследствие меньшего нажатия на каждую колодку и более высокого коэффициента трения. Передаточное число характеризует во сколько раз сила нажатия колодок больше силы давления воздуха в ТЦ. Например, для четырехосного полувагона передаточное число n = 8,9 (чуг.) или 5,7 (комп.); для пассажирского вагона n = 12 (чуг.) или 5,3 (комп.); для ЧМЭ3 передаточное число n =5,4 (т.е. в 5,4 раза); для 2ТЭ10М n = 7,8. Одностороннего действия Двухстороннего действия   ТРП грузового вагона. ТРП вагонов подразделяются на: 1) ТРП с симметричным расположением ТЦ. 2) ТРП с несимметричным расположением ТЦ. 3) ТРП с раздельным торможением тележек. ТРП с симметричным расположением ТЦ можно подразделять на 2 части. 1) Расположение под рамой вагона. 2) ТРП тележек. Под рамой вагона в центре крепится ТЦ, к штоку ТЦ с одной стороны крепится ведущий горизонтальный рычаг, а к кронштейну задней крышки ведомый горизонтальный рычаг. Положение затяжки рычагов устанавливается в зависимости от типа колодок. Другой стороной соединён с одной тележкой, через авторегулятор, муфту, короткую продольную тягу, а ведомый горизонтальный рычаг через длинную продольную тягу соединён с ТРП второй тележки. ТРП каждой тележки между колесными парами имеют 2 триангеля, на которых с каждой стороны закреплены тормозные башмаки, а на них колодки. Тормозные башмаки, соответственно и триангели подвешены с помощью подвесок тормозного башмака на кронштейнах боковых рам тележек. На распорке триангеля закреплён вертикальный рычаг, в нижних точках они соединяются распоркой, тягой, которая проходит через две скобы для равномерного износа колодок. Внутренней вертикальный рычаг в верхней точке соединён с продольной тягой, а внешнийчерез серьгу с кронштейном надрессорной балки.   К механической части тормоза предъявляют следующие требования: рычажная передача должна обеспечивать равномерное распределение усилий по всем тормозным колодкам (накладкам); величина усилия практически не должна зависеть от углов наклона рычагов, выхода штока тормозного цилиндра (при сохранении в нем расчетного давления сжатого воздуха) и износа тормозных колодок (накладок) в пределах установленных эксплуатационных нормативов; рычажная передача должна быть оснащена автоматическим регулятором, поддерживающим зазор между колодками и колесами (накладками и дисками) в заданных пределах независимо от их износа; автоматическое регулирование рычажной передачи должно обеспечиваться без ручной перестановки валиков до предельного износа всех тормозных колодок; ручная перестановка валиков допускается для компенсации износа колес; автоматический регулятор должен допускать уменьшение выхода штока тормозного цилиндра без регулировки его привода на особо крутых затяжных спусках, где установлены уменьшенные нормы выхода штока; при отпущенном тормозе тормозные колодки должны равномерно отходить от поверхности катания колес; шарнирные соединения тормозной рычажной передачи для упрощения ремонта и увеличения срока службы оснащаются износостойкими втулками; рычажная передача должна иметь достаточную прочность, жесткость и при необходимости демпфирующие устройства (например, резиновые втулки в шарнирах подвесок башмаков грузовых вагонов), исключающие изломы деталей рычажной передачи под действием вибраций; на подвижном составе должны быть предохранительные устройства, предотвращающие падение на путь и выход за пределы очертаний габарита деталей рычажной передачи при их разъединении, изломе или других неисправностях; предохранительные устройства при нормальном состоянии рычажной передачи не должны нагружаться усилиями, которые могут вызывать их излом. Для всех грузовых вагонов колеи 1520 мм характерной особенностью конструкции тормозной рычажной передачи является одностороннее нажатие тормозных колодок на колеса и возможность применения чугунных и композиционных колодок. Настройка рычажной передачи на определенный тип тормозных колодок выполняется перестановкой валиков затяжки 1-2 в соответствующие отверстия горизонтальных рычагов тормозного цилиндра). Ближние к тормозному цилиндру отверстия к используются при композиционных колодках, а дальние отверстия ч - при чугунных колодках.  Устройство тормозной рычажной передача четырехосного грузового вагона показано на рисунке. Шток 6 поршня тормозного цилиндра и кронштейн мертвой точки 7 соединены валиками с горизонтальными рычагами 10 и 4, которые в средней части связаны между собой затяжкой 5. Затяжка 5 устанавливается в отверстия 8 при композиционных колодках, а при чугунных колодках в отверстие 9. С противоположных концов рычаги 4 и 10 сочленены валиками с тягой 11 и авторегулятором 3. Нижние концы вертикальных рычагов 1 и 14 соединены между собой распоркой 15, а верхние концы рычагов 1 соединены с тягами 2, верхние концы крайних вертикальных рычагов 14 закреплены на рамах тележек с помощью серег 13 и кронштейнов. Триангели 17, на которых установлены башмаки 12 с тормозными колодками, соединены валиками 18 с вертикальными рычагами 1 и 14. Для предохранения от падения на путь триангелей и распорок в случае их разъединения или обрыва предусмотрены предохранительные угольники 19 и скобы.Тормозные башмаки и триангели 17 подвешены к раме тележки на подвесках 16. Тяговый стержень регулятора 3 соединен с нижним концом левого горизонтального рычага 4, а регулирующий винт — с тягой 2. При торможении корпус регулятора 3 упирается в рычаг, соединенный с горизонтальным рычагом 4 затяжкой. Аналогичную рычажную передачу, отличающуюся только размерами горизонтальных рычагов, имеют полувагоны, платформы, цистерны и др. Действие рычажной передачи четырехосного вагона подобно действию рассмотренной выше рычажной передачи. Для ручной регулировки рычажной передачи в тягах 2, серьгах 13 и затяжках 15 имеются запасные отверстия. Привод ручного тормоза посредством тяги соединен с горизонтальным рычагом 4 в точке соединения с штоком 6 тормозного цилиндра, поэтому действие рычажной передачи будет такое же, как и при автоматическом торможении, но процесс совершается медленнее. В таблице приведены характеристики рычажных передач основных типов грузовых вагонов, эксплуатируемых на железных дорогах России.  Наиболее ответственными деталями рычажной передачи грузовых вагонов являются триангели с глухой посадкой тормозных башмаков 3.  Закладка 2 устанавливается с внутренней стороны башмака. Размещенный за башмаком наконечник 5 ложится на полочку боковой рамы тележки в случае обрыва подвески 4 и предохраняет триангель от падения на путь. Смонтированные на цапфах детали закрепляются корончатыми гайками 8 и фиксируются шплинтами 9. Колодки 7 крепятся в башмаках чеками 6. Триангель шарнирно соединяется с боковыми рамами тележки посредством подвесок 4. Все грузовые вагоны должны иметь подвески башмаков с резиновыми втулками в отверстиях. Это позволяет снять нагрузки с подвески, вызывающие усталостные трещины, предупреждает изломы и падение деталей на путь. ТРП пассажирского вагона  Тормозная рычажная передача пассажирского вагона в отличие от передач грузовых вагонов выполнена с двусторонним нажатием колодок. Вместо триангелей на цапфах траверс 18 установлены башмаки 21 с тормозными колодками 20. Вертикальные рычаги 19 и затяжки 24 прикреплены к раме тележки на подвесках 25. Траверсы вместе с башмаками и колодками подвешены на одинарных подвесках 23. Кроме горизонтальных рычагов 11, имеются и промежуточные рычаги 16, соединенные с вертикальными рычагами 19 тягами 9. Для автоматической регулировки рычажной передачи установлен регулятор 14 хода поршня тормозного цилиндра 12. Привод ручного тормоза состоит из рукоятки 1, пары конических шестерен 2, винта 3, стяжной муфты 4 и тяги 5, соединенной с рычагом 6. Последний связан тягой 7 с рычагом 8 и далее тягой10 с горизонтальным рычагом 11. Положение колодок фиксируется пружинным механизмом 22. Скобы 13, 15 и 17 предохраняют детали рычажной передачи от падения на путь. Вывод: Лабораторно-практическая работа № 6. |