РИАП. Сборник задач По дисциплине Машины и Оборудование для Добычи и Подготовки Нефти и Газа

Скачать 3.32 Mb. Скачать 3.32 Mb.

|

|

Задача 6. Прочностной расчет колонны гибких труб. Произвести прочностной расчет колонны гибких труб, используемых совместно с винтовым забойным двигателем для разбуривания песчаной пробки на забое скважины. Исходные данные см. в таблице 6.1. Таблица 6.1- исходные данные к задаче 6

Найти: 1. Угол закручивания колонны гибких труб по глубине, характеристикам сечения и материала трубы, действующему тормозному моменту от винтового забойного двигателя. 2. Найти эквивалентное действующее напряжение под стриппером по критерию Мозеса, сравнить с пределом текучести, взятым с запасом прочности 1.2. 3. Найти максимальное действующее напряжение при изгибе колонны гибких труб на барабане и гусаке в процессе СПО. 4. Рассчитать количество циклов напряжений, которые испытывает гибкая труба в процессе одного спуска-подъема. Технические характеристики гибких труб отечественного производства смотри в таблицах 6.2 и 6.3. Таблица 6.2- технические характеристики стали для изготовления гибких труб в бунтах

Таблица 6.3– технические характеристики гибких стальных труб в бунтах

Таблица 6.4– техническая характеристика ВЗД

Ход решения: 1. Рассчитаем угол закручивания КГТ от действия вращающего момента ВЗД Д-108. Методику расчета заимствуем из [Р.Х. Гафаров, Р.Г. Шарафиев, Р.Г. Ризванов. Краткий справочник инженера-механика. Уфа, 1995 г]. Модуль сдвига материала гибкой трубы, Па:  (6.1) (6.1)где Е=2×1011 Па модуль Юнга для стали;  коэффициент Пуассона для стали; отсюда G=7.7×1010 Па; коэффициент Пуассона для стали; отсюда G=7.7×1010 Па;Полярный момент инерции сечения КГТ, м4:  (6.2) (6.2)Где  наружный диаметр гибкой трубы, м; наружный диаметр гибкой трубы, м;  – внутренний диаметр гибкой трубы, м. – внутренний диаметр гибкой трубы, м.Тогда абсолютный угол закручивания КГТ на длине H равен  рад рад (6.3) (6.3)Где  – максимальный девствующий крутящий момент на КГТ; H– глубина скважины, м. – максимальный девствующий крутящий момент на КГТ; H– глубина скважины, м.2. Расчет на прочность КГТ в наиболее нагруженном месте– на входе в стриппер (устьевой герметизатор) с учетом одновременного действия нескольких видов напряжений. При расчетах КГТ на прочность зарубежные специалисты [К. Ньюман. Предельные механические нагрузки на ГНКТ. Журнал «Время колтюбинга» №31 март 2010] рекомендуют использовать модель, рассчитывающая предельные механические нагрузки согласно критерию текучести Мозеса. Эта модель имеет хорошую сходимость с данными испытаний. Начальный предел текучести рассчитывается на основе комбинации трех главных напряжений (осевое напряжение, радиальное напряжение, тангенциальное напряжение) и касательного напряжения, вызванного действием вращающего момента. Эквивалентное напряжение по Мозесу, Па:  (6.4) (6.4)Где  – тангенциальное напряжение, Па: – тангенциальное напряжение, Па: (6.5) (6.5)Где  давление промывочной жидкости, Па. давление промывочной жидкости, Па. – радиальное напряжение, Па; – радиальное напряжение, Па; (6.6) (6.6) – осевое напряжение, Па; – осевое напряжение, Па; (6.7) (6.7)Где  – масса 1 погонного метра гибкой трубы в кг. – масса 1 погонного метра гибкой трубы в кг. – касательное напряжение, Па. – касательное напряжение, Па. (6.8) (6.8)Где W полярный момент сопротивления сечения, м3  (6.9) (6.9)Эквивалентное напряжение сравнивается с пределом текучести, взятому с запасом прочности 1.2. 3. Расчет напряжений, возникающих в гибкой трубе при изгибе на барабане. Максимальное нормальное напряжение, возникающее в гибких трубах при изгибе на барабане установки: max = Edнар/2R(6.10) Где R– это радиус барабана установки, обычно он равен 1.2–1.7 м. По полученному значению максимального нормального напряжения сделать вывод о характере нагружения гибкой трубы при изгибе на барабане установки. Задача 7. Выполнения экиза рабочего колеса и направляющего аппарата ЭЦН. По заданному варианту ЭЦН определить: 1 .Коэффициент быстроходности рабочего колеса  . .2.По коэффициенту быстроходности и схемам рабочих колес и направляющих аппаратов определить основные размеры деталей. 3. Начертить в любой программе САПР или вручную эскизы рабочих колес и направляющих аппаратов по полученным размерам в стандартном масштабе. Таблица 7.1

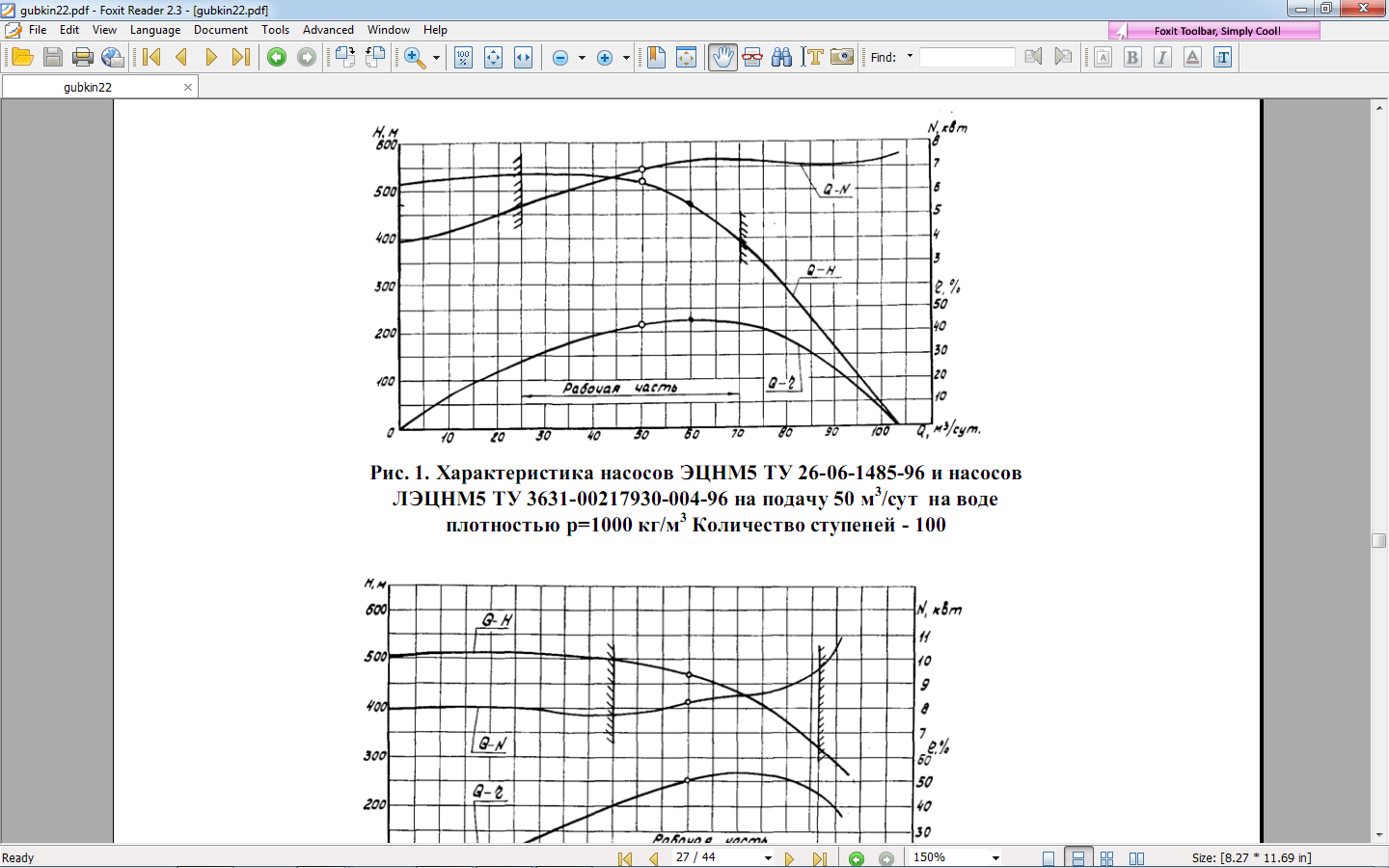

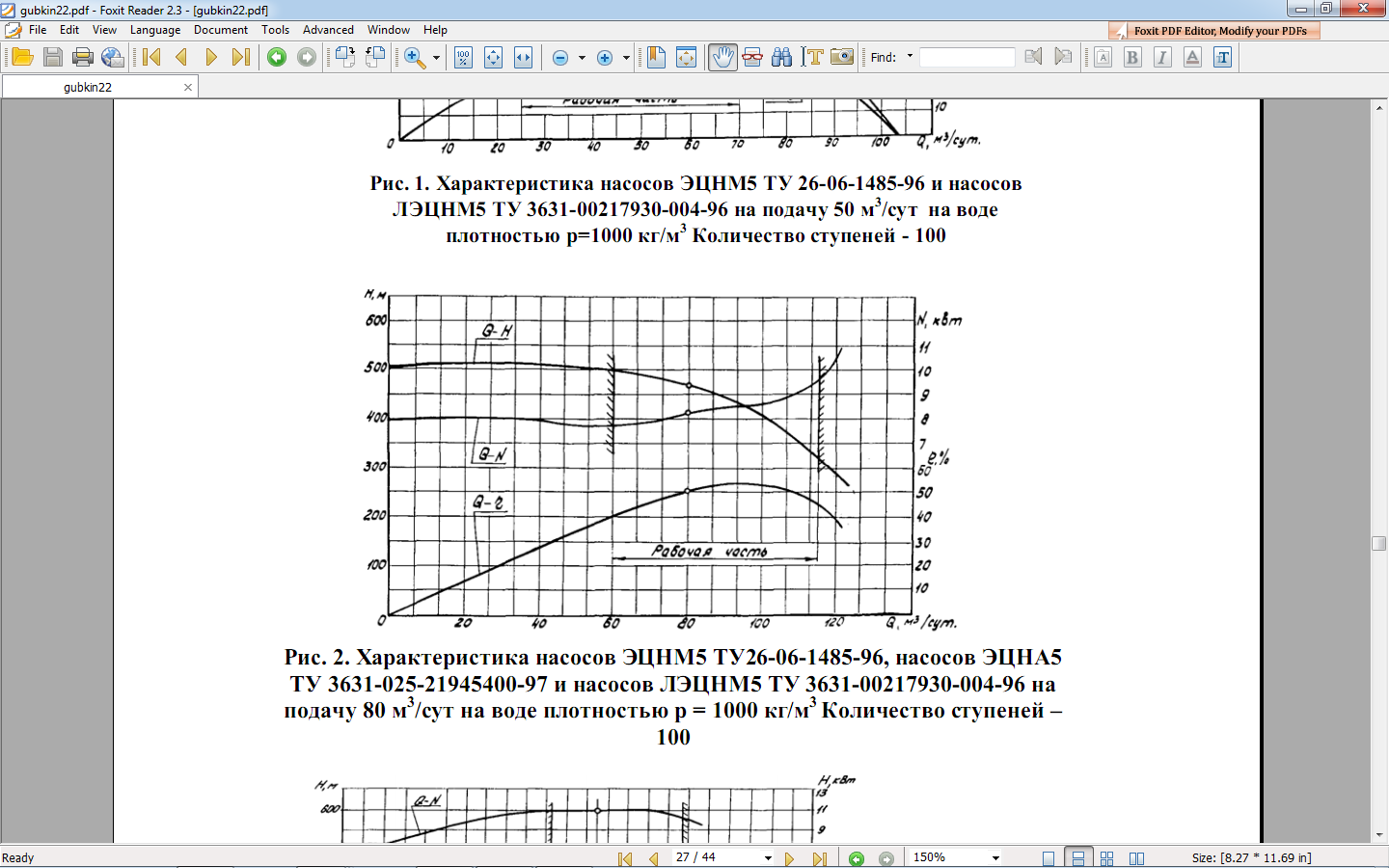

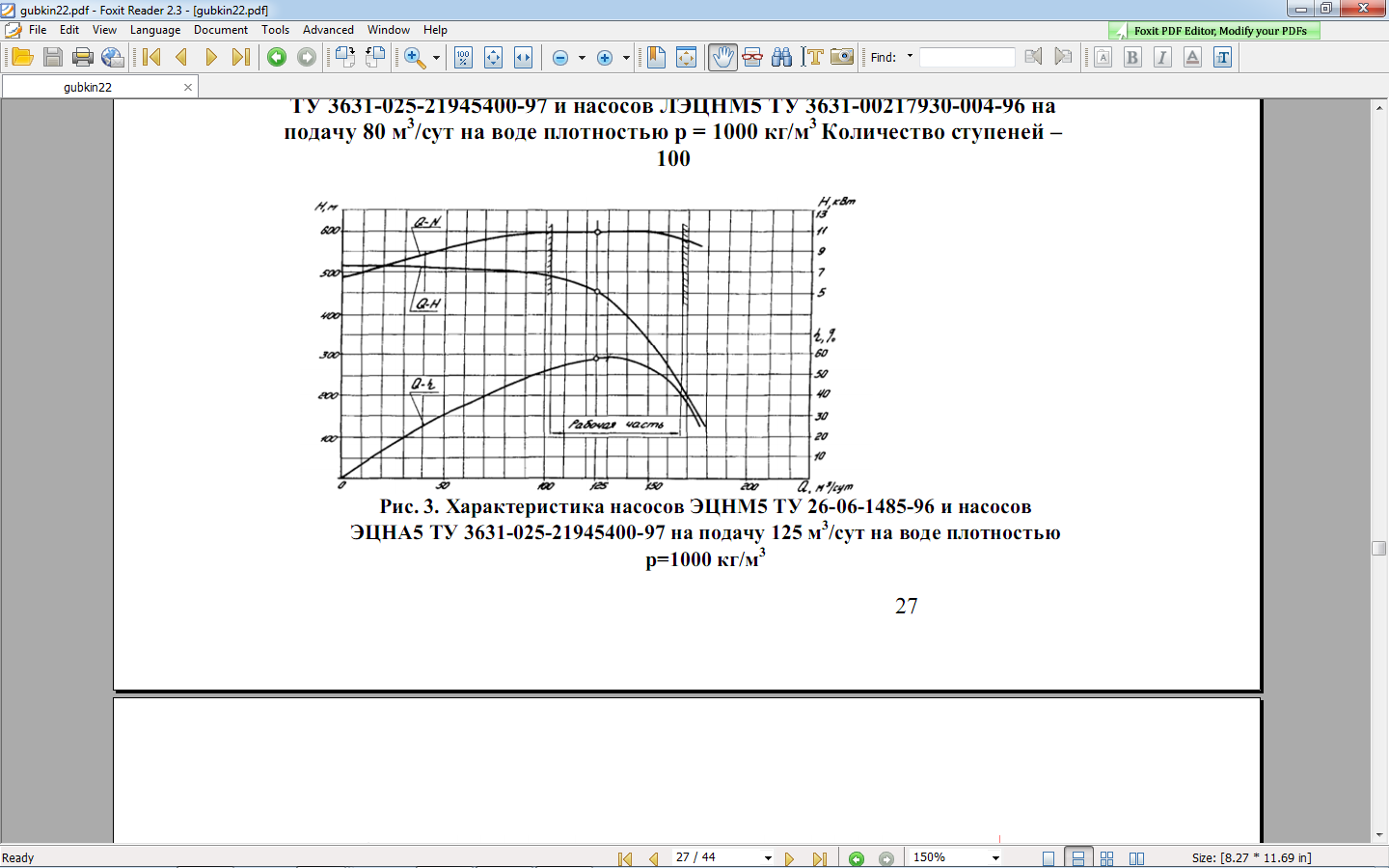

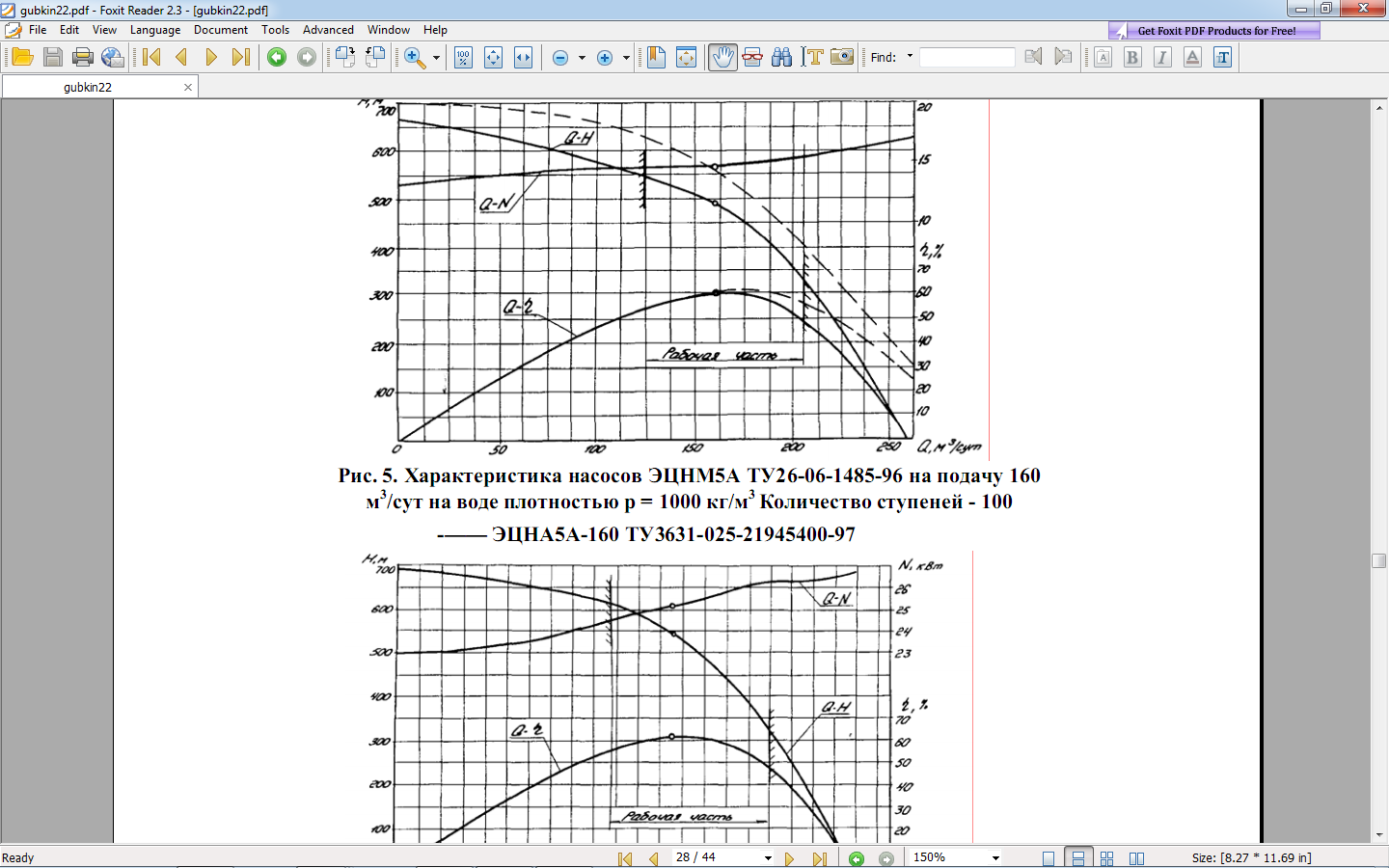

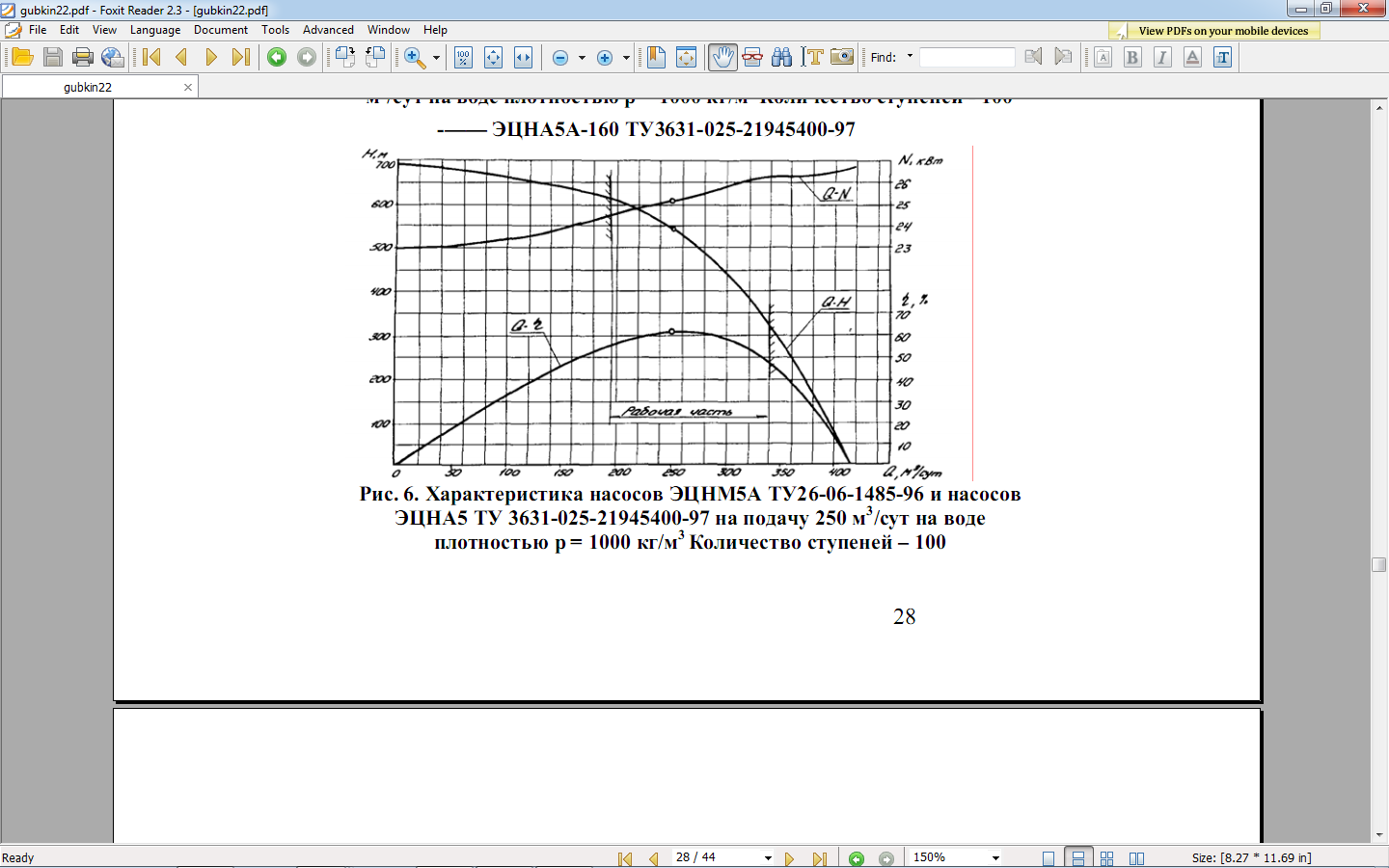

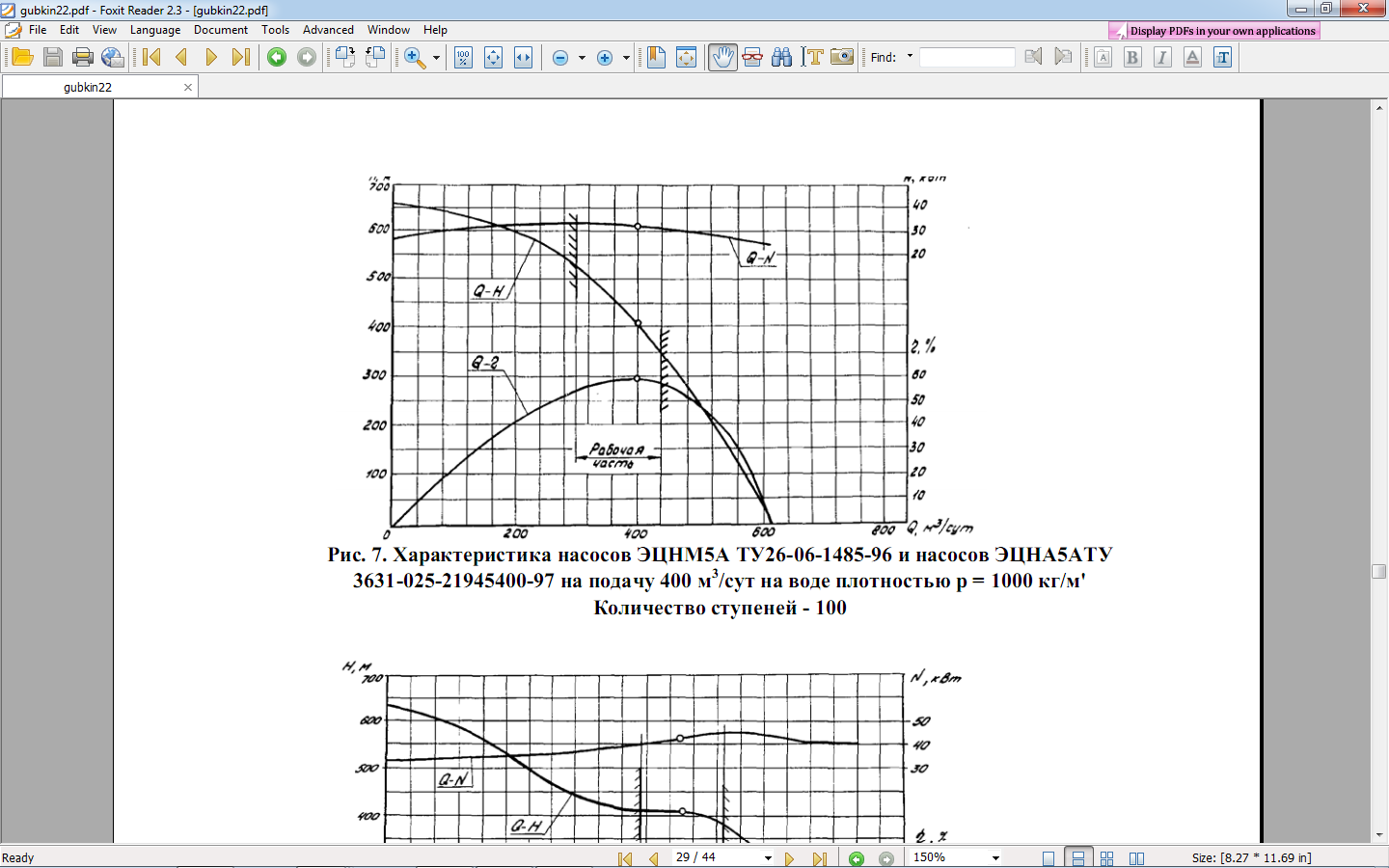

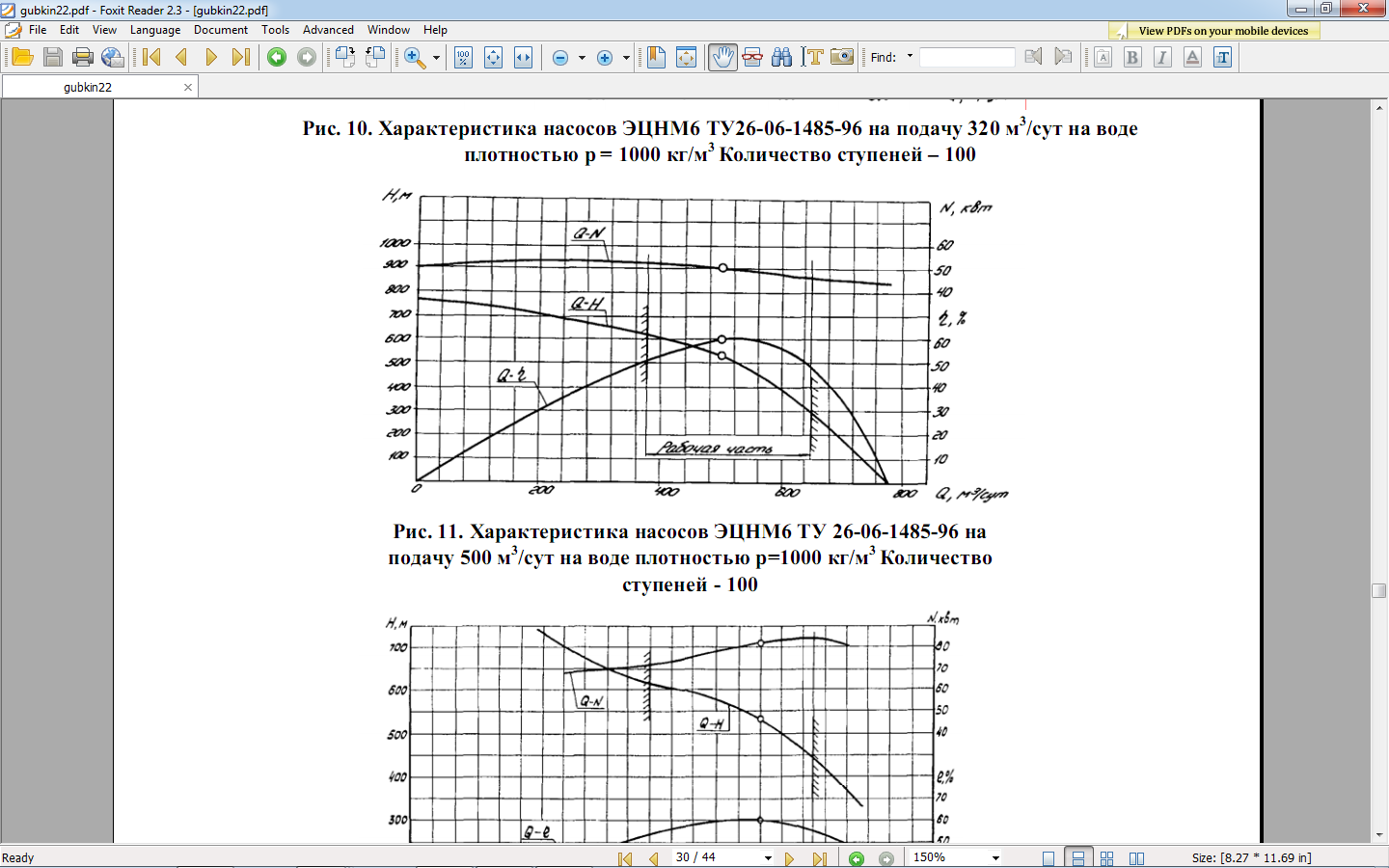

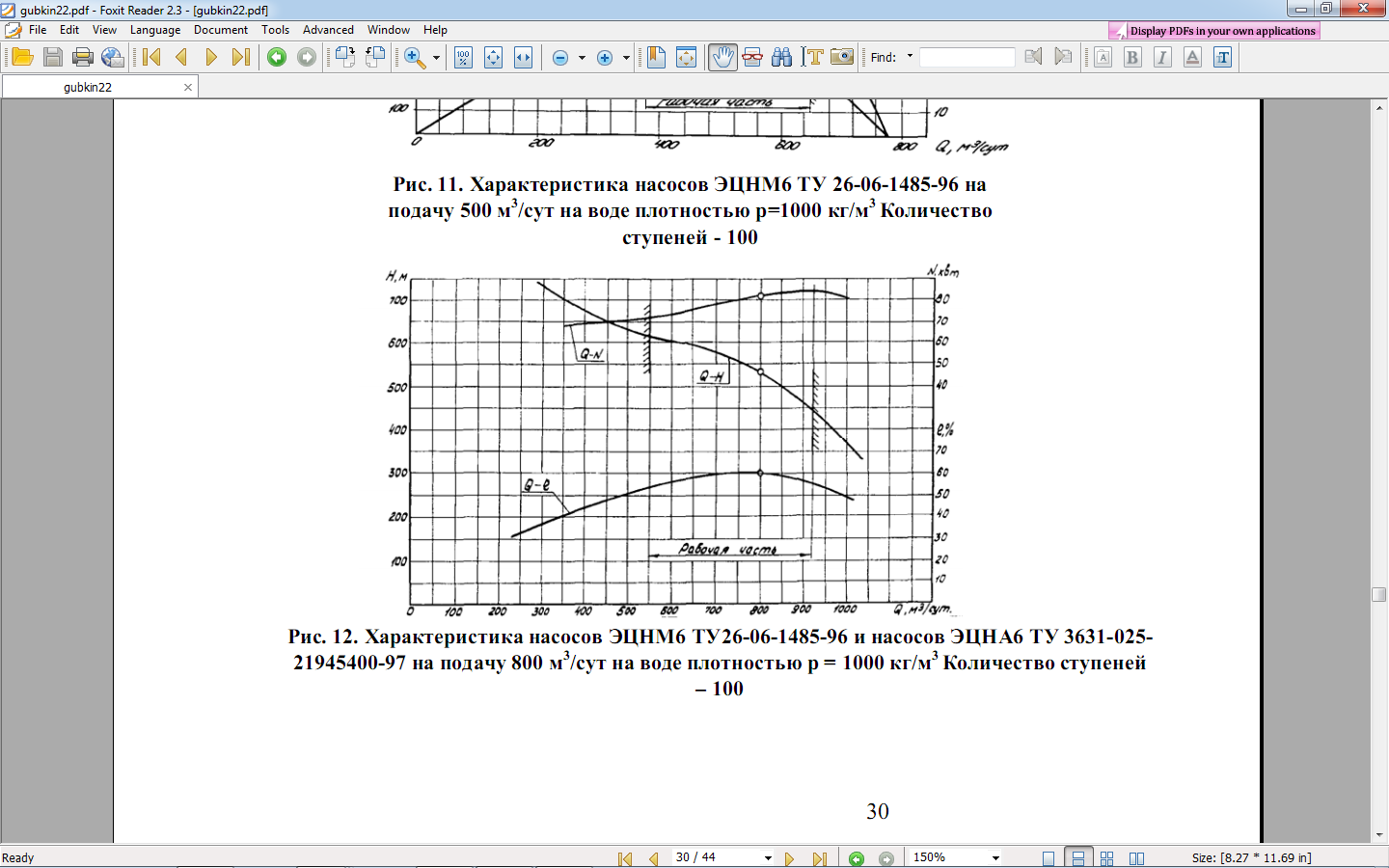

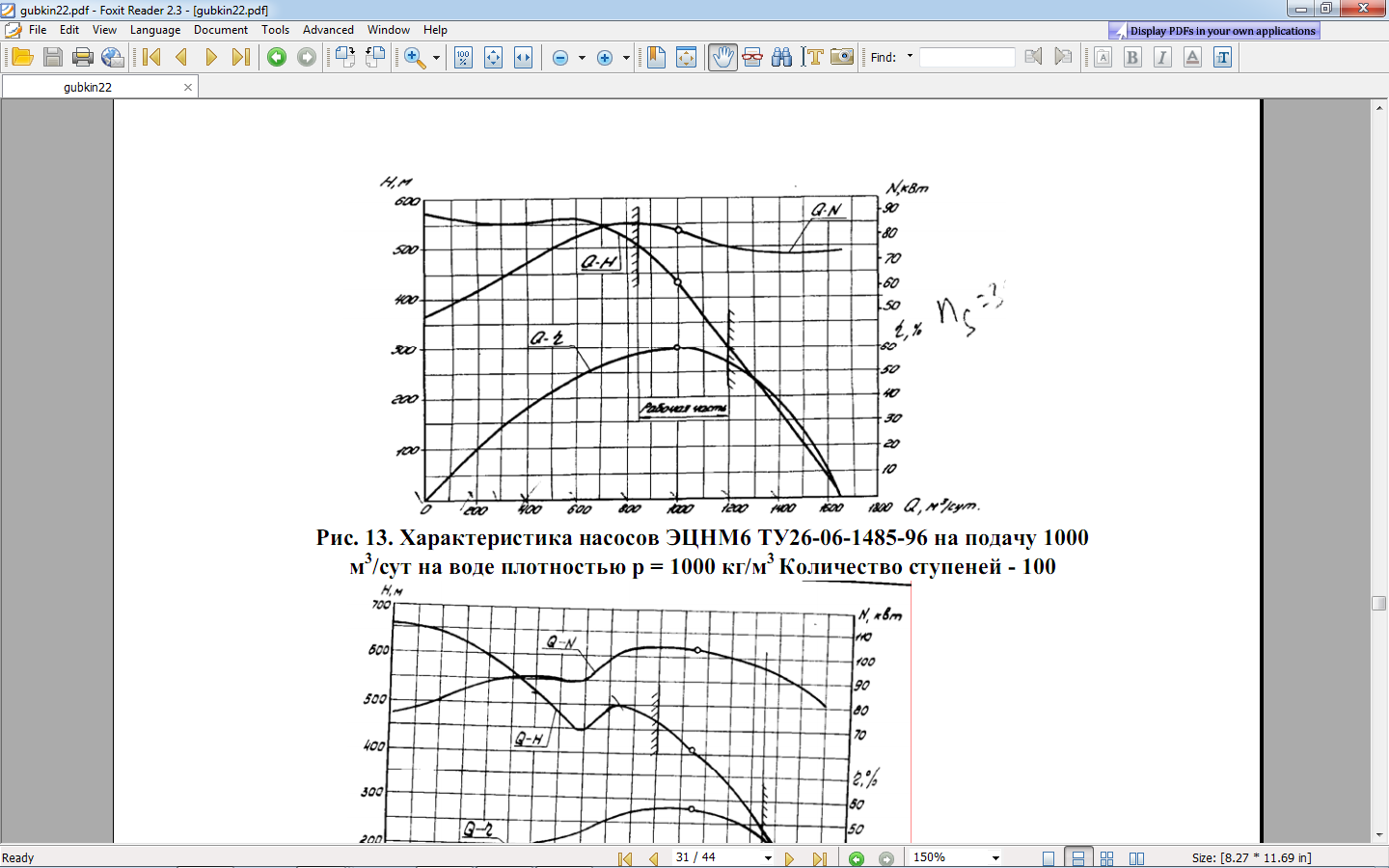

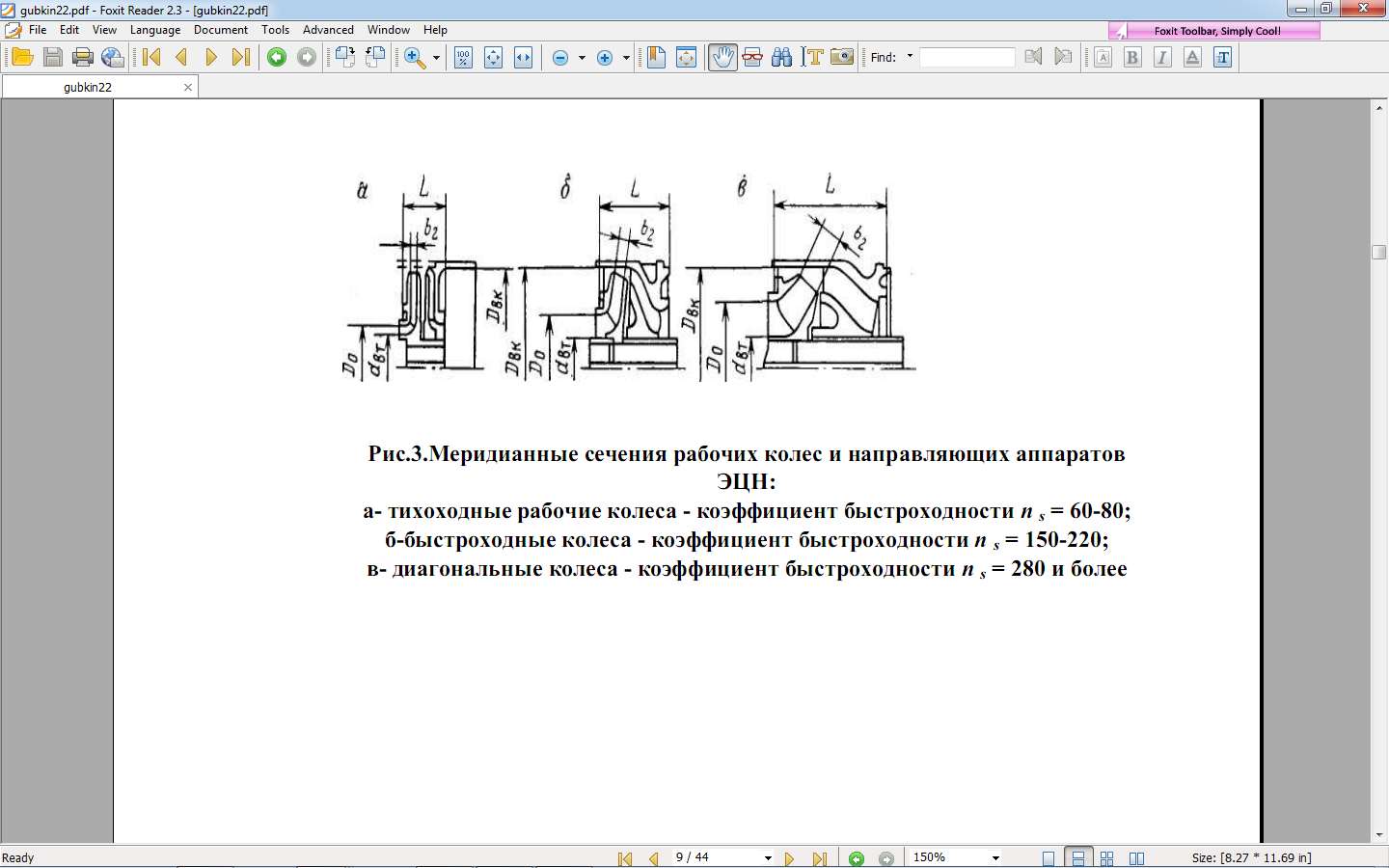

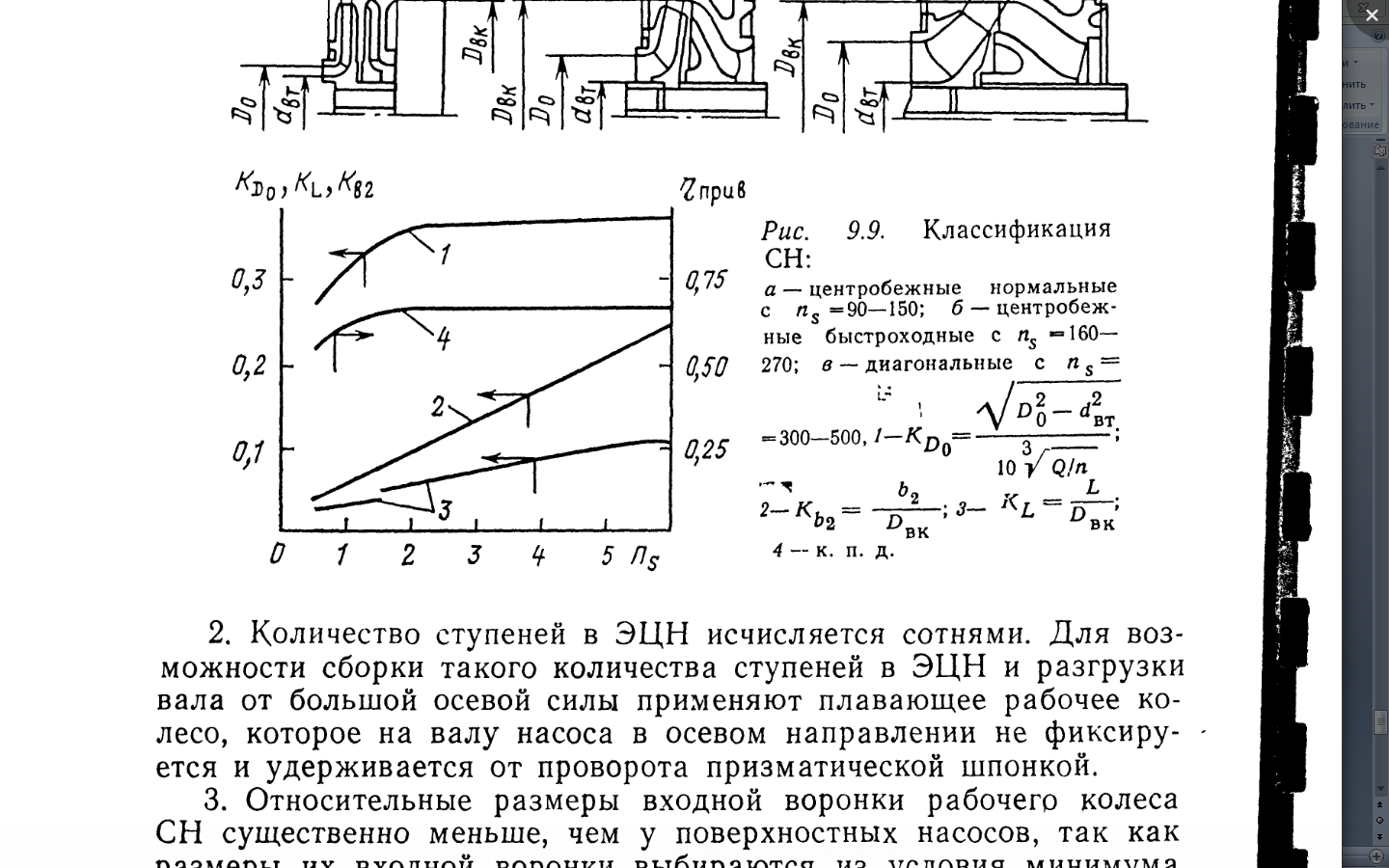

Характеристики насосов ЭЦН смотри в рисунках 7.1-7.9.  Рисунок 7.1– характеристика насосов ЭЦНМ5-50 на воде, количество ступеней-100  Рисунок 7.2– характеристика насосов ЭЦНМ5-80 на воде, количество ступеней-100  Рисунок 7.3– характеристика насосов ЭЦНМ5-125 на воде, количество ступеней-100  Рисунок 7.4– характеристика насосов ЭЦНМ5А-160 на воде, количество ступеней-100  Рисунок 7.5– характеристика насосов ЭЦНМ5А-250 на воде, количество ступеней-100  Рисунок 7.6– характеристика насосов ЭЦНМ5А-400 на воде, количество ступеней-100  Рисунок 7.7– характеристика насосов ЭЦНМ6-500 на воде, количество ступеней-100  Рисунок 7.8– характеристика насосов ЭЦНМ6-800 на воде, количество ступеней-100  Рисунок 7.9– характеристика насосов ЭЦНМ6-1000 на воде, количество ступеней-100 Ход решения: По выбранному типа насоса и его характеристике из рис. 7.1-.7.9 рассчитывается коэффициент быстроходности  ступени центробежного насоса, который показывает соотношение основных рабочих показателей этого насоса (его одной ступени): ступени центробежного насоса, который показывает соотношение основных рабочих показателей этого насоса (его одной ступени): где n- частота вращения рабочего колеса, об/мин (частота вращения рабочих колес центробежного насоса принимается в пределах 2820-3500 об/мин), Q- подача насоса в оптимальном режиме, м3/с, Н- напор одной ступени насоса в оптимальном режиме, м. в. ст. Эскиз ступени ЭЦН выбирается по полученному коэффициенту быстроходности nS (см. в рисунке 7.10).  Рисунок 7.10– меридианные сечения рабочих колес и направляющих аппаратов ЭЦН: а- ступень нормального центробежного насоса, nS=90-160; б- ступень быстроходного центробежного насоса с nS=160-270; в- диагональная ступень центробежного насоса, nS=270-500. Соотношения между геометрическими размерами ступени центробежного насоса можно найти из номограммы рис. 7.11.  Рисунок 7.11- зависимости: 1– коэффициента эквивалентного диаметра входа  ; 2– коэффициента монтажной длины ступени насоса ; 2– коэффициента монтажной длины ступени насоса  ; 3–коэффициента ширины колеса на выходе ; 3–коэффициента ширины колеса на выходе  ; от коэффициента быстроходности ; от коэффициента быстроходности  , выраженного в сотнях единиц (где Q в м3/с, n в об/мин). , выраженного в сотнях единиц (где Q в м3/с, n в об/мин).При выполнении расчетов необходимо иметь в виду, что минимально допустимая ширина каналов рабочего колеса b2=3.6 мм; внешний диаметр рабочего колеса Dвкна 8-12 мм меньше, чем наружный диаметр корпуса ЭЦН; диаметр втулки рабочего колеса dвт определяется конструктивными и прочностными соображениями и обычно выбирается в пределах 25-40 мм. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||