РИАП. Сборник задач По дисциплине Машины и Оборудование для Добычи и Подготовки Нефти и Газа

Скачать 3.32 Mb. Скачать 3.32 Mb.

|

|

Задача 3. Расчет пакера. Рассчитать: а) минимальную осевую силу, необходимую для установки пакера; б) геометрические характеристики пакера; в) максимальную силу установки пакера; Необходимые исходные данные смотри в таблице 3. Таблица 3- исходные данные к задаче 3

Рисунок 2- расчетная схема к задаче 3 Указания к выполнению: Определение наименьшей величины осевой силы Q, действующей на пакер, обеспечивающей герметичное разобщение ствола скважины по вертикали проводится по формуле:  (3.1) (3.1)где  - перепад давления, воспринимаемый пакером, Па; - перепад давления, воспринимаемый пакером, Па;  - площадь поперечного сечения уплотнительного элемента в деформированном состоянии, м2; G- модуль сдвига резины, Па (для всех вариантов 10 МПа); - площадь поперечного сечения уплотнительного элемента в деформированном состоянии, м2; G- модуль сдвига резины, Па (для всех вариантов 10 МПа);  - радиус резины после деформации, м; - радиус резины после деформации, м;  - наружный радиус резины до деформации, - наружный радиус резины до деформации,  =1.13 для обсадных колонн 146, 168 мм, =1.13 для обсадных колонн 146, 168 мм,  =1.07-1.09 для обсадных колонн 178 и 299 мм; =1.07-1.09 для обсадных колонн 178 и 299 мм;  внутренний радиус уплотнительного элемента, м (совпадает с радиусом корпуса пакера). внутренний радиус уплотнительного элемента, м (совпадает с радиусом корпуса пакера).Определение наибольшей высоты уплотнительного элемента пакера, м:  (3.2) (3.2)где  - коэффициент трения резины о сталь, принимаем равным 0.6. - коэффициент трения резины о сталь, принимаем равным 0.6.Определение оптимальной длины хода штока пакера:  (3.3) (3.3)Определение предельной осевой нагрузки на плашечный захват пакера, при котором не происходит разрушения обсадной колонны:  (3.4) (3.4)где  - предел текучести материала обсадной трубы, Па; - предел текучести материала обсадной трубы, Па;  - внешний диаметр обсадной колонны, м; - внешний диаметр обсадной колонны, м;  - внутренний диаметр обсадной колонны, м; - внутренний диаметр обсадной колонны, м;  - угол конуса плашки; - угол конуса плашки;  - количество плашек; - количество плашек;  - осевая длина плашки, м; - осевая длина плашки, м;  длина хорды плашки в диаметральном сечении, м; длина хорды плашки в диаметральном сечении, м;  стрела профиля плашки, м. стрела профиля плашки, м.Задача 4. Выбор фонтанной арматуры. 1. Подобрать диаметр штуцера фонтанной арматуры для обеспечения требуемого дебита скважины Q по известным коэффициенту продуктивности K (для всех вариантов 3·10-6 м3/Па·сут), показателю режима фильтрации n (для всех вариантов 1.25), а также величине пластового давления Pпл. Также в результате расчета будет известно устьевое (буферное) давление, которое позволит подобрать рабочее давление фонтанной арматуры. 2. Необходимо подобрать фонтанную арматуру с указанием её обозначения для заданных условий, рассчитать толщину стенок. Исходные данные смотри в таблице 4. Таблица 4- исходные данные к задаче 4

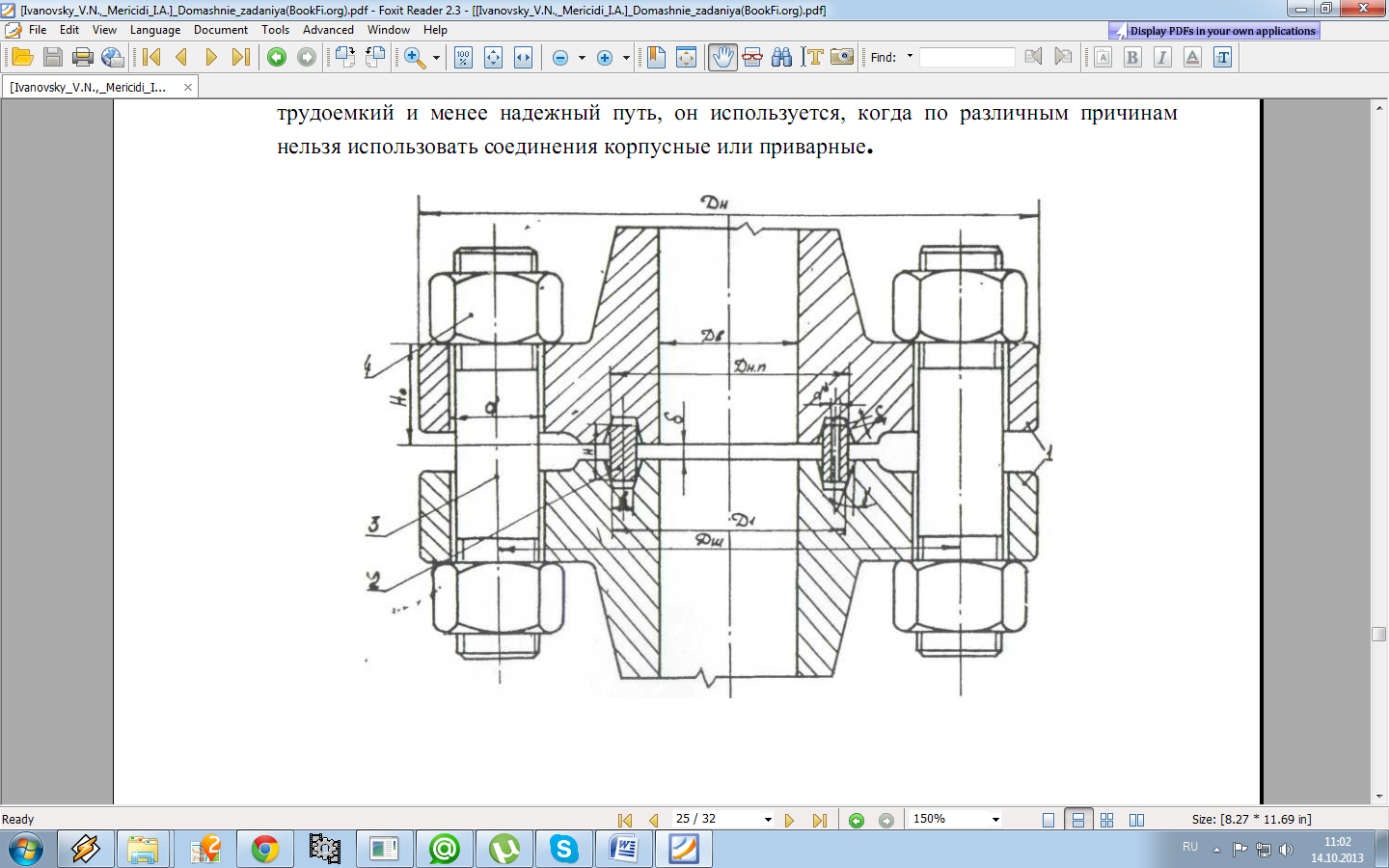

Указания к выполнению: 1. По основному уравнению притока (  ) найти требуемое забойное давление ) найти требуемое забойное давление  , которое обеспечит необходимый дебит Q c учетом заданных коэффициента продуктивности K и показателя режима фильтрации n. , которое обеспечит необходимый дебит Q c учетом заданных коэффициента продуктивности K и показателя режима фильтрации n.Затем для расчета устьевого давления, воспользоваться зависимостью:  (4.1) (4.1)где  - устьевое (буферное) давление, Па; - устьевое (буферное) давление, Па;  - средняя плотность жидкости по стволу скважины (принять для всех вариантов - средняя плотность жидкости по стволу скважины (принять для всех вариантов  =720 кг/м3); =720 кг/м3);  - глубина до интервала перфорации, м; - глубина до интервала перфорации, м;  - потери давления на трение в подъемных трубах ( - потери давления на трение в подъемных трубах ( , где , где  для чисел Рейнольдса до для чисел Рейнольдса до  2300, число Рейнольдса рассчитываем по зависимости 2300, число Рейнольдса рассчитываем по зависимости  , при этом d- внутренний диаметр подъемных труб, м; L- длина подъемных труб, м; υ- скорость течения жидкости в подъемных трубах, м/с; ν- кинематическая вязкость пластовой жидкости (для всех вариантов принять равной 10-4 м2/с). , при этом d- внутренний диаметр подъемных труб, м; L- длина подъемных труб, м; υ- скорость течения жидкости в подъемных трубах, м/с; ν- кинематическая вязкость пластовой жидкости (для всех вариантов принять равной 10-4 м2/с).Требуемое устьевое давление обеспечит штуцер с диаметром отверстия dшт, который можно найти из следующей зависимости:  (4.2) (4.2)где  диаметр отверстия штуцера, м; диаметр отверстия штуцера, м;  внутренний диаметр бокового отвода фонтанной арматуры, м (выбирается из стандартного ряда 50, 65, 80, 100 и 150 мм таким, чтобы скорость движения жидкости в нем внутренний диаметр бокового отвода фонтанной арматуры, м (выбирается из стандартного ряда 50, 65, 80, 100 и 150 мм таким, чтобы скорость движения жидкости в нем  была не менее 0.5 м/с и не более 5 м/с; была не менее 0.5 м/с и не более 5 м/с;  скорость движения жидкости в отверстии штуцера, м/с. скорость движения жидкости в отверстии штуцера, м/с.2. Рекомендации для подбора фонтанной арматуры: По найденному устьевому давлению подобрать ближайшее большее рабочее давление фонтанной арматуры из стандартного ряда давлений. Для низких и средних давлений (7-35 МПа) рекомендуют применять тройниковую арматуру, для средних и высоких давлений (70-105 Мпа) крестовую арматуру. Скорости движения жидкости в вертикальной части и боковых отводах должны находиться в пределах 0.5-5 м/с, исходя из этого подбирается диаметр у При наличии значительного количества механических примесей (свыше 100 мг/л) необходимо предусмотреть дополнительные отводы. При этом плотность песка принять равной 1700 кг/м3. При выборе запорных устройств, необходимо руководствоваться тем, что для низких давлений (7-14 Мпа) применяются пробковые краны, при более высоких давлениях- прямоточные задвижки. Толщину стенок фонтанной арматуры рассчитывают по зависимости:  (4.3) (4.3)где  - внутренний диаметр рассчитываемого сечения фонтанной арматуры, м; - внутренний диаметр рассчитываемого сечения фонтанной арматуры, м;  - давление опрессовки, Па; - давление опрессовки, Па;  - предел текучести материала арматуры, Па (принять для всех вариантов равным 550 МПа); - предел текучести материала арматуры, Па (принять для всех вариантов равным 550 МПа);  - увеличение толщины стенки, учитывающее коррозию за весь срок службы (срок службы 25 лет, при этом потеря толщины стенки в год для обычного исполнения 0.01 мм/год, К1- 0.05 мм/год, К2- 0.1 мм/год, К3- 0.3 мм/год), м. - увеличение толщины стенки, учитывающее коррозию за весь срок службы (срок службы 25 лет, при этом потеря толщины стенки в год для обычного исполнения 0.01 мм/год, К1- 0.05 мм/год, К2- 0.1 мм/год, К3- 0.3 мм/год), м.Задача 5. Расчет фланцевого соединения фонтанной арматуры. Рассчитать на прочность фланцевое соединение фонтанной арматуры, подобранной в задаче 4, с указанием необходимого количества шпилек.  Рисунок 3- конструкция и размеры фланцевого соединения Из результатов решения задачи 4 (условный диаметр прохода, рабочее давление) подобрать из таблицы 5.1 размеры прокладки и размеры шпилек. Таблица 5.1- размеры фланцевых соединений.

Затем по дополнительным исходным данным из таблицы 5.2 по указаниям, приведенным ниже, рассчитать количество шпилек, необходимое для фланцевого соединения. Таблица 5.2- исходные данные к задаче 5

Указания для решения: Расчетная нагрузка на фланцевое соединение складывается из усилия на шпильки при их предварительной затяжке и усилий, возникающих в процессе эксплуатации арматуры. Также учитываются изгибающий момент от массы боковых отводов и влияние разности температур между проходящей жидкостью или газом и окружающей средой. Нагрузка на шпильки от их предварительной затяжки:  (5.1) (5.1)где  - средний диаметр прокладки, м; - средний диаметр прокладки, м;  - ширина прокладки, подвергающейся упругой деформации, м (bo=1-1.5мм, для давлений 70 МПа и выше bo=2.5-3.5мм); - ширина прокладки, подвергающейся упругой деформации, м (bo=1-1.5мм, для давлений 70 МПа и выше bo=2.5-3.5мм);  - удельное давление смятия прокладки, Па (для прокладки из стали 08кп - удельное давление смятия прокладки, Па (для прокладки из стали 08кп  =125 МПа). =125 МПа).Эксплуатационная нагрузка складывается из: а) Силы давления перекачиваемой среды  (5.2) (5.2)где p- давление опрессовки, Па. б) сила давления на прокладку для обеспечения герметичности соединения  (5.3) (5.3)где m- эмпирический прокладочный коэффициент (для прокладки из стали 08кп принять равным 5.5). в) сила изгибающего момента от массы боковых отводов фонтанной арматуры:  (5.4) (5.4)где M– изгибающий момент от массы отвода и линий, идущих к манифольду; Dш– диаметр окружности центров отверстий под шпильки. г) усилие от температурной деформации возникает из-за того, что при повышенной разнице в температуре перекачиваемой и окружающей среды внутренние и наружные элементы фонтанной арматуры подвержены разным температурным деформациям, что создает дополнительные нагрузки.  (5.5) (5.5) (5.6) (5.6)где Δt– превышение температуры прокладок и фланцев по сравнению с температуры шпилек, при расчетах полагают, что фланцы, приваренные встык, нагреваются до температуры среды в трубопроводе, а температура шпилек составляет около 0.95 температуры фланца; lш– рабочая высота шпильки, м (расстояние между серединами гаек); α коэффициент линейного расширения материала фланцев и шпилек (для стали α=10-5 град-1); Eш, Епр– модуль упругости шпилек и прокладки (для стали равен 2.1·1011 Па); Fш , Fпр– площадь поперечного сечения шпилек и прокладки, м2; H– конструктивная высота прокладки, м (H=2.2b, где b– ширина прокладки); D– внешний диаметр прокладки, м; D1– диаметр фаски прокладки, м (меньше внешнего диаметра прокладки на 5-10 мм); γ– угол наклона стенки канавки под прокладку (γ– 670). В итоге эксплуатационная нагрузка равна:  (5.7) (5.7)В качестве расчетной нагрузки P принимается наибольшее из двух значений Pш1 или Pш2. По величине расчетной нагрузки P определяется число шпилек фланцевого соединения:  (5.8) (5.8)где  - коэффициент запаса прочности шпилек ( - коэффициент запаса прочности шпилек ( =1.25); dо– внутренний диаметр резьбы шпильки, м; =1.25); dо– внутренний диаметр резьбы шпильки, м;  – предел текучести материала шпилек ( – предел текучести материала шпилек ( =550 МПа). =550 МПа). Полученное значение количества шпилек округлить до ближайшего большего кратного 4. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||