Пластыри (заводская технология лекарств). Рашидова Э.И. Вариант 9 17.02.2022. Сетчатый, 10х500 см

Скачать 478.97 Kb. Скачать 478.97 Kb.

|

|

РашидовойЭ.И. Фц-с-о-181(2) Вариант№9 Унипласт пластырь фиксирующий нетканый сетчатый, 10х500 см – 439 кг. Лейкопластыри, широко используемые в медицинской практике, обладают рядом достоинств, что и обеспечили им прочное место на фармацевтическом рынке. К этим достоинствам относят: легкость в применении (при необходимости с креплением лейкопластыря к раневой поверхности легко справится даже маленький ребенок); отсутствие чувства дискомфорта от того, что инородный предмет находится накожном покрове (особенно в том случае, если пластырь наклеен правильно, не создает перерастяжения); точное воздействие на поврежденные участки кожного покрова с минимальным вовлечением в процесс здоровых тканей, которым не нужно это воздействие; пластыри с пропитками обходят желудочно-кишечный тракт, то есть не влияют на систему пищеварения, в отличие от случаев, когда те же вещества принимаются в таблетированной форме (особенно справедливо это для нестероидных противовоспалительных средств); пластырь не оставляет на кожном покрове следов и каких-либо рубцов после того, как его удаляют с поверхности; использование пластырей не имеет каких-либо противопоказаний, исключая аллергические реакции на вещества, входящие в состав пропитки, клеевую основу или сам материал, из которого изготовлен пластырь. Состав «Унипласт пластырь фиксирующий нетканый сетчатый»: В качестве клеевого слоя используется акрилатный клей (вода 180 мг,50 мг- 79% аммонийной соли сульфооксиэтилированного нонилфенола, мономерную смесь – 660 мг (64,0%) бутилакрилата и 40 мг -метакриловой кислоты; раствор инициатора – 70 мг воды растворяют 5 мг персульфата аммония) или термоплавкий клей, в качестве основы используется ткань нетканый материал Спецификация: Липкая полоска основы (ткани ацетатной или эластичной, или хлопчатобумажной, или нетканого материала, или пленки) белого или телесного цвета с антиадгезионным защитным покрытием или без него, намотанная на картонную или пластмассовую шпулю, или без шпули. Края лейкопластыря могут иметь фигурную форму. Акрилатный клей (современные акриловые клеи представляют собой суспензию полимера, растворенного в воде или спирте. После того как растворитель постепенно испаряется, полимер видоизменяется и со временем застывает, приобретая особую жесткость). Состав акрилатного клея: Неонол Бутилакрилат (БА) Метакриловая кислота. Пероксодисульфат аммония (персульфат аммония, надсернокислый аммонийЛейкопластырь гипоалергенный на нетканой (целлюлозной) основе: Лейкопластырь на нетканной основе (целлюлозной) - используется во вспомогательных целях при фиксации прилегающих необъемных повязок и покрытий на чувствительных участках кожи (включая повязки на лице и в области глаз). Рабочая пропись: 10*500 см=5000 см2 5000 см2/1000=0.5 м2 m = 0.5 м2* 40 г/см2=20 г (1 катушка с лейкопластырем) Состав 1 лейкопластыря: 1 катушка-5 г Материал на нетканой основе-10 г Акрилатный клей-5 г: Эмульсия мономеров с водой и эмульгатором: вода -180*5=900 мг 79% аммонийной соли сульфооксиэтилированного нонилфенола- 50 мг*5=250 мг мономерная смесь (64,0%) бутилакрилата -660 мг * 5= 3 300 мг метакриловая кислота- 40 мг*5=200 мг Раствор инициатор: вода-70 мг*5=350 мг персульфат аммония-5 мг*5=25 мг Состав на 439 кг – 21950 катушек с лейкопластырем: Катушка: 1 катушка-5 г 21 950 катушек-х г Х= 5*21 950= 109 750 г=109,750 кг Акрилатный клей 5*21950 =109,750 кг вода -900 мг*21950=19 755 000мг=19,755 кг 79% аммонийной соли сульфооксиэтилированного нонилфенола- 250 мг*21950=5487 50 мг=5,487 500 кг мономерная смесь (64,0%) бутилакрилата – 3 300 мг*21 950=72 435 000 мг=72,435кг метакриловая кислота-200 мг*21 950= 4 390 000 мг=4,390 кг Раствор инициатор: вода 350 мг*21 950= 7 682 500 мг=7,682 500 кг персульфат аммония-25 мг*21 950= 548 750 мг=0,548 750 кг Материал на нетканой основе: 439,000-(109,750+109,750) =219,500 кг ВР 1. Подготовкапроизводства: ВР 1.1. Приготовление дезинфицирующего раствора: Готовят необходимые дезинфицирующие растворы: раствор хлорамина Б 1%, 3% раствор перекиси водорода с 0.5% моющего средства, раствор дегмина 1%. ВР 1.2. Подготовка оборудования и помещений: Оборудование моют и дезинфицируют 3% раствором перекиси водорода с последующей промывкой водой. Проверяют исправность оборудования. Ежедневно проводится влажная уборка производственных помещений. Панели. стены, двери, окна, вентиляционные воздухоотводы протираются тряпкой, смоченной 3% раствором перекиси водорода с добавлением 0.5% моющего средства не реже 1 раза в неделю. Для обеззараживания полов используют раствор хлорамина Б. Генеральная уборка производится 1 раз в месяц. ВР 1.3. Подготовка персонала: Персоналу следует носить стерильные брючный костюм или комбинезон, головной убор, бахилы, маску, резиновые или пластиковые перчатки. Следует использовать одноразовую или специализированную технологическую одежду и кожаную обувь. Нижняя часть брюк должна быть спрятана внутрь бахил, а рукава – в перчатки. ВР 1.4. Подготовка вентиляционного воздуха: Для снабжения производства стерильных растворов обеспыленным стерильным воздухом используют как обычные системы турбулентной вентиляции, обеспечивающие стерильность воздуха в помещении, так и системы с ламинарным потоком воздуха по всей площади помещения или в определенных рабочих зонах. Очистка воздуха в помещениях двухступенчатая. В зимнее время воздух дополнительно подогревается. Фильтрующие камеры моются с дез. раствором. ВР 2. ПодготовкаЛВиВВ ВР 2.1. Отвешивание Материальный баланс на стадии отвешивания:

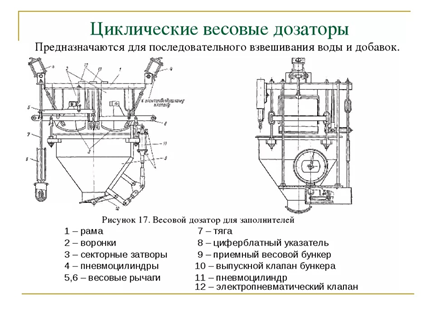

Дозатором отвешиваем с начала каждое вещество для приготовления эмульсии мономеров с водой и эмульгатором. После того как отвесили вещества для приготовления эмульсии мономеров с водой и эмульгатором дальше отвешиваем каждое вещество для приготовления раствора инициатора.  ТП 3. Приготовлениеклея Материальный баланс на стадии приготовления клея:

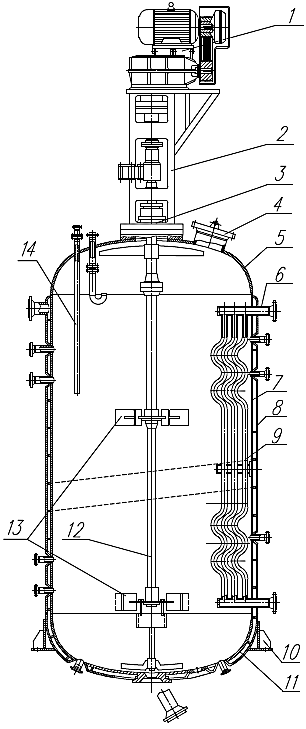

В реактор, снабженный обратным холодильником, мешалкой и воронкой для дозирования компонентов, загружают воду и поднимают температуру до 80±2°С. Предварительно готовят эмульсию мономеров с водой и эмульгатором следующим образом: в стакан помещают воду, 79% аммонийной соли сульфооксиэтилированного нонилфенола со степенью сульфатирования 26 мас. % (3,4 мас. %) и всю мономерную смесь - 640 г (64,0%) бутилакрилата и 30 г (3, 4 мас. %) метакриловой кислоты. После перемешивания в течение 30 минут образовывалась белая вязкая масса. Далее готовят раствор инициатора - в воде растворяют персульфата аммония (0,4 мас.%). Общее содержание воды в реакторе составляет 28,8 мас.%. При достижении температуры 80±2°С в реактор начинают дозирование эмульсии и раствора инициатора в течение трех часов. По окончании дозировки эмульсии дают выдержку 0,5 часа, после чего добавляют раствор инициатора , через полтора часа выдержки добавляют оставшийся раствор инициатора. Выдерживают реакционную массу при 78-80°С два часа и охлаждают до 20-30°С, фильтруют через капроновое сито и сливают в сухую чистую тару. Далее определяют свойства полученной дисперсии. Концентрацию сополимера определяют через массовую долю нелетучих веществ по ГОСТ 17537. Для этого берут навеску дисперсии массой 0,5-1,0 г Высушивание навески производят в течение 3 ч при температуре (110±2) °С в сушильном шкафу до постоянного веса. Содержание коагулюма, полученное в процессе полимеризации, определяют в сухом виде от общего количества коагулюма, оставшегося на фильтре, стенках реактора и мешалке. Зернистость дисперсии определяют визуально. Для этого дисперсию наносят тонким слоем (˜20-30 мкм по сухому) на стеклянную пластину или полимерную пленку и на свету определяют зернистость по шкале от 0 (очень хорошая, нет микрокоагулюма) до 10 (очень плохая, многочисленные микрокоагулюмы). Нейтрализацию полученной дисперсии осуществляют путем введения аммиачной воды до рН 6,5-7,5. Получают однородную клеевую композицию, которую используют для оценки адгезионных свойств.  1 – мотор-редуктор; 2 – стойка; 3 – торцевое уплотнение; 4 – люк; 5 – крышка; 6 – штуцер; 7 – обечайка; 8 – рубашка; 9 – волнорез; 10 – опора; 11 – днище; 12 – вал; 13 – мешалка; 14 – гильза ТП 4. Нанесенияклеянаматериалиперемотка Материальный баланс на стадии нанесения клея на материал и перемотка:

Пластырная масса наносится на движущуюся ленту с помощью клеепромазочной (шпрединг) машины. Шифон наматывают на деревянный валик 2. Конец ленты протягивают через верхнюю сушильную камеру с нагреваемыми паром полыми плитами 1, возвращают обратно через нижнюю камеру охлаждения и закрепляют на приемном валике 3. На заправленную ленту опускают нож 5, устанавливая зазор 0,35— 0,40 мм. На ткань перед ножом наносят пластырную массу из бункера. При движении ленты нож равномерно распределяет лейкомассу по всей ширине ткани. Скорость движения ленты 7,5— 8,5 м/мин. При прохождении лента над нагретой плитой (температур* 100—105°С) из нанесенного слоя лейкомассы испаряется бензин, пары его отсасываются через трубу 6. Далее лента через двигающий вал 4 проходит над струей холодного воздуха (4-16°С), подаваемого через отверстие 7 с помощью вентилятора 8, после чего наматывается на приемный валик. По окончании приема ленты на валик 5, машину выключают и валики меняют местами, повторяя вновь процесс нанесения лейкомассы на ткань. Необходимый слой пластырной массы достигается в результате 5—6 намазываний. Слой пластырной массы должен быть такой толщины, чтобы кусок шифона с намазанной массой размером 5 х 5 см имел массу 0,64—0,65 г для шифона артикула 85. Ленты с валика перематывают с помощью размоточных машин на картонные шпули в рулоны длиной 1 м и 5,2 м. Далее рулоны разрезают на катушки разных размеров. Отсасываемые пары бензина пропускают через адсорбер, где они поглощаются, а затем десорбируются. Регенерированный бензин вновь вводят в производство. Нанесение лейкомассы производят на установке УСПЛ-1. На этом оборудовании предусмотрено одноразовое нанесение пластырной массы и ее сушка. Основу движения ленты в сушильной камере составляет улиткообразная траектория. Сушилка компактна, небольших размеров и в технологическом цикле имеет три зоны. В первых двух зонах используется нагретый воздух (35 – 400С и 65 – 70 0С соответственно, скорость движения полотна 0,8 – 1 м/с). в третьей зоне пластырь охлаждается. Дина ленты составляет 250 – 300 м. общая продолжительность сушки пластырной массы 50 мин. Еще более перспективна камерно-петлевая сушильная установка. Используются любые подложечные материалы (бумага, нетканые материалы). Движущаяся лента с пластырной массой 1 с помощью опорных роликов 3 проходит сушильные блоки 4 и обогревается нагретым воздухом через газораспределительные кассеты 2. Паровоздушная смесь поступает в адсорбер для регенерации бензина. ТП 5. Оценкакачества Стандартизация медицинских пластырей Проводится в соответствии с требованиями частных статей. Это могут быть органолептические показатели (цвет, запах), однородность, процентное содержание влаги, отсутствие или следы неомыленных жиров, концентрация лекарственных веществ, структурно-механические свойства, прилипаемость, толщина слоя намазанной пластырной массы, кислотное число, отрывная клейкость и т. д. В готовом пластыре определяют: равномерность намазанного слоя (на 1 м2 должно быть пластыря не менее 120,0 лейкомассы), отрывную клейкость (не менее 100 г/см2), кислотное число (32–37), количество цинка оксида (29 - 34%). Хранят при tо = 10 –20о С. По внешнему виду лейкопластырь представляет собой однородную липкую белого или кремового цвета массу со слабым смолистым запахом, нанесённую тонким слоем на ткань (шифон, штапель белого или телесного цвета), которая может быть перфорирована. Применяют как эпидерматический пластырь Лейкопластырь может служить для нанесения лекарственных веществ: Бактерицидный пластырь (Emplastrum adhaesivum bactericidum): состоит из марлевой прокладки, пропитанной раствором антисептика (состав: фурацилина 0,02%, синтомицина 0,08%, бриллиантового зеленого 0,01%), и имеет фиксирующую лейкопластырную ленту. Сверху пластырь покрывается защитным слоем крахмальной марли и целлофаном. УМО 6. Фасовкаиупаковка Форма выпуска Лейкопластырь «Унипласт фиксирующий» в катушках упаковывают в пачки складные из картона или в банки пластмассовые из полистирола. Лейкопластырь «Унипласт фиксирующий» в виде полосок упаковывают в контурную безъячейковую упаковку.  Готовые катушки пластыря упаковывают в индивидуальные картонные коробки по 1 шт. Коробки закрываются путём склеивания клапанов горячим клеем, маркировка на коробки наносится с помощью струйной печати. Во время работы контролируется качество склеивания клапанов, правильность и качество маркировки. Кроме индивидуальной картонной коробки может применяться госпитальная упаковка - полиэтиленовый пакет. При выборе госпитальной упаковки возможна фасовка любого количества катушек пластыря в одной спайке. Условия хранения Лейкопластырь «Унипласт фиксирующий» хранят при температуре от 15 до 25 °С и относительной влажности не более 60%. Лейкопластырь в индивидуальной упаковке беречь от воздействия прямых солнечных лучей. Срок годности Гарантийный срок годности Лейкопластыря «Унипласт фиксирующий» без защитного покрытия - 4 года со дня изготовления; Лейкопластыря «Унипласт фиксирующий» с защитным покрытием - 5 лет со дня изготовления. Поспособуупаковки Современные медицинские компании, выпускающие пластыри, производят изделия, различающиеся не только по материалу изготовления, но и по способу упаковку. Выделяют два основных способа. Пластыри-наборы Чаще всего это небольшие картонные коробки, в которых находятся изделия, нарезанные на отдельные кусочки. Кусочки различаются по форме и размеру и, соответственно, по сфере применения. Узкие плоски, например, лучше всего подходят для заклеивания ран на пальцах, мелких царапин. Широкие полоски лучше подойдут для обеспечения безопасности ожогов, крупных ран. Пластыри в таких коробках не только нарезаны на отдельные кусочки, но и часто пропитаны бактерицидным составом. Кусочек пластыря имеет небольшую тканевую подушечку, которая располагается на поверхности кожи в области ранения, предотвращает приклеивание материала непосредственно к нарушенному кожному покрову. Клеящаяся поверхность предохраняется от порчи за счет полиэтиленовых накладок, которые легко отклеиваются перед применением, а затем утилизируются. Назначение у пластырей-наборов может быть различным. Например, у продукции SFM Hospital Products GmbH, выпускаются отдельные наборы для походов, автомобилистов, для детей. При этом в каждом наборе учитываются наиболее распространенные травмы и, соответственно, форма и размеры отдельных пластырей различаются. Детские пластыри к тому же имеют яркую расцветку, что помогает отвлекать от полученной ранки. Пластыри-катушки Пластыри-катушки наиболее часто применяются в медицинской практике, где необходимо фиксировать бинты, разнообразные накладки, трубки, катетеры. Катушка обеспечивает небольшой расход пластыря, считается более экономным способом. Пластыри-катушки могут различаться по длине на одной катушке, по ширине пластыря. Многообразие позволяет выбрать оптимальные для каждой сферы изделия и закупать только их. Интересно, что пластыри-катушки могут упаковываться в индивидуальную упаковку, а могут продаваться сразу коробками по несколько штук в одной. Пластыри-катушки в индивидуальной упаковке предназначены в основном для использования в домашних условиях, а вот коробки по несколько штук подойдут для поликлиник, стационаров, частных медицинских учреждений, где расход подобного материала достаточно большой.   | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||