Коксование. Схема коксования нефтяных остатков

Скачать 66.11 Kb. Скачать 66.11 Kb.

|

|

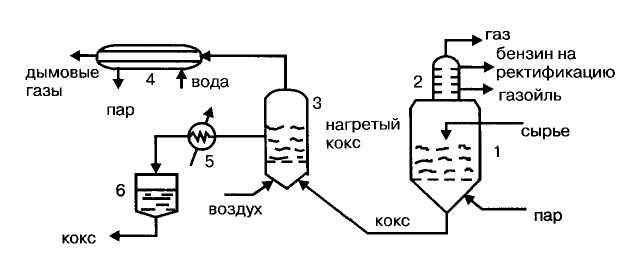

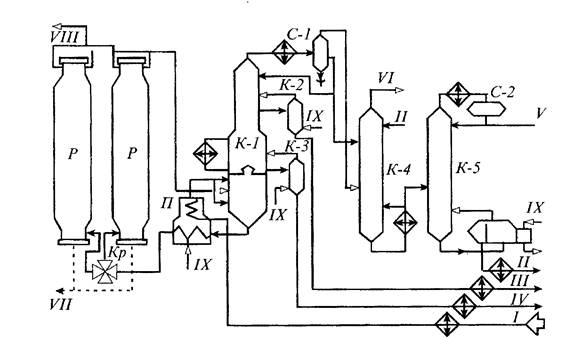

Коксованием называется термохимический процесс превращения тяжелых остатков нефтепереработки (гудрон, асфальт, крекинг-остаток) в нефтяной кокс и светлые нефтепродукты (бензин, газойль). Коксование позволяет не только получать беззольный электродный кокс, но и увеличить выход светлых нефтепродуктов за счет расщепления высококипящих углеводородов коксуемых остатков и тем самым повысить глубину переработки тяжелого нефтяного сырья. Коксования нефтяных остатков может проводиться в установках различного типа: — в горизонтальных кубах периодического действия; — в необогреваемых коксовых камерах полунепрерывного действия; — в реакторах кипящего слоя непрерывного действия. При коксовании в кипящем слое нагретое сырье контактирует в реакторе «КС» с подвижным, нагретым до более высокой температуры, чем сырье, инертным теплоносителем и коксуется на поверхности частиц этого теплоносителя. В современных установках этого типа (рис. 13.13) теплоносителем является гранулированный кокс с размерами частиц до 0,3 мм, который создает в реакторе кипящий слой. В этом кипящем слое одновременно протекают три процесса: — собственно коксование, сопровождающееся образованием продуктов разложения и уплотнения; — прокаливание кокса и удаление из него летучих веществ; — вторичные реакции продуктов коксования в паровой фазе.  Схема коксования нефтяных остатков.1 — реактор кипящего слоя, 2 — парциальный конденсатор, 3 — коксонагреватель, 4 — котел-утилизатор, 5 — коксовый холодильник, 6 — бункер кокса Жидкое сырье подается в реактор 1, в котором поступающим снизу водяным паром создается кипящий слой кокса. Парогазовая смесь продуктов коксования поступает в парциальный конденсатор реактора 2, где разделяется на газ, бензиновый дистиллят, направляемый на ректификацию, и газойль. Коксовый теплоноситель из реактора подается в коксонагреватель 3, где частично сжигается в токе воздуха. Нагретый кокс охлаждается в коксовом холодильнике 5 и поступает в бункер кокса 6, а частично возвращается в реактор 1. Дымовые газы из коксонагревателя 3 проходят котел-утилизатор 4 и выбрасываются в атмосферу. Выход продуктов коксования (сырье — гудрон) составляет: кокс 14%, газойль 63 %, бензин 12 %, газ 10% . Замедленное коксование наиболее широкое используется для переработки тяжелых нефтяных остатков с выработкой продуктов. При этом другие разновидности процессов коксования(периодическое коксование в кубах и коксование в псевдоожиженном слое) ограниченно применяют в промышленности.. Установка замедленного коксования Установка замедленного коксования используется для производства крупно-кускового нефтяного кокса. Нефтяной кокс в мире и в нашей стране являются сырьем дляпроизводства анодной массы и обожженных анодов для алюминиевой промышленности и графитированных электродов для электросталеплавления. Кроме того, нефтяной кокс применяют для изготовления конструкционных материалов, при производстве цветных металлов, кремния, абразивных материалов. Нефтяной кокс также используется в химической и электротехнической промышленности, в космонавтике, в ядерной энергетике и др. На установке замедленного коксования помимо кокса получают газы, бензиновую фракцию и газойлевые дистилляты. Образующиеся газы коксования или направляют на ГФУ (для извлечения пропан-пропиленовой и бутан-бутиленовой фракции) или используют в качестве технологического топлива. Бензиновые фракции имеют невысокие октановыми числа ( около 60 по моторному методу) и имеют низкую химическую стабильность (за счет непредельных соединений) и содержат до 0,5 % маc. серы. Поэтому получаемые бензиновые, а также дизельные фракции необходимо гидрооблагораживать для получения качественного топлива. Кроме того, коксовые дистилляты могут быть использованы как компоненты газотурбинного и судового топлив или в качестве сырья каталитического или гидрокрекинга, для производства малозольного электродного кокса, термогазойля. В качестве сырья установок замедленного коксования используют остатки перегонки нефти (мазуты), гудроны, остатки деасфальтизации, экстракты очистки масел, остатки термокаталитических процессов, тяжелую смолу пиролиза, тяжелый газойль каталитического крекинга и др. За рубежом в качестве сырья для коксования используют каменноугольные пеки, сланцевую смолу, тяжелые нефти и др. К нефтяным коксам в зависимости от назначения предъявляют различные требования. В готовом коксе обычно контролируют: содержание серы, золы, летучих, гранулометрический состав, пористость, истинную плотность, механическую прочность, микроструктуру и др. Под термином "замедленное" понимают процесс коксования с особыми условиями работы реакционных змеевиков трубчатых печей и реакторов (камер) коксования. В процессе замедленного коксования сырье предварительно нагревают в печи до высокой температуры (470-510 °С), а затем подают в необогреваемые, изолированные снаружи коксовые камеры, где коксование происходит за счет тепла, приходящего с сырьем. Во избежание закоксовывания змеевиков сырье быстро прокачивается через печь. Замедленного коксование является непрерывным процессом по подаче сырья на коксование и по выходу газообразных и дистиллятных продуктов, но периодическим по выгрузке кокса из камер. Обычно установки замедленного коксования имеют два отделения: нагревательно-реакционно-фракционирующее отделение, где осуществляется собственно технологический процесс коксования сырья и фракционирование его продуктов и отделение по механической обработке кокса, где осуществляется его выгрузка, сортировка и транспортировка. На рис. 6 приведена принципиальная технологическая схема установки замедленного коксования. Сырье — гудрон или крекинг-остаток (или их смесь) нагревают в теплообменниках и конвекционных змеевиках печи и направляют на верхнюю каскадную тарелку колонны К-1. При этом часть сырья направляют на нижнюю каскадную тарелку для регулирования коэффициента рецикла, а под нижнюю каскадную тарелку этой колонны подают горячие газы и пары продуктов коксования из коксовых камер. В процессе контакта сырья с восходящим потоком газов и паров продуктов коксования сырье нагревается (до температуры 390-405 °С), при этом низкокипящие его фракции испаряются. Тяжелые фракции паров конденсируются и смешиваются с сырьем, образуя так называемое вторичное сырье. С низа колонны К-1 печным насосом забирают вторичное сырье и направляют в реакционные змеевики печей (их две, работают параллельно). Вторичное сырье нагревается в печах до 490-510°С и поступает через четырехходовые краны двумя параллельными потоками в две работающие камеры. В это время две другие камеры находятся в цикле подготовки. Горячее сырье, входя в низ камер, постепенно заполняет их. Ввиду того, что объем камер большой, время пребывания сырья в них также значительно и там происходит глубокий крекинг сырья. При этом пары продуктов коксования непрерывно уходят из камер в колонну К-1. Утяжеленный жидкий остаток задерживается в камере. Жидкий остаток постепенно превращается в кокс.  Принципиальная технологическая схема двухблочной установки замедленного коксования I— сырье; II — стабильный бензин; III — легкий газойль; IV— тяжелый газойль; V — головка стабилизации; VI — сухой газ; VII — кокс; VIII- пары отпарки камер; IX — водяной пар На установке замедленного коксования фракционирующая часть включает основную ректификационную колонну К-1, отпарные колонны К-2 и К-3, фракционирущий абсорбер К-4 для деэтанизации газов коксования и колонну стабилизации бензина К-5. Важно отметить, что колонна К-1 разделена полуглухой тарелкой на две части: нижнюю, которая является как бы конденсатором смешения, и верхнюю, выполняющую функцию концентрационной секции ректификационных колонн. При этом в верхней части К-1 осуществляют разделение продуктов коксования на газ, бензин, легкий и тяжелые газойли. Температурный режим в колонне К-1 регулируется верхним острым и промежуточным циркуляционными орошениями. При этом легкий и тяжелый газойли выводят через отпарные колонны соответственно К-2 и К-3. Образующиеся газы и нестабильный бензин из сепаратора С-1 направляют в фракционирующий абсорбер К-4. При этом в верхнюю часть К-4 подают охлажденный стабильный бензин, а в нижнюю часть подводят тепло посредством кипятильника с паровым пространством. Сухой газ выводят с верха К-4. При этом с снизу колонны К-4 выводится насыщенный нестабильный бензин, который подвергают стабилизации в колонне К-5, где от него отгоняют головку, состоящую из пропан-бутановой фракции. Из колонны К-5 выводят стабильный бензин, охлаждают и очищают от сернистых соединений щелочной промывкой и направляют с установки в другие цеха. При этом коксовые камеры работают по циклическому графику. В коксовых камерах последовательно чередуются циклы: коксование, охлаждение кокса, выгрузка его и разогрев камер. Как только коксовая камера заполнится примерно на 70-80 % по высоте, поток сырья с помощью переключающих кранов переводят в другую камеру. Затем заполненную коксом камеру продувают водяным паром для удаления жидких продуктов и нефтяных паров. Удаляемые из кокса продукты поступают вначале в колонну К-1. После того как температура кокса понизится до 400-405 °С, поток паров отключают от колонны и направляют в скруббер (на рисунке не показан). Кокс охлаждают до 200оС водяным паром °С, после чего в камеру подают воду. Охлажденный кокс выгружают камер гидравлическим методом. Для этого пласты кокса разрушают струей воды давлением 10-15 МПа. Над каждой камерой устанавливают буровые вышки высотой 40 м, предназначенные для подвешивания бурового оборудования. При этом на вышке закрепляют гидродолото, с помощью которого в слое кокса пробуривают центральное отверстие. Затем гидродолото заменяют гидрорезаком, снабженным соплами, из которых подают сильные струи воды, направляемые к стенкам камеры. Перемещаясь по камере гидрорезак, полностью удаляя со стенок кокс. Затем кокс поступает в отделение обработки и транспортировки, где его дробят, сортируют на три фракции и транспортируют на склады. Весь цикл изготовления партии кокса составляет около 48 часов. После выгрузки кокса камеру, спрессовывают и прогревают сначала острым водяным паром, затем горячими парами продуктов коксования из работающей камеры до температуры 360-370 °С. Затем камеру переключают на рабочий цикл коксования. |