Пневмопривод. Пособие для расчета курсовой работы-1. Сибирский государстеннй аэрокосмический университет имени академика м. Ф. Решетнева автоматизированный электро , гидропривод

Скачать 6.37 Mb. Скачать 6.37 Mb.

|

|

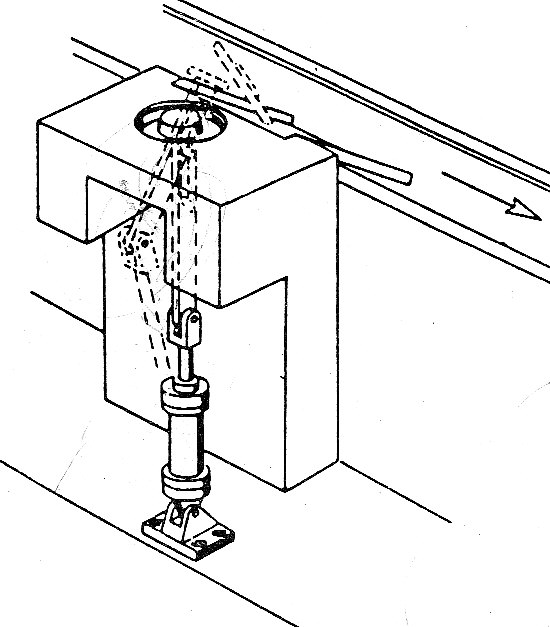

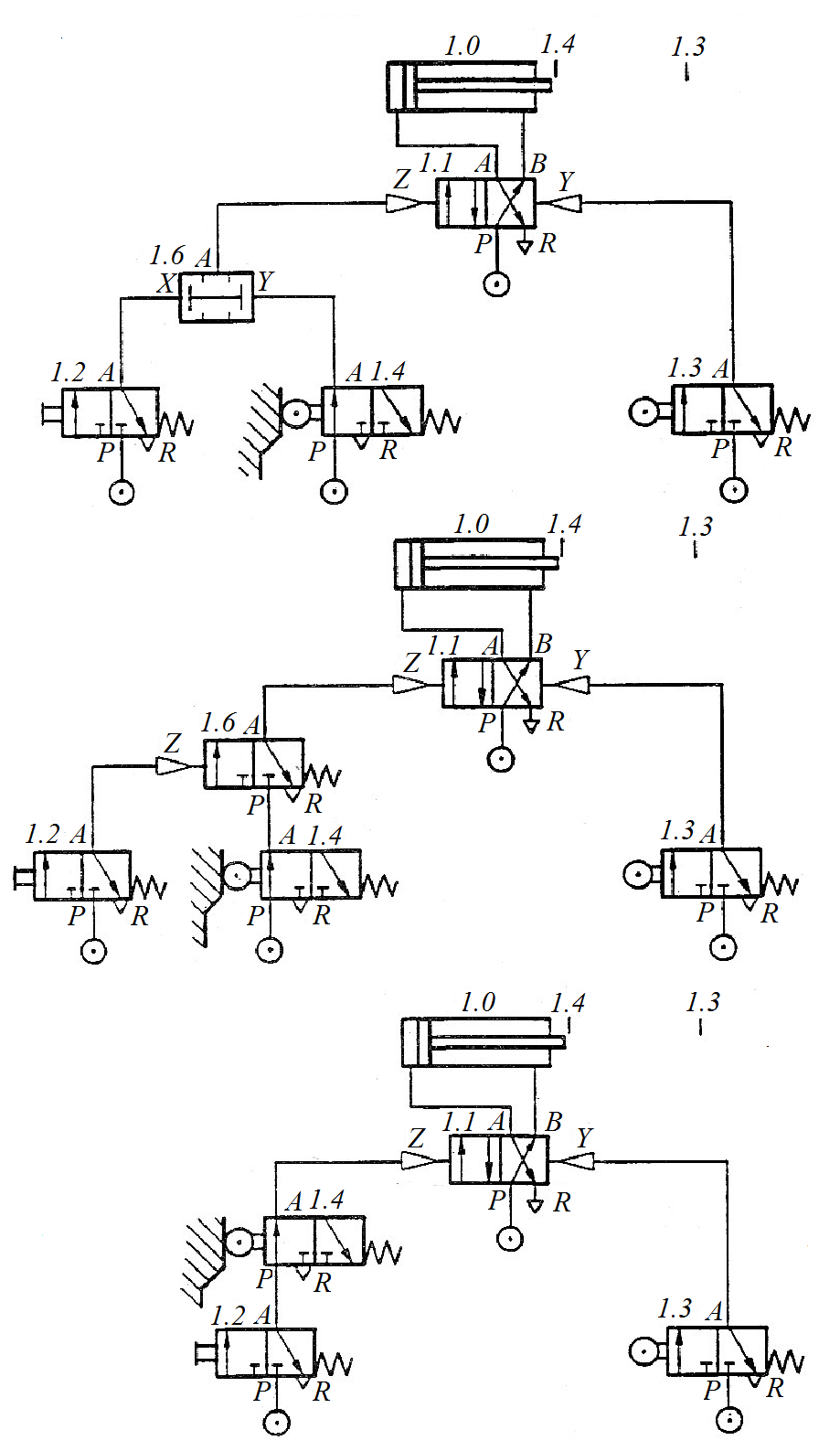

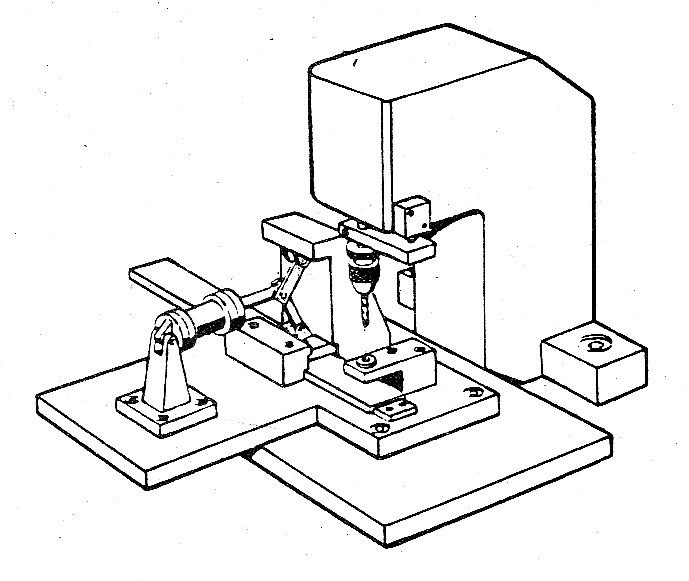

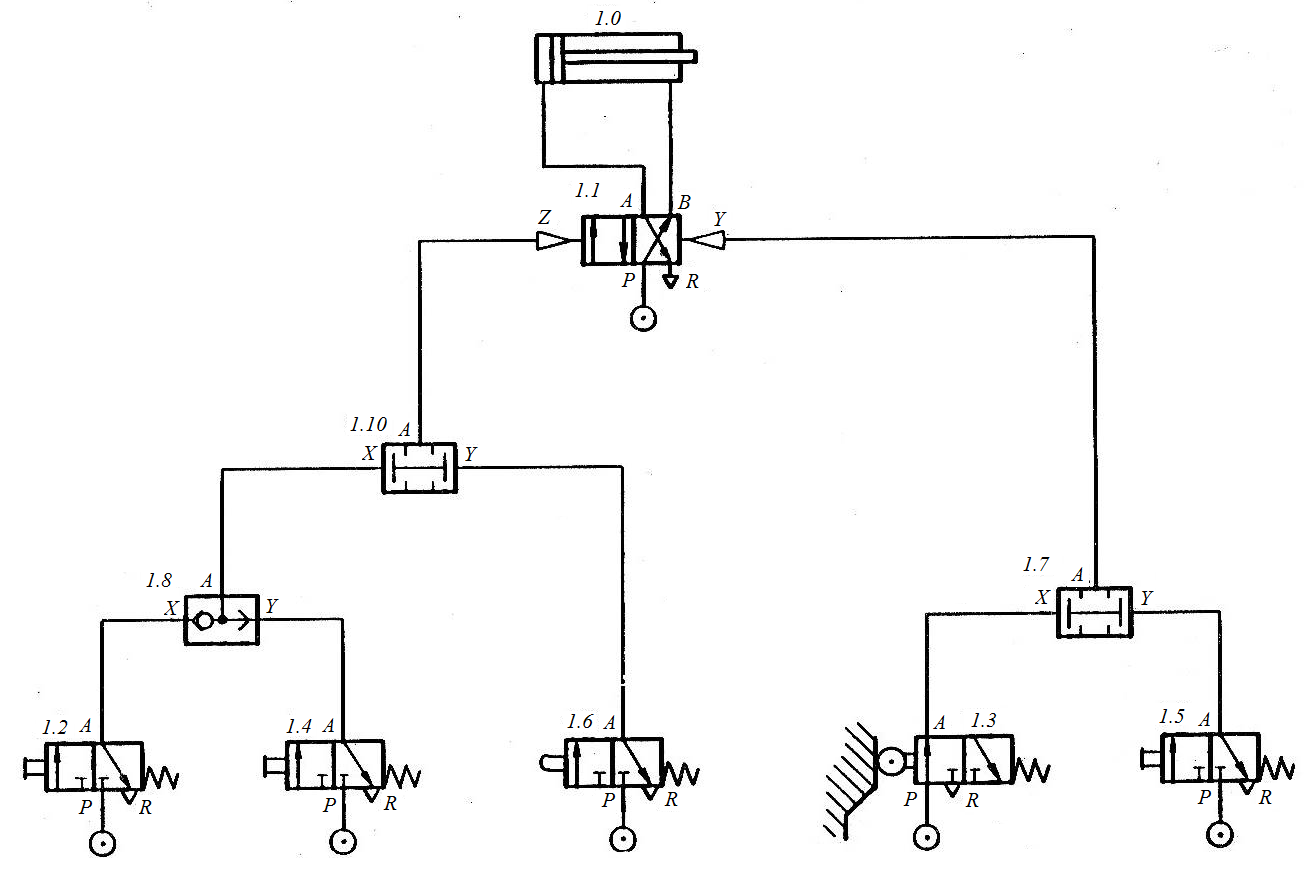

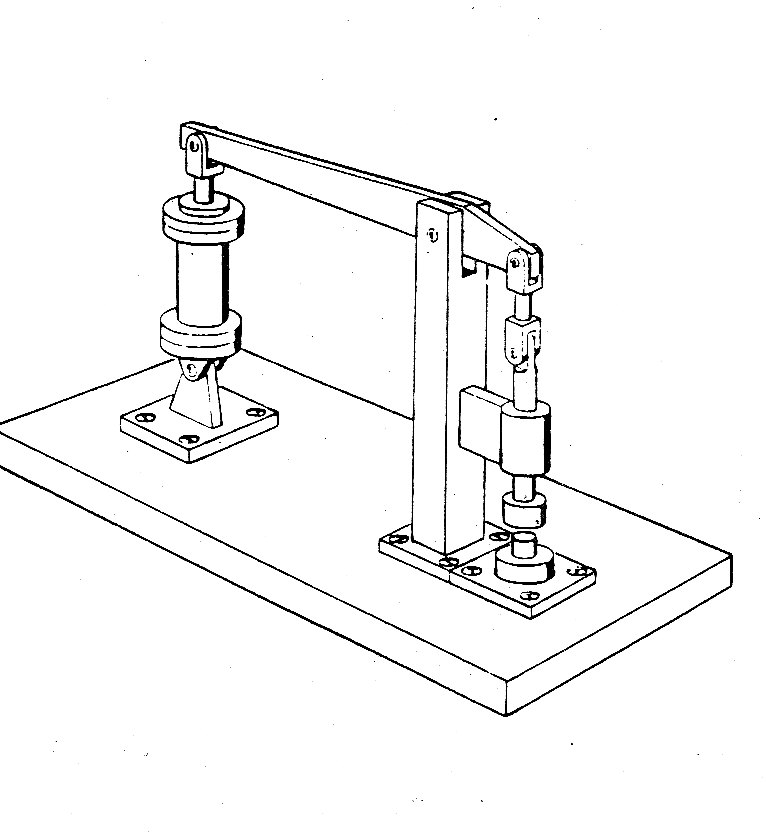

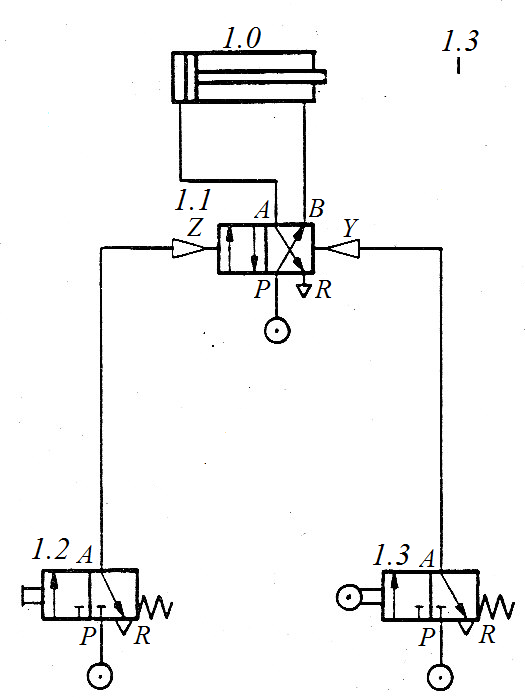

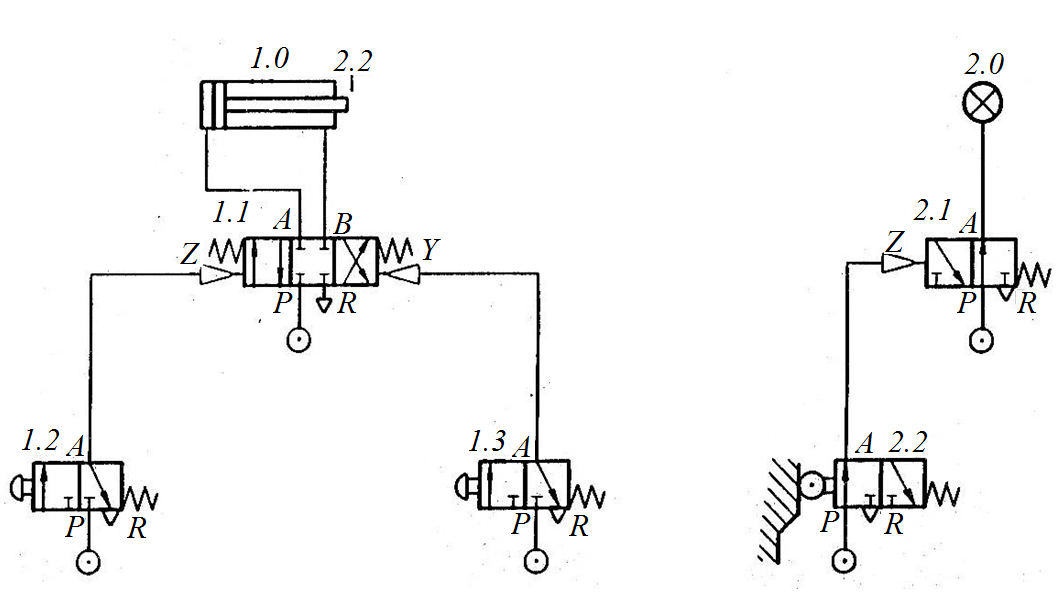

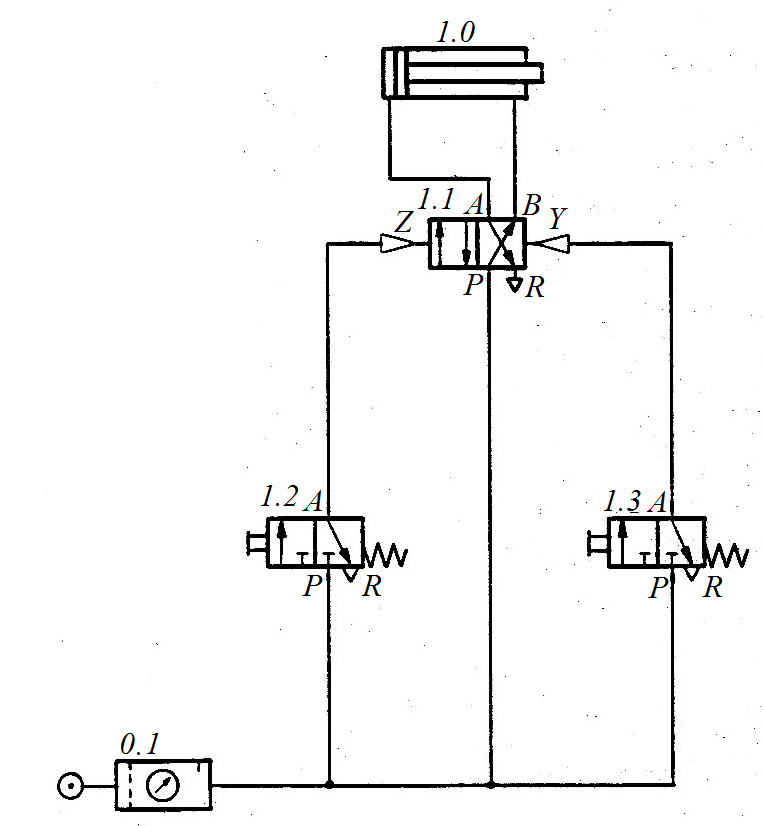

Задание 10.1. Выполнить проектировочный расчет пневмопривода устройства перемещения деталей (рис.10.1). Детали перемещаются с платформы на транспортный конвейер посредством цилиндра двустороннего действия с односторонним штоком. Команда на выдвижение штока подается от пневмокнопки(рис.10.2). Возврат штока происходит автоматически после достижения им конечного положения. Дополнительные условия: выдвижение штока возможно только в том случае, если он находится в исходном положении (шток может не втянуться до конца из-за попадания детали в выталкивающий механизм).  Рис.10.1. Устройство перемещения деталей Варианты заданий для привода с вертикальным расположением пневмоцилиндра приведены в табл. 10.1., с горизонтальным в табл. 10.2. Таблица 10.1.

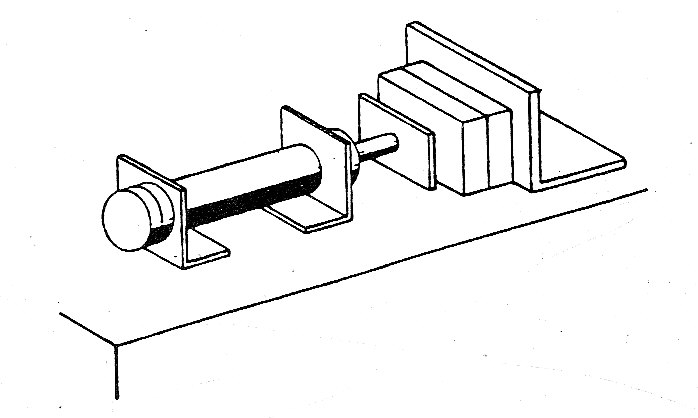

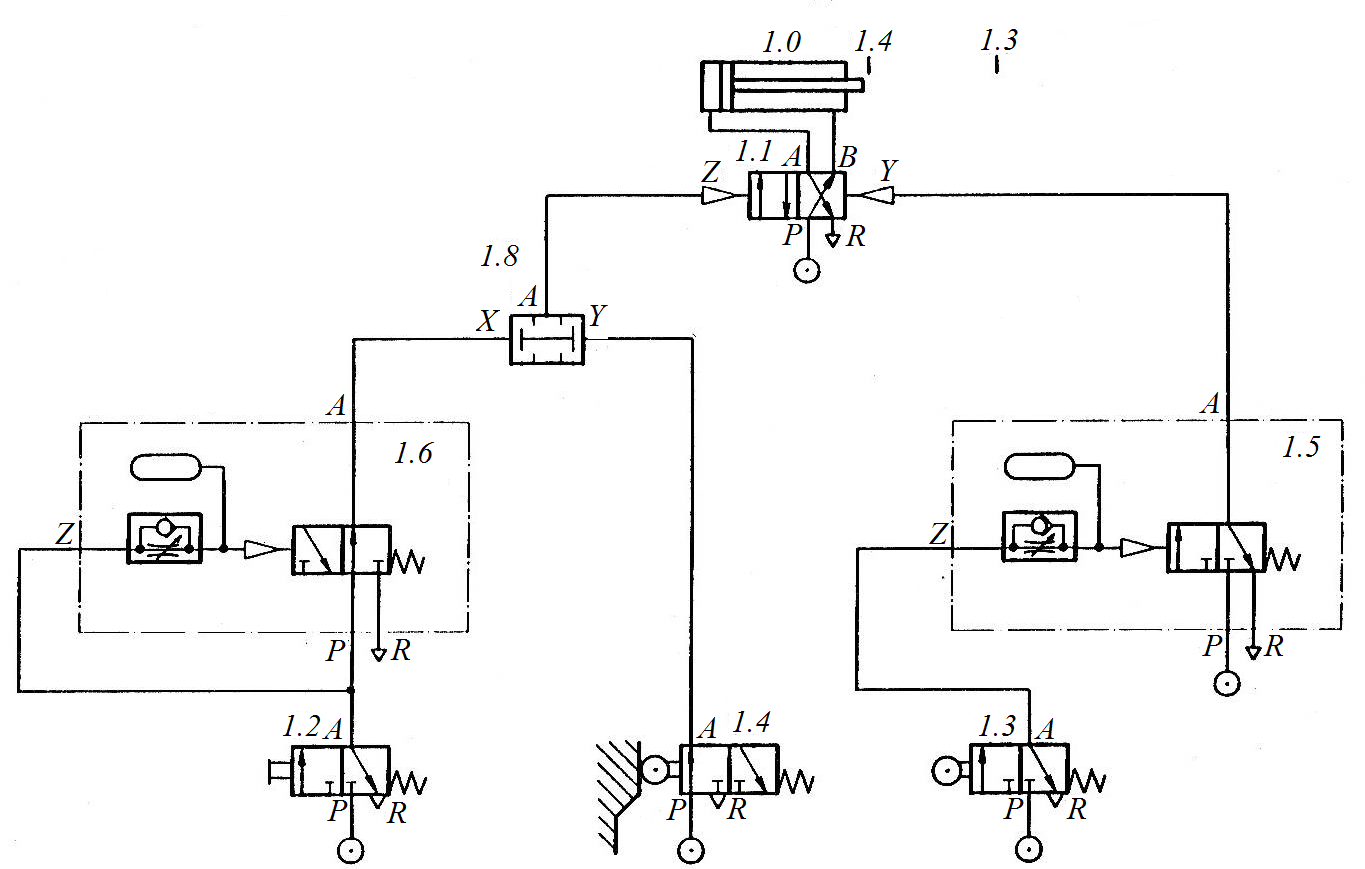

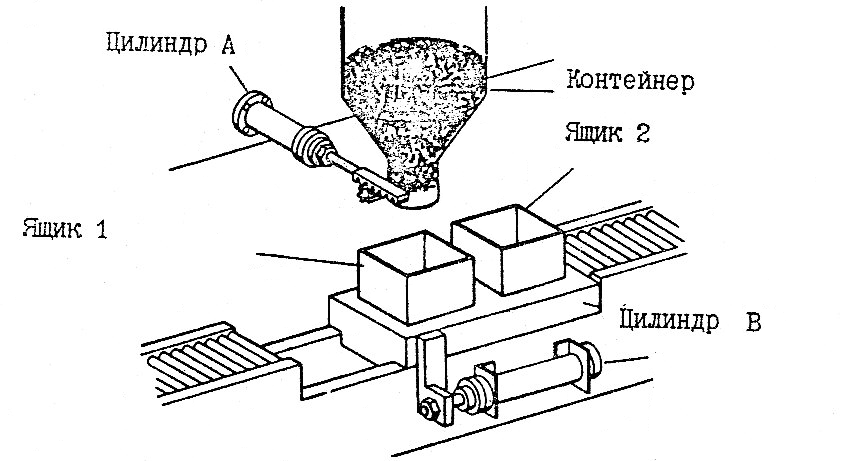

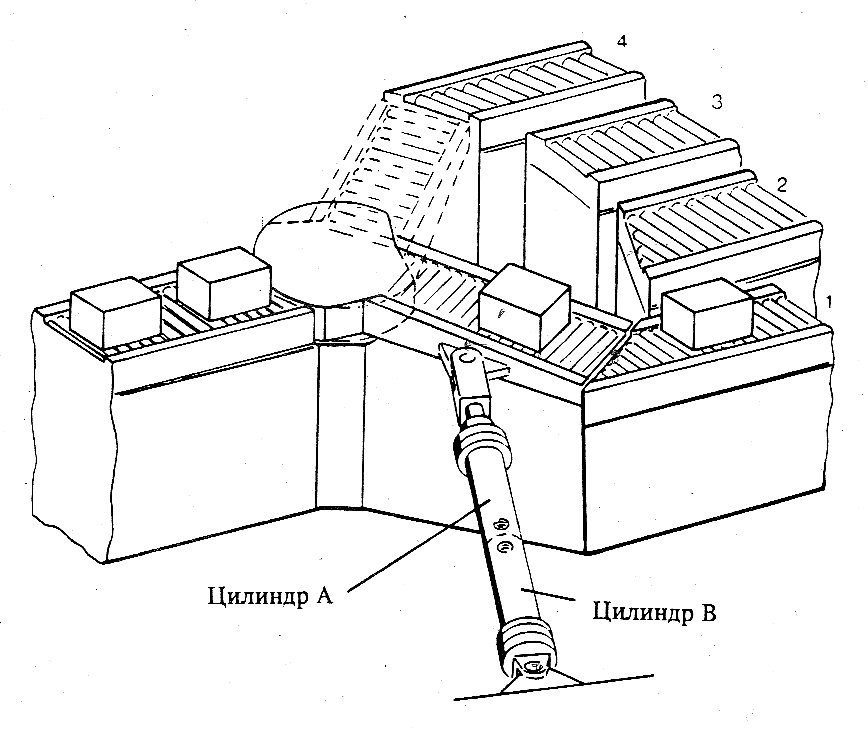

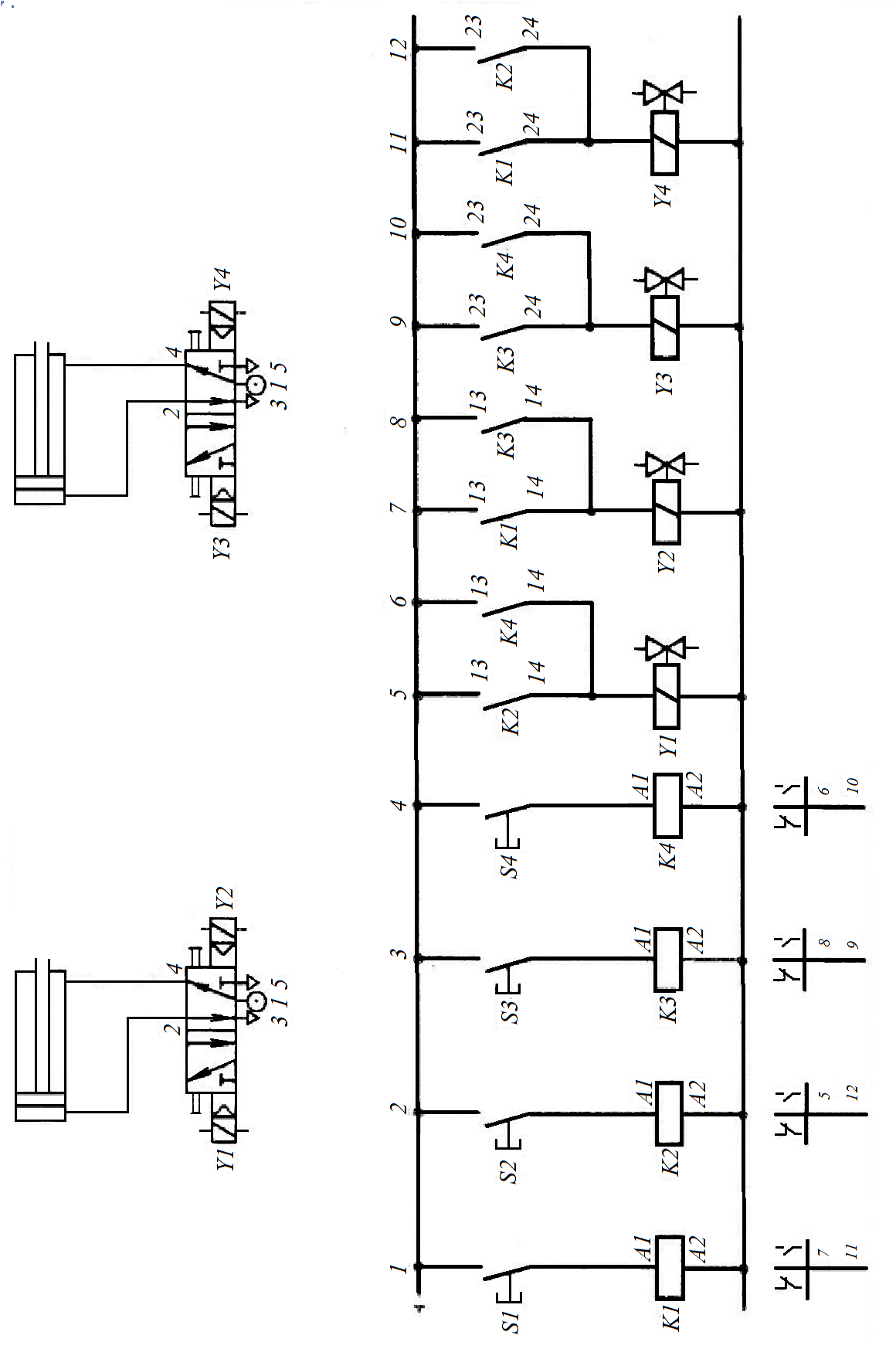

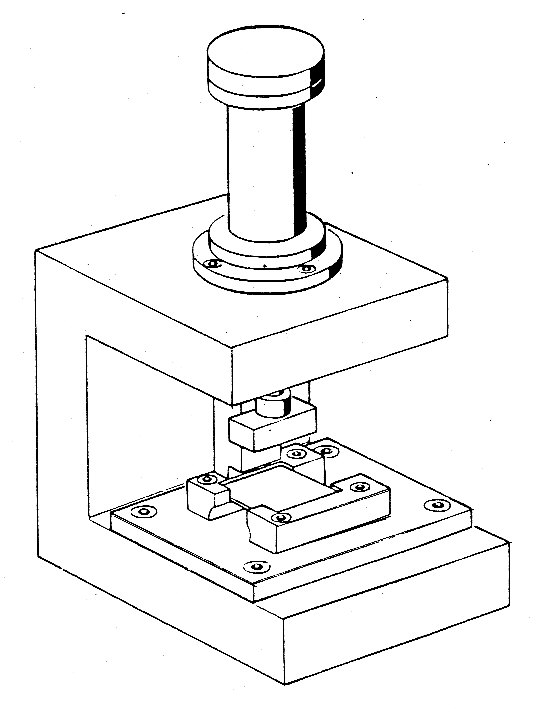

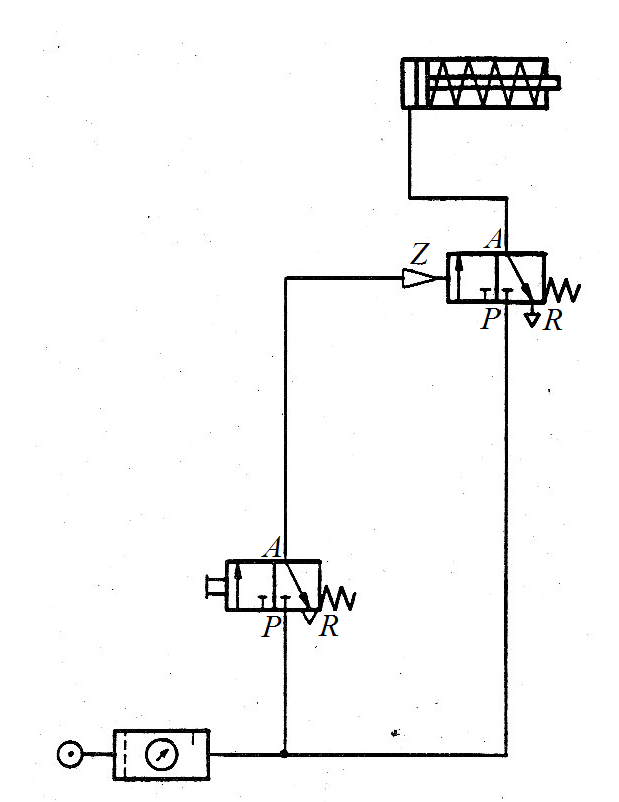

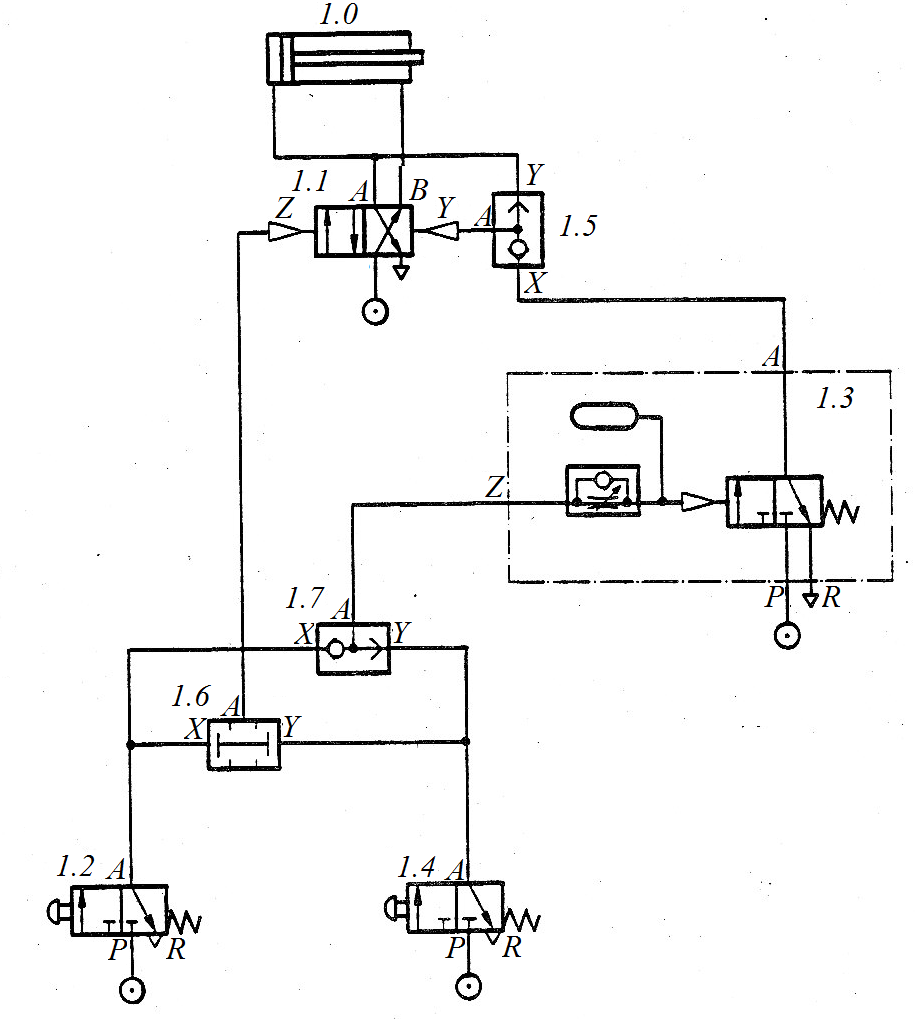

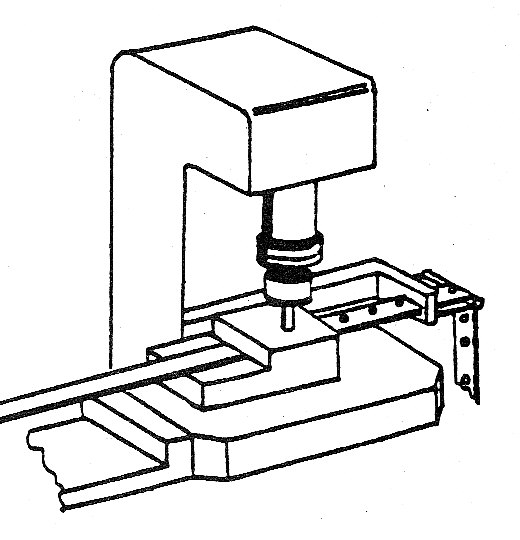

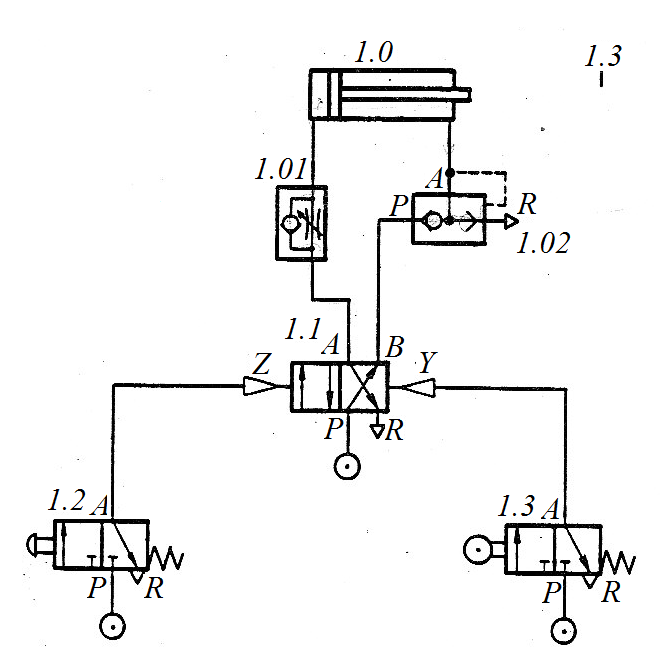

Рис.10.2. Фрагменты принципиальных схем устройства перемещения деталей Задание 10.2. Выполнить проектировочный расчет пневмопривода пресса для склеивания деталей (рис.10.3). Склеиваемые детали сжимаются посредством цилиндра двустороннего действия с односторонним штоком. Команда на выдвижение штока происходит по сигналу от пневмокнопки (рис. 10.4). При достижении штоком крайнего положения склеиваемые детали сжимаются и выдерживаются в таком состоянии 20 с., после чего шток автоматически возвращается в исходное положение. Дополнительные условия: разжим деталей должен производиться и в случае положения ВКЛ стартовой кнопки (после подачи команды на зажим деталей пневмокнопка остается в положении ВКЛ). Новый стартовый сигнал может быть подан только после возвращения штока в исходное положение и отжатия стартовой кнопки.  Рис.10.3. Пресс для склеивания деталей  Рис.10.4. Фрагмент принципиальной схемы пресса для склеивания деталей Задание 10.3. Выполнить проектировочный расчет пневмопривода коленчато-рычажного зажима (рис.10.5). Зажим заготовки осуществляется посредством цилиндра двустороннего действия с односторонним штоком при нажатии одной из двух кнопок. Третья кнопка управляет разжимом (рис. 10.6). Дополнительные условия: зажим возможен только при наличии заготовки. Разжим должен быть заблокирован при сверлении детали.  Рис.10.5. Коленчато-рычажный зажим сверлильного станка  Рис.10.6. Фрагмент принципиальной схемы коленчато-рычажного зажима Задание 10.4. Выполнить проектировочный расчет пневмопривода заполняющего устройства (рис.10.7). В контейнере находятся гранулы, которые следует распределить между двумя сборочными рабочими местами. После нажатия кнопки Старт шток цилиндра А открывает заслонку. Гранулы заполняют конвейерный ящик 1. Затем заслонка закрывается и шток цилиндра В передвигает под контейнер конвейерный ящик 2. Заслонка открывается и конвейерный ящик 2 заполняется гранулами, после чего шток цилиндра А закрывает заслонку. Тем временем ящик 1 перемещается по конвейерной ленте к первому рабочему месту, а на передвижном столе оказывается пустой ящик. После закрытия контейнера шток цилиндра В возвращается в исходное положение, а ящик 2 по конвейерной ленте перемещается ко второму рабочему месту (рис. 10.8). Дополнительные условия: новый цикл может быть начат нажатием кнопки [[cтарт]].  Рис.10.7. Заполняющее устройство Таблица 10.2.

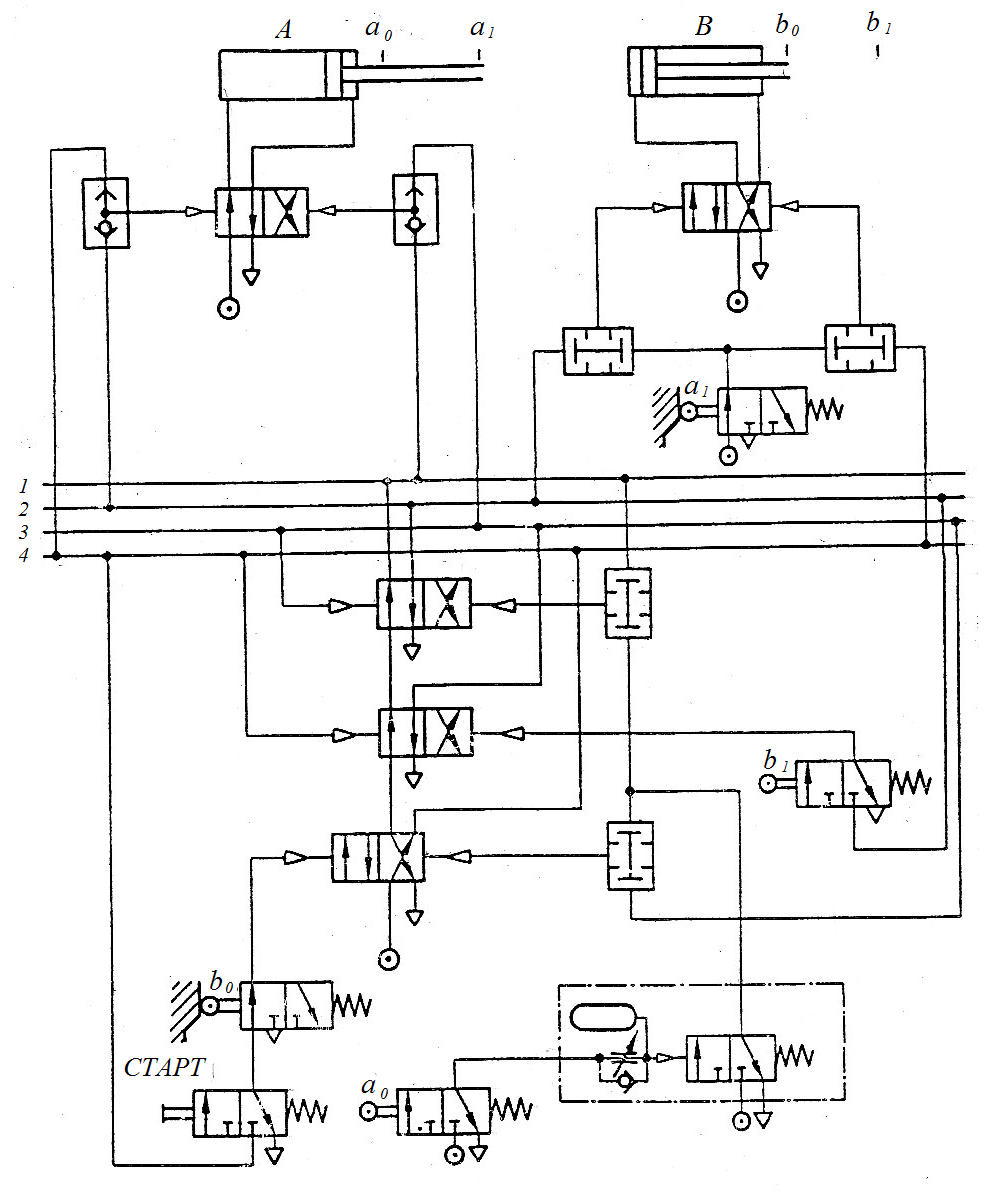

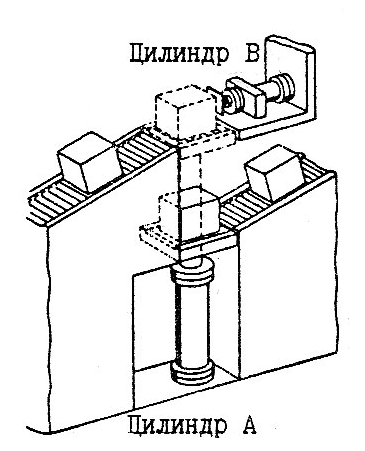

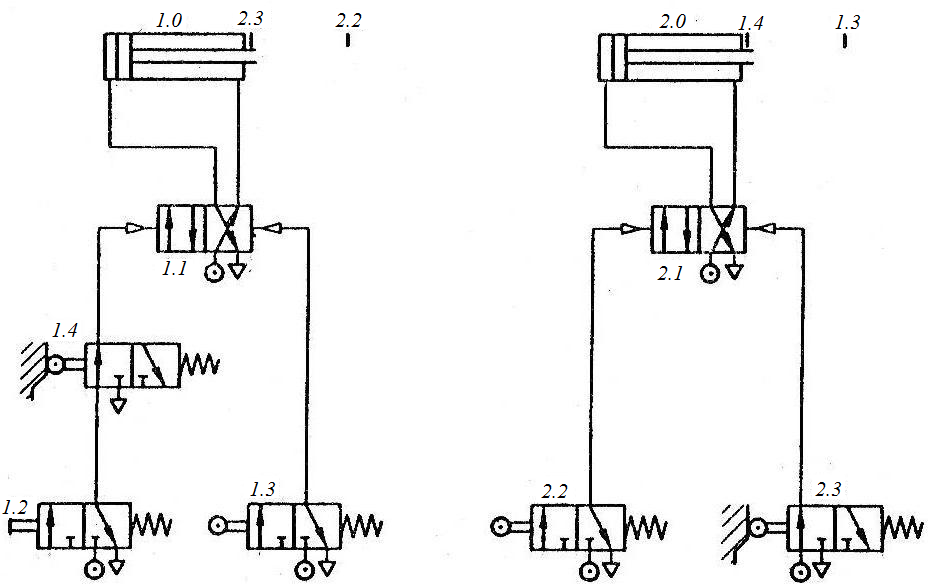

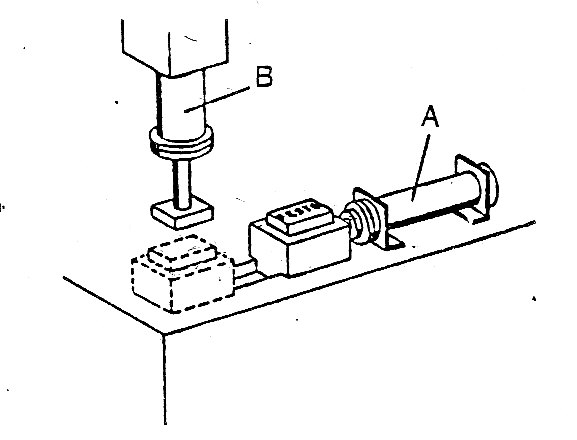

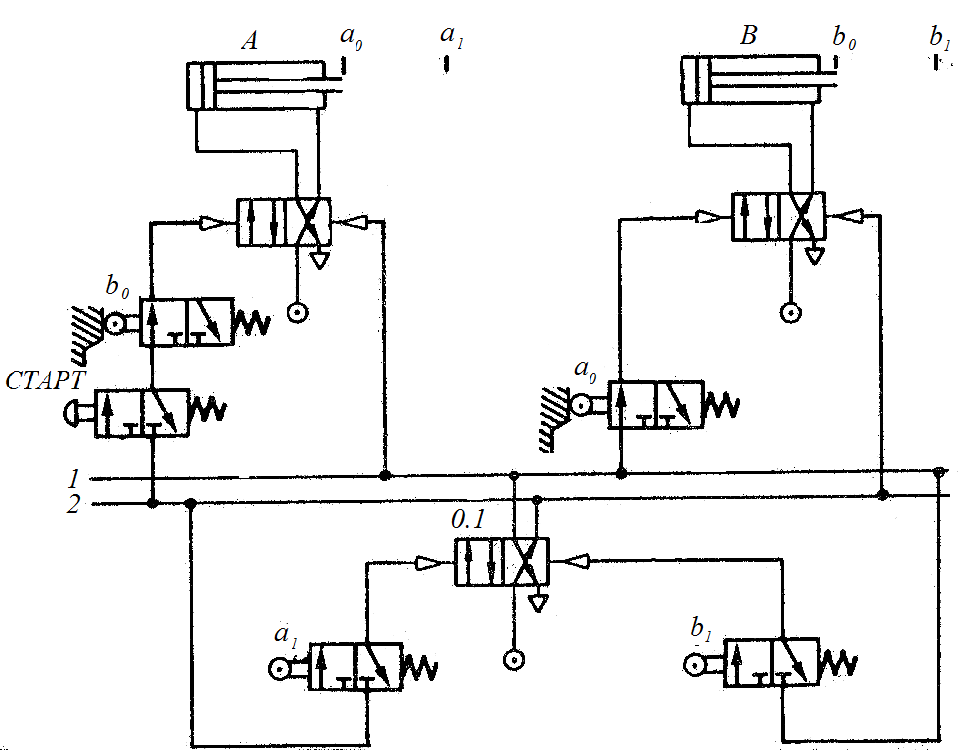

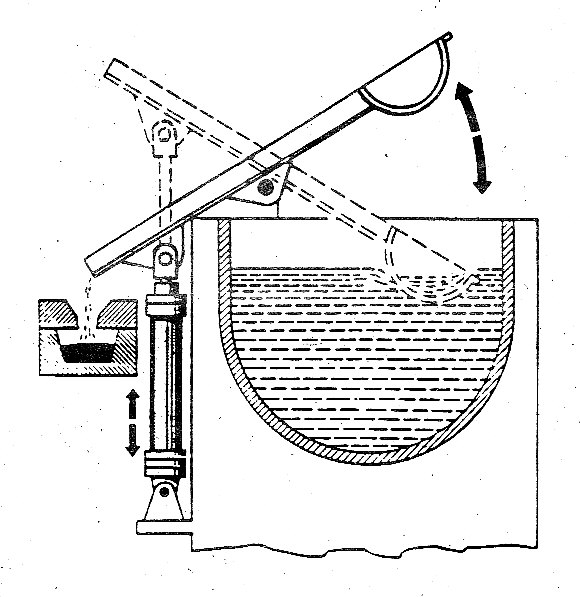

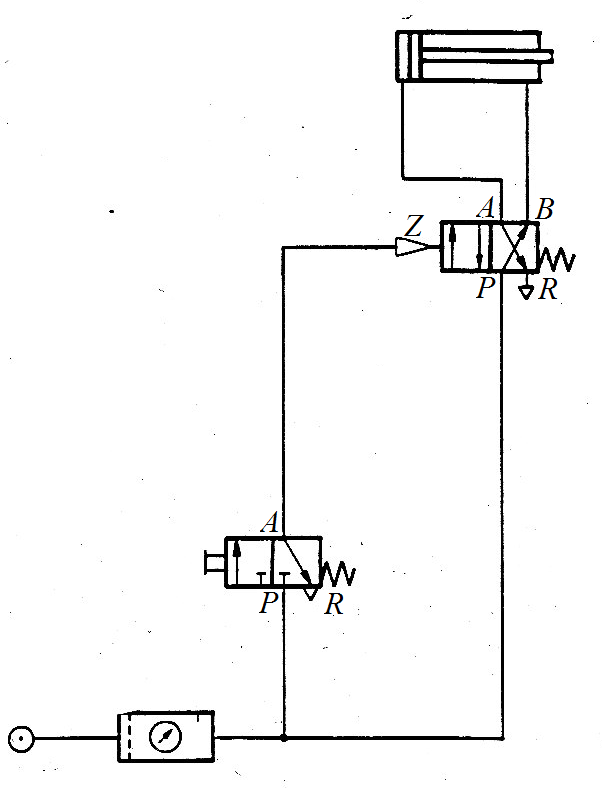

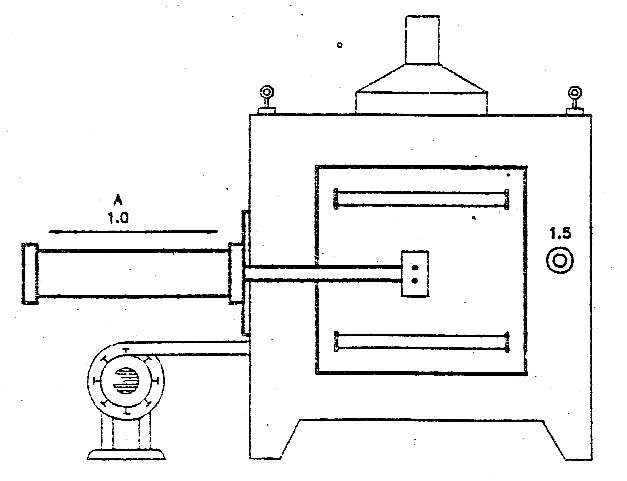

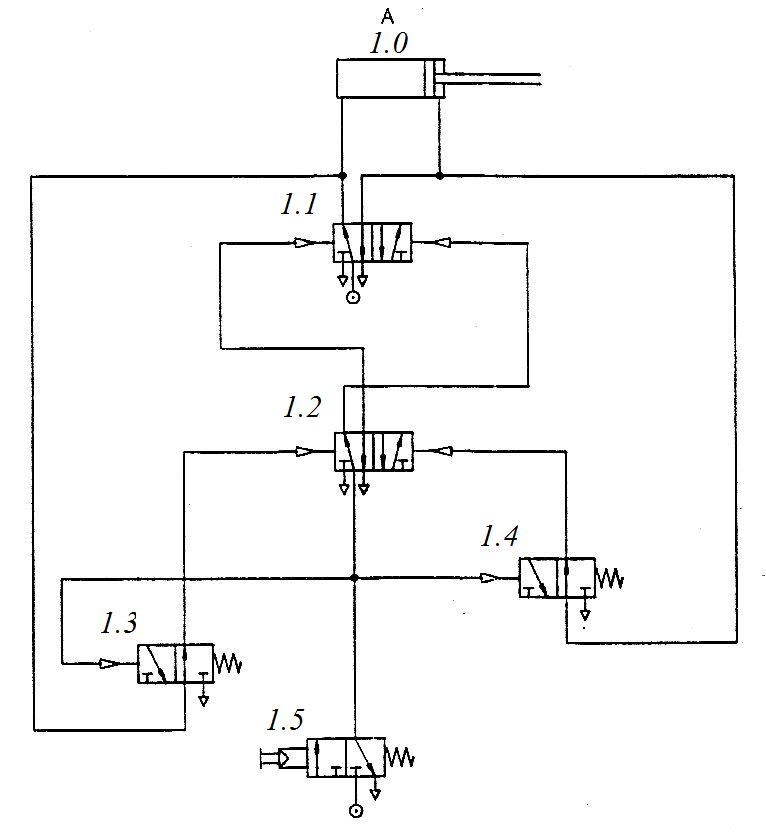

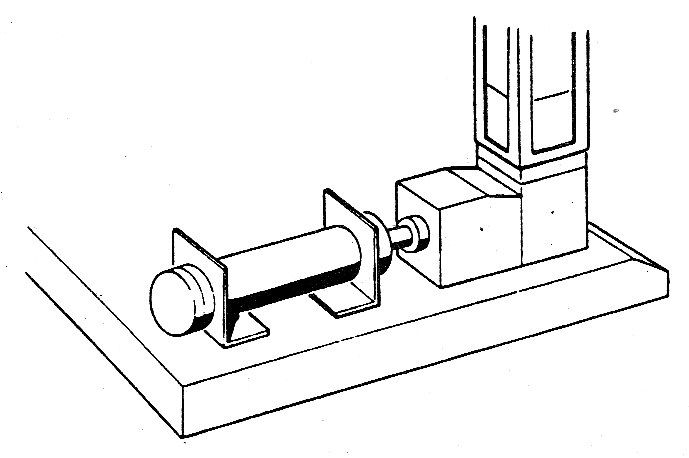

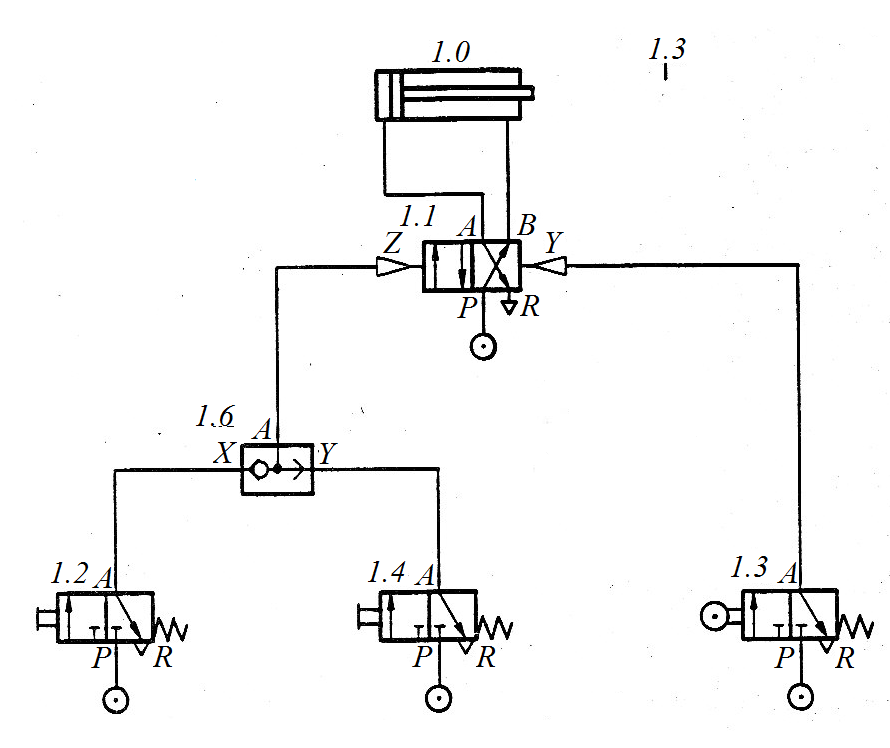

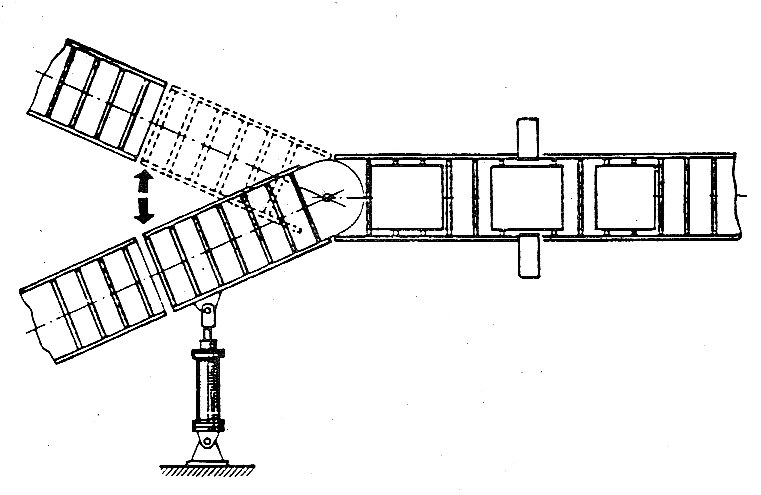

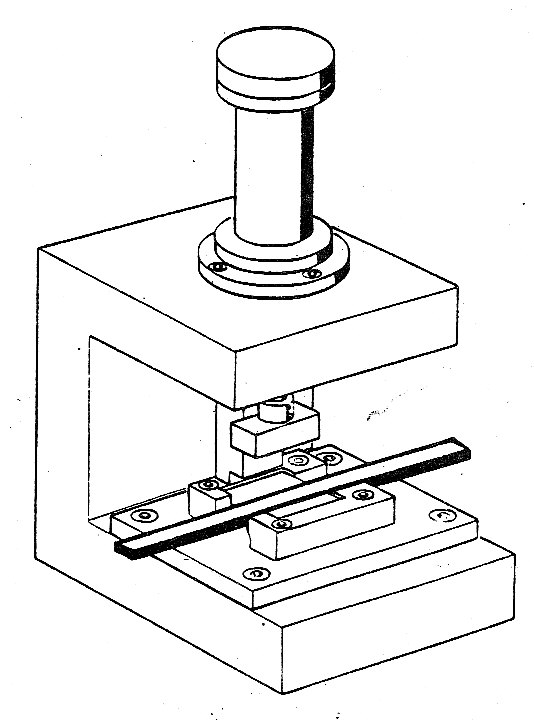

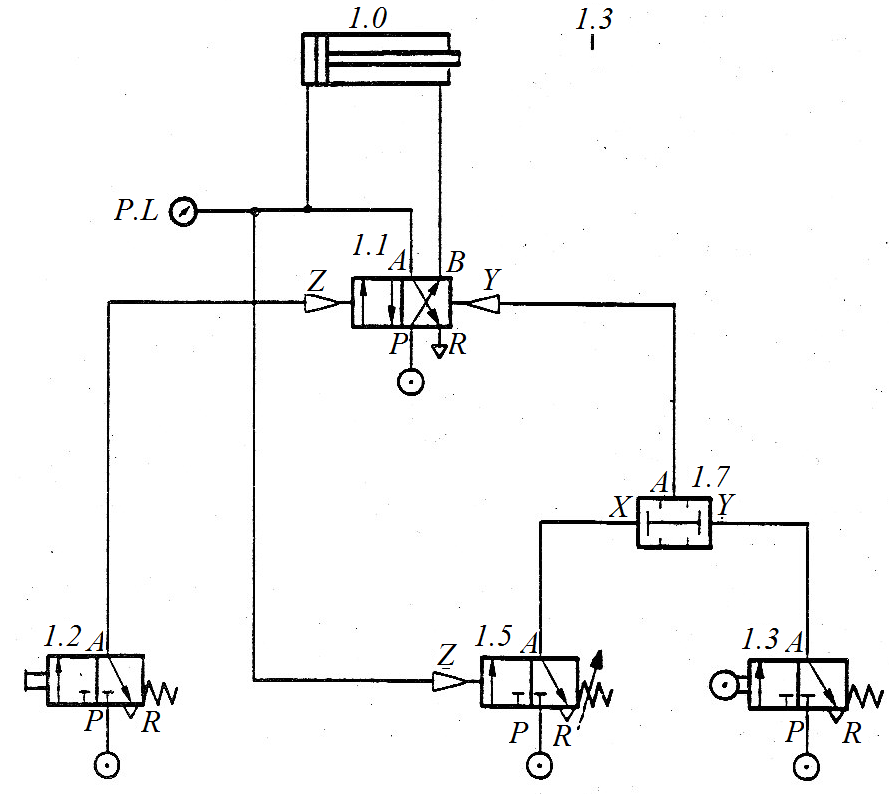

Рис.10.8. Фрагмент принципиальной схемы заполняющего устройства Задание 10.5. Выполнить проектировочный расчет пневмопривода подъемника коробок (рис.10.9). Коробки необходимо переместить с нижнего рольганга на верхний. Шток цилиндра А перемещает коробку вверх, после чего шток цилиндра В сталкивает ее на рольганг. Затем шток цилиндра А возвращается в исходное положение, и только после этого возвращается в исходное положение шток цилиндра В (рис.10.10).  Рис.10.9. Подъемник коробок  Рис.10.10. Фрагмент принципиальной схемы подъемника коробок Задание 10.6. Выполнить проектировочный расчет пневмопривода штампа (рис.10.11). Пластмассовые заготовки вручную кладутся на подставку. Пневмоцилиндр А перемещает подставку под штамповочный цилиндр В. Этот цилиндр штампует надпись на заготовке, после чего его шток возвращается в исходное положение. Только после этого возвращается в исходное положение шток цилиндра А (рис.10.12).  Рис. 10.11. Штамп  Рис.10.12. Фрагмент принципиальной схемы штампа Задание 10.7. Выполнить проектировочный расчет пневмопривода устройства распределения ящиков (рис.10.13). Ящики, движущиеся по конвейеру, следует распределять по четырем конвейерным веткам. Стрелка передвигается посредством двух последовательно установленных пневмоцилиндров с различными рабочими ходами. Управление перемещением осуществляется четырьмя кнопками, каждой из которых соответствует определенная ветка (рис. 10.14).  Рис.10.13. Устройство распределения ящиков  Рис. 10.14. Фрагмент принципиальной схемы устройства распределения ящиков Задание 10.8. Выполнить проектировочный расчет пневмопривода управления литейным ковшом (рис.10.15). Управление литейным ковшом осуществляется цилиндром двустороннего действия. При нажатии на пневмокнопку шток цилиндра выдвигается, а при ее отпускании, возвращается в исходное положение (рис.10.16).  Рис.10.15. Устройство управления литейным ковшом  Рис. 10.16. Фрагмент принципиальной схемы устройства управления литейным ковшом Задание 10.9. Выполнить проектировочный расчет пневмопривода управления прессом (рис.10.17). Управление прессом осуществляется с помощью цилиндра двустороннего действия. После нажатия пневмокнопки шток цилиндра выдвигается. Обратный ход происходит автоматически после достижения штоком конечного положения (рис.10.18).  Рис.10.17. Пресс  Рис.10.18. Фрагмент принципиальной схемы управления прессом Задание 10.10. Выполнить проектировочный расчет пневмопривода гибочного устройства (рис.10.19). В гибочном устройстве деталям придается заданная форма с помощью цилиндра одностороннего действия. Выдвижение штока цилиндра происходит при нажатии на пневмокнопку. Втягивание штока осуществляется при ее отпускании (рис.10.20).  Рис.10.19. Гибочное устройство  Рис.10.20. Фрагмент принципиальной схемы гибочного устройства Задание 10.11. Выполнить проектировочный расчет пневмопривода управления дверью печи (рис.10.21). Установленная на роликах дверь печи обжига перемещается посредством пневмоцилиндра А. После нажатия кнопки с пневматическим усилием 1.5. шток цилиндра двойного действия А втягивается и открывает дверь печи. При повторном нажатии кнопки шток выдвигается и закрывает дверь. Управление осуществляется без датчиков положения (рис. 10.22).  Рис.10.21. Печь обжига  Рис. 10.22. Фрагмент принципиальной схемы печи Задание 10.12. Выполнить проектировочный расчет пневмопривода устройства перемещения пакетов из вертикального магазина (рис 10.23). Пакеты перемещаются из вертикального магазина с помощью пневмоцилиндра двустороннего действия с односторонним штоком. Шток цилиндра выдвигается при нажатии на одну из двух пусковых кнопок. Обратный ход происходит автоматически после достижения штоком конечного положения (рис.10.24).  Рис. 10.23. Устройство перемещения пакетов из вертикального магазина  Рис. 10.24. Фрагмент принципиальной схемы устройства перемещения пакетов Задание 10.13. Выполнить проектировочный расчет пневмопривода открытия окна (рис.10.25). Открывается окно нажатием любой из двух кнопок, расположенных в разных местах. Закрывается оно одной кнопкой. Система управления должна обеспечивать возможность фиксации окна в любом положении, как при открытии, так и при закрытии. При открытом окне срабатывает оптический индикатор (рис.10.26).  Рис. 10.25. Устройство открытия окна  Рис.10.26. Фрагмент принципиальной схемы устройства открытия окна Задание 10.14. Выполнить проектировочный расчет пневмопривода вертикального пресса (рис.10.27). Запрессовка стальных штифтов в деталь производится цилиндром двустороннего действия. Для обеспечения требований безопасности при управлении прессом необходимо, чтобы обе руки были в действии (для получения сигнала на включение пресса нужно нажать на обе кнопки одновременно), причем, чтобы исключить возможность блокировки одной из двух кнопок, временной интервал между их нажатиями не должен превышать 0,5 с. Шток цилиндра должен немедленно отводиться при отжатии одной или обеих кнопок (рис.10.28).  Рис. 10.27. Вертикальный пресс  Рис.10.28. Фрагмент принципиальной схемы вертикального пресса Задание 10.15. Выполнить проектировочный расчет пневмопривода управления поворотной секции конвейера (рис.10.29). Поворотная секция конвейера перемещается штоком цилиндра двустороннего действия. Управление прямым и обратным ходом осуществляется отдельными кнопками. Шток цилиндра остается в положении, определяемом последним сигналом, до тех пор, пока не будет подан противоположный сигнал (рис.10.30).  Рис. 10.29. Поворотная секция конвейера  Рис.10.30. Фрагмент принципиальной схемы поворотной секции конвейера Задание 10.16. Выполнить проектировочный расчет пневмопривода перфоратора (рис.10.31). Перфорация ленты осуществляется с помощью цилиндра двустороннего действия. Выдвижение штока цилиндра происходит после кратковременного нажатия на пневмокнопку. Обратный ход осуществляется автоматически при достижении штоком конечного положения (рис. 10.32). Дополнительные условия: скорость прямого хода должна быть максимально возможной, а скорость обратного хода – низкой и регулируемой.  Рис. 10.31. Перфоратор  Рис.10.32. Фрагмент принципиальной схемы перфоратора Задание 10.17. Выполнить проектировочный расчет пневмопривода устройства тиснения логарифмических линеек (рис.10.33). Для тиснения логарифмических линеек используется цилиндр двустороннего действия. Шток цилиндра выдвигается при нажатии на пневмокнопку (рис.10.34). Обратный ход производиться автоматически после того, как шток достигает крайнего выдвинутого положения и разовьет усилие достаточное для тиснения линейки (усилие зависит от давления).  Рис. 10.33. Устройство тиснения логарифмических линеек  Рис. 10.34. Фрагмент принципиальной схемы устройства тиснения логарифмических линеек Библиографические список Ручкин Л.В. Конструирование пневмоприводов робототехнических систем: Учеб. Пособие. – Красноярск. 1996. – 72 с. Пневматические устройства и системы в машиностроении: справочник/Е. В. Герц, А. И. Кудрявцев, О. В. Ложкин и др. Под общ. ред. Е. В. Герц – М.: Машиностроение, 1981. – 408 с., ил. Свешников В. К. Станочные приводы. Справочник. – М.: Машиностроение, 2004. – 264 с. 6[ http://www.greb.ru/3/inggrafika-cherchenie/GOST.htm]. 7[http://promogaz.ru/107-gost-2.704-76-pravila-vypolnenija.html] 8http://abc.vvsu.ru/Books/vap_rab_chert_pr/page0001.asp 9http://kernel.alfaspace.net/drawing/Chapter%2016/1.htm | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||