Пневмопривод. Пособие для расчета курсовой работы-1. Сибирский государстеннй аэрокосмический университет имени академика м. Ф. Решетнева автоматизированный электро , гидропривод

Скачать 6.37 Mb. Скачать 6.37 Mb.

|

|

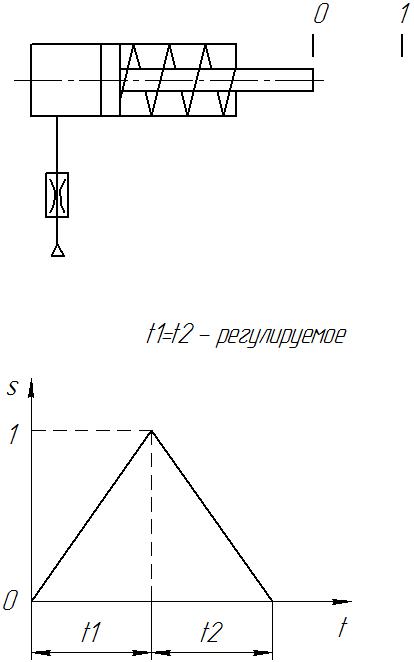

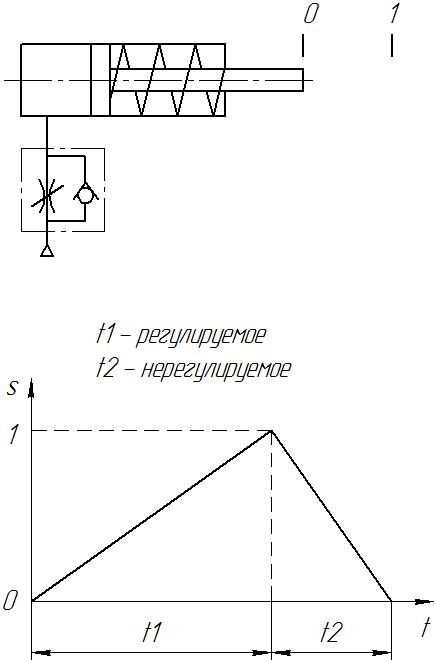

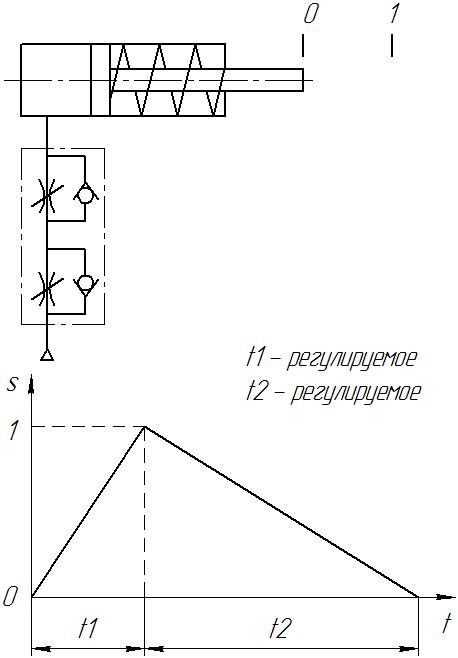

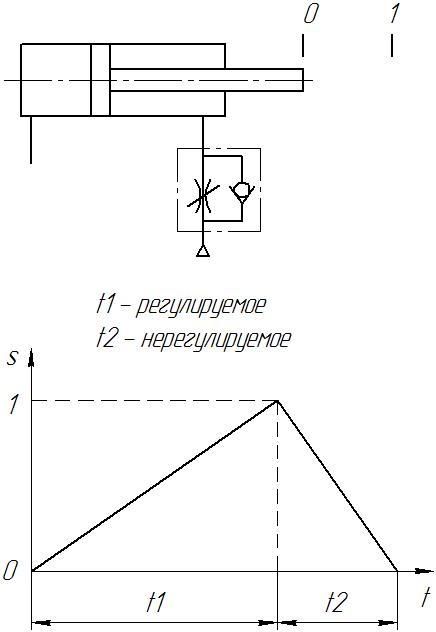

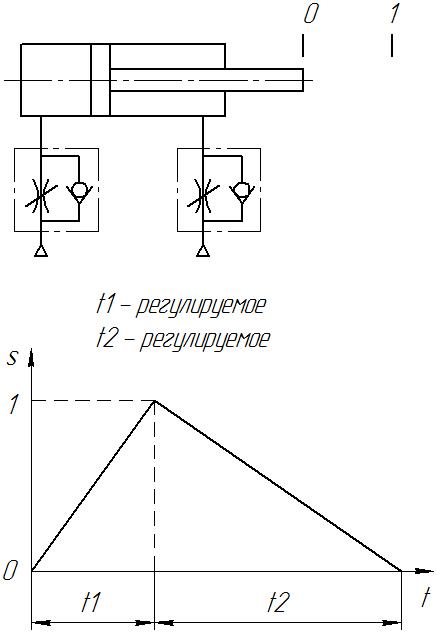

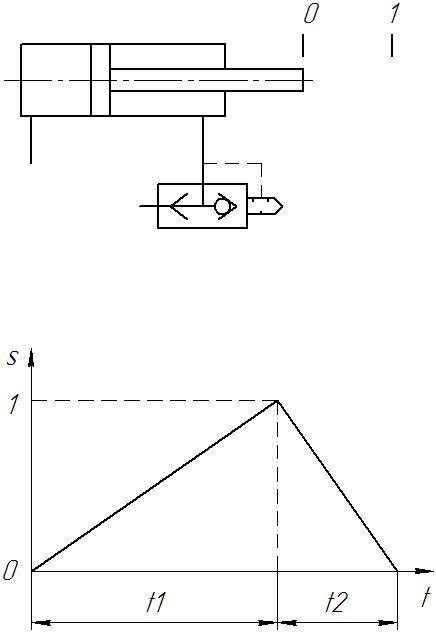

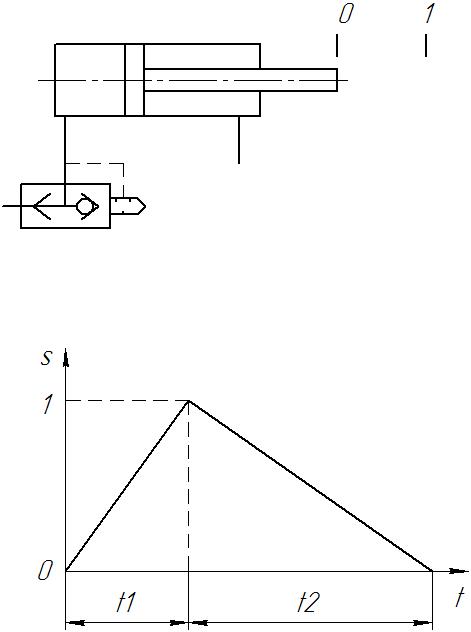

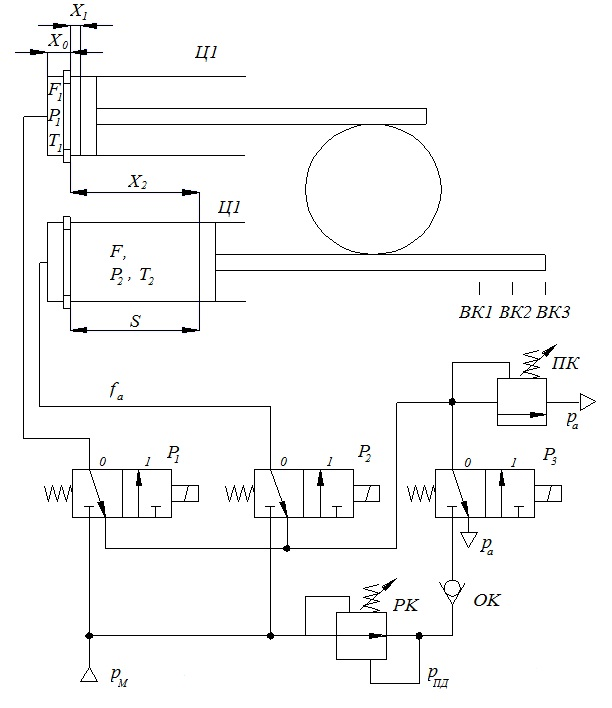

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ СИБИРСКИЙ ГОСУДАРСТЕННЙ АЭРОКОСМИЧЕСКИЙ УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА М.Ф. РЕШЕТНЕВА АВТОМАТИЗИРОВАННЫЙ ЭЛЕКТРО -, ГИДРОПРИВОД. Методическое указание к выполнению курсового проектирования для студентов специальности 151001 «Технология машиностроения» всех форм обучения Красноярск 2010 УДК 62. 85. 001. 63 ББК 658. 512. 2 Р92 Рецензенты доктор технических наук, профессор Ю.А. Филиппов (Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева) ведущий инженер конструкторского отдела Б.И. Алексеенко (ОАО «Красноярский машиностроительный завод») Печатается по разрешению методической комиссии ИМИ Ручкин, Л. В. Р92 Автоматизированный электро -, гидропривод : методические указания к выполнению курсового проектирования для студентов специальности 151001 «Технология машиностроения» всех форм обучения / Л. В. Ручкин, А. В. Скрипка, В. А. Будьков ; Сиб. гос. аэрокосмич. ун-т. – Красноярск, 2010. – 80 с. Методические указания разработаны в соответствии с рабочей программой курса «Автоматизированные электро -, гидроприводы» для студентов специальности 151001 «Технология машиностроения». В методическом указании изложен алгоритм проектировочного расчета пневмопривода, приведены индивидуальные задания и справочные данные для выполнения расчета. Сибирский государственный аэрокосмический университет имени академика М. Ф. Решетнева, 2010 Л. В. Ручкин, А. В. Скрипка, В. А. Будьков, 2010 ОГЛАВЛЕНИЕ Введение Общие сведения Разработка принципиальной схемы привода Силовой расчет привода Расчет скоростей и ускорения поршня Расчет мощности привода Расчет пневмосистемы Расчет расхода воздуха Расчет диаметров условных проходов Определение потерь давления в пневмолиниях Расчет времени срабатывания привода Принцип построения математической модели Динамика пневмопривода Алгоритм расчета математической модели Оформление пояснительной записки Пример проектировочного расчета пневмопривода Пример силового расчета Пример расчета пневмосистемы Пример расчета времени срабатывания привода Оформление графической части проекта Сборочный чертеж цилиндра Чертеж пневматической принципиальной схемы Рабочий чертеж детали Чертеж общего вида Индивидуальные задания Библиографические ссылки Приложения ВВЕДЕНИЕУчебный курс «Автоматизированные электро-, гидроприводы» (АЭГП) предусматривает изучение различных типов приводов, применяемых в ракетно-космической технике, мехатронных станочных узлах и специальной технологической оснастке. В течение семестра студенты занимаются самостоятельной работой, которая заключается в подготовке к практическим занятиям и в выполнении курсового проекта. Целью курсового проектирования является закрепление и обобщение знаний, полученных студентами за весь период изучения дисциплины, а так же содействие для развития навыков и умений, применяемых в профессиональной деятельности, интереса к творческой работе и, в конечном итоге, развитие способности решать различные научные задачи. При конструировании робототехнических систем, технологического оборудования различного назначения широкое распространение получили пневматические системы различных типов. Это связано с тем, что, благодаря простоте управления и невысокой мощности управляющих сигналов, пневматические системы удобно использовать при создании как программно управляемого оборудования, так и различных автоматизированных приспособлений. Кроме того, пневматические системы обладают достаточно высоким быстродействием, отличаются простотой конструкции, высокой надежностью, хорошими удельными показателями, пожаробезопасностью, отсутствием загрязнения окружающей среды. Пневматические системы условно подразделяются [1] на три основные группы: пневмоприводы, пневматические системы управления и пневматические устройства. Целью методических указаний, является поэтапное разъяснение проектирования пневмоприводов технологического оборудования. На начальном этапе оценивается возможность и целесообразность использования пневмопривода для решения поставленной задачи. На этом этапе формулируются требования к приводу в целом, оцениваются технологические нагрузки, определяются их зависимости от времени, скорости и перемещения выходного звена. Следующий этап - выбор структуры привода и разработкой схемы пневматической принципиальной. Особое место при проектировании пневмопривода занимает расчетная часть. При этом решаются задачи, связанные с определением конструктивных параметров, времени срабатывания привода, законов движения выходного звена. После определения конструктивных параметров оценивается время срабатывания привода. На этом, обычно, проектировочный расчет привода заканчивается. В качестве дополнительного материала, необходимого для выполнения курсового проекта, в конце издания приведены информационные и справочные материалы (прил. 3 – 8). ОБЩИЕ СВЕДЕНИЯ Тема курсового проекта по АЭГП выдается преподавателем по вариантам на первом аудиторном занятии, в соответствии с индивидуальными заданиями параграфа § 10. На основании полученной темы, студентом оформляется техническое задание, в котором указываются исходные данные для расчета пневмопривода и график выполнения курсового проекта, подшивается в пояснительную записку после титульного листа (см. прил.1). Форма бланка технического задания приведена в прил.2. Исходными данными для выполнения курсового проекта, в зависимости от варианта, являются следующие материалы: Техническое задание. Эскиз общего вида технологического оборудования. Фрагмент схемы пневматической принципиальной. Материалы, указанные преподавателем. Справочная литература, альбомы и нормативы. Отраслевые стандарты и ГОСТы Курсовой проект включает в себя пояснительную записку, графическую часть и, в зависимости от варианта, либо альбом технологической документации, либо алгоритм математической модели. Содержание пояснительной записки должно отражать: - анализ последних достижений науки и техники в области автоматизированных приводов; - анализ поставленной задачи и возможное направление ее решения, с учетом проведенного патентно-информационного поиска; - описание устройства и принципа работы разработанного привода; - силовой расчет привода; - расчет пневмосистемы; - расчет времени срабатывания привода; - выводы по выполненной работе. Графическая часть должна содержать: - сборочный чертеж цилиндра (1 лист формат А1); - чертеж принципиальной пневматической схемы (1 лист формат А3); - чертеж общего вида технологического оборудования (1 лист формат А1); - рабочий чертеж типовой детали (1 лист формат А4). Альбом технологической документации должен содержать: - титульный лист; - маршрутную карту; - операционные карты; - карты эскизов на проектируемые операции; - карту технического контроля. Защита курсового проекта осуществляется во время зачетной недели перед комиссией, состоящей из преподавателей кафедры. Защита включает в себя доклад, рассчитанный на 5-7 минут, и ответы на вопросы членов комиссии. Оценка проекта определяется комиссией по пятибалльной системе Разработка принципиальной схемы привода. После анализа полученного задания необходимо выбрать структуру привода. При этом определяются способы регулирования скорости, торможения и позиционирования выходного звена, подбирается направляющая и регулирующая аппаратура. Регулирование расхода сжатого воздуха в пневмоприводе, а, следовательно, и скорости хода цилиндров, осуществляется при помощи дросселей. Дроссель создает сопротивление потоку воздуха и уменьшает его расход. У регулируемого дросселя имеется возможность плавно уменьшать сечение канала и, следовательно, величину объемного расхода. Изменение расхода происходит в обоих направлениях. Для регулирования объемного расхода воздуха только в одном направлении используется дроссель с обратным клапаном. В обратном направлении поток поступает через обратный клапан. Направление дросселирования на аппарате указывается стрелкой (рис. 2.1.-2.7). Для регулирования скорости прямого и обратного хода цилиндров одностороннего действия дроссель устанавливается в подводящей сжатый воздух линии. Скорости прямого и обратного хода при этом примерно одинаковы (рис. 2.1). Для регулирования скорости только прямого хода расход подводимого воздуха регулируется дросселем с обратным клапаном (рис. 2.2), При обратном ходе удаляемый воздух отводится через обратный клапан. При необходимости раздельного регулирования скорости прямого и обратного хода в подводящую линию устанавливают два дросселя с обратными клапанами (рис. 2.3). Направление дросселирования у них различно.   Рис. 2.1. Регулирование скорости прямого Рис.2.2. Регулирование скорости и обратного хода прямого хода  Рис.2.3. Раздельное регулирование скорости прямого и обратного хода Для регулирования скорости прямого хода цилиндров двустороннего действия дроссель с обратным клапаном устанавливается в линии, выходящей из штоковой полости (рис. 2.4). Вытесняемый из этой полости воздух дросселируется. Данный метод является наиболее распространенным, поскольку на регулирование скорости не влияет величина нагрузки. При установке дросселя с обратным клапаном в линии, подводящей сжатый воздух в поршневую полость пневмоцилиндра, происходит дросселирование входящего в пневмоцилиндр воздуха. Данный метод практикуется только для цилиндров небольших диаметров. Для раздельного регулирования скорости прямого и обратного хода используются два дросселя с обратными клапанами (рис.2. 5). При прямом ходе дросселируется воздух, выходящий из штоковой полости, при обратном – воздух, выходящий из поршневой полости.   Рис.2.4. Регулирование скорости прямого Рис.2.5. Раздельное регулирование хода скорости прямого и обратного хода Применение клапана быстрого выхлопа позволяет увеличить скорости прямого и обратного хода. Клапан, в зависимости от назначения устанавливается в линии, выходящей из штоковой (рис. 2.6) или поршневой полости (рис. 2.7).   Рис.2.6. Увеличение скорости прямого хода Рис.2.7. Увеличение скорости обратного хода Управление потоком сжатого воздуха осуществляется от пневмораспределителей открыванием или закрыванием рабочего проходного сечения. Направление потока указывается стрелкой. Управление распределителями может быть ручным, механическим, пневматическим или электрическим. Условные обозначения распределителей состоят из обозначений возможных позиций (состояний подвижных элементов), линий связи, проходов и элементов управления. Рабочую позицию подвижного элемента изображают квадратом, который вычерчивают сплошными основными линиями. Число позиций распределителя соответствует числу квадратов. Проходы (каналы) распределителей изображают линиями со стрелками, показывающими направления потоков рабочей среды в каждой позиции. Проходы располагают так, чтобы расстояния от проходов до каждой стороны квадрата во всех позициях были одинаковыми. Электромагниты управления распределителей изображаются прямоугольниками. В принципиальной схеме распределители изображают в исходной позиции, к которой подводят линии связи. Для того чтобы представить действие распределителя в другой позиции, необходимо мысленно передвинуть соответствующий квадрат на место исходной позиции, оставляя линии связи в прежнем положении. В настоящее время присоединительные отверстия распределителей обозначаются цифрами: подвод сжатого воздуха 1 выходные присоединительные отверстия 2, 4 сливные присоединительные отверстия 3, 5 присоединительные отверстия управляющих сигналов 10, 12, 14, Присоединительное отверстие управляющих сигналов 10 обозначает, что в результате подачи управляющего сигнала распределитель перемешается на позицию, в которой перекрыт подвод сжатого воздуха 1; 12 – что в результате подачи управляющего сигнала распределитель перемещается на позицию, в которой подвод сжатого воздуха 1 соединяется с выходом 2; 14 - что в результате подачи управляющего сигнала распределитель перемещается на позицию, в которой подвод сжатого воздуха 1 соединяется с выходом 4. Этап разработки схемы пневматической принципиальной заканчивается оформлением на листе формата A3 согласно ГОСТ 2.701-84. При оформлении принципиальной схемы исполнительные устройства располагают в верхней части чертежа горизонтально, вне зависимости от их пространственного положения. Непосредственно под исполнительными устройствами изображаются исполнительные распределители. Управляющие распределители (кнопки, датчики) чертятся ниже. Под ними изображается пневмоаппаратура подготовки воздуха. Конечные выключатели изображаются на уровне управляющих распределителей. Места их расположения у пневмоцилиндров отмечаются рисками с соответствующими цифровыми обозначениями. В правой верхней части чертежа располагают таблицу с указанием цифровых условных обозначений, наименований и количества элементов схемы. Условные графические обозначения элементов схем, отражающие принцип действия выбранных аппаратов, приведены в ГОСТ 2.780-68 и ГОСТ 2.781-68. Технические характеристики и условные графические обозначения наиболее часто используемых в машиностроении пневмоаппаратов даны в прил. 3 – 8. Пример оформления чертежа пневматической принципиальной схемы приведен в прил. 9. СИЛОВОЙ РАСЧЕТ ПРИВОДА На следующем этапе выполняется силовой расчет пневмодвигателя. Цель расчета – определение его конструктивных параметров. К исходным данным расчета относятся: схема пневматическая принципиальная; рабочий ход выходного звена S; средняя скорость движения выходного звена Vср; технологическая нагрузка H; масса перемещаемых деталей и узлов mпр; давление питания pм. Исходные данные имеются в технических заданиях на разработку пневмопривода, выданных преподавателем, или определяются при анализе работы робототехнических систем. Номинальное давление pм, на которое рассчитываются пневмоприводы, редко превышает 1 МПа. Наиболее широко используются приводы с питанием от цеховой магистрали, давление в которой (pм)равно 0,4…0,6 МПа. Расчет скоростей и ускорений поршня Опыт разработки приводов робототехнических систем и технологического оборудования показывает, что на время срабатывания привода существенно влияет выбор его конструктивных параметров, от сочетания которых также зависят габаритные размеры, масса и, в конечном счете, стоимость самих систем. Следовательно, на начальном этапе проектирования возникает задача оптимизации параметров привода, которая начинается с выбора оптимального закона движения выходного звена. В зависимости от назначения привода и выбранных пневматических устройств, при моделировании можно использовать как трапецеидальный, так и треугольный законы изменения скорости выходного звена. В инженерных расчетах полное время движения поршня (tп) определяется: где S– рабочий ход выходного звена, Vср – средняя скорость движения выходного звена. При расчетах принимают, что возрастание скорости при трапецеидальном законе происходит за время tp: Следовательно, максимальная скорость Vmax рассчитывается по выражению Для треугольного закона максимальная скорость (Vmax): Ускорение aпри разгоне поршня вычисляется по формуле После выбора закона движения выходного звена и определения кинематических характеристик можно переходить к определению мощности двигателя. 3.2. Расчет мощности привода Полезная нагрузка P1на поршень складывается из усилий, необходимых для подъема массы mпр деталей и узлов привода в случае его вертикального расположения, придания им требуемого ускорения a и обеспечения заданного технологического усилия H. Предварительное значение полной нагрузки P определяется по выражению где K= 1,25 – коэффициент, учитывающий силы вредного сопротивления [2]. 3.3. Расчет конструктивных параметров Полезная площадь поршня вычисляется по формуле где Расчетный диаметр поршня D, определяем из выражения: Диаметр штока d определяется согласно конструктивным соображениям, в пределах d = (0,2 - 0,5)D . Полученные значения D и d округляются до ближайших значений из номинального ряда согласно ГОСТ 12447- 80: 8; 10; 12; 14;16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220; 250; 280; 320; 360; 400. После этого уточняются значения площадей рабочей F1 и выхлопной F2 полостей соответственно и вычисляется коэффициент асимметрии полостей цилиндра П = F2/ F1. Далее уточняется значение полной нагрузки на поршень Р: P=P1 + P2+ P3, (3.10) где P2 – сила трения; P3 – сила противодавления. При уплотнении штока и поршня резиновыми кольцами круглого сечения или резиновыми манжетами (воротниками) сила трения определяется по формуле [3]: где D– диаметр уплотняемой поверхности; b– ширина манжеты или кольца; µ – коэффициент трения, µ = 0,13...0.15; n – число манжет или колец уплотнений; рк – принятое радиальное давление уплотнения, рк = 0,7 МПа. Силу противодавления находят по формуле где РАСЧЕТ ПНЕВМОСИСТЕМЫ Целью расчета пневмосистемы является определение пропускной способности пневмолиний. Расчет расхода воздуха На начальном этапе определяется необходимый массовый расход воздуха для напорной Gн и выхлопной Gсмагистралей. Для напорной магистрали где р1 – давление в напорной полости; F1_− площадь напорной полости; Vmax − максимальная скорость; η0 – объемный КПД двигателя, η0 = 0,8….0.95; R– газовая постоянная, R = 287 Дж/кг; Т1 – температура рабочей среды. Для выхлопной магистрали где р2 – давление в напорной полости; F2_− площадь напорной полости; Vmax− максимальная скорость; η0 – объемный КПД двигателя, η0 = 0,8….0.95; R– газовая постоянная, R = 287 Дж/кг; Т2 – температура рабочей среды. Расчет диаметров условного прохода Диаметр dу условного прохода для напорного трубопровода, соответствующий расходу GHи скорости потока u воздуха, определяется по формуле где GH − массовый расход воздуха напорной магистрали; ρм – плотность воздуха при рабочих условиях; u − скорость потока воздуха. В первом приближении ее можно принять u = 50 м/с [4]. Плотность воздуха при рабочих условиях определяем по формуле где ρ0 – плотность при нормальных условиях, ρ0 = 1,25 кг/м3; р0 – давление при нормальных условиях, р0 = 0,1 МПа; Т0 – температура при нормальных условиях, Т0 = 293 К Полученные значения dуокругляются до ближайшего значения из номинального ряда по ГОСТ 16516 − 80: 1; 1,6; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200 и т.д. По выбранным значениям dу уточняют типоразмеры распределителей и регулирующей аппаратуры, потери давления в пневмоаппаратуре, рабочие давления в напорной и выхлопной полостях двигателя. Определение потерь давления в пневмолиниях На следующем этапе определяются потери давления в объемном приводе, которые рассчитываются отдельно для напорной Δрн и выхлопной Δрвмагистралей. Различают два вида потерь: потери давления в местных сопротивлениях и потери давления на трение по длине трубопровода. Общие потери давления на участке магистраль – пневмодвигатель рассчитывают по формуле где ΔpТ − потери давления на трение на участках пневмолиний; ΔpМ − потери давления на трение на местных сопротивлениях. Определяем потери давления на трение по длине трубопровода в напорной магистрали где λ − коэффициент трения. Он в зависимости от режима течения находится следующим образом: − если Re < 2300 – по формуле Пуазейля: − если Re > 2300 – по формуле Альтшуля: где Δ – величина, эквивалентная по своему воздействию на поток равнозернистой шероховатости Δ, значения которой приведены в табл. 4.3. Таблица 4.1

Число Рейнольдса определяется по формуле: где ν – кинематическая вязкость, которую определяют по формуле где µ - динамическая вязкость воздуха выбирается по табл. 4.2 Таблица 4.2

Потери давления ΔpМ в местных сопротивлениях определяются по формуле Вейсбаха: где ξм – коэффициент местного гидравлического сопротивления. Он определяется следующими условиями [5]: - при резком сужении потока - при внезапном расширении потока - при постепенном расширении потока (диффузор)  (4.14) (4.14)где F1 и F2 − сечения потока до местного сопротивления и в местном сопротивлении соответственно; λ − коэффициент трения, определяется по параметрам потока до диффузора; Θ – угол расширения диффузора. Суммарные потери Δрн в напорной магистрали составляют Эффективную площадь Fэ поперечного сечения трубопровода, характеризующую пропускную способность трубопровода, вычисляют по формуле Fэ= µ ·Fу , (4.16) где µ − коэффициент расхода; Fу− площадь условного прохода. Затем находят коэффициент расхода:  (4.17) (4.17)где δ − коэффициент расхода; К – показатель адиабаты, К=1,4. Определяем коэффициент расхода для напорной магистрали Площадь условного прохода Fу цилиндрического трубопровода равна: Уточняем значение скорости потока:  (4.20) (4.20)где µ − коэффициент расхода; рм – магистральное давление; ρм − плотность воздуха при рабочих условиях; δ − коэффициент расхода; К – показатель адиабаты, К=1,4. Уточняем массовый расход воздуха G в напорной магистрали: Объемный расход воздуха Qв начальном сечении: Максимальный расход воздуха Gmax: где δ*− критическое отношение давлений,δ* = 0,528. На этом этапе целесообразно сравнить полученное значение расхода Gmax с пропускной способностью Кv или с номинальным расходом Qн пневмоаппаратов, представленных в их технических характеристиках. После этого проверяют максимальную скорость Vmaxпневмодвигателя, обеспечиваемую при выбранных параметрах пневмолиний и аппаратуры, подставляя полученные значения:  (4.24) (4.24)Полученное значение сравнивается со значением, полученным при энергетическом расчете. Параметры пневмосистемы, в случае необходимости корректируются, и вновь выполняется расчет. Затем при дроссельном регулировании, зная пределы изменения скорости движения v выходного звена, определяется изменение площади проходного сечения Fдрдросселя по формулам (4.1), (4.2) с учетом условия постоянства массового расхода воздуха. Площадь дросселя Fдр= c·x, где х – перемещение регулятора дросселя, с – коэффициент пропорциональности. Для того чтобы обеспечить линейную зависимость массового расхода Gот хода регулятора x, конструкция регулятора должна обеспечить условие с = const. Обычно режим течения потока воздуха при дросселировании является турбулентным. Ламинарный режим используется в маломощных элементах пневмоавтоматики. В качестве расходной характеристики турбулентного дросселя применяют формулу массового расхода воздуха [10]. В диапазоне 0,9 < δ < 1 изменения давлений можно пренебречь изменением плотности ρ потока и использовать [4] формулу: где µ – коэффициент расхода; р0 – давление на входе в дроссель; ρ – плотность потока; δ – относительное давление; Fдр – площадь дросселя. Суммарные потери давления для выхлопной магистралиΔрс вычисляются аналогично напорной. Затем определяют максимальные рабочие давления в полостях двигателя: p1max = рм – Δрн ;(4.26) р2max = ра+ Δрс . (4.27) Таким образом, максимальное усилие Рц, которое может обеспечить двигатель, рассчитывается по выражению: Рц = F1(p1max – П· р2max)·ηм , (4.28) где ηм – механический КПД двигателя, ηм = 0,8…..0,95. Максимальное усилие двигателя Рц должно превышать полную нагрузку на штоке двигателя Р, т. е. Рц > Р. Если выбранные параметры устраивают разработчика, то на этом этапе заканчивается расчет пневмосистемы, в противном случае задают другие параметры (например, изменяется диаметр условного прохода трубопроводов), и расчет повторяется. РАСЧЕТ ВРЕМЕНИ СРАБАТЫВАНИЯ Для определения времени срабатывания привода требуется совместное решение дифференциальных уравнений [1], описывающих изменение давлений в рабочей и выхлопной полостях пневмодвигателя, и уравнения движения штока двигателя с приведенной к нему массой. Уравнения изменения давлений в рабочей и выхлопной полости двигателя имеют вид:  (5.2) (5.2)где φ(δi) – функции расхода, значения которой равны:  х01, х02 – соответственно начальные и конечные координаты поршня; х – текущее положение поршня. Уравнение движения поршня под действием постоянных сил Р где Р – результирующая всех сил, приложенных к поршню, кроме сил давления сжатого воздуха. Система уравнений (5.1), (5.2) и (5.3) решается методами численного интегрирования. При проектировании новых приводов обычно программы решения указанных уравнений на ПК отсутствуют, поэтому из-за высокой трудоемкости решения и приближенности многих параметров (величины коэффициента расхода µ, приведенной массы mпр, силы полной нагрузки Р и т.п.) целесообразно использовать приближенный метод расчета времени Тп срабатывания привода. Время срабатывания привода Тп состоит из подготовительного времени Т1, времени Т2 движения поршня и заключительного времени Т3. Подготовительное время Т1 состоит из времени t1 срабатывания пневмоклапана, времени t2 распространения волны давления и времени t3изменения давления в рабочей полости: Т1= t1+ t2+ t3.(5.4) Время t1 приводится в технических характеристиках пневмоклапанов и распределителей. Время t2 распространения волны давления от пневмоклапана до двигателя определяется по формуле: где l – длина трубопровода; u* – скорость потока. Время t3 изменения давления в рабочей полости определяется временем наполнения этой полости от давления радо давления р1д, при котором начинается движение поршня [1]: где V01 – начальный объем рабочей полости с учетом присоединенных объемов трубопроводов от клапана до двигателя; Fэ1 – эффективная площадь сечения трубопроводов; Ψ1(δ) = δ, при 0≤ δ ≤ 0, 528 и где Время истечения воздуха из выхлопной полости (до начала движения) определяется по формуле[1]:  (5.8) (5.8)где V02 – начальный объем выхлопной полости; F2·s – рабочий объем выхлопной полости двигателя; Fэ2– эффективная площадь сечения трубопровода выхлопной линии. Большее из определяемых величин t3р и t3в и будет составлять подготовительное время t3. Отметим, что чаще всего большим является время t3в истечения воздуха из выхлопной полости. При расчете времени движения поршня Т2 рассчитывается величина обобщенного конструктивного параметраN: где Fэ– эффективная площадь поперечного сечения трубопровода; D – диаметр поршня; Р - полная нагрузка на шток цилиндра; s – рабочий ход; рм– магистральное давление. При наиболее распространенных в машиностроении диапазонах изменения параметров µ = 0,2…0,8 , D= 0,1…0,3 м, Fу/F1 = 0,0015…0,01, Р = 1…2000Н, s = 0,15…2 м, рм = (3…7)·105 МПа Диапазон конструктивного параметра N будет составлять N= 0,005…5. Затем определяют: – коэффициент пропускной способности пневмолиний – коэффициенты начальных объемов полостей рассчитывают по выражениям: где V01и V02 – начальные объемы полостей. Для двустороннего привода обычно коэффициенты начальных объемов равны. Диапазон изменения коэффициента составляет γ≤ 0,3; – безразмерную нагрузку – отношение давлений На следующем шаге определяется безразмерное время τ движения поршня привода. Время τвключает подготовительное время t3 нарастания давления до величины, при которой начнется движение поршня, и непосредственно время Т2 движения поршня: Указанные выше формулы справедливы при коэффициенте асимметрии полостей цилиндра (П) равном1. При 0,5 < П < 1,0 можно использовать формулу Если параметры привода выходят за указанные пределы (например N > 5, δа < 0,1 и т. д.), необходимо определять время срабатывания привода численным интегрированием системы уравнений изменения давлений в рабочей (5.1), выхлопной (5.2) полостях и уравнения движения поршня(5.3). Если параметры привода входят в указанные пределы, то определяется действительное время движения поршня привода: Заключительное время Т3 находят аналогично вышеизложенному, только при определении времени изменения давлений в полостях двигателя рабочий объем F1·sдобавляется к V01. За начальные параметры заключительного периода δ11 и δ21 принимаются параметры, полученные в результате вычисления времени Т2 движения поршня, а конечными – давление ра для выхлопной полости и давление рм – для рабочей полости. В большинстве случаев для заключительного периода учитывается только время наполнения рабочей полости. ПРИНЦИП ПОСТРОЕНИЯ МАТЕМАТИЧЕСКОЙ МОДЕЛИ Динамика пневмопривода Рассмотрим методику построения полной математической модели на примере манипулятора с пневматическим приводом ведущих звеньев (рис. 6.1). Манипулятор состоит из ведущих звеньев 1 и 2, смонтированных на приводных валах 3 и 4, на каждом из которых установлены шестерни 5 и 6, сопряженные со шток-рейками 7 и 8 пневмоцилиндров Ц1 … Ц4. На звеньях 1 и 2 шарнирно смонтированы ведомые звенья 9 и 10, шарнирно связанные между собой промежуточным звеном 11, на котором установлены схваты 12. Ведомые и ведущие звенья каждой пары кинематически связаны между собой, например, при помощи зубчатых ремней 13. Для работы манипулятора при параллельном включении цилиндров, например Ц1 и Ц3, ведущие звенья 1 и 2 поворачиваются на заданный угол, при этом ведомые звенья 9 и 10, поворачиваясь в противоположном направлении, перемещают прямолинейно промежуточное звено 11 со схватами 12. Приводы ведущих звеньев идентичны.  Рис. 6.1. Кинематическая схема манипулятора Рассмотрим фрагмент пневматической схемы привода (рис. 6.2). Пневмопривод состоит из двух цилиндров Ц1 и Ц2, шток-рейки которых кинематически связаны через шестерню, посаженную на ведущий вал звена манипулятора. Управление цилиндрами осуществляется от распределителей Р1 и Р2. Распределитель Р3 соединен с магистральной и выхлопной линиями. Редукционный клапан РК предназначен для регулирования величины противодавления. Обратный клапан ОК обеспечивает разъединение напорной и выхлопной пневмолиний и сброс воздуха через предохранительный клапан ПК в атмосферу при превышении давления в тормозной полости выше установленного. Управление распределителями осуществляется от системы управления (не показана) по сигналам, поступающим от датчиков положений ВК1 и ВК3, и датчика переключения режима работы привода ВК2.  Рис. 6.2. Фрагмент пневматической принципиальной схемы манипулятора Пневмопривод работает следующим образом. В начальный момент времени в полости цилиндра Ц1 давление pap, установленное при помощи редукционного клапана РК, что обеспечивает выборку зазоров в паре шток-рейка - шестерня при позиционировании выходного звена. В полости цилиндра Ц2 давление равно магистральному давлению pm. По сигналу системы управления распределитель Р1 включается, соединяя полость цилиндра Ц1 с магистралью. Распределители Р2 и Р3 отключены и соединяют, соответственно, полость цилиндра Ц2 с выхлопной линией, и выхлопную линию с атмосферой с давлением pa. Происходит перемещение шток-рейки цилиндров из положения, определяемого датчиком ВК3, в положение, определяемое датчиком ВК1. Привод работает в режиме разгона выходного звена. При прохождении датчика ВК2 по команде от системы управления срабатывает распределитель Р3, соединяя выхлопную магистраль через редукционный клапан РК с напорной магистралью, обеспечивая тем самым торможение выходного звена противодавлением. Для анализа выбранных на этапе проектировочного расчета конструктивных параметров привода необходимо построить полную математическую модель манипулятора, учитывающую как уравнения движения манипулятора, так и уравнения изменения давлений в полостях цилиндров. При построении полной математической модели манипулятора необходимо получить уравнение движения манипулятора и законы изменения давлений в полостях цилиндров. Для вывода уравнений, описывающих процессы, протекающие в полостях цилиндров, исследуем термодинамику этих процессов. Индекс 1 будет относиться к рабочей камере цилиндра, индекс 2 к выхлопной камере цилиндра. При выполнении расчета принимаем во внимание следующие допуски: − процессы, протекающие в приводе, считаем квазистационарными, т. е. переменные параметры газа во времени изменяются одновременно по всему объему, так как возмущения в воздушной среде распространяются со скоростью звука, намного превосходящую скорость деформации объема; − воздух рассматриваем как идеальный газ, в котором силы внутреннего трения равны нулю. Цикл работы привода разбиваем на два этапа. На первом этапе происходит разгон выходного звена привода до максимальной скорости |