Сырьевая база и подготовка материалов к металлургическому переделу

Скачать 4.61 Mb. Скачать 4.61 Mb.

|

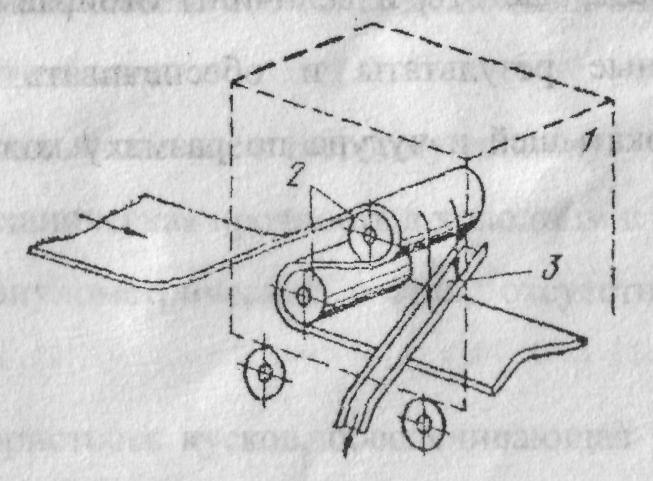

Рисунок 7.1 – Усреднительный складПри этом предполагается, что состав каждого отдельного слоя по длине штабеля остается постоянным. Забор материала производят с торца штабеля, одновременно захватывая все слои по высоте. В результате химический состав каждого объема забранного материала практически одинаков. Процесс усреднения стараются производить на всех этапах переработки руды начиная от карьера и кончая бункерами доменного цеха. Наилучшие результаты получаются при усреднении на специальных складах, сооружаемых обычно на обогатительных фабриках или фабриках окускования. Для загрузки-формирования штабелей почти повсеместно применяют саморазгружающиеся тележки (рис. 7.2).  Рисунок 7.2 – Устройство саморазгружающейся тележкиТакая тележка представляет собой раму 1 на четырех роликах, на которой установлены два свободно вращающихся барабана 2. Лента конвейера, огибая эти барабаны, делает петлю. Между барабанами укреплен один или два наклонных лотка 3. Материал, движущийся по конвейеру, падая с верхнего барабана, по наклонному лотку ссыпается вниз. Такая конструкция тележки позволяет ей перемещаться вдоль работающего конвейера, разгружая с него материал в любом нужном месте. Как правило, саморазгружающиеся тележки работают в челночном автоматическом режиме, реверс производится от конечных выключателей. Забор материала из штабеля осуществляют различными устройствами и способами. На рисунке 7.1 представлен усреднительный склад, где забор материала производится экскаватором. Экскаватор забирает руду только с низу штабеля. Смешивание происходит в момент ссыпания материала по торцевой поверхности штабеля. Для осуществления хорошего усреднения на каждом складе должно быть два штабеля одного и того же материала, один из которых формируется, а другой вырабатывается. Чем больше емкость склада, тем лучше результаты по усреднению можно получить. Однако площадь больших складов значительна и для их сооружения требуются значительные капитальные затраты. Вполне удовлетворительные результаты усреднения получаются на складах емкостью 70-100 тыс. т. К сожалению на горнообогатительных фабриках и металлургических комбинатах Украины нет ни одного усреднительного склада, который бы отвечал современным требованиям к усреднению материалов. Складирование и усреднение материалов происходит на рудных дворах, оборудованных вагоноопрокидывателями и рудногрейферными перегружателями, которые не приспособлены и не предназначены производить усреднение материалов. Однако глубокое теоретическое изучение вопросов усреднения на рудных дворах, бункерах аглофабрик и горнообогатительных комбинатов, изучение влияния режима возврата, частоты и величины отбираемых проб позволяют получать положительные результаты и обеспечивать удовлетворительное качество агломерата, окатышей и чугуна по размаху колебаний химического состава. 8 ТОПЛИВО В черной металлургии в качестве теплоносителей и восстановителей применяются различные виды топлива: твердое (кокс), жидкое (мазут), газообразное (природный, коксовый, доменный и др. газы). 8.1 Твердое топливоТвердое топливо применяется в основном в доменном производстве, как теплоноситель – для достижения высоких температур (до 2100оС), восстановитель и разрыхлитель столба шихты материалов для обеспечения высокой ее газопроницаемости. В современных доменных печах на выплавку 1 т чугуна затрачивается 400-600 кг кокса, то есть приблизительно половина массы конечного продукта плавки. Стоимость кокса составляет 40-60 % себестоимости чугуна, то есть около половины всех затрат на материалы. Поэтому даже незначительное снижение расхода кокса или замена его более дешевыми видами топлива являются экономически эффективными. Требования, предъявляемые к твердому топливу: Высокая механическая прочность в холодном и разогретом состоянии. Ровный гранулометрический состав, отсутствие мелких пылеватых фракций. Высокая пористость кусков, обеспечивающая интенсивное горение в горне доменной печи. Высокая теплотворная способность. Низкое содержание вредных примесей. Низкое содержание золы, которая, переходя в шлак, увеличивает его количество и расход топлива на его нагрев. Низкое содержание летучих веществ. Невысокая стоимость. В качестве твердого топлива на различных этапах развития доменного производства применялись и применяются древесный уголь, кокс, формованный кокс, антрациты, пылеугольное топливо. Развитие доменного производства исторически сложилось так, что первым видом доменного топлива был древесный уголь. Древесный уголь представляет собой продукт неполного разложения древесины при нагревании без доступа воздуха при температуре 350-500 оС. При таких температурах она разлагается с образованием твердого остатка, который и является древесным углем, и смеси жидких и газообразных продуктов. Самым примитивным способом производства древесного угля было выжигание его в кучах дров, покрытых слоем глины и земли. Современный способ производства древесного угля состоит в том, что камеру с порцией дров протягивают через туннель, где температура меняется по заданной программе. Время переугливания составляет около 30 часов с последующим охлаждением в течение 15 ч. Теплота сгорания древесного угля – 25-30103кДж/кг. Элементарный состав древесного угля: 70-85 % нелетучего углерода, следы серы, 0,01-0,04 % фосфора и 1-2 % золы. Кроме этого в угле имеется 10-30 % летучих веществ и 3-5 % влаги. Пористость древесного угля составляет 70-90 % по отношению к общему объему куска (пористость кокса из угля составляет 50 %). Насыпная масса древесного угля 150-200 кг/м3. Крайне низкая прочность не позволили использовать его в современных доменных печах. В настоящее время только две доменные печи малого объема (до 200 м3) работают на древесном угле (одна в России на Урале и одна в Швеции). В 70-е годы японские металлурги построили в Бразилии более десятка доменных печей объемом 600-700 м3 для работы на древесном угле, получаемом из быстро растущих деревьев - эвкалиптов. |