Сырьевая база и подготовка материалов к металлургическому переделу

Скачать 4.61 Mb. Скачать 4.61 Mb.

|

4.1 Цель и методы подготовки шихтыДобываемые на горнорудных предприятиях из недр земли железные и марганцевые руды, известняки в большинстве случаев по физическим и химическим свойствам не отвечают современным требованиям металлургии. Как правило, исходные руды содержат меньше необходимого железа (или марганца) и соответственно слишком много пустой породы. Плавка таких руд будет сопровождаться высоким выходом шлака, низкой производительностью и высоким расходом кокса. Кроме того, добываемые руды содержат либо слишком крупные куски, либо много мелких, пылеватых фракций. Для многих руд характерно повышенное количество серы. С целью устранения этих недостатков почти все руды и флюсы перед металлургическим переделом подвергаются тем или иным видам обработки: крупнокусковые руды и флюсы дробят, мелкие окусковывают, бедные руды обогащают, из сернистых удаляют серу. Практика показала, что удаление из руд значительного количества пустой породы в результате механических процессов обогащения и серы при высокотемпературных процессах окускования экономически значительно выгоднее, чем в ходе доменной плавки. Экономия, обусловленная снижением расхода такого дорогого компонента доменной шихты, как кокс, при плавке подготовленного сырья перекрывает затраты, связанные с дроблением, обогащением, усреднением и окускованием руд. Существуют следующие виды подготовки сырых материалов к плавке: а) дробление и измельчение; б) грохочение и классификация; в) обжиг; г) обогащение; д) усреднение; е) окускование. В последние годы на стадии подготовки железорудных материалов к плавке начинают осуществлять предварительное восстановление железа из окислов с целью дальнейшего снижения удельного расхода кокса и повышения производительности доменных печей. Этот процесс имеет важное значение также в связи с перспективами развития бездоменной металлургии. 4.2 Дробление и измельчение материалов Дроблением или измельчением называют процессы дезинтеграции (разделения) материала под воздействием внешних сил, необходимых для преодоления внутренних сил сцепления. Цель дробления и измельчения – придание кускам материала определенной крупности или раскрытие (освобождение) зерен минерала для последующего отделения их от зерен породы при обогащении. Технологическими показателями процесса дробления являются степень и эффективность дробления. Степенью дробления называется степень уменьшения размера кусков материала в результате дробления: i = D/d, где D и d – максимальный размер куска материала до и после дробления соответственно. Если работает несколько дробилок іобщ = і1, і2, і3…іn. Степень измельчения за один прием: Крупных кусков и кусков большой твердости – 2-5Средних кусков – 5-10 Мелких кусков – 10-50 Самых мелких – 50 и более. Эффективность дробления определяется массой дробленого материала, получаемой при расходовании единицы электроэнергии. Она определяется главным образом прочностью дробимого материала (табл. 4.1). Дробление и особенно измельчение являются очень энергоемкими и поэтому дорогими операциями. Стоимость дробления и измельчения в себестоимости железорудного концентрата составляет около 40 %, а стоимость оборудования для дробления и измельчения доходит до 60 % всех капитальных вложений в строительство обогатительных фабрик. Таблица 4.1 – Значения коэффициента дробимости для различных полезных ископаемых и горных пород

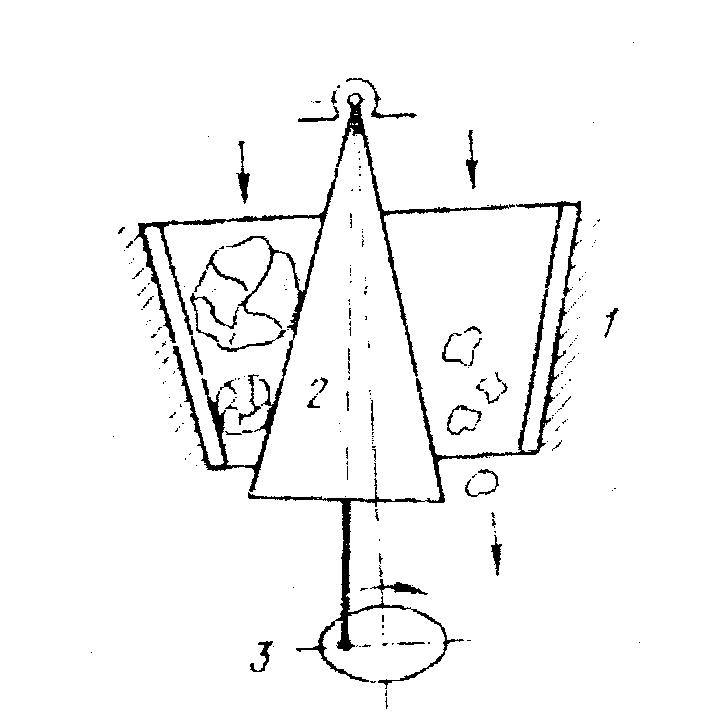

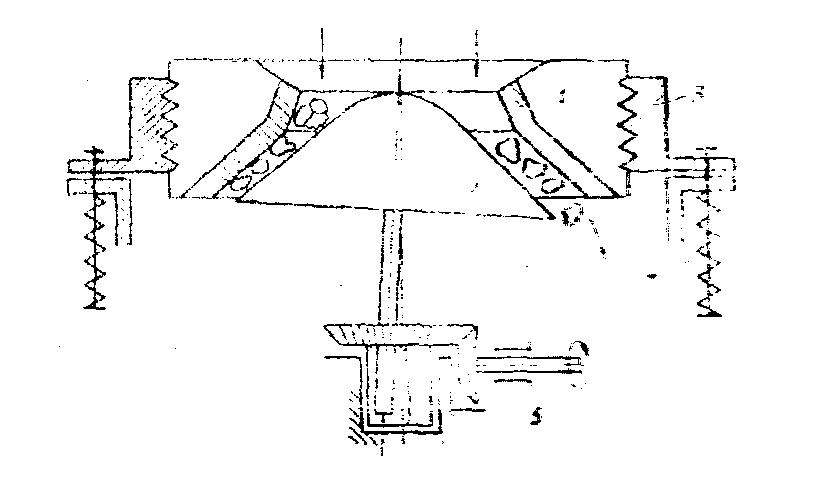

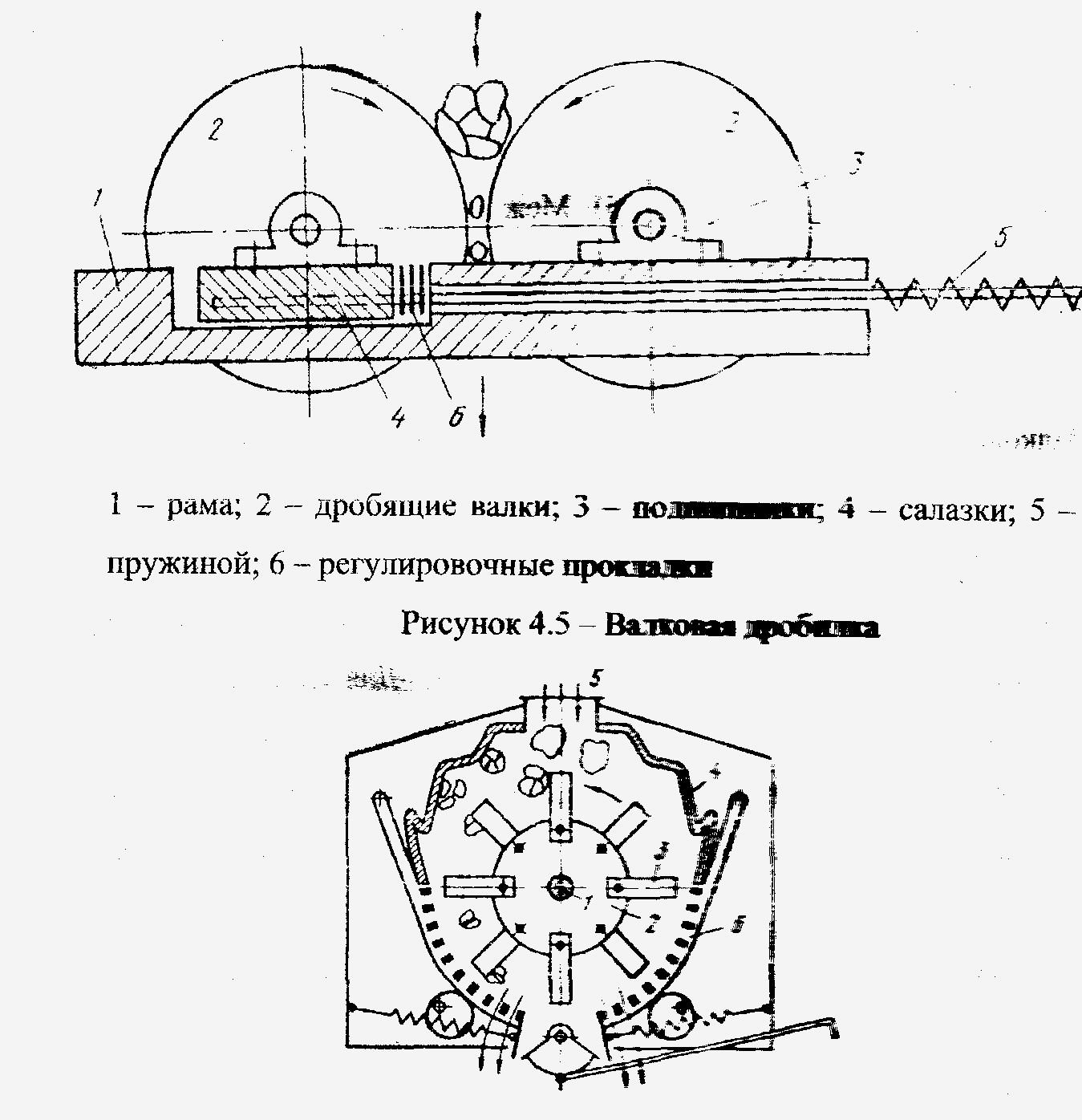

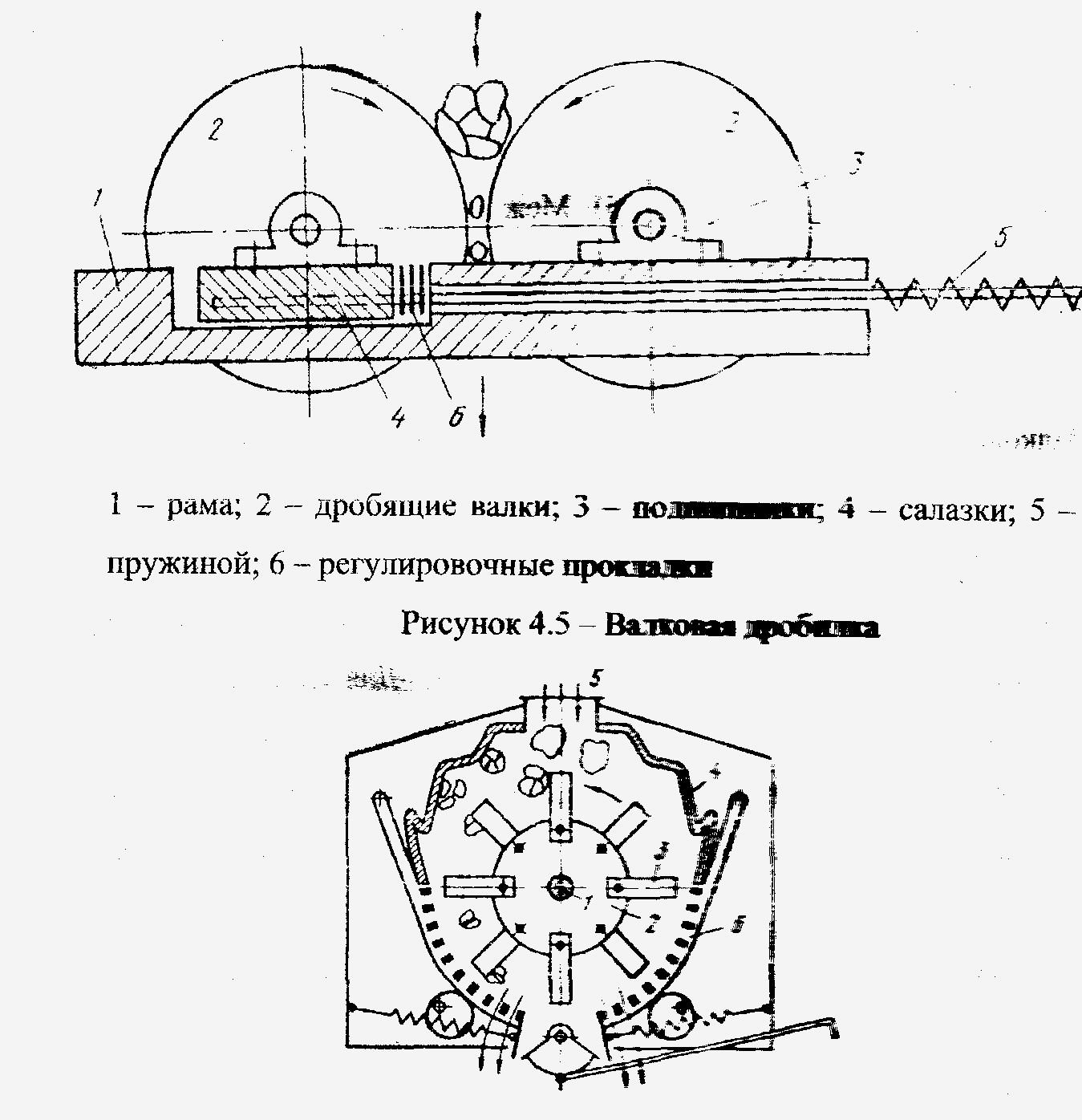

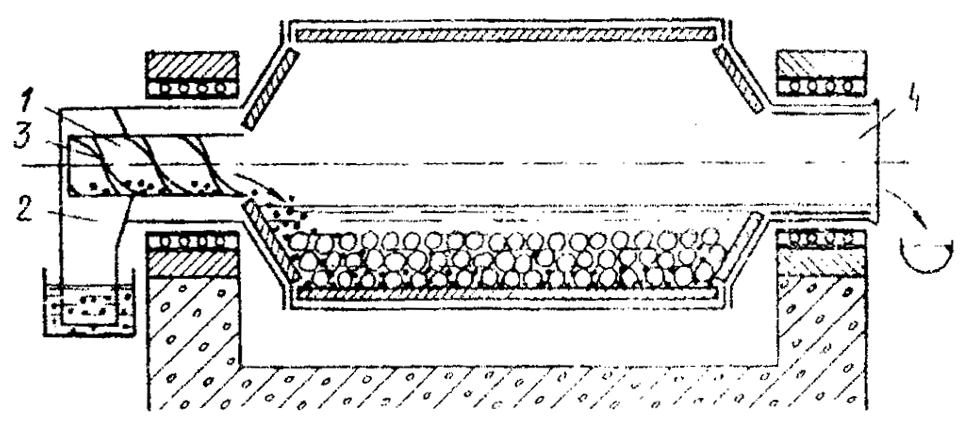

Дробление может быть самостоятельным, вспомогательным и избирательным. При самостоятельном дроблении полученный продукт является конечным. Его рассевают на товарные классы и направляют потребителям. Цель вспомогательного дробления – подготовить полезное ископаемое к обогащению. В этом случае рудные минералы освобождаются от механической связи с пустой породой. Дробление может осуществляться в открытом и замкнутом циклах (рис. 4.1). а   ) б) в) г) ) б) в) г)Рисунок 4.1 – Схемы циклов дробления В зависимости от крупности дробимых материалов и получаемых продуктов процессы дробления принято классифицировать на пять групп или стадий: Крупное дробление, когда кусковой материал крупностью 1500-500 мм разрушается в один прием до 400-125 мм (в среднем до 300 мм). Среднее дробление: куски 400-125 мм и больше уменьшают до 25-20 мм. Мелкое дробление: куски 20-25 мм уменьшают до 5 мм. Измельчение от 5 мм до 1 мм. Тонкое измельчение, когда конечный продукт имеет крупность менее 0,05 мм. Это деление имеет сугубо условный характер, могут быть и другие значения пределов дробления. Последовательность технологических операций при многостадийном дроблении называют схемой дробления. Крупное, среднее, мелкое дробление обычно осуществляют сухим способом. Мокрое дробление применяют при наличии в сырье глины. В небольших количествах вода подается для уменьшения пылеобразования. Мелкое и тонкое измельчение проводят в жидкой среде, этим достигается высокая производительность и проще транспортировать продукты измельчения. По характеру разрушения сырья процессы дробления и измельчения можно разделить на два основных вида: объемный, когда в результате сжатия, изгиба, удара и других способов приложения внешних усилий, разрушающие напряжения действуют во всем объеме куска и последний распадается по ослабленным плоскостям на части меньшего размера. абразивный – когда отрыв мелких частей куска совершается с поверхности в результате соударений, трения, царапанья и т.д. При разрушении работа внешних сил расходуется на преодоление внутренних (молекулярных) сил сцепления молекулярных зерен и, во-вторых, – на упругие и пластические деформации, преодоление сил трения, возникающих между разрушаемым телом и дробящими частями машины. О величине молекулярной связи можно судить по усилиям, которые необходимо применить для разделения тела на части. Мел, глина и некоторые разновидности угля обладают сопротивлением раздавливанию 1-60 кг/см2, бурожелезняковые и марганцевые руды – 50- 170 кг/см3, пористые мартитовые и пиролюзито-псиломелановые марганцевые руды – 250-400кг/см2, известняки – 100-1700 кг/см2, магнетитовые и гематитовые руды – 500-1800 кг/см2, кварциты – 2000-2500 кг/см2, граниты – 1200-3500 кг/см2. В зависимости от величины разрывных усилий все руды, флюсы и другие горные породы разделяются на: мягкие – сопротивление раздавливанию до 100 кг/см2, средней твердости – 100-500 кг/см2, твердые – 500-1000 кг/см2, сверхтвердые – более 1000 кг/см2. Известны несколько способов дробления. Наиболее распространены способы по видам необратимой деформации: раздавливание, раскалывание, удар, излом, срезывание, истирание, сдвиг и др. (рис. 4.2). На основе этих способов разрабатываются конструкции и типоразмеры дробилок, то есть агрегатов, которые предназначены для дробления и измельчения материалов. Щековая дробилка применяется для крупного и реже – для среднего дробления руд, известняков и других материалов (рис. 4.3). Материал, попадая между неподвижной и подвижной щеками, разрушается раздавливанием в момент сближения щек и просыпается вниз при их расхождении. Качание подвижной щеки создается вращением эксцентрикового вала и шатуном. Степень измельчения до 4-6. Раздавливание Раскалывание Удар Истирание  Разрыв Изгиб  Рисунок 4.2 – Способы дробления по видам необратимой деформации Выпускаемые наиболее крупные дробилки имеют размеры загрузочного отверстия 15002000 мм, ширину разгрузочной щели 180 мм и производительность при материале средней твердости до 500 т/ч. Преимуществом щековых дробилок является надежность и низкие эксплуатационные расходы, а недостатком – низкая производительность, сильная вибрация, требующая мощного фундамента, залипание щек при влажном материале, необходимость установки специального питателя для подачи материала и др.  Рисунок 4.3 – Схема щековой дробилкиКонусная дробилка является основным дробильным агрегатом крупного и среднего дробления на обогатительных фабриках (рис. 4.4).  Рисунок 4.4 – Схема конусной дробилкиОна состоит из полого неподвижного конуса, в котором находится сплошной подвижный конус, закрепленный на валу. Верхний конец вала подвешен на шарнире, а нижний помещен в эксцентрик. При вращении приводного вала ось невращающегося вала описывает конусную поверхность, в результате чего расстояние между дробящими щеками конусов изменяется. В месте сближения идет дробление, а на противоположной стороне щеки расходятся, и дробимый материал просыпается вниз. В отличие от щековой конусная дробилка не имеет холостого хода, благодаря чему ее производительность значительно выше. Разработаны и выпускаются промышленностью конусные дробилки, разнообразные по размерам и конструкциям. На рис. 4.5 представлена схема конусной дробилки для мелкого дробления.  1 – неподвижный конус; 2 – подвижный конус; 3 – обойма рамы; 4 – болт с пружиной; 5 – привод с эксцентриком Рисунок 4.5 – Короткоконусная дробилка Дробилки крупного дробления имеют ширину загрузочного отверстия 500-1500 мм и производительность 160-3750 т/ч. Короткоконусные дробилки среднего и мелкого дробления имеют производительность более низкую – 40-1450 т/ч.Конусные дробилки по сравнению с щековыми более сложные и дорогие в эксплуатации. Из-за большой их высоты необходимо сооружать высокие здания. Производительность конусных дробилок высокая, они не требуют специальных питателей, имеют высокую степень дробления (3-12) и выдают относительно ровный по крупности продукт. Наиболее мощная дробилка крупного дробления КДК-1500 (характеризуется диаметром загрузочного отверстия) весит 360-400 т и имеет производительность 1800-4000 т/ч. Наряду с более высокой производительностью конусные дробилки могут работать «под завалом», т.е. с полностью загруженным рабочим пространством, в то время как в щековые дробилки во избежание их перегрузки материал должен подаваться питателями, что усложняет схему дробильной фабрики. Расчеты показывают, что на дробильных фабриках малой мощности (до 100 т/ч) целесообразно устанавливать щековые дробилки, а на горно-перерабатывающих предприятиях экономически выгодными являются конусные дробилки. Для среднего и мелкого дробления применяют валковые дробилки с гладкими, рифлеными и зубчатыми валками. Два горизонтально установленных валка одинакового диаметра вращаются навстречу друг другу, захватывая и раздавливая куски материала (рис. 4.6).  1 – рама; 2 – дробящие валки; 3 – подшипники; 4 – салазки; 5 – тяга с пружиной; 6 – регулировочные прокладки Рисунок 4.6 – Валковая дробилка Между диаметром валка и размером загружаемых кусков существует соотношение Dв = (18 : 20) dк. С превышением указанного размера кусков дробление прекращается, так как валки не могут увлечь куски в рабочую зону дробления. Валковые дробилки предназначены для дробления мягких и хрупких материалов, например, коксика на аглофабриках. Так как характерной особенностью этих дробилок является малая степень дробления – всего 3-4, то в некоторых случаях ставят две пары валков, расположенных одна над другой. Это увеличивает степень дробления до 10-16. Для дробления коксика применяются именно такие четырехвалковые дробилки. Производительность их при расстоянии между валками 2,5 мм составляет около 16-30 т/ч. Основным недостатком таких дробилок является быстрый износ валков и необходимость их переточки. Валковые дробилки не нашли широкого применения при подготовке руд в черной металлургии, так как для них характерны малая величина степени дробления 3-5 и невысокая производительность. Молотковая дробилка (рис. 4.7) представляет собой вращающийся вал 1 с расположенными на небольшом расстоянии друг от друга дисками 2, на которых закреплены или подвешены металлические пластины-молотки 3. С  верху и сбоку ротор закрыт броневыми плитами 4. При введении материала внутрь дробилки через загрузочное отверстие 5 куски подвергаются ударам молотков, отбрасываются на плиты, отскакивают от них и снова попадают под удары молотков. В результате всех этих ударных нагрузок крупные куски дробятся, и мелочь покидает дробилку через отверстия, расположенных внизу колосниковых решеток 6. верху и сбоку ротор закрыт броневыми плитами 4. При введении материала внутрь дробилки через загрузочное отверстие 5 куски подвергаются ударам молотков, отбрасываются на плиты, отскакивают от них и снова попадают под удары молотков. В результате всех этих ударных нагрузок крупные куски дробятся, и мелочь покидает дробилку через отверстия, расположенных внизу колосниковых решеток 6.  Рисунок 4.7 – Молотковая дробилка Молотковые дробилки предназначены для мелкого дробления, широко применяются для дробления известняка на аглофабриках, угля на коксохимзаводах и для других целей. Диаметр ротора выпускаемых дробилок составляет 375-1700 мм, скорость вращения ротора 580-2800 об/мин и степень дробления 8-12. При дроблении до крупности 0-3 мм производительность доходит до 300 т/ч. Молотковые дробилки относительно просты по устройству и в эксплуатации, характеризуются высокой ( 10) степенью дробления. Молотковая дробилка с диаметром ротора 1300 и его длиной 1600 мм весит 20 т и имеет производительность 160-300 т/ч. Измельчение материалов является подготовительной операцией к обогащению, выполняется в барабанных мельницах. Они представляют собой вращающийся барабан, в котором пересыпаются и разрушают дробимый материал дробящие тела: шары, стержни и куски дробимого материала. Мельницы бывают шаровые, стержневые и мельницы самоизмельчения. На обогатительных фабриках наибольшее распространение имеют шаровые мельницы. Так как дробление сухого материала создает много пыли, то в подавляющем большинстве случаев в мельницы подают дробимый материал вместе с водой (пульпу), которая и уносит продукт дробления. Мельницы подобного типа имеют диаметр 900-4000 мм и длину барабана 800-5500 мм. Масса загруженных шаров изменяется от 1,5 до 140 т при скорости вращения 17-42 об/мин. Такие мельницы могут измельчать около 95 % материала до содержания фракции 0,074 мм. На рис. 4.8 приведена схема шаровой мельницы. Вращающийся барабан мельницы цапфами укреплен в двух подшипниках, установленных на фундаменте. Загрузка мельницы материалом производится через цапфу 1 с помощью комбинированного питателя, состоящего из черпака улиткообразной формы 2 и спирали 3. Разгрузка мельница осуществляется через цапфу 4 большего диаметра, благодаря чему избыток пульпы (представляющей взвесь измельченного материала в воде) свободно выливается из мельницы. Существуют и другие способы разгрузки.  Рисунок 4.8 – Продольный разрез шаровой мельницыС уменьшением исходного размера кусков дробимого материала существенно увеличивается производительность шаровых мельниц. С учетом эффективности всех операций дробления-измельчения оптимальная крупность кусков материала, загружаемого в шаровые мельницы, составляет 5-20 мм. Степень заполнения мельницы шарами 40-50 %. Производительность шаровой мельницы диаметром и длиной 3 м при питании материалом крупностью 0-20 мм составляет 55 т/ч при дроблении до 0,2 мм и 15 т/ч при дроблении до 0,075 мм. Производительность самых крупных мельниц достигает 200 т/час. На дробильно-обогатительных фабриках наряду с шаровыми применяют стержневые мельницы, отличающиеся от первых формой дробящих тел – вместо шаров внутренняя полость цилиндрического барабана заполняется стальными стержнями. Принцип работы стержневых мельниц такой же, как и шаровых. Измельченный в стержневых мельницах материал характеризуется большей однородностью по размеру зерен. Благодаря отсутствию переизмельчения, стержневые мельницы обладают повышенной, по сравнению с шаровыми, производительностью и пониженным удельным расходом энергии. Измельчение является одним из наиболее дорогих процессов дробления. Стоимость измельчения достигает 80 % общих расходов на дробление руды. При производительности самых крупных мельниц 200-220 т/ч расход электроэнергии на 1 т материала достигает 15- 30 кВтч. Это служит главной причиной, заставляющей работать над созданием новых, более совершенных типов мельниц. В последние годы в практике обогащения нашли применение мельницы вибрационного действия, в которых измельчение осуществляется под действием ударов дробящих тел, которые перемещаются в результате приложения к ним вибрационных воздействий с частотой колебаний до 300 в минуту. Таблица 4.2 – Условные обозначения и характеристики работы дробилок и мельниц

Продолжение таблицы 4.2

Продолжение таблицы 4.2

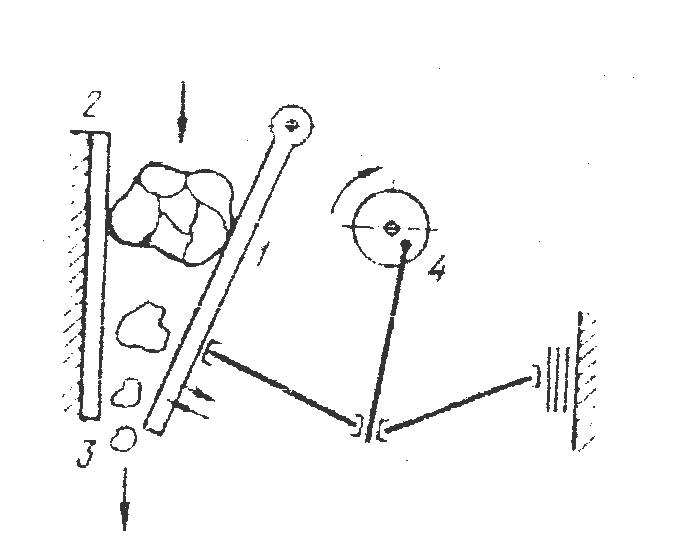

Все шире применяются мельницы рудного самоизмельчения. Куски руды крупностью до 250-300 мм в барабане диаметром 2-10 м, вращающемся со скоростью 2,5-6 м/с, под действием центробежных сил и с помощью специальных лифтеров поднимаются на определенную высоту и, падая вниз, дробят и измельчают руду. Измельченный материал воздушным потоком выносится из барабана и улавливается в приемных камерах. Ведется разработка и опробование струйных мельниц, в которых самоизмельчение руд достигается при соударении частиц в момент встречи двух движущихся со скоростями 100-150 м/с потоков. В настоящее время для измельчения применяют мельницы самоизмельчения – «Каскад», «Аэрофол». В технических схемах дробление и измельчение почти всегда комбинируется с сортировкой и классификацией материалов. Любая дробилка или мельница должна удовлетворять следующим основным требованиям: быть простой по устройству и механически прочной; обеспечивать заданную производительность; потреблять минимум энергии; полностью принимать сырье, подлежащее дроблению; свободно разгружать продукты дробления; не давать много пыли. Эффективность работы дробилок и мельниц оценивается производительностью в т/кВтч или м3/кВтч. Средние нормы расхода мощности на 1 м3/ч дробленого материала (для щековых дробилок) для дробилок крупного размола – 0,37-0,74 кВт среднего – 0,74-1,1 малого – 1,1-2,2 Дробилки и мельницы производят машиностроительные заводы: им. Котлякова (г. Одесса), Выксунский (г. Выкса), Южуралмашзавод (г. Орск), Уралмашзавод (г. Екатеринобург), Электросталь, Строймашина (г. Электросталь), Ясиноватский. Украина имеет развитую горно-рудную, металлургическую, строительную и химическую промышленность, которые используют большое количество дробильно-измельчительной техники. Износ оборудования, реконструкция и создание новых предприятий требуют постоянного возобновления дробильно-измельчительной техники с широким диапазоном технологических показателей. Основные разработчики и производители дробильного оборудования сосредоточены в России. В этих условиях создание новых машин у нас является актуальным. Эффективность машин дробления и измельчения зависит от способа передачи энергии дробильному материалу. Наиболее благоприятными являются условия, при которых частицам сообщается энергия, уровень которой достаточный для разрушения и при этом не происходит ее рассеивание в слое. Следовательно, в процессе дробления необходимо непрерывно выводить готовые по размеру частицы из рабочей зоны. Такой процесс реализуется в установках самоизмельчения, у которых энергия передается слою материала с двух противоположных сторон. При этом частицы сталкиваются и разрушаются. Готовые по размеру частицы эвакуируются из зоны разрушения под действием центробежных сил через подвижные щели, образованные рабочими органами и корпусом рабочей камеры. Учитывая большие успехи ДонГТУ в области разработки оборудования для контроля химического состава сырья и дробления, и измельчения в частности, правительство Украины открыло при ДонГТУ научно-исследовательский институт «Параметр» НИИПКИ «Параметр» разработал ряд машин, предназначенных для среднего и мелкого измельчения. Роторно-ударная дробилка (РУД) – для среднего и мелкого дробления. Установка самоизмельчения (УС-1) – для среднего и мелкого дробления (рис. 4.9). Установка пробоприготовления (БИП-1; БИП-2; УП-1) предназначена для выполнения в автоматическом или ручном режиме всех операций пробоприготовления по рекомендациям стандарта. Помол: железная руда, известняк, агломерат – содержание класса менее 0,07 мм более 95%, до 60-70% классов не менее 0,05 мм. Дробилку можно использовать в режиме среднего и мелкого дробления. Крупность готового продукта 15 мм и менее с содержанием 30-40% фракции менее 1 мм. Крупность готового продукта 6-7 мм и менее с содержанием 30-60% фракции менее 1 мм. Принципиально в замкнутом цикле можно получать 100% фракции менее 1 мм. Главными отличительными свойствами являются низкая металлоемкость (в 5-6 раз в сравнении с конусными дробилками), простота конструкции и низкая энергоемкость.  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||