Система цилиндровой смазки судовых двс

Скачать 460.56 Kb. Скачать 460.56 Kb.

|

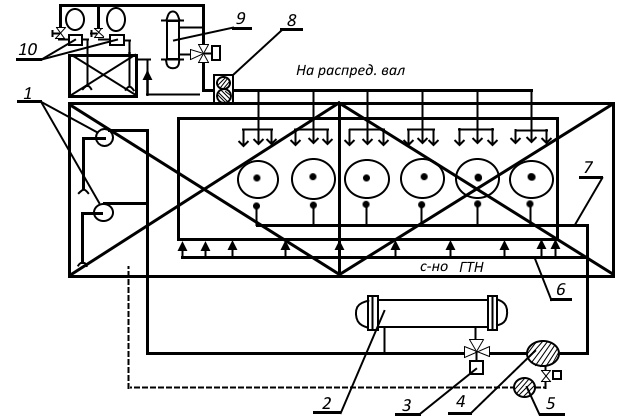

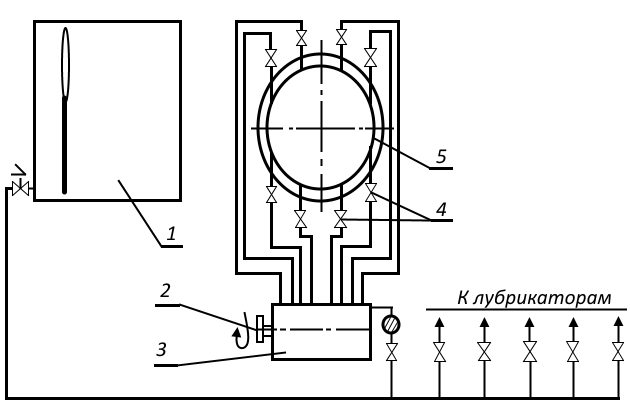

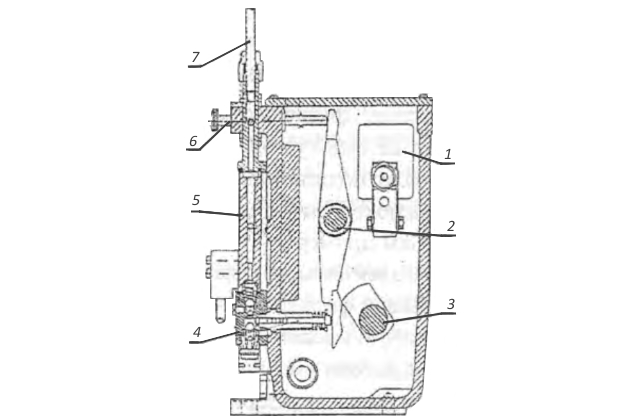

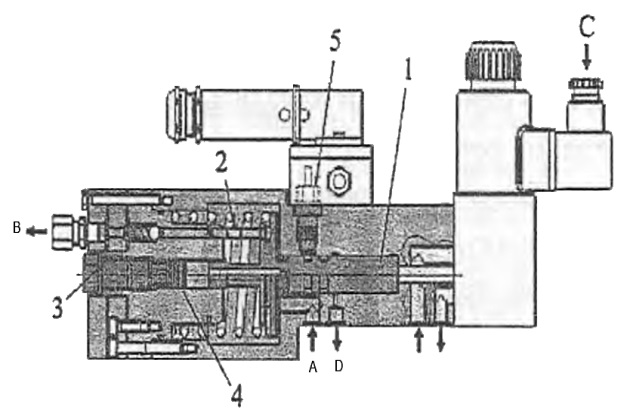

Факультет энергетики и электроники Кафедра «Тепловые двигатели» РЕФЕРАТ На тему: «Система цилиндровой смазки судовых ДВС» Выполнил: студент Рачин Н. Группы: О-19-ЭМ-ДВС-Б Проверил: Новиков М.А. БРЯНСК 2021 СOДEPЖАНИEСOДEPЖАНИE 1 ВВЕДЕНИЕ 1 СОСТАВ НАИБОЛЕЕ РАСПРАСТРАНЁННОЙ ЗАМКНУТОЙ ЦИРКУЛЯЦИОННОЙ МАСЛЯНОЙ СИСТЕМЫ 2 ЭКСПЛУАТАЦИЯ СИСТЕМ СМАЗКИ ЦИЛИНДРОВ 3 УСТРОЙСТВО СИСТЕМЫ СМАЗКИ 5 УСТРОЙСТВО ЦИЛИНДРОВОЙ СМАЗКИ 8 ЗАКЛЮЧЕНИЕ 10 ЛИТЕРАТУРА 10 ВВЕДЕНИЕОсновное назначение систем смазки на судне — обеспечение жидкостного трения движущихся деталей главных и вспомогательных судовых механизмов. Нормальная работа масляной системы позволяет снизить потери мощности на трение, обеспечить отвод теплоты от трущихся поверхностей и избежать аварий в работе механизмов. Смазка в зависимости от условий работы трущихся деталей может быть периодической и непрерывной. При периодической смазке к трущимся поверхностям через определенные промежутки времени подводится некоторое количество смазочного материала с помощью переносных или штатных масленок. Периодической смазке подвергают менее ответственные детали и узлы судовых механизмов. Для непрерывной, смазки необходимо постоянное поступление смазочного материала к трущимся поверхностям и отвод его по системе каналов, предусмотренных в конструкциях главных и вспомогательных судовых механизмов. Этим достигаются не только смазка и отвод от деталей теплоты, возникающей при трении, но и удаление продуктов трения из зазоров между деталями. Выбор смазки узла трения в судовом механизме определяется условиями его работы. В существующих конструкциях судовых главных и вспомогательных механизмов непрерывная смазка трущихся поверхностей осуществляется замкнутой циркуляционной масляной системой. СОСТАВ НАИБОЛЕЕ РАСПРАСТРАНЁННОЙ ЗАМКНУТОЙ ЦИРКУЛЯЦИОННОЙ МАСЛЯНОЙ СИСТЕМЫВ состав наиболее распространенной замкнутой циркуляционной масляной системы входят: маслонагнетательный насос для непрерывной подачи масла к трущимся поверхностям с приводом от обслуживаемого механизма либо с автономным приводом; система каналов, предусмотренных в конструкции механизма для поступления масла к трущимся поверхностям; масляные фильтры и сепараторы для очистки масла от механических частиц, продуктов окисления самого масла и неполного сгорания топлива; холодильник для охлаждения масла до эксплуатационных температур; сточно-циркуляционная цистерна для поддержания необходимого уровня масла в системе, сбора и хранения масла в период бездействия двигателя или механизма; совокупность труб и арматуры для соединения отдельных элементов масляной системы между собой. Иногда в состав замкнутой циркуляционной масляной системы дополнительно вводят маслооткачивающий насос. Система цилиндровой смазки предназначена для смазки цилиндров и поршней. Масло подается дозирующими смазывающими насосами — лубрикаторами, размещаемыми на дизеле. ЭКСПЛУАТАЦИЯ СИСТЕМ СМАЗКИ ЦИЛИНДРОВПравильная организация маслоподачи подразумевает работу лубрикатора, маслопровода, штуцера и распределение масла по зеркалу втулки, а также установленную дозировку. В идеальном случае масло должно впрыскиваться в цилиндр одинаковыми порциями между поршневыми кольцами, когда поршень проходит точки подачи. Дозировку цилиндрового масла устанавливают в зависимости от содержания серы в топливе, на котором работает дизель, и щелочности используемого масла. Правильность дозировки масла для смазки цилиндров определяют несколькими способами: определение удельного расхода масла, определение остаточной щелочности в отработавшем масле и визуальный контроль состояния поверхности поршня. Определение удельного расхода масла рекомендуется производить через каждые 500 часов работы дизеля. Одновременно с замерами подачи масла в цилиндры необходимо визуально проконтро-лировать состояние поверхностей поршня. При правильной до-зировке цилиндровая втулка, поршневые кольца и юбка поршня должны быть покрыты ровным слоем светлого прозрачного масла, а головка поршня над верхним кольцом — маслом черного цвета на высоте 15—30 мм. При обнаружении недостатка масла (сухости) на трущихся поверхностях дозировку масла следует увеличить. Наоборот, подача масла должна быть уменьшена, если будет обнаружен его избыток (поршень «купается» в масле), при этом на юбке могут быть черные мазеобразные отложения, а на кольцах масло может иметь темный цвет. Правильность дозировки по щелочности контролируют путем отбора проб (через 200-300 часов работы) из подпоршневых полостей и определения в них остаточной щелочности. При этом я всегда руководствовался рекомендациями «Справочника судового механика по теплотехнике». При правильно выбранной дозировке и соответствии масла используемому топливу остаточная щелочность должна составлять 10—15% щелочности свежего масла. На практике остаточную щелочность определяют следующим образом: она численно должна равняться процентному содержанию серы, если топливо дистиллатное, и двойному содержанию серы в процентах, если топливо тяжелое. Оптимальный удельный расход цилиндрового масла для крейцкопфных дизелей находится в пределах 0,41—0,54 г/кВтч, а на современных дизелях фирмы MAN B&W он достигает значений 0,7—1,7 г/кВтч. При регулировке подачи масла надо учитывать его температуру. Так, при снижении температуры масла с 45 °С до 20 °С вязкость масла увеличивается, возрастает гидродинамическое сопротивление, и подача масла в цилиндр уменьшается на 30—40%. Для стабильной подачи масла его температуру рекомендуется поддерживать в пределах 35—45 °С. Следует предохранять лубрикаторы от попадания в них грязи и воды, производить периодически их очистки, спускать эмульсию. Цилиндровые масла необходимо применять те, которые рекомендует заводская инструкция. УСТРОЙСТВО СИСТЕМЫ СМАЗКИГлавные малооборотные судовые двигатели имеют как минимум 3, иногда 4 системы смазки: циркуляционную систему смазки главного движения; систему смазки распределительного вала; систему смазки турбокомпрессора для наддува; систему цилиндровой смазки. Система смазки распределительного вала может быть объединена с циркуляционной системой, однако чаще системы разделяются с учетом возможности протечек топлива от ТНВД в систему смазки распределительного вала. При значительных протечках топлива это потребует замены смазки только из системы распределительного вала. Схема разделенных систем циркуляционной смазки главного движения и распределительного вала дана на рис. 1 В циркуляционной системе смазки главного двигателя масло забирается одним из главных циркуляционных масляных насосов 1 из цистерны, расположенной под двигателем, и подается на масляный холодильник 2. Терморегулятор 3 поддерживает заданную температуру на выходе (45-50 °С) путем перепуска части масла мимо холодильника. В фильтре 4 масло очищается. После фильтра поток масла раздваивается. Часть по линии 6 идет на смазку рамовых и упорного подшипников, цепной привод и на турбокомпрессор. Другая часть по линии 7 идет к телескопам, откуда попадает в крейцкопф и распределяется на смазку головных, мотылевых, крейцкопфных подшипников и на охлаждение поршней. Р  ис. 1 Схема системы смазки главного дизеля. ис. 1 Схема системы смазки главного дизеля. 1 – Циркуляционные масляные насосы; 2 – масляный холодильник; 3 – терморегулятор; 4 – фильтр; 5 – грязевой фильтр; 6 – линия движения масла; 7 – линия движения масла; 8 – неавтоматизированный фильтр; 9 – холодильник масла; 10 – насос. Система смазки распределительного вала включает в себя два насоса 10, холодильник масла 9 с терморегулятором, сдвоенный неавтоматизированный фильтр 8 (рис. 1). Масло подается на смазку подшипников распределительного вала, а также на систему гидравлического открытия выхлопных клапанов. В цистерну распределительного вала масло возвращается самотеком. Следует обратить внимание на некоторые отличия от рассмотренной выше схемы, с которыми можно встретиться на судах морского флота. На схеме показаны центробежные циркуляционные масляные насосы погружного типа, которые устанавливаются на мощных современных двигателях. На двигателях более ранних модификаций использовались почти исключительно циркуляционные масляные насосы винтового типа. На старых судах терморегуляторы и автоматизированные фильтры могли отсутствовать. Можно встретить и такую схему, когда температура масла регулировалась обводом не масла, а забортной воды. Однако такие терморегуляторы на забортной воде практически нигде не работали. На двигателях Sulzer с водяным охлаждением поршней линия 7 (рис. 1) отсутствовала, масло на мотылевой, головной и крейцкопфный подшипники поступало от рамового подшипника по сверлениям в коленчатом валу и в шатуне. На приведенной на рисунке схеме смазка турбокомпрессора для наддува осуществляется от общей циркуляционной системы через гравитационный бачок, решающий проблему смазки ТК при аварийной остановке циркуляционного масляного насоса. Возможны и другие варианты. В турбонагнетателях Brown Bovery Со (ВВС) масло заливается порознь в полости турбины и компрессора и подается на смазку подшипников автономными насосами с приводом от вала турбины. В турбокомпрессоре фирмы B&W типа TL с подшипниками скольжения была автономная система смазки, которая включала в себя 2 винтовых или шестеренчатых насоса с электроприводом, маслосборник, холодильник масла, гравитационную напорную цистерну. На современных судах такое конструктивное решение не встречается. УСТРОЙСТВО ЦИЛИНДРОВОЙ СМАЗКИСистема цилиндровой смазки (рис. 2) включает в себя цистерну цилиндровой смазки 1, валик лубрикаторов 2 (обычно с приводом от распределительного вала), лубрикаторы 3 на каждом цилиндре, трубки от лубрикаторов к точкам смазки цилиндров, штуцеры смазки с невозвратными клапанами 4.  Рис. 2 Схема системы цилиндровой смазки дизеля. 1 – цилиндровая смазка; 2 – валик лубрикатора; 3 – лубрикаторы; 4 – невозвратные клапаны; 5 – конические прозрачные трубки с шариками 5. устройство лубрикатора. Лубрикатор, изображенный на рис.3, пополняется от цистерны запаса цилиндрового масла автоматически с помощью поплавка 1. Кулачковый вал 3 приводит в действие плунжеры 4 насосов точек смазки (обычно таких точек – 8 на цилиндр). К точкам смазки масло поступает через конические прозрачные трубки 5 с шариками. По высоте подъема шарика можно ориентировочно судить о величине цикловой подачи масла. Регулировка цикловой подачи осуществляется: индивидуально для каждой точки – с помощью регулировочного винта 6, всего лубрикатора – перестановкой регулировочного рычага, поворачивающего эксцентриковый валик 2.  Рис. 3 Лубрикатор с механическим приводом Изображенный на рис. 3 лубрикатор устанавливается на современных длинноходовых моделях малооборотных двигателей. Частота вращения валика лубрикатора может быть равной частоте вращения двигателя – тогда все 8 точек смазки цилиндровой втулки подают масло на каждом обороте коленчатого вала. Если же частота вращения валика лубрикатора в 2 раза меньше частоты вращения коленчатого вала — на каждом обороте двигателя подача смазки имеет место поочередно через 4 точки смазки. Недостатком лубрикатора является повышенный расход цилиндровой смазки на малых ходах – цикловая подача по точкам смазки практически не изменяется с изменением скоростного режима дизеля. Этого недостатка лишены лубрикаторы с электронным управлением (рис. 4), которые могут устанавливаться на современных судах. В них автоматически поддерживается неизменное соотношение между цикловой подачей цилиндрового масла и цикловой подачей топлива на всех скоростных режимах. Частота подачи смазки устанавливается оператором. Предусмотрено задание не только целого, но и дробного числа оборотов (к примеру, одна подача смазки на 4,5 оборота коленчатого вала). Плунжеры подачи 2 расположены по окружности, приводятся от системы гидравлики P = 200 bar силовым поршнем 1. Общая подача на все плунжеры регулируется винтом 4, максимальная подача ограничивается винтом 3. Индукционный датчик 5 контролирует ход силового поршня. Цилиндровое масло входит в лубрикатор по стрелке А, подается к точкам смазки по стрелке В. Лубрикатор управляется сигналом С от контроллера.  Рис. 4 Схема á-лубрикатора. 1 – силовой поршень; 2 – плунжеры подачи; 3 – винт ограничения; 4 – регулирующий винт плунжера; 5 – индукционный датчик. ЗАКЛЮЧЕНИЕНазначением цилиндровой смазки является: создание на зеркале втулки цилиндра и рабочей поверхности поршневых колец прочной масляной пленки для уменьшения трения между ними, обеспечение подвижности поршневых колец, обеспечение надежной герметизации газового стыка между кольцом и втулкой цилиндра, удаление с поверхности трения продуктов старения масла и абразивных частиц. ЛИТЕРАТУРА1. Теория рабочих процессов / А.С. Хачиян, К.А. Морозов, В.Н. Луканин и др.; под ред. В.Н. Луканина. – 2-е изд., перераб. и доп. – Москва: Высшая школа, 2005. – 479 с. 2. Двигатели внутреннего сгорания: учебник. В 3-х кн. Кн. 2: Динамика и конструирование / В.Н. Луканин, И.В. Алексеев, М.Г. Шатров и др.; под ред. В.Н. Луканина и М.Г. Шатрова. – 2-е изд., перераб. и доп. – Москва: Высшая школа, 2005. – 400 с. 3. Двигатели внутреннего сгорания: учебник, В 3-х кн. Кн. 3: Компьютерный практикум / В.Н. Луканин, М.Г. Шатров, Т.Ю. Кричевская и др.; под ред. В.Н. Луканина и М.Г. Шатрова. – 2-е изд., перераб. и доп. – Москва: Высшая школа, 2005. – 414 с. 4. Кравченко, В.А. Автомобильные двигатели: Конструкция и работа: учебное пособие / В.А. Кравченко. − Зерноград: ФГОУ ВПО АЧГАА, 2011. 736 с. |