5. Работа. Следствием ухудшения структуры запасов становится резкое снижение средних дебитов добывающих скважин

Скачать 0.85 Mb. Скачать 0.85 Mb.

|

2.8 Эксплуатация УСШН при высоком содержании свободного газа на приеме насосаНефтяной газ выполняет работу по подъему жидкости с забоя на поверхность. Однако значительное количество свободного газа на приеме приводит к уменьшению коэффициента наполнения насоса αН вплоть до срыва подачи. Срыв подачи продолжается от нескольких до десятков минут, за исключением случаев, когда перепуск газа из затрубного пространства в нефтесборный трубопровод не осуществляется на устье. Затем подача возобновляется до нового срыва. Это объясняется тем, что приток в скважину продолжается, уровень подымается выше приема насоса, давление у приема возрастает, а наряду в этим цилиндр наполняется жидкостью вследствие утечек через зазор плунжерной пары и в нагнетательном клапане (12, С. 27). Основной метод борьбы – уменьшение газосодержания в жидкости, поступающей в насос. При увеличении погружения насоса под динамический уровень увеличивается давление на приеме, как следствие, уменьшается объем свободного газа за счет сжатия и больше газа растворено в нефти. Если становится pпр ≥ pн, то свободного газа вообще нет на этой глубине, т.е. вредное влияние газа прекращается. При нормальной работе погружение составляет 20-50 м (pпр = 0,15-0,4 МПа), а при наличии газа его доводят, если это возможно, до 230-350 м, что соответствует около 30% pн (pпр = 2-3 МПа). Однако это обусловливает дополнительное задалживание оборудования (штанг, труб, СК большей грузоподъемности) и увеличение его ремонтности. Поэтому перед входом в прием насоса осуществляют сепарацию (отделение) газа от жидкости и отвод его в затрубное пространство, а оттуда – перепуск в выкидную линию, где давление меньше давления газа (в НКТ, на поверхности). Сброс газа в атмосферу недопустим. В результате сепарации часть естественной энергии газа теряется и не используется для подъема жидкости. Сепарацию газа можно улучшить с помощью защитных устройств и приспособлений, называемых газовыми якорями (газосепараторами), которые устанавливают на приеме насоса. Работа газовых якорей основана на использовании сил гравитации (всплывания), инерции, а также их сочетания. При наличии фонтанных проявлений целесообразно не сепарировать газ у приема насоса, а использовать его энергию на подъем жидкости наряду с энергией, которую сообщает насос. Для этого под насосом устанавливают хвостовик до глубины, по возможности, выделения газа. 2.9 Эксплуатация УСШН в наклонно-направленных скважинахВ условиях месторождений Западной Сибири целесообразно размещение скважин кустами, при этом стволы бурят наклонно-направленно. При большой кривизне ствола скважины наблюдается интенсивное истирание насосно-компрессорных труб и штанг вплоть до образования длинных щелей в трубах или обрыва штанг. Для медленного проворачивания колонны штанг и плунжера «на заворот» при каждом ходе головки балансира с целью предотвращения одностороннего истирания штанг, муфт и плунжера, предотвращения отворотов штанг и удаления парафина при использовании пластинчатых скребков применяют штанговращатель. При каждом качании балансира трос натягивается и посредством храпового механизма поворачивает диск и, соответственно, штанги на один шаг зубчатого диска. Штанги делают один оборот за число качаний, равное количеству зубьев в диске по его периметру. Для уменьшения износа трение скольжения заменяют трением качения посредством использования муфт-вставок, снабженных роликами. Применяют также протекторные и направляющие муфты, скребки-завихрители. Кроме того, принимают режим откачки, характеризующийся большой длиной хода s и малым числом качаний n (12, С. 27). 2.10 Подбор оборудования к скважине оборудованной УСШН, скважина №4231, куст №647, ЦДНГ – 3Скважина 4231 куст 647 Лянторского месторождения бурилась с 1.11.90 по 6.11.90 года. Цель бурения – нагнетание воды. Продуктивный пласт вскрыт: АС-9 2114,6-2124,8 м. Эксплутационная колонна перфорирована на отметке 2115,2-2122 м. Геологический разрез скважины №4231 куст №647 приведен в приложение А. В эксплуатацию скважина была введена 28.12.90 года. Причина перевода скважины с УЭЦН на ШГН, ввиду слабого притока. Исходные данные для расчета приведены ниже в таблице 2.8. Таблица 2.8 – Исходные данные для расчета

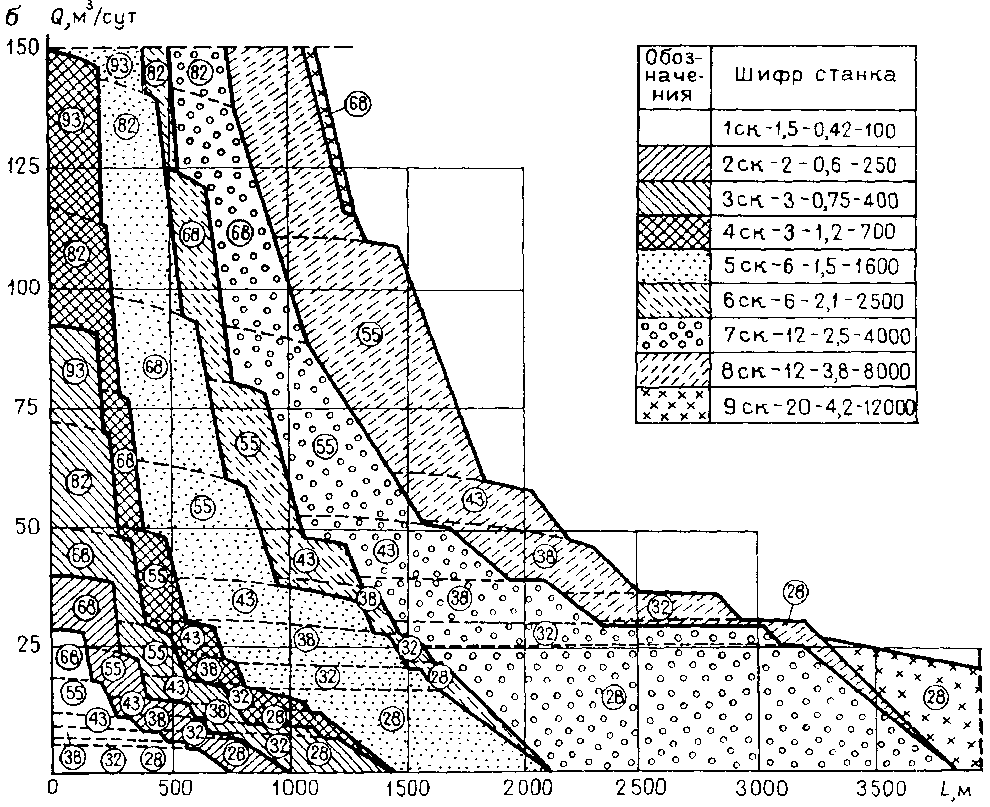

Выбор необходимого оборудования для эксплуатации скважины и режима работы ШГН при заданном отборе продукции рассмотрим по следующей методике. 1) Определяем дебит нефти по формуле 2.3 (11, С. 221): (2.3)  где QНС – дебит нефтяной смеси, м3/сут; QЖ – планируемый дебит жидкости, м3/сут; n0 – объемная обводненность продукции, %;  1) Рассчитаем забойное давление по формуле 2.4 (11, С. 221): (2.4) РЗ = РП - Qнс/К, МПа. где РЗ – забойное давление в скважине, МПа; РП – пластовое давление, МПа; К – коэффициент продуктивности, м3/(с·ПА);  2) Строим кривую распределения давления по стволу скважины при РЗ = 18,32 МПа смотри рисунок 2.1. 3) Пользуясь градиентной кривой, определяем глубину спуска насоса. Для этого нужно задаться давлением на приеме насоса, которое в первую очередь зависит от содержания свободного газа в откачиваемой смеси. Если оно мало, что возможно при высокой обводненности продукции или низком газовом факторе, то при дебите скважины менее 100 м3/сут и вязкости жидкости не более 10-4 м2/с можно принять погружение насоса под динамический уровень 120 – 210 м, что соответствует давлению на приеме порядка 2,5 – 10 МПа. При значительном газосодержании давление на приеме насоса увеличивают. Давление на приеме принимается, равное 25 – 30 % от давления насыщения. По рисунку 2.1 находим, что при LН = 1200 м, РПР = 4,47 МПа. Эту глубину и выбираем в качестве глубины спуска. 4) По диаграмме А.Н. Адонина, выбираем диаметр насоса, который для для LН = 1200 м и QЖ = 12 м3/сут равен 28 мм. По таблице IV.23, (5) выбираем насос НСВ1-28 II группы посадки с зазором = 100 мкм в плунжерной паре. 5) Колонну НКТ для насоса НСВ1-28 в соответствии с таблицей IV.40, (5) выбираем с условным диаметром 60 мм и толщиной стенки 5 мм. Группа посадки 0 I II III Зазор по диаметру , мкм 0-45 20-70 70-120 120-170  Рискнок 2.1 – Диаграмма А.Н. Адонина для подбора станков-качалок и выбора диаметра скважинного насоса 6) Для давления на приеме определяем: а) объемный коэффициент нефти по формуле 2.5 (11, С. 223): (2.5) b(РПР) = 1 + (bН – 1) [(РПР – 0,1)/(РН – 0,1)]1 / 4 где b(РПР) – объемный коэффициент нефти при давлении на приеме РПР = 4,47 МПа; bН – объемный коэффициент нефти; РПР – давление на приеме скважинного насоса, МПа; Рн – давление насыщения, МПа; b(РПР) = 1 + (1,16 – 1) [(4,47 – 0,1)/(14,9 – 0,1)]1 / 4 = 1,12. б) объем растворенного газа по формуле 2.6 (11, С. 223): (2.6) Vгр = Го·[(Рпр – 0,1)/(Рн – 0,1)]0,454, м3/м3 где Vгр – объем растворенного газа в нефти, м3/м3; Го – газовый фактор м3/м3; Рпр – давление на приеме скважинного насоса, МПа; Рн – давление насыщения, МПа; Vгр = 81·[(4,47 – 0,1)/(14,9 – 0,1)] 0,454 = 46,6 , м3/м3. в) расход свободного газа по формуле 2.7 (11, С. 223):  (2.7) Qг = (Го – Vгр)·[(z·Po·Tcp)/(Рпр·То)]·Qнс, м3/сут. где Qг – расход свободного газа, м3/сут.; Го – газовый фактор, м3/м3; Vгр – объем растворенного газа в нефти, м3/м3; Рпр – давление на приеме скважинного насоса, МПа; z – коэффициент сжимаемости газа примем равным единице; Ро – атмосферное давление, МПа; Тср – средняя температура в стволе скважины, К; То – температура при стандартных условиях, К; Qнс – дебит нефтяной смеси, м3/сут; Qг = (81 – 46,6)·[(1·0,1·323)/(4,47·293)]·0,625·10-4 = 0,5375·10-4 м3/с = 4,6 , м3/сут. г) подачу жидкости по формуле 2.8 (11, С. 223): (2.8) Q′ж = Qнс·b(Рпр) + Qв, м3/сут где Q′ж – дебит по жидкости насосной установки, м3/сут; Qнс – дебит нефтяной смеси, м3/сут; b(Рпр) – объемный коэффициент нефти при давлении на приеме Рпр = 4,47 МПа; Qв – дебит воды насосной установки, м3/сут; Q′ж = 0,625·10-4·1, 12 + 0,343·10-4 = 0, 97·10-4 м3/с = 8,3, м3/сут. 7) Определяем газовый фактор в НКТ. Для этого находим: а) коэффициент сепарации по формуле 2.9 (11, С. 223): (2.9) с = [(D2 – d2)/D2]/[1 + 36,5·Q′ж /(0,785·D2)], где D – внутренний диаметр эксплуатационной колонны, мм; d – условный диаметр НКТ, мм; Qж – дебит по жидкости насосной установки, м3/сут; с = [(0,1462 – 0,062)/0,1462]/[1 + 36,5·0,97·10-4/(0,785·0,1462)] = 0,97 б) газовый фактор в НКТ по формуле 2.10 (11, С. 223): (2.10) Готр = Го – (Го – Vгр)·с, м3/м3 где Готр – эффективный газовый фактор в НКТ, м3/м3; Го – газовый фактор, м3/м3; Vгр- объем растворенного газа в нефти, м3/м3; Готр = 81 – (81 – 46,6) 0,97 = 47,6, м3/м3; в) давление насыщения в трубах по формуле 2.11 (11, С. 223): (2.11) Рнтр = 0,1 + (Рн – 0,1)·(Готр/Го)1/0,454, МПа где Рнтр – давление насыщения в НКТ, МПа; Рн – давление насыщения, МПа; Готр – эффективный газовый фактор в НКТ, м3/м3; Го – газовый фактор, м3/м3; Рнтр = 0,1 + 14,8·106(47,6/81)1/0,454 = 4,7, МПа. 8) Строим градиентную кривую распределения давления в НКТ при Ру = 2,45 МПа и Готр = 47,6 м3/м3. На глубине Lн = 1200 м на этой кривой находим давление на выкиде Рвык = 13, 3 МПа. Средняя плотность смеси в колонне НКТ по формуле 2.12 (11, С. 224): (2.12)  = (Рвык – Ру)/(Lн·g), кг/м3 = (Рвык – Ру)/(Lн·g), кг/м3где – средняя плотность смеси в колонне НКТ, кг/м3; Рвык – давление на выкиде насоса, МПа; Ру – давление на устье скважины, МПа; Lн – глубина подвески насоса в скважине, м; g – ускорение свободного падения, м2/с;  = (13,3 – 2,45) 106/(1200·9,81) = 922, кг/м3. = (13,3 – 2,45) 106/(1200·9,81) = 922, кг/м3.9) Определим максимальный перепад давления в клапанах при движении через них продукции скважины. Согласно таблице IV.41, (5) dКЛВ = 20 мм, dКЛН = 11 мм. (2.13) Расход смеси через всасывающий клапан определим по формуле 2.13-2.14 (11, С. 224): Qкл = Qж + Qг, м3/сут. где Qкл – расход смеси через всасывающий клапан, м3/сут; Qж – дебит по жидкости насосной установки, м3/сут; Qг – дебит по газу насосной установки, м3/сут; (2.14) Qг = (Готр – Vгр)·z·Po·Tср·Qнс/(Рпр·То), м3/сут где Готр – эффективный газовый фактор в НКТ, м3/м3; Vгр – объем растворенного газа в нефти, м3/м3; Рпр – давление на приеме скважинного насоса, МПа; z – коэффициент сжимаемости газа примем равным единице; Ро – атмосферное давление, МПа; Т  ср – средняя температура в стволе скважины, К; ср – средняя температура в стволе скважины, К;То – температура при стандартных условиях, К; Qнс – дебит нефтяной смеси, м3/сут; Qг = (47,6 – 46,6)·1·0,1·323·0,625·10-4/(4,47·293) = 0,015·10-4, м3/с = 0,13 , м3/сут. Qкл = (0,97 + 0,015)·10-4 = 0,99·10-4 м3/с = 8,6 , м3/сут. Максимальная скорость движения смеси в седле всасывающего клапана по формуле 2.15 (11, С. 224): (2.15) max = 4·Qкл/d2клв, м/с. где dКЛВ – диаметр отверстия седла всасывающего клапана, мм; Qкл – расход смеси через всасывающий клапан, м3/сут; max = 4·0,99·10-4/0,0222 = 0,99 , м/с. Число Рейнольдса определяем по формуле 2.16 (11, С. 224): (2.16) ReКЛ = dКЛВ·max/Ж, где dКЛВ – диаметр отверстия седла всасывающего клапана, мм; max – максимальная скорость движения смеси в седле всасывающего клапана, м/с; Ж – вязкость пластовой жидкости, м2/с; ReКЛ = 0,02·0,99/(1,14·10-6) = 1,7·104 По зависимости коэффициента расхода клапана от числа Рейнольдса, определяем коэффициент расхода клапана Мкл = 0,4 (11, С. 225). Перепад давления на всасывающем клапане определим по формуле 2.17 (11, С. 225): (2.17) Рклв = 2max·ж/(2·М2кл), МПа где max – максимальная скорость движения смеси в седле всасывающего клапана, м/с; Мкл – коэффициент расхода клапана; ж – плотность жидкости в пластовых условиях, кг/м3; Рклв = 1,992 ·889/(2·0,42) = 2723, Па = 0,002723, МПа. Определим перепад давления на нагнетательном клапане. Поскольку: Рвык>Рнтр, то Qг = 0 и Qкл = Qж (Рнтр); а) объемный коэффициент нефти при давлении насыщения в трубах по формуле 2.18 (11, С. 225): (2.18) b(Рнтр) = 1 + (bН – 1)·(Рнтр – 0,1)/(Рн – 0,1)1/4, где b(Рнтр) – объемный коэффициент нефти при давлении насыщения в трубах Рнтр = 4,7 МПа; bН – объемный коэффициент нефти; Рнтр – давление насыщения в трубах, МПа; Рн – давление насыщения, МПа; b(Рнтр) = 1 + (1,16 – 1)·(4,7 – 0,1)/(14,9 – 0,1)1/4 = 1,12 б) расход смеси при давлении насыщения в трубах по формуле 2.19 (11, С. 225): (2.19) Qж(Рнтр) = Qнс·b(Рнтр), м3/сут где Qнс – дебит нефтяной смеси, м3/сут; b(Рнтр) – объемный коэффициент нефти, при давлении насыщения в трубах Рнтр = 4,7, МПа; Qж(Рнтр) = 0,625·10-4 ·1,12 = 0,7·10-4, м3/с = 6,1 , м3/сут. Максимальная скорость движения смеси в седле нагнетательного клапана по формуле 2.20 (11, С. 225): (2.20) max = 4·Qж·(Рнтр)/d2КЛН, м/с. где dКЛН – диаметр отверстия седла нагнетательного клапана, мм; Qж(Рнтр) – расход смеси через нагнетательный клапан, при давлении насыщения в трубах Рнтр = 4,7 МПа, м3/сут; max = 4·0,7·10-4/0,0112 = 2,3 , м/с. Число Рейнольдса определяем по формуле 2.21 (11, С. 225): (2.21) Re = dКЛН·max/Ж, где dКЛН – диаметр отверстия седла нагнетательного клапана, мм; max – максимальная скорость движения смеси в седле нагнетательного клапана, м/с; Ж – вязкость пластовой жидкости, м2/с; Re = 0,011·2,3/(1,14·10-6) = 22193 = 0,022·106. По зависимости коэффициента расхода клапана от числа Рейнольдса, определяем коэффициент расхода клапана Мкл = 0,4. Перепад давления на всасывающем клапане определим по формуле 2.22 (11, С. 225): (2.22) Рклн = 2max·ж/(2·М2кл), МПа где max – максимальная скорость движения смеси в седле нагнетательного клапана, м/с; Мкл – коэффициент расхода клапана; ж – плотность жидкости в пластовых условиях, кг/м3; Рклн = 2,32 889/(2·0,42) = 14696 Па = 0,0147, МПа. Давление в цилиндре насоса при всасывании Рвсц и нагнетании Рнгц и перепад давления, создаваемый насосом Рнас, будут следующими (формулы 2.23-2.25): (2.23) Рвсц = Рпр – Рклв, Мпа где Рвсц – давление в цилиндре при всасывании, МПа; Рпр – давление на приеме насоса, МПа; Рклв – перепад давления на всасывающем клапане, МПа; (2.24) Рвсц = 4,47 – 0,0027 = 4,4673, МПа. Рнгц = Рвык + Рклн, МПа где Рнгц – давление в цилиндре при нагнетании, МПа; Рвык – давление на выкиде из насоса, МПа; Рклн – перепад давления на нагнетающем клапане, МПа; Рнгц = 13,3 + 0,0147 = 13,3147, МПа. (2.25) Рнас = Рнгц – Рпр, МПа где Рнас – перепад давления создаваемый насосом, МПа; Рнгц – давление в цилиндре при нагнетании, МПа; Рпр – давление на приеме насоса, МПа; Рнас = 13,3147 – 4,47 = 8,8447, МПа. 10) Определим утечки в зазоре плунжерной пары по формуле 2.26: (2.26) qУТ = 0,36·dПЛ·3·(Рвык – Рвсц)/(ж·пл·ж), м3/сут. где dПЛ – диаметр плунжера, м; пл – длина плунжера, м; – зазор в плунжерной паре в соответствии с группой посадки, м; ж – кинематическая вязкость жидкости, м2/с; ж – плотность жидкости, кг/м3; Рвык – давление на выкиде из насоса, МПа; Рвсц – давление в цилиндре при всасывании, МПа; qУТ = 0,36·28·10-3 ·(10-4)3 ·(13,3 – 4,4673)·106/(1,14·10-6 ·1,2·889) = = 0,73·10-4, м3/с = 6,3, м3/сут. Чтобы определить коэффициент утечки, необходимо знать расход смеси при давлении в цилиндре при ходе плунжера вверх Рвсц: а) объем растворенного газа при давлении в цилиндре при ходе плунжера вверх по формуле 2.27 (11, С. 225): (2.27) Vгр(Рвсц) = Готр·(Рвсц – 0,1)/(Рнтр – 0,1)0,454, м3/м3 где Vгр – объем растворенного газа при давлении в цилиндре пи ходе плунжера вверх Рвсц = 4,4673, м3/м3; Готр – эффективный газовый фактор в НКТ, м3/м3; Рвсц – давление в цилиндре при всасывании, МПа; Рнтр – давление насыщения в трубах, МПа; Vгр(Рвсц) = 47,6·(4,4673 – 0,1)/(4,7 – 0,1)0,454 = 46,92 , м3/м3. б) расход газа при давлении в цилиндре при ходе плунжера вверх находим по формуле 2.28 (11, С. 225): (2.28) Q′г(Рвсц) = (Готр – Vгр (Рвсц)) [z·Po·Tcp·Qнс/(Рпр·То)], м3/сут. где Готр – эффективный газовый фактор в НКТ, м3/м3; Vгр – объем растворенного газа в нефти при (давлении в цилиндре при всасывании Рвсц = 4, 4673 МПа), м3/м3; Рпр – давление на приеме скважинного насоса, МПа; z – коэффициент сжимаемости газа примем равным единице; Ро – атмосферное давление, МПа; Тср – средняя температура в стволе скважины, К; То – температура при стандартных условиях, К; Qнс – дебит нефтяной смеси, м3/сут; Qг(Рвсц) = (47,6 – 46,49) · (1·0,1·323·0,625·10-4)/(4,47·293) = 0,017·10-4 м3/с = 0,15 , м3/сут. в) расход смеси при давлении в цилиндре при ходе плунжера вверх находим по формуле 2.29 (11, С. 225): (2.29) Qсм(Рвсц) = Qг(Рвсц) + Qж(Рвсц) , м3/сут. где Qг(Рвсц) – расход газа при давлении в цилиндре при ходе плунжера вверх, м3/сут; Qж(Рвсц) – расход жидкости при давлении в цилиндре при ходе плунжера вверх, м3/сут; Qсм(Рвсц) = (0,017 + 0,97)·10-4 = 0,987·10-4, м3/с = 8,5 , м3/сут. Коэффициент утечки определяется по формуле 2.30: (2.30) ут = qУТ/(2·Qсм (Рвсц)), где qУТ – утечки в зазоре плунжерной пары, м3/сут; Qсм (Рвсц) – расход смеси при давлении в цилиндре при ходе плунжера вверх, м3/сут; ут = 0,73·10-4/(2·0,987·10-4) = 0,37. 11) Определим коэффициент наполнения н по формуле 2.31: (2.31) н = (1 – mВРR)/(1 + R) – ут, где mВР – относительный объем вредного пространства; ут – коэффициент утечки; (2.32) н = (1 – 0,1·0,018)/(1 + 0,018) – 0,37 = 0,61; R = Qг(Рвсц)/Qж(Рвсц) где Qг(Рвсц) – расход газа при давлении в цилиндре при ходе плунжера вверх, м3/сут; Qж(Рвсц) – расход жидкости при давлении в цилиндре при ходе плунжера вверх, м3/сут; R = 0,017·10-4/0,97·10-4 = 0,018. Вычислим коэффициент ус, учитывающий усадку нефти 2.33: (2.33) ус = 1/n0/100 + (1 - n0/100)·b(Рвсц) где n0 – обводненность продукции, %; b(Рвсц) – объемный коэффициент нефти при давлении в цилиндре при ходе плунжера вверх; ус = 1/55/100 + (1 - 55/100)·1,12 = 0,95. 12) В соответствии с полученным коэффициентом наполнения определим подачу насоса Wнас, обеспечивающий запланированный дебит нефти по формуле 2.34: (2.34) Wнас = Qж (Рвсц)/н, м3/сут. где Qж(Рвсц) – расход жидкости при давлении в цилиндре при ходе плунжера вверх, м3/сут; н – коэффициент наполнения насоса; Wнас = 0,987·10-4/0,61 = 1,62·10-4 , м3/с = 14 , м3/сут. (2.35) Зная диаметр насоса, находим необходимую скорость откачки по формуле 2.35, (11, С. 226): SПЛ n = 60Wнас/(0,785·d2ПЛ) , м/мин. где Wнас – подача насоса обеспечивающая запланированный дебит нефти скважины, м3/сут; dПЛ – диаметр плунжера, мм; SПЛ n = 60·1,62·10-4/(0,785·0,0282) = 16, м/мин. По диаграмме А.Н. Адонина, смотри рисунок 2.1, для заданного режима рекомендуется использовать станок качалку 5СК6-1,5-1600 или его аналог по ГОСТ 5866-76 СК5-3-2500. Выбираем SПЛ = 1,8 м, n = 12 мин-1. 13) При выборе конструкции штанговой колонны воспользуемся таблицами АзНИИ ДН. По таблице IV.25, (5) для насоса диаметром 28 мм выбираем двухступенчатую колонну штанг из углеродистой стали марки сталь 40 (ПР = 70 МПа) диаметрами 16 и 19 мм с соотношением длин ступеней 66х34%. Предельная длина такой колонны 1480 м, следовательно длина ступеней 977х503м. В нашем случае глубина спуска насоса 1200 м, поэтому длины ступеней будут составлять 792х408 м. Скорректируем длину ступеней за счет наличия тяжелого низа. Для расчета его веса определим силы, сопротивлений, сосредоточенные у плунжера: а) сопротивление в нагнетательном клапане найдем по формуле 2.36 (11, С. 226): (2.36) Рклн = Рклн·Fпл, Н где Рклн – перепад давления в клапанах насоса при ходе плунжера вниз, МПа; Fпл – площадь поперечного сечения плунжера, см2; Рклн = 14696·0,785·0,0282 = 9,1, Н. б) силу трения плунжера о стенки цилиндра при откачке обводненной продукции определим по формуле 2.37 (11, С. 226): (2.37) Ртрпл = 1,84·dПЛ/ - 137, Н где Ртрпл – сила трения плунжера о стенки цилиндра, Н; dПЛ – диаметр плунжера, мм; – зазор в плунжерной паре в соответствии с группой посадки, м; Ртрпл = 1,84·0,028/10-4 – 137 = 378,2, Н. Вес тяжелого низа найдем, как сумму сил сопротивлений по формуле 2.38 (11, С. 227): (2.38) Ртн = Рклн + Ртрпл, Н где Рклн – сопротивление в нагнетательном клапане, Н; Ртрпл – сила трения плунжера о стенки цилиндра, Н; Ртн = 9,1 + 378,2 = 387,3, Н. Определим длину тяжелого низа, приняв для него штанги диаметром 25 мм определим по формуле 2.39 (11, С. 227): (2.39) тн = Ртн/(qШТТН·g·Kapx), м где Ртн – вес тяжелого низа, Н; Карх – коэффициент уменьшения веса штанг в жидкости; qШТТН – масса одного метра колонны штанг тяжелого низа, Н; (2.40) тн = 387,3/(4,09·9,81·0,883) = 10, м. Карх = (ШТ – )/ШТ. где – средняя плотность смеси в колонне, кг/м3; ШТ – плотность материала штанг, равная 7850 кг/м3; Карх = (7850 – 922) /7850 = 0,883. Уменьшение длины ступени колонны штанг за счет наличия тяжелого низа определим по формуле 2.41 (11, С. 227): (2.41) = тн·(qШТТН/qШТ – 1), м где тн – длина тяжелого низа, м; qШТ – масса одного метра колонны штанг 1-й ступени, Н; qШТТН – масса одного метра колонны штанг тяжелого низа, Н; = 10·(4,09/1,66 – 1) = 15, м. Тогда длина ступеней: 1 = 792 – 15 = 777, м. (66%) и 2 = 408, м (34%) Принимается конструкция колонны штанг диаметром 16х19 мм с отношением длин ступеней 66х34%. 14) Рассчитываем потери хода плунжера и длину полированного штока по формуле 2.42: (2.42) ШТ = Рж·Lн/Е·(1/ƒШТ1 + 2/ƒШТ2), м где Рж – вес столба жидкости в трубах, Н; Lн – глубина спуска насоса, м; Е – модуль упругости материала, МПа; ƒШТ1, ƒШТ2 – площадь поперечного сечения 1-й и 2-й колонны штанг, см2; 1,2 – доля длины ступеней; ШТ = 5,4·103 ·1200/(2·1011) [0,66/(0,785·0,0162) + 0,34/(0,785·0,0292)] = 0,145 , м. Вес столба жидкости определяем по формуле 2.43 (11, С. 227): (2.43) Рж = (Рвык – Рвсц)·Fпл, кН. где Fпл – площадь поперечного сечения плунжера, см2; Рвсц – давление в цилиндре при всасывании, МПа; Рвык – давление на выкиде из насоса, МПа; Рж = (13,3 – 4,4673) 106 ·0,785·0,0282 = 5433,12 Н = 5,4, кН. Определим гидростатические нагрузки, обусловленные суммой упругих деформаций штанг и труб по формулам 2.44, 2.45 (11, С. 227): (2.44) =ШТ + ТР, м где ТР – упругие деформации в трубах, м; ШТ – упругие деформации в штангах, м; (2.45) тр = Рж·Lн/(Е·ƒТР) где Рж – вес столба жидкости в трубах, Н; Lн – глубина спуска насоса, м; Е – модуль упругости материала, МПа; ƒТР – площадь поперечного сечения колонны труб, см2; ТР = 5,4·103 ·1200/ (2·1011 ·11,66·10 -4) = 0,028, м = 0,145 + 0,028 = 0,173 , м. Критерий динамичности для данного режима находим по формуле 2.46: (2.46) = ·Lн/ = ·n·Lн/(30·), где – скорость звука в металле, которую можно принять равной для двухступенчатой колонны штанг – 4900 м/с; Lн – длина спуска насоса, м; n – число ходов плунжера, кач./мин; = 3,14·12·1200/(30·4900) = 0,31. Если <КР, режим работы установки считается статическим, при больших величинах динамическим. Значения КР в зависимости от диаметра насоса приведены ниже. Диаметр насоса, мм <43; 55; 68; 93. КР 0,20; 0,17; 0,14; 0,12. Поскольку <КР, определяем длину хода сальникового штока по формуле 2.47: (2.47) S = (SПЛ + )·cos, м где SПЛ – длина хода плунжера, м; – критерий динамичности; – гидростатическая нагрузка, обусловленная суммой упругих деформаций штанг и труб, м; S = (1,8 + 0,173)·cos0,31 = 1,95 , м. Для дальнейших расчетов принимаем стандартную ближайшую длину хода станка – качалки СК5-3-2500 S=1,8, тогда для увеличения скорости откачки определяем уточненное число качаний по формуле 2.48 (11, С. 227): (2.48) n = S·n/S, мин – 1 где S – длина хода сальникового штока, м; S – стандартная длина хода полированного штока станка – качалки, м; n – число ходов плунжера, кач./мин; n = 1,95·12/1,8 = 13, мин – 1. Тогда угловую скорость вала кривошипа определим по формуле 2.49 (11, С. 227): (2.49) = ·n/30, рад/с где n – число ходов плунжера, кач./мин; = 3,14·13/30 = 1,36, рад/с. Длина хода плунжера при S = 1,8 м определяется по формуле 2.50 (11, С. 228): (2.50) SПЛ = S/cos - , м где S – стандартная длина полированного штока станка – качалки, м; – гидростатическая нагрузка обусловленная суммой упругих деформаций штанг и труб, м; SПЛ = 1,8/cos0,31 – 0,173 = 1,65 , м Коэффициент подачи штанговой насосной установки определим по формуле 2.51 (11, С. 228): (2.51) ПОД =·Н·УС, где – коэффициент гидравлических сопротивлений; Н – коэффициент наполнения насоса, Н = 0,60; УС – коэффициент учитывающий усадку нефти, УС = 0,89; Коэффициент гидравлических сопротивлений определим по формуле 2.52 (11, С. 228): (2.52) = SПЛ/S, где SПЛ – длина хода плунжера, м; S – стандартная длина хода полированного штока станка – качалки, м; = 1,65/1,8 = 0,92. 15) Определим нагрузки, действующие в точке подвески штанг по формулам 2.53-2.54 (11, С. 228): а) вес колонны штанг в воздухе: (2.53) РШТ = qШТ1·g (1 - ТН) + qШТ2·g·2+ qШТТН·g·ТН, кН где ТН – длина тяжелого низа, м; qШТ1 – масса одного метра колонны штанг 1-й ступени, Н; qШТ2 – масса одного метра колонны штанг 2-й ступени, Н; qШТТН – масса одного метра колонны штанг тяжелого низа, Н; 1 - 2 длина колоны штанг соответственно 1-й и 2-й ступени, м; РШТ = 1,66·9,81· (777 - 10) + 2,35·9,81·408 + 4,09·9,81·10 = 22297 Н = 22,3, кН. б) вес колонны штанг в жидкости: (2.54) Ршт = Ршт·Карх, кН где Ршт – вес колонны штанг в воздухе, кН; Карх – коэффициент уменьшения веса штанг в жидкости; Ршт = 22,3·0,883 = 19,7, кН. Вычислим коэффициенты m и по формулам А.С. Винорского 2.55 и 2.56: (2.55) m   = 2 S/g = (·n)2 S/g = 2 S/g = (·n)2 S/gгде – угловая скорость вала кривошипа, рад./с; = ·n/30; S – стандартная длина полированного штока станка-качалки, м; g  – ускорение свободного падения, м/с; – ускорение свободного падения, м/с;m = 1,312 ·1,8/9,81 = 0,31. (2.56) = ШТ/ где ШТ – упругие деформации в штангах, м; – гидростатическая нагрузка обусловленная суммой упругих деформаций штанг и труб, м; = 0,145/0,173 = 0,84. Определим вибрационные и инерционные составляющие нагрузки при ходе вверх и вниз по формулам 2.57 и 2.58: (2.57) (2.58) Р   ВИБВ = 1,09m (0,91· - ШТ/S)·РШТ·РЖ, кН ВИБВ = 1,09m (0,91· - ШТ/S)·РШТ·РЖ, кН РВИБН = 0,81m (1,32· - ШТ/S)·РШТ·РЖ, кН где РШТ – вес колонны штанг в воздухе, кН; РЖ – гидростатическая нагрузка, кН; ШТ – упругие деформации в штангах, м; S – стандартная длина хода полированного штока станка – качалки, м; m и – коэффициенты А.С. Винорского; Р  ВИБВ = 1,09·0,31 (0,91·0,84 – 0,145/1,8)·22297·5433 = 3074 Н = 3,1 , кН; ВИБВ = 1,09·0,31 (0,91·0,84 – 0,145/1,8)·22297·5433 = 3074 Н = 3,1 , кН;Р  ВИБН = 0,81·0,31 (1,32·0,84 – 0,145/1,8)·22297·5433 = 2803 Н = 2,8 , кН. ВИБН = 0,81·0,31 (1,32·0,84 – 0,145/1,8)·22297·5433 = 2803 Н = 2,8 , кН.(2.59) (2.59) (2.60) РИНВ = 1,09m2·0,91 – 2·ШТ/(S·) РШТ, кН РИНН = 0,328m2 1,32 – 2·ШТ/(S·) РШТ, кН где РШТ – вес колонны штанг в воздухе, кН; ШТ – упругие деформации в штангах, м; S – стандартная длина хода полированного штока станка – качалки, м; m и – коэффициенты А.С. Винорского; РИНВ = 1,09·0,312 ·0,91 – 2·0,145/(1,8·0,84)·22297 = 1681 Н = 1,7, кН; РИНН = 0,328·0,312 ·1,32 – 2·0,145/(1,8·0,84)·22297 = 794 Н = 0,8, кН. Определим поправочные коэффициенты для динамических составляющих экстремальных нагрузок по формулам 2.61 и 2.62: (2.61) (2.62) КДИНВ = 2,042(dПЛ·103) – 0,206 КДИНН = 2,754(dПЛ·103) – 0,294 где dПЛ – диаметр плунжера насоса, мм; КДИНВ = 2,042(0,028·103) – 0,206 = 1,028; КДИНН = 2,754(0,028·103) – 0,294 = 1,034. Нагрузки при ходе вверх и вниз находим по формулам 2.63 и 2.64: (2.63) (2.64) Pmax = Ршт + Рж + Кдинв(Рвибв + Ринв), кН Pmin = Ршт – Кдинн·(Рвибн + Ринн), кН где Pmax и Pmin – нагрузки на головку балансира при ходе вверх и вниз соответственно, кН; Ринв и Ринн – инерционные нагрузки при ходе вверх и вниз, обусловленные по величине и направлению скорости движения колонны штанг, кН; Рвибв и Рвибн – вибрационные нагрузки, обусловленные колебательными процессами, возникшими в колонне штанг под действием ударного положения и снятия гидростатических нагрузок на плунжере при ходе вверх и вниз соответственно, кН; Рж – гидростатическая нагрузка, кН; Ршт – вес колонны насосных штанг в жидкости, кН; Кдинв и Кдинн – поправочные коэффициенты; Pmax = 19700 + 5433 + 1,028·(3074 + 1681) = 30021 Н = 30, кН; Pmin = 19700 – 1,034·(2803 + 794) = 15981 Н = 16, кН. 16) Рассчитаем напряжение в штангах по формулам 2.65, 2.66 (11, С. 229): (2.65) (2.66) MAX = PMAX/ƒШТ2, МПа MIN = PMIN/ƒШТ2, МПа где Pmax и Pmin – нагрузки на головку балансира при ходе вверх и вниз соответственно, кН; ƒШТ2 – площадь поперечного сечения второй ступени колонны штанг, см2; MAX = 30021/(0,785·0,0192) = 105, МПа; MIN = 15981/(0,785·0,0192) = 56, МПа. Определим среднее напряжение цикла по формуле 2.67 (11, С. 229): (2.67) A = 1/2·(MAX - MIN), МПа где MAX и MIN – максимальное и минимальное напряжение цикла, МПа A = 1/2· (105 – 56)·106 = 24,5 , МПа. Определим предельно-допустимое значение цикла по формуле 2.68 (11, С. 229): (2.68)  ПР = MAX·А, МПа ПР = MAX·А, МПагде MAX – максимальное напряжение цикла, МПа; А – среднее напряжение цикла, равное полу разности между максимальным и минимальным напряжениями цикла, МПа;  ПР = (105·24,5·106·106 = 50,7, МПа. ПР = (105·24,5·106·106 = 50,7, МПа.Для нормализованной стали марки сталь 40 ПР <ПР=70 МПа. Оставим конструкцию колонны без изменений. 17) Крутящий момент на валу редуктора по формуле 2.69 (11, С. 229): (2.69) (Мкр)max = 300S + 0,236S·(Pmax – Pmin), Н·м где S – длина хода устьевого штока, м; Pmax и Pmin – нагрузки на головку балансира при ходе вверх и вниз соответственно, кН; (Мкр)max = 300·1,8 + 0,236·1,8·(30021 – 15981) =6504, Н·м = 6,5, кН·м. 18) Подберем окончательно станок-качалку. По результатам расчета установлено: Pmax = 30, кН, (Мкр)max = 6,5, кН·м, S = 1,8, м, n = 13, мин -1. Этим условиям отвечает станок-качалка СК5-3-2500. 19) Подберем электродвигатель для станка-качалки по формулам 2.70-2.73 (11, С. 229): а) полезная мощность: (2.70) Nпол = Qнс/[(1 – n0/100)·(Рвык – Рпр)], Вт где Qнс – дебит нефтяной смеси, м3/сут; n0 – объемная обводненность продукции, %; Рпр – давление на приеме скважинного насоса, МПа; Рвык – давление на выкиде насоса, МПа; Nпол = 0,625·10 -4/(1 – 55/100)·(13,3 – 4,47)·106 = 1227, Вт = 1,2 , кВт. б) КПД подземной части установки: (2.71) ПЧ = 0,85 – 2,1·10 –4 (S·n)2 где S – стандартная длина хода полированного штока станка-качалки, м; n – число ходов плунжера, кач./мин; ПЧ = 0,85 – 2,1·10 –4 (1,8·13)2 = 0,74. За КПД электродвигателя и станка-качалки принимаем их среднее значение: ЭД = 0,77, СК = 0,8, тогда общий КПД определим по формуле 2.72 (11, С. 229): (2.72) = ПЧ·ЭД·СК где ЭД – среднее значение КПД электродвигателя; СК – среднее значение КПД станка-качалки; ПЧ – КПД подземной части установки; = 0,74·0,77·0,8 = 0,46. Полную мощность, затрачиваемую на подъем жидкости найдем по формуле 2.73 (11, С. 229): (2.73) N = NПОЛ/ , Вт где NПОЛ – полезная мощность установки, Вт; – общий КПД установки; N = 1227/0,46 = 2667, Вт = 2,7 , кВт. По таблице выбираем электродвигатель серии АОП-41-6. Номинальная мощность которого – 1 кВт; КПД – 76,5%; пуск/ном – 4,5. |