отчет. Введение. Служебные приспособления

Скачать 221.02 Kb. Скачать 221.02 Kb.

|

|

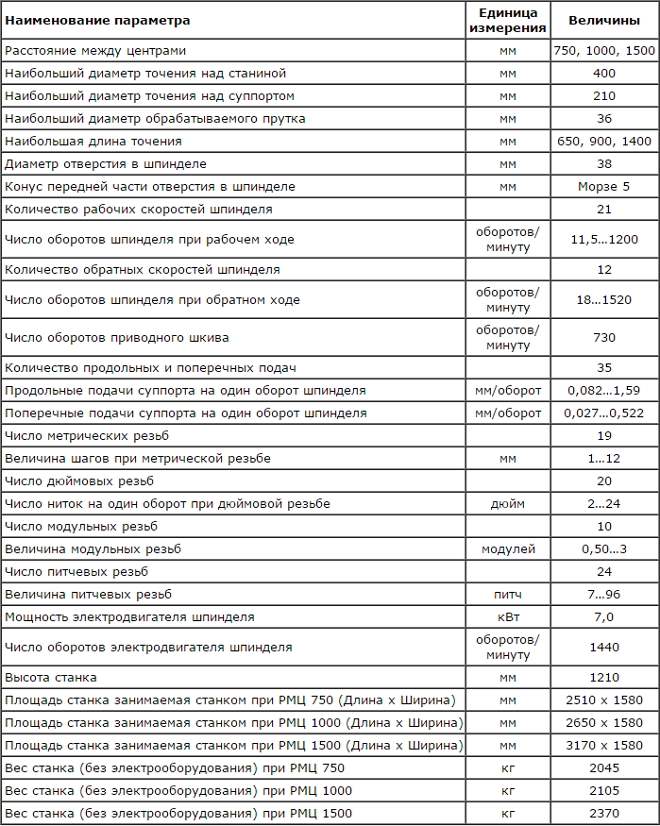

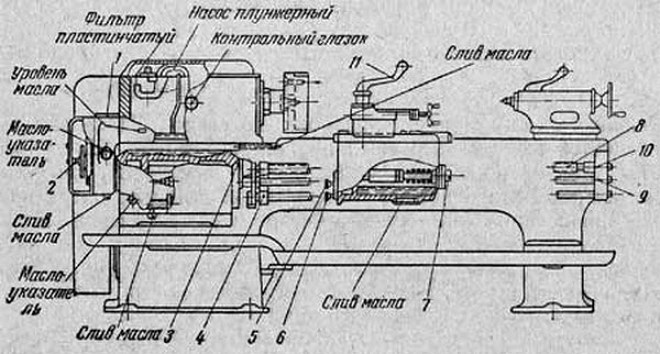

Курсовая работа  Введение. Токарно-винторезные станки предназначены для обработки поверхностей вращения. На них можно обрабатывать точением наружные цилиндрические, конические, фасонные и торцевые поверхности, растачивать цилиндрические, конические отверстия и канавки, производить отрезку, нарезать резцами наружные и внутренние резьбы различных типов. Инструментами,закрепленными в задней бабке можно сверлить, зенкеровать и развертывать отверстия. В токарно-винторезных станках вращение заготовки является главным движением, имеющим высокую скорость (частоту вращения) и мощность. Сравнительно медленные поступательные движения инструментов являются движениями подачи. Для подготовки и завершения обработки служат вспомогательные движения: быстрые перемещения суппорта в продольном и поперечном направлениях от отдельного привода, изменение режимов обработки, включение, выключение и изменение направления движения рабочих органов станка и др. Обладая высокой универсальностью, токарно-винторезные станки особенно эффективны в условиях единичного и мелкосерийного производства.  Служебные приспособления: Благодаря своей универсально, токарные станки 1А62 можно использовать в выполнении заготовок, имеющих цилиндрическую, коническую и фасонную конфигурацию. И нарезать резьбу разного вида – метрическую, дюймовую, модульную и питчевую. Опытные работники различают токарные станки по одному лишь фоту, но более полную информацию о станке можно узнать, посмотрев на цифры в названии. «1» – обозначение группы, в которую входит токарный станок. «А» – обозначение поколения станка. «6» – обозначение принадлежности к винторезной группе. «2» – данная цифра позволяет поделиться высотой центра (над станиной), для этого станка 22 см. Характеристика и описание. Наибольший диаметр заготовки типа Диск, обрабатываемой над станиной - Ø 400 мм; Наибольший диаметр заготовки типа Диск, обрабатываемой над выемкой - Ø 600 мм; Наибольший диаметр точения заготовки типа Вал над верхней частью суппорта - Ø 210 мм; Расстояние между центрами - 750, 1000, 1500 мм; Наибольшая длина обтачивания - 650, 900, 1400 мм; Мощность электродвигателя - 7,5 кВт; Универсальный токарный станок 1А62 предназначен для выполнения самых разнообразных токарных, резьбонарезных и сверлильных работ. Станок позволяет нарезать метрические, дюймовые, модульные и питчевые резьбы. Анализ точности изготовления всех деталей приспособления: Шпиндель Необходим для того, чтобы фиксировать используемую деталь. Через встроенную коробку передач проходит момент, который вращается от силовой установки самого станка. Параметры шпинделя: Шпиндель токарного станка 1А62 Диаметр и размер сквозной формы будет 36 мм. Допустимый размер прутка, не выше 38 мм, так как он проходит через этот шпиндель. Имеется несколько ступеней вращения (при прямой передаче – 21, а при реверсивном вращении где-то 12). Расположен показатель, который определяет, насколько вращается головка шпинделя. Для прямой она проходит варьирование от 11, 5 до 1200 оборотов за минуту. В случае обратного вращения значение будет составлять 18-1500 об/ мин. Суппорт Расположен для того, чтобы смещался резец под заготовку. Именно он определяет работу станка, ведь от этого зависит точность и качество изготовления деталей. Параметры суппорта таковы: Суппорт токарного станка 1А62 Продольная каретка смещена где-то на 65, 9 –140 сантиметров. Подпольная каретка максимально сдвигается до 28 сантиметров. Имеет несколько ступеней передач, поперечный и продольный, диаметры которых будут 35 сантиметров. Существует несколько значений для передач (продольная 0,08–1,59 оборота в минуту, поперечная от 0,027 до 0,522 оборота в минуту). Выставленные параметры резьбы – нарезных будет 19, а дюймовых 20. Диапазон и замеры шагов от 1– Резцовые салазки Резцовые салазки токарного станка 1А62 Необходимы для того, чтобы резцовая головка равномерно смещалась и попадала в резьбовую нитку. Именно они оказывают влияние на качество операций и изготовление самих деталей. Для того чтобы резцовые салазки смещались, достаточно нажать маховички и рычаги, которые равномерно расположены на станке. Параметры резцовых салазок: Наибольшее смещение будет составлять приблизительно 113 миллиметров. Деление будет составлять ровно 0,05 миллиметров. Допустимый угол поворота до 90 градусов. Сечение державки резца допускается по значению ровно 25*25. Задняя бабка Такая деталь необходима для того, чтобы заготовка стабильно фиксировалась. Еще добавлены специальные механизмы, которые помогают фиксации установленного конуса, относящегося к центру шпиндельной бабки. Токарная бабка смещается только вдоль оси установленной детали. Параметры задней бабки: Диаметр и размер пиноли составляет приблизительно 70 миллиметров. Установлены отверстия – Морзе 4. Максимально допускается смещение пиноли на 150 миллиметров. Деление будет составлять около 0,1. Заключение 1. На основании исходных данных для проектирования выполнены расчёты внешней рабочей нагрузки, действующей на привод токарно-винторезного станка, диапазона регулирования, числа скоростей групповых передач и привода в целом. 2. Определена структурная формула привода, передаточные отношения пар зубчатых колёс групповых передач. Построена рациональная структурная сетка и график частоты вращения, найдены частоты вращения промежуточных валов привода и шпинделя станка, на основании чего разработана кинематическая схема привода, соответствующая исходным данным проекта. 3. Выполнены расчёты модуля зубчатых колёс и геометрический расчёт элементов кинематической цепи привода главного движения, что позволило конструктивно оформить и разработать сборочные чертежи (свертку, развёртку) привода. 4. На основе результатов выполнения предшествующих пунктов настоящего заключения разработаны техническая характеристика и технические требования к спроектированному приводу, соблюдение которых в процессе производства обеспечит высокую его эксплуатационную надёжность. Список литературы 1. Г.А. Тарзиманов. Проектирование металлорежущих станков. - М.: Машиностроение. 1972. 2. В. Э. Пуша. Металлорежущие станки. - М.: Машиностроение, 1985. 3. А. И. Лурье. Кинематические и динамические закономерности многоскоростных приводов: учеб.-методическое пособие / А. И. Лурье, В. К. Зальцберг - Пермь: Изд-во Перм. гос. техн. ун-та, 2001 4. П.Ф. Дунаев, О.П. Леликов. Конструирование узлов и деталей машин. - М.: Высшая школа, 1998. 5. В.И. Анурьев, В. И. Справочник конструктора-машиностроителя: в 3-х томах / под ред. И.Н. Жестковой. - М.: Машиностроение, 2006. 6. В. К. Зальцберг. Расчет и конструирование многоскоростных станочных приводов: учеб. пособие / В. К. Зальцберг, А. И. Лурье - Пермь: Изд-во Перм. гос. техн. ун-та, 2010. 7. А.М. Кучер, М.М. Киватицкий, А.А. Покровский. Металлорежущие станки. (Альбом общих видов, кинематических схем и узлов) М.: Машиностроение,1965. |