Курсовая 03 01 КП ВЛ10 2110 final. Содержание 1конструкция колёсной пары электровоза вл10 7

Скачать 3.1 Mb. Скачать 3.1 Mb.

|

Периодичность и сроки планового технического обслуживания и текущего ремонта электровоза ВЛ10Техническое обслуживание электровоза ВЛ10 входит в систему планово-предупредительного ремонта с установленными сроками между техническими обслуживаниями, текущими, средними и капитальными ремонтами. Нормы, установленные для различных видов подвижного состава можно найти в распоряжении ОАО РЖД 2796р. В таблице 1 указаны нормы для электровозов ВЛ10. Таблица 1 – Нормы межремонтных пробегов электровоза ВЛ10

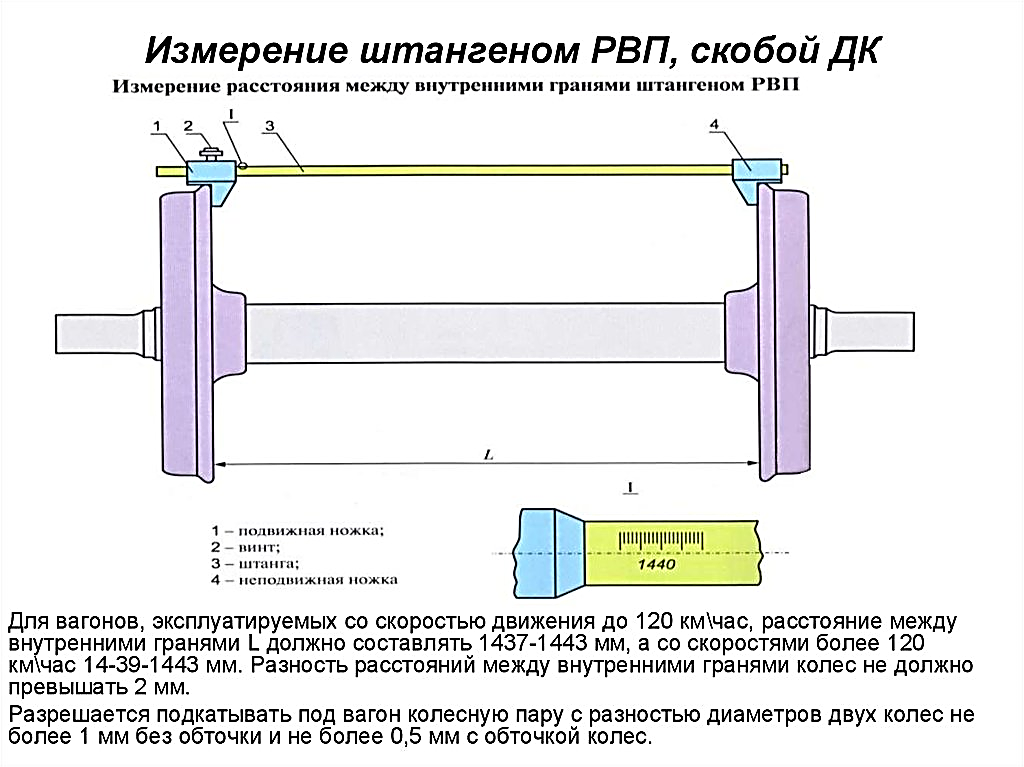

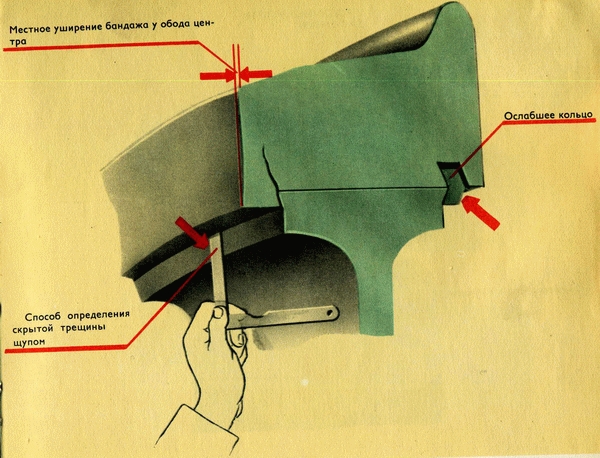

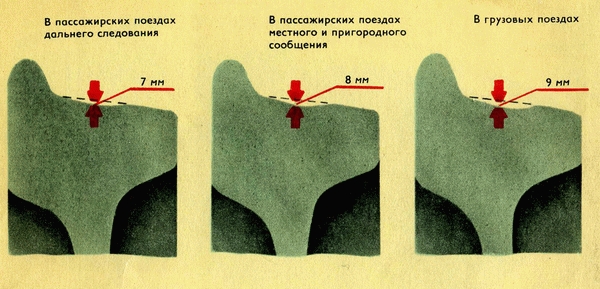

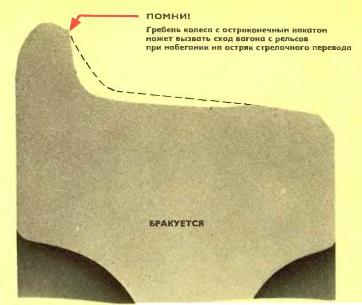

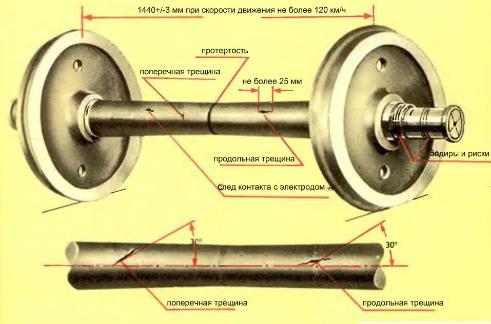

Полное освидетельствование колёсной пары проводится только по необходимости. При ремонте объёма ТР-1 колёсно-моторные блоки вывешиваются и прослушиваются на предмет неисправностей буксового узла и редуктора. На текущем ремонте ТР-2 объём работ хоть и превышает ТР-2, на ТР-2 проходит более углублённая диагностика и ремонт тележек и электрооборудования. Ремонт колёсных пар с полным или обыкновенным освидетельствованием проводится при текущем ремонте ТР-3. Если рассмотреть виды технического обслуживания, то как на ТО-2, так и на ТО-3 работ по ремонту колёсной пары в основном не проводится. При техническом обслуживании второго объёма каждая колёсная пара осматривается визуально, а также простукивается инструментом. На ТО-3 помимо визуального осмотра и проверки плотности посадки бандажа и бандажного кольца путём обстукивания инструментом, проверяется геометрия поверхности катания колёсной пары шаблонами: толщиномер; абсолютный шаблон; шаблон УТ-1; кронциркуль; шаблон ВПГ. Инструменты для измерения параметров колёсной пары представлены на рисунке 1.3.  Рисунок 1.3 – Инструменты для измерения геометрических параметров колёсных пар Также периодически проводится обточка бандажей колёсных пар без выкатки из-под на ТО-4. В зависимости от того, как организован ремонт на конкретном предприятии, электровоз ставится на ТО-4 отдельно, либо совместно с ТО-3, ТР-1 или ТР-2. На СР и КР объём работ относительно колёсной пары схож с объёмом работ при ТР-3. Помимо измерений геометрических параметров классическими шаблонами, измеряется также расстояние между внутренними гранями бандажей штангеном РВП. Порядок измерения указан на рисунке 1.4.  Рисунок 1.4 – Порядок измерения расстояния между внутренними гранями бандажа штангеном РВП Если при измерении геометрических параметров колёсной пары один из них выходит за рамки допустимых значений, то колёсная пара подлежит либо полному освидетельствованию и замене одной из составных частей, либо обточке. ТЕХНОЛОГИЯ ВЫПОЛНЕНИЯ РЕМОНТНЫХ ОПЕРАЦИЙОсновные неисправности, их причины и способы предупрежденияКолёсная пара – один из самых важных узлов любой единицы подвижного состава. Существует ряд неисправностей, возникающих из-за некачественных деталей колёсной пары, но основная часть неисправностей связана с неудовлетворительной эксплуатацией колёсной пары. Список неисправностей колёсных пар: неудовлетворительные параметры геометрии профиля бандажа (толщина бандажа, гребня, ширина бандажа и гребня, относительная высота и крутизна гребня, расстояние между внутренними гранями колёс); вертикальный подрез гребня; остроконечный накат; прокат по кругу катания; ползун на поверхности катания колеса; навар металла на поверхности катания; кольцевые выработки; выкрашивание металла – выщербины; местное уширение бандажа; ослабление ступицы колеса, бандажа или бандажного кольца. Некоторые неисправности изображены на рисунках 2.1 – 2.7.  Рисунок 2.1 – Выщербины на поверхности катания колёсной пары  Рисунок 2.2 – Ослабление бандажа и бандажного кольца колёсной пары  Рисунок 2.3 – Прокат по кругу катания колёсной пары  Рисунок 2.4 – Остроконечный накат гребня  Рисунок 2.5 – Недостаточная толщина гребня колёсной пары, проверяемая абсолютным шаблоном  Рисунок 2.6 – Ползун и навар на поверхности катания колёсной пары  Рисунок 2.7 – Трещины, задиры, риски и недостаточное расстояние между внутренними гранями бандажей У различных неисправностей есть свои причины появления. Так, неудовлетворительные геометрические параметры колёсной пары являются следствием длительной эксплуатации без обточки. Помимо этого, при длительной эксплуатации могут возникать ослабления различных частей колёсной пары, уширения и так далее. Любые трещины в оси, которые являются недопустимыми, образуются из-за неправильной выплавки. Навары, кольцевые выработки, ползуны возникают при эксплуатации в связи с неправильной работой тормозов или неправильным управлением ими. Избежать появления неисправностей на 100% - задача практически невыполнимая, но снизить риски возникновения неисправностей можно несколькими способами. Основными неисправностями являются эксплуатационные дефекты. Их появление может быть связано с неправильной регулировкой тормозной рычажной передачи или с неправильным управлением торможением и тягой. Риски возникновения данных неисправностей возможно уменьшить, повышая квалификацию и замотивированность работников эксплуатационных депо и ремонтных бригад. Также уменьшить риски возникновения наваров и наплывов и снизить уровень вибрации может внедрение прорезиненных колёс, однако это довольно сложный узел, который в основном применяется на пассажирских скоростных и высокоскоростных поездах или поездах метро. Появление дефектов, которые возникают из-за некачественной отливки деталей колёсной пары, возможно устранить обточкой, если это незначительный дефект (например, раковина небольших размеров). Значительные дефекты и неудовлетворительное качество литья являются основанием для списания колёсной пары полностью, либо отдельных деталей. Неисправности, связанные с некачественной сборкой, зачастую являются критическими, поэтому их возникновение на производстве является браком. Снизить брак при сборке возможно повышением квалификации сотрудников и повышением качества технической оснастки и оснащения. Особое внимание при этом нужно уделить различным измерительным инструментам и приборам, чтобы обеспечить повышение качества операционного и предварительного контроля. | ||||||||||||||||||||||||