Курсовая 03 01 КП ВЛ10 2110 final. Содержание 1конструкция колёсной пары электровоза вл10 7

Скачать 3.1 Mb. Скачать 3.1 Mb.

|

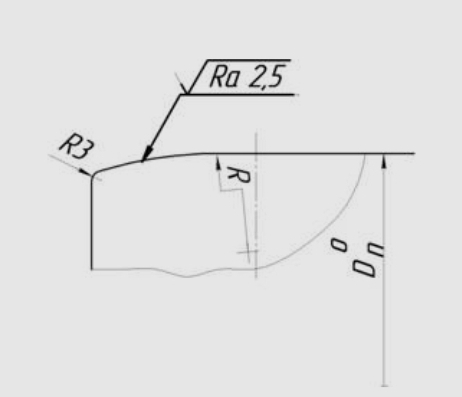

ТЕХНОЛОГИЯ РЕМОНТА КОЛЁСНЫХ ПАР ЭЛЕКТРОВОЗА ВЛ10Технология ремонта колёсных парПри ремонте колёсной пары зачастую меняют неисправную деталь, потому что уровень нагрузок и важности этого конкретного узла очень высок. При полном освидетельствовании колёсной пары тщательно проверяется каждая деталь. Сначала колёсную пару очищают от загрязнений, затем проверяют бандажи, колёсные центры, бандажные кольца, зубчатые колёса на предмет ослабления или проворота. При неисправности деталь снимается к колёсной пары, то есть спрессовывается. На её место ставится новая, исправная деталь, а старая может подвергаться ремонту, а при невозможности ремонта – отправляется на переработку. Рабочие параметры зубчатых колёс могут быть восстановлены наплавкой металла и последующим восстановлением поверхности зацепления. Также может применяться упрочнение металла закалкой высокочастотным током. Это делается для повышения твёрдости поверхности зацепления зубчатого колеса и, как следствие, уменьшения износов зубчатых колёс. Полный порядок освидетельствования колёсной пары электровоза ВЛ10 представлен в технологической карте. Особенности сборки, проверки и испытанийКолёсная пара формируется из следующих составных деталей: ось колёсной пары; колёсные центры с удлинёнными ступицами; зубчатые колёса с косозубой передачей; бандажи; бандажные кольца. Сборка новой колёсной пары начинается с оси. На новой или старогодней оси при необходимости восстанавливается торцевая резьба, центровые отверстия и контрольная окружность. Затем ось подвергается накатыванию роликами на буксовых и моторно-осевых шейках, предподступичной, подступичной и средней частях оси. Также накатываются галтели перехода от одних частей к другим. Накатывание роликами происходит в соответствии с технологической инструкцией по упрочнению накатыванием роликами осей колесных пар локомотивов и моторных вагонов ТИ 32 ЦТ-ВНИИЖТ-95. Размеры и параметры шероховатости новых осей должны соответствовать ГОСТ 33200, ГОСТ 11018, ГОСТ 22780 и чертежам, утвержденным в установленном порядке. Старогодняя обработанная ось должна иметь размеры и параметры шероховатости поверхности в полном соответствии с чертежами, техническими условиями и Инструкцией по осмотру, освидетельствованию, ремонту и формированию колёсных пар локомотивов и моторвагонного подвижного состава железных дорог колеи 1520 мм №2631р. После обработки оси, она запрессовывается в колёсный центр с удлинённой ступицей с одной и с другой стороны. Для плавного захода в ступицу, заходная часть оси выполняется конической, длиной запрессовочного конуса от 17 до 20 мм. При этом выполняется плавное скругление, изображённое на рисунке 3.1.  Рисунок 3.1 – Скругление конической части оси колёсной пары После окончательной обработки новые и старогодние колесные центры, цельнокатаные и зубчатые колеса, центры зубчатых колес должны иметь параметры шероховатости поверхностей и размеры в полном соответствии с чертежами, техническими условиями и Инструкцией. Зубья зубчатых колес (венцов) должны быть проверены магнитопорошковым контролем. Торцы колёсных центров должны так же иметь определённые скругления, чтобы избежать задиров при натяге, что показано на рисунке 3.2.  Рисунок 3.2 – Скругление конической части ступицы колеса Зубчатые колёса при ремонте допускается зачищать обработкой шлифовальным кругом. При этом, согласно Инструкции №2631р на все электровозы зубчатый венец должен быть запрессован без нагрева. После установки на ось двух колёсных центров колёсная пара готова для запрессовки бандажей. Перед началом работ внутреннюю поверхность бандажа и наружную поверхность обода колёсного центра протирают ветошью. Сначала бандажи равномерно нагревают до 300 °С. Разность температур в трех различных участках бандажа при нагреве допускается не более 50 °С. Температура бандажа перед посадкой на обод колесного центра должна быть от 220 до 270 °С. При этом допускается посадка бандажей как до запрессовки колёсного центра на ось, так и после запрессовки. После запрессовки бандажа на колёсном центре, бандаж требует закрепления бандажным кольцом. Бандажное кольцо заводится утолщённой стороной при температуре бандажа не менее 200 °С. Затем бурт на внутренней грани бандажа обжимается на прессе с усилием на ролик от 45 до 50 тс. Обжим производится не менее, чем за 4 оборота колеса. После закрепления бандажа и его обжима, бандаж и бандажное кольцо должны медленно остывать. Когда бандаж установлен, его закрепление проверяют бандажником и контролёром или контрольным мастером, а в условиях депо – техником по замерам и мастером или контрольным мастером ОТК. |