Курсовая по СЭУ. Содержание построение индикаторной диаграммы

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

|

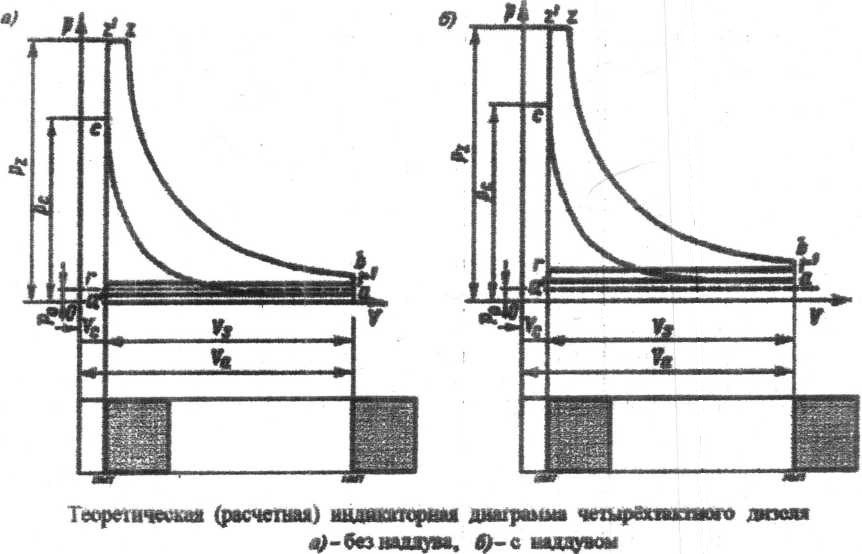

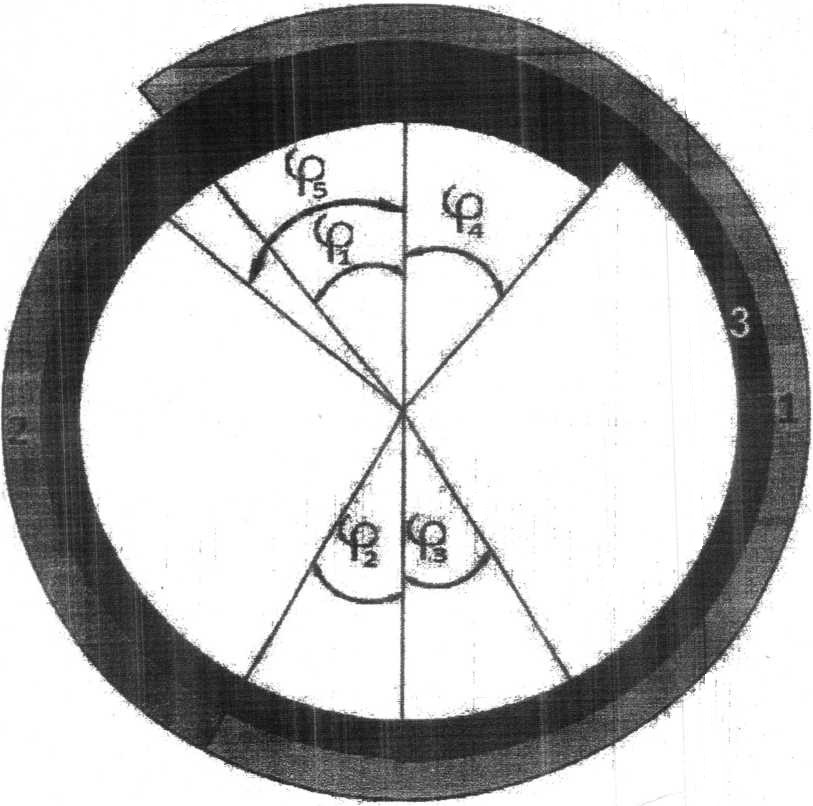

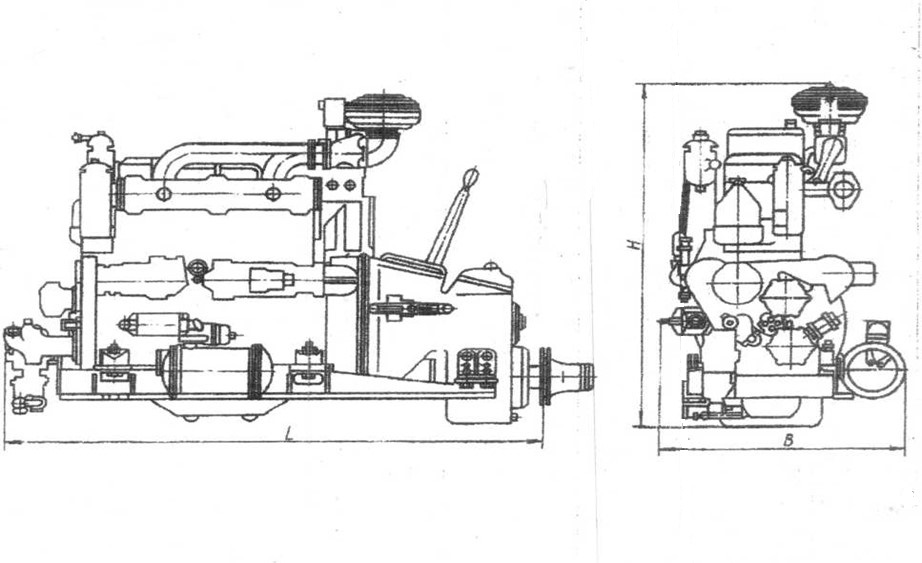

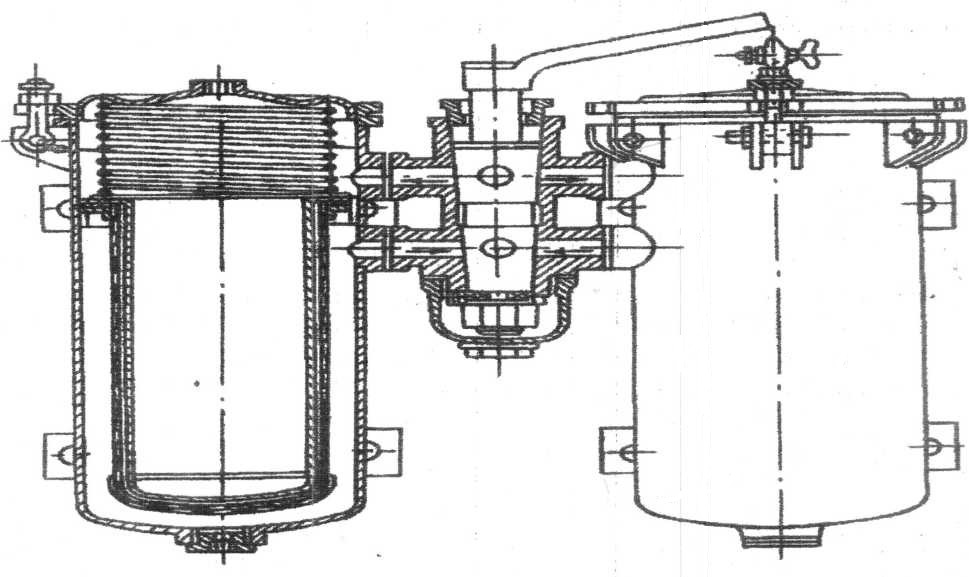

СОДЕРЖАНИЕ Построение индикаторной диаграммы Индикаторная диаграмма является графическим изображением рабочего цикла двигателя внутреннего сгорания. Диаграмма строится в осях V (объем) - ^(давление). Ось абсцисс - ось объемов, а ось ординат - ось давлений. Индикаторная диаграмма отображает зависимость изменения давления в цилиндре двигателя от изменения объема цилиндра. Каждая прямая и кривая линия диаграммы отображает определенный процесс, происходящий в цилиндре двигателя. Линия а’’- а соответствует такту "впуск". Линия а - с соответствует процессу "сжатия". Линии с - z" и z" - z соответствуют процессу "сгорание". Линия z - d соответствует процессу "расширение". Линия d - г" соответствует процессу свободного выпуска. Линия г"- г соответствует процессу принудительного выпуска. Пунктирная горизонтальная линия Ро соответствует атмосферному давлению.  Круговая диаграмма фаз газораспределения четырехтактного дизеля  Круговая диаграмма фаз газораспределения четырехтактного двигателя внутреннего сгорания отображает моменты открытия и закрытия впускных, выпускных клапанов и момент начала подачи топлива; а круговая диаграмма фаз газораспределения двухтактного двигателя отображает как моменты открытия, так и моменты закрытия выпускных и продувочных окон в цилиндрах двухтактного двигателя. Ф1 — Угол открытия впускного клапана ф2 - Угол закрытия впускного клапана Ф3 - Угол открытия выпускного клапана ф4 - Угол закрытии выпускного клапана ф5 - Угол опережения подачи топлива Ф1 + ф4 – Угол Перекрытия клапанов (ф1 + 180°+ ф2)—Угол поворота оси коленчатого вала, на протяжении которого открыт впускной клапан (ф3 + 180° + Ф4) — Угол поворота оси коленчатого вала на протяжении которого открыт выпускной клапан Сектор 1 - такт "впуск"; сектор 2 - такт "сжатие"; сектор 3 - такт "расширение" (рабочий ход); сектор 4 - такт “выпуск” Проработка вопроса эксплуатации двигателя 4Ч10,5/13 Дизели 4Ч10,5/13 предназначены для использования в качестве главных судовых двигателей, а также для привода генераторов, насосов, компрессоров и других механизмов. Конструкция: Блок цилиндров литой чугунный со вставными мокрыми втулками, к нижней части блока крепится поддон, который служит резервуаром для смазочного масла. Крышки цилиндров литые чугунные, общие для двух смежных цилиндров. В крышке цилиндров (для каждого цилиндра) расположены впускной и выпускной клапаны и форсунка. Поршни штампованные из алюминиевого сплава. Поршневые кольца изготовляются из специального чугуна, верхнее компрессионное кольцо хромированное. Шатуны штампованные. Штампованные, двутаврового сечения, с косым разъемом кривошипной головки. Коленчатый нал цельный, штампованный из стали, его шейки закалены токами высокой частоты. Вкладыши шатуна и коленчатого вала биметаллические, взаимозаменяемые. Газораспределительные клапаны приводятся через толкатели, штанги и коромысла от распределительного вала, размещенного в блоке цилиндров. В зависимости от назначения агрегата дизели поставляются с регулятором двух тиков Центробежные однорежимные регуляторы с изменяемой степенью неравномерности устанавливаются как на стационарные, так и на судовые дизель-генераторы. Главные судовые дизели, работающие на гребной винт, и дизели, предназначенные для транспортных установок и привода различных механизмов, имеют центробежный всережимный регулятор. Топливная система состоит из подкачивающего насоса с механизмом ручной подкалю топлива, топливного фильтра, топливного насоса высокого давления, форсунок и трубопроводов. Система смазки дизеля циркуляционная под давлением, с «мокрым» картером. Основными элементами системы являются: шестеренный насос, фильтр-холодильник ('для дизелей с водяной системой охлаждения) или радиатор (для дизелей с водовоздушной системой охлаждения), центрифуга, трубопроводы и контрольно-измерительные приборы Дизели в судовом исполнении оборудуются двухконтурной системой охлаждения с ВОДС- водяным охладителем, состоящей из замкнутого контура пресной Воды и незамкнутого контура проточной воды. Дизели стационарного исполнения оборудуются водовоздушной системой охлаждения с радиатором. Жидкость в радиаторе охлаждается потоком воздуху создаваемым вентилятором. Пуск дизеля осуществляется электростартером. Перед пуском производится прокачка дизеля маслом. Впускной тракт выполнен с воздушным фильтром или с шумоглушителем. Дизели подготовлены к. оборудованию системами аварийно-предупредительной сигнализации и зашиты или оборудованы ими. Дизели поставляются комплектно с контрольно-измерительными приборами, набором инструментов и приспособлений, необходимым для обслуживания, разборки и сборки, а также комплектом запасных частей. Дизели могут быть поставлены в общепромышленном, экспортном и экспортнотропическом исполнении. ДИЗЕЛИ СУДОВЫЕ ГЛАВНЫЕ 4Ч10,5/13 На базе дизелей 4Ч10,5/13 выпускаются главные судовые двигатели с реверс- редукторными передачами РРП-20-2 и РРП-20-3 (модели К-167-2 и К-167-3 соответственно). На переднем торце дизели имеют муфту частичного отбора мощности. Габаритный чертеж двигателя 4ЧСП10,5/13 показан на рис. 20. В табл. 11 приведены основные технические данные дизелей. Таблица 11

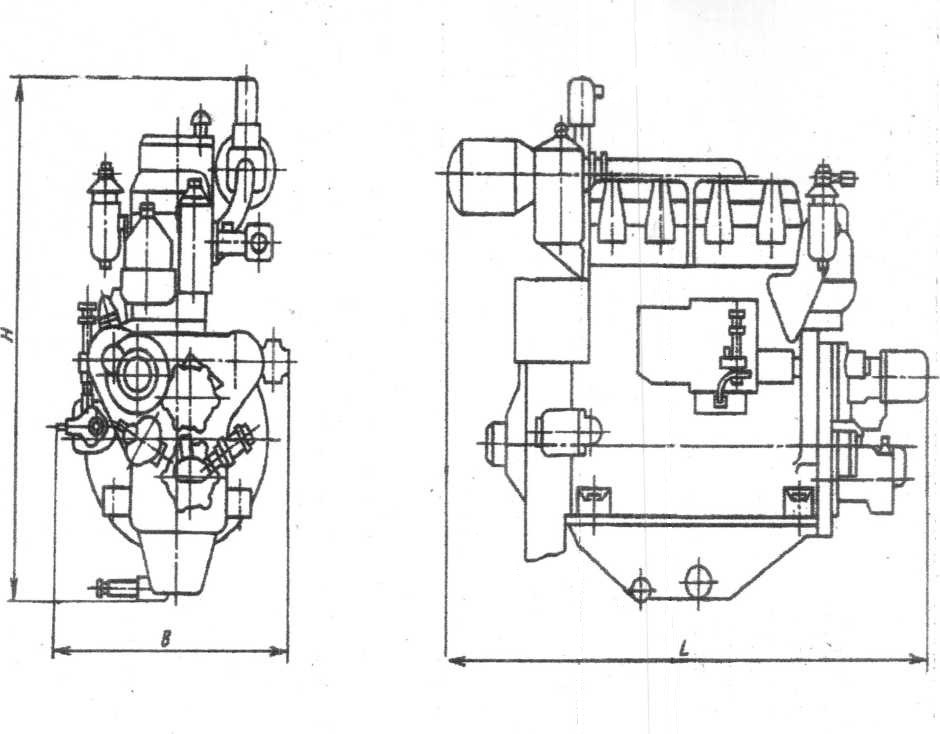

Рис. 20. Габаритный чертеж дизеля 4ЧСП 10.5/13 (К-167) ДИЗЕЛИ ЦЕЛЕВЫХ НАЗНАЧЕНИИ 4Ч10,5/13 Дизели целевых назначений применяются для привода генераторов переменного и постоянного тока, насосов, компрессоров и других механизмов в судовых и стационарных условиях. В зависимости от назначения модификации имеют конструктивные отличия по приводу отбора мощности, степени автоматизации, системам охлаждения. Дизель К-962М2 — судовой вспомогательный, с аварийно-предупредительной сигнализацией. Отбор мощности производится через эластичную муфту. Охлаждение двухконтурное водо-водяное. Пуск выполняется электростартере^. Дизель К-562М2 в отличие от дизеля К-962М2 в агрегате автоматизирован по 2-й степени ГОСТ 14228—80. Дизель К-360М2 в отличие от дизеля К-962-М2 имеет водовоздушную систему охлаждения с радиатором и электровентилятором, автоматизирован по 2-й или 3-й степени (в агрегате). Электровентилятор, радиаторы воды и масла, а также бачок подогрева воды и масла смонтированы на отдельной подставке. Дизель К-564М2 в отличие от дизеля К-962М2 не имеет системы подзаряда аккумуляторных батарей. Кожух маховика выполнен из чугуна для фланцевого крепления генератора. Дизель К-564М2 предназначен для дизель-электрических агрегатов серии АСДА. Дизель К-564М2А1 подготовлен к автоматизации по 1-й степени, а К-564М2А2 — по 2-й степени. Дизель К-364М2 имеет то же назначение, что и дизель К-564М2, снабжен водовоздушной системой охлаждения с радиатором и электровентилятором. Дизель К-364М2А1 подготовлен к автоматизации по 1-й степени, К-364М2А2 — по 2-й степени. Основные технические данные дизелей приведены в табл. 12, габаритный чертеж дан на рис. 21. Таблица 12

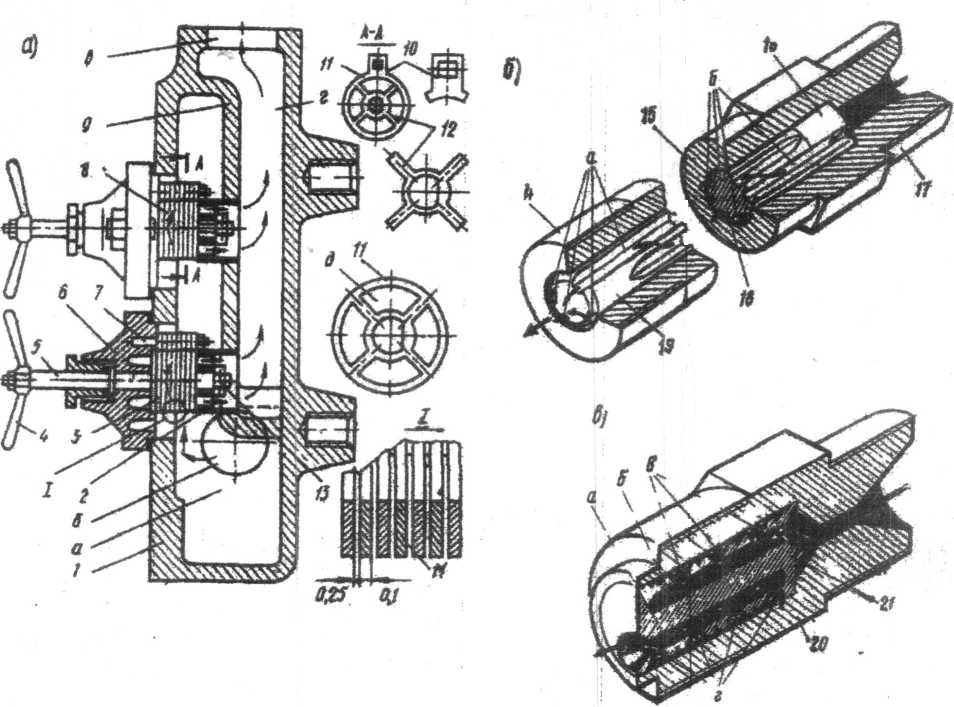

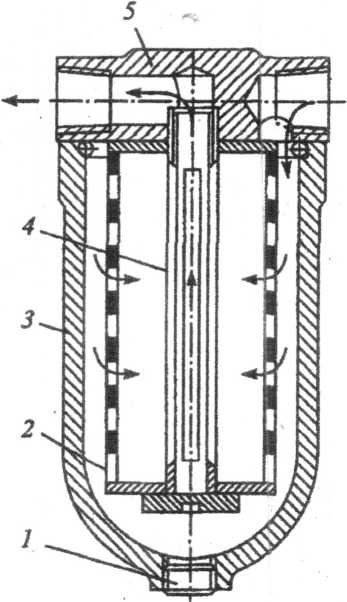

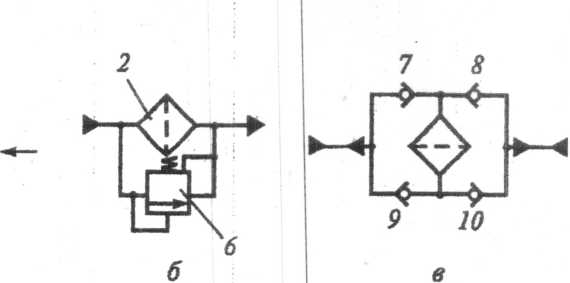

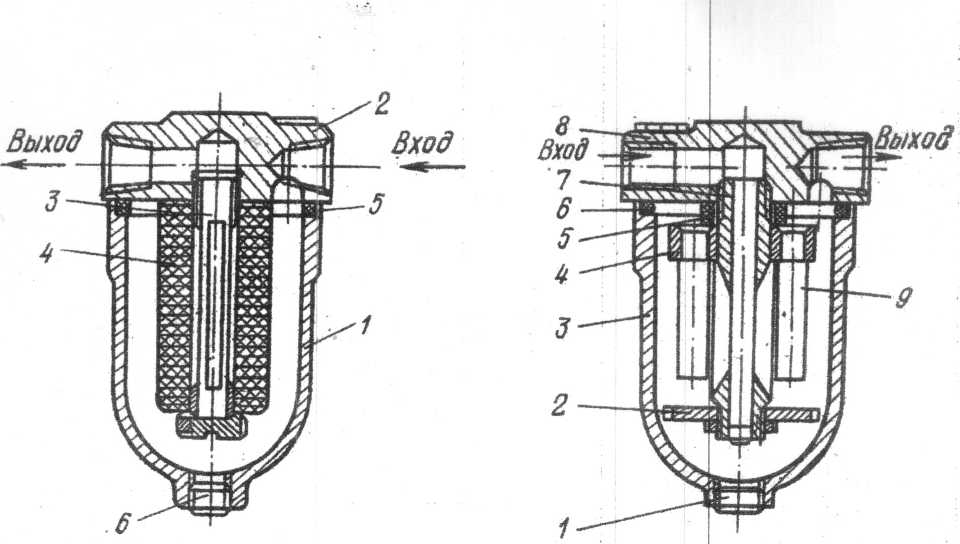

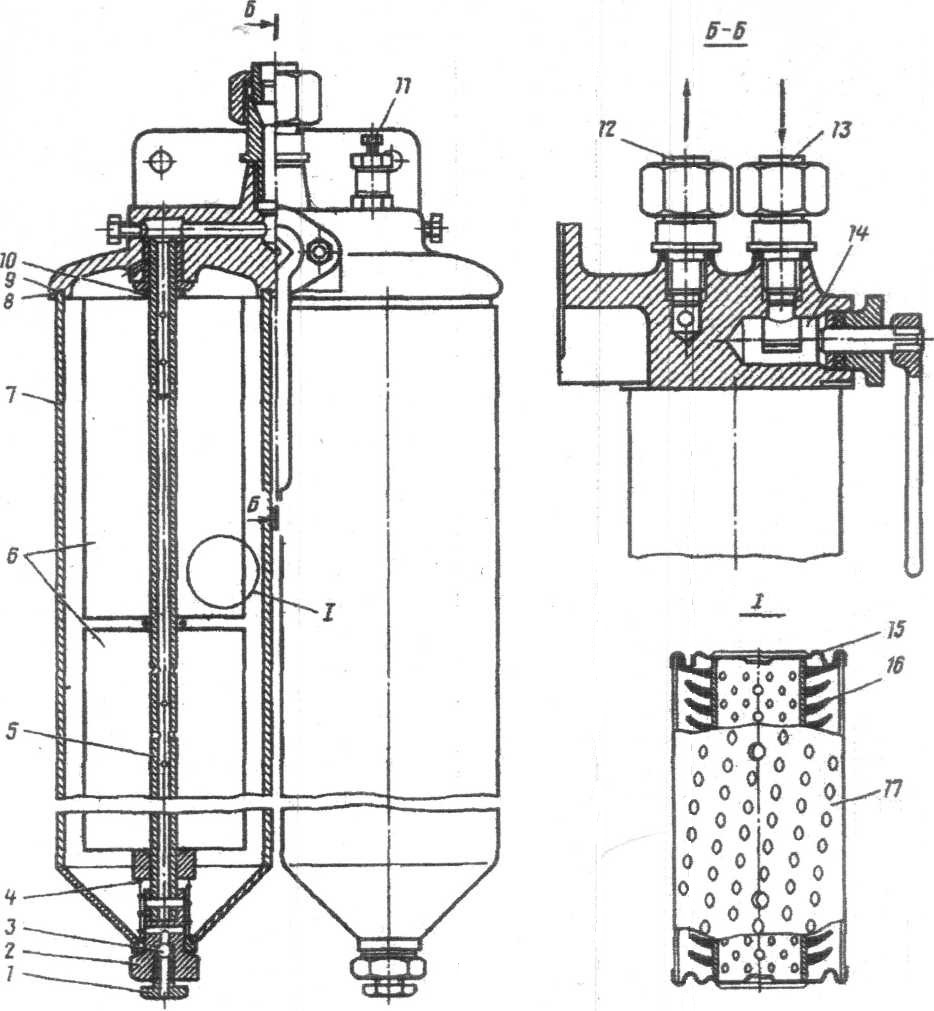

Рис. 21. Габаритный чертеж дизеля 4410,5/13 Расчет основных деталей на прочность на изгиб днище поршня 4Ч10,5/13 Для поршневых двигателей общая длина поршня равна высоте головки, определяемой по конструктивным соотношениям, плюс длина направляющей части (юбки), необходимой для восприятия бокового усилия. Наибольшая сила давления поршня на стенку цилиндра Nmax = P2tg B1;  = =  Откуда; sinB1 =  sind1 = λsind1; sind1 = λsind1;Nmax = PzsinB1 = Pzλsind1 Где РZ - сила, дейтвующая на поршень в конце сгорания топлива Для дизелей приближения можно понять; При λ =  Nmax = 0,08Pz Nmax =0,5 н/м2 Nmax = 0,08Pz Nmax =0,5 н/м2При λ =  Nmax = 0,10Pz Nmax = 0,6 н/м2 Nmax = 0,10Pz Nmax = 0,6 н/м2Необходимо длину направляющей части поршня LH определять, исходя из допускаемого удельного давления на площадь проекции боковой поверхности поршня, по формуле: L=  Где К - допускаемое давление удельное на 1м2 площади проекции боковой поверхности поршня в н/м2, принимаемое равным, : (400/700) * 103н/м2для быстроходных двигателей. Длину поршня тронкового типа (в м) определяют по формуле: L=iB + (i-1) B1+ С + iВ2 + LH Днище поршня расчитывают на изгиб и рассматривают его как свободно отражающуюся рисунок б, равномерно нагруженного давлением Pzн/м2. Равнодействующая сила Р давления Pz на половине днища поршня (в м) равна: Р =  = 0,393 = 0,393  Pz PzТочка приложения силы Р находится в центре тяжести площади полукруга на расстоянии у=  * *  Половина равнодействующей опорной реакции будет также равна Р и приложена в центре тяжести полуокружности на расстоянии Z =  от оси цилиндра Z = от оси цилиндра Z =  = 33,4 = 33,4Изгибающий момент в опасном сечении Мн н*м равен МH = Pz- Ру = Рz(z - у) = =0,393  = =  Pz = Pz =  *6,36 = 306770,62 н * м2 *6,36 = 306770,62 н * м2Для плоского днища поршня при моменте сопротивление, равен: W =  Напряжение при изгибе определяют по формуле бн  = =  = =  Таким образом, выбрав по конструктивным соображениям значение S, можно определить действующее напряжение при изгибе и сравнить их с допускаемыми. Допускаемые напряжения для поршней должны лежать в следующих пределах: бн*д =  * 106 * 106  чугунных: бн*д = (50/70) * 106 н/м2 алюминиевых: бн*д = (60/100) 106н/м2 стальных. чугунных: бн*д = (50/70) * 106 н/м2 алюминиевых: бн*д = (60/100) 106н/м2 стальных.Для расчета вогнутых или выпуклых днищ поршня вначале определяют момент сопротивление, а затем проверяют напряжение бн н/м2 по формуле: бн =  = =  н/м2 н/м2Момент сопротивления днища поршня определяют также: При расчете охлаждаемых поршней учитывают напряжение от тепловой нагрузки б1 Эквивалентное напряжение допускаемое для бэкв = бн + б1 поршней должно быть: ≤150*106 н/м2 чугунных; ≤400*106 н/м2 стальных; ≤70*106 н/м2 поршней из легких сплавов. При наличии на днище поршня подкрепляющих ребер напряжение увеличивают в 1,5 раза. Проработка эксплуатации Сетчатый фильтр состоит из корпуса и фильтрующего элемента. Фильтры грубой очистки бывают, кА правило двухсекционные (см.рис85,а) секции выполняются совершенно одинаковыми: у каждой из них свой корпус 19 и фильтрующий элемент 18. Посредством трехголового крана 16 в работу могут быть включены сразу обе секции, как показано на рисунке, или любая из них в отдельности.  Рис. 6.16. Сетчатый фильтр грубой очистки масла. Корпус секции фильтра, изображенного на рисунке, состоит из стакана 4, днища 1, промежуточного днища 7 и крышки 13. Стакан 4 приварен к корпусу 17 трехглавого крана. Внутрь стакана вставляются фильтрующий элемент. Каркасом его является цилиндр 5 изи перфорированного стального листа. Снизу он имеет глухое днище 2, а сверху днище 9 с отверстиями 10 для прохода топлива. Выступающими краями верхнее днище 9 ложится на промежуточное днище 7 корпуса и таким образом несет на себе весь фильтрующий элемент. Плотность прилегания днища 9 обеспечивающийся прокладкой 8, которая поджимается пружиной 12. Каркас фильтрующего элемента покрывается латунной сеткой 6, края которой привариваются. Топливо поступает в фильтр по трубе 20. Через нижние каналы 15 трехглавого крана оно направляется в обе секции или одну, в зависимости от положения крана 16, и проходит через сетку 6 внутрь фильтрующего элемента. Затем через отверстия 10 оно поднимается вверх и по каналом 14 трехглавого крана выходит из фильтра. Сетка 6 задерживает загрязнение, имеющиеся в топливе. Время от времени ее необходимо промывать, для чего снимают крышку 13 и фильтрующий элемент целиком вынимают из корпуса. Наличие двух секций позволяет промывать фильтр, во время работы двигателя. Для этого секция, подлежащая промывке, отключается краном 16, тогда как вторая остается включенной. При включении секции фильтра в работу из нее необходимо удалить воздух, для чего предусмотрен кран 11. Нижний кран 3 служит для спуска топлива при отключении секции. Он может так-же использован для спуска воды и грязи. С целью увеличение фильтрующей и поверхности фильтрующего вставку часто выполняют сборной из отдельных элементов тарельчатого типа. Также элементы фильтра (рис 85, б) состоят из каркасных 3 и сетчатых 1 и 4 дисков. Каркасные диски имеют по внутреннему диаметру гофрировку, в результате чего элемент принимает чечевицеобразную форму. По внешнему диаметру элемент скреплён ободком 2. Внутренние ободки 5 и 6 сетчатых дисков 1 и 4 отдельные. Фильтрующие элементы монтируют не центральной трубе, а стягивают гайкой, при этом образуется единая вставка фильтра. Топливо подходит к элементу снаружи, проходит через сетки дисков 1 и 4 внутрь, его затем через гофры диска 3 в центральную трубу и далее на выход из фильтра. Для достижения более тонкой очистки топлива иногда применяют фильтры, в которых между двумя рядами сеток помещён слой фланели сетчатые фильтры используют преимущественно в качестве фильтров грубой очистки. В этом случае фильтрующий элемент покрывают двумя-тремя слоями латунной сетки с проходимым сечением порядка 0,15*0,15мм. Если двигатель не имеет фильтра тонкой очистки, то сетку берут значительно меньше: порядка 0,07*0,07мм в сетку. Под мелкую сетку кладется обычно более крупная. Щелевые фильтры подразделяются на фильтры низкого и высокого давления. Фильтры высокого давления бывают только щелевые. В качестве фильтров низкого давления применяются когти исключительно пластинчато-щелевые фильтры, которые часто выполняются двухсекционными с параллельной работой секций. Такой двухсекционный пластинчато-щелевой фильтр показан на рисунке. Корпус 1 фильтра внутренней перегородкой 11 разделен на две полости: 2 нефильтрованного и 13 фильтрованного топлива. Из одной полости в другую топливо может переходить или через фильтрующие элементы 5 и 10.  Каждый фильтрующий элемент набран из чередующихся кольцевых решеток (пластин) 15 толщиной 0,25.мм и звездочек 17 толщиной 0,1мм. Решетки и звездочки надеваются на стержень 7 с маской и сжимаются стаканом 4 при затягивании гайки 18. Таким образом, между ободками решеток 15 остаются щели высотой 0,1мм. Топливо, поступающее в полость 2 через входное отверстие 3, проходит через них и по кан: лам 14, образованным вырезами решеток, направляются в полость 13, откуда через отверстие 12 выходит на двигатель. Механические примеси остаются на внешней поверхности фильтрующего элемента, с целью очистки щелей между решетками 15 помещены скребки 16. Они надеты на квадратный стержень 9, вывернуты в головку 8. Фильтрующий элемент вместе со стаканом 4 можно поворачивать за рукоятку 6. При повороте фильтрующего элемента скребки прочищают щели, причем очистка может быть произведен а во время работы двигателя. Фильтры высокого давления делаются стержневыми преимущественно с продольными щелями (см рисунок). Они состоят из двух деталей: корпуса 2 и стержня 1. Корпус обычно является подводящим штуцером форсунки. Концы стержня 1 входит плотно в расточку корпуса 2, а средняя часть его сошлифована так что между стержнями и корпусом образуется радиальный зазор порядка 0,02-0,05мм. Стержень 1 имеет ряд несквозных канавок, причем канавки 3 входные, а канавки 4 выходные. Канавка 3 сообщены с входной, а канавки 4 с выходной полостями фильтра. Топливо входит в канавки 3 затем по щелям между стержнями 1 и корпусом 2 переходит в канавки 4. Загрязнения, превышающие высоту щели, остаются во входных канавках, поскольку фильтр высокого давления предназначен для улавливания случайных загрязнений, емкость его может быть небольшой. На двигателях НФД, в отличии от других, установлены фильтры высокого    a Рис. 14.5. Фильтры: а – типовая конструкция; б – схема с клапаном перепада давления; в — схема с обратными клапанами; 1 – пробка; 2 — фильтрующий элемент; 3— стакан корпуса; 4 — трубчатъй стержень; 5— крышка корпуса; 6 — клапан перехода давления; 7... 10 — обратные клапаны давления с кольцевыми щелями (см рисунок б) Стержень 6 фильтра имеет входные 7 и выходные 3 канавки проточенные эксцентрично, причем эксцентричны их диаметрально противоположны. В связи с этим канавки 7 сообщаются с входным 1, а канавки 3 с Выходом 5 каналами. Топливо входит в канал 1 и поступает во входные канавки 7. Затем оно проходит через щели между стержнем 6 и корпусом 2 в выходные канавки 3, а из них - в выходной канал 5. Величина зазора между стержнем и корпусом примерно такая же, как и в рассмотренном выше фильтре. Корпус 2 фильтра вывернут в корп ус 4 форсунки. Фильтры тонкой очистки сетчатые фильтры с проходным1 сечением ячеек 0,07*0,07мм и сетчато-матерчатые фильтры могут быть отнесены к фильтрам строгой очистки. Все они пропускают механические примеси размерами менее 50м^. Такой степень очистки топлива достаточна, чтобы обеспечить безотказную работу топливной аппаратуры. Однако твердые частички размерами 30мм и ниже, не удерживаемые сетчатыми щелевыми и матерчатыми фильтрами, вызывают износ Плунжерных пар топливных насосов. Этот износ в значительной степени может быть снижен установкой фильтров тонкой очистки. Самым распространенным фильтром тонкой очистки является войлочный. На рисунке смотрите предыдущую страницу дан чертёж войлочного фильтра. Фильтрующий элемент набран из войлочных пластин 5,6, причем тонкие пластины 5 изготовлены из более плотного войлока и поставлены с целью сохранения формы элемента. Войлочные пластины надежны на перфорированный цилиндр 8. На этот цилиндр предварительно надевается шелковый чехол 7, предназначенный для удержания ворсинок войлока, которые могут быть увлечены топливом. В других фильтрах  под шелковый чехол помещаются латунная сетка. Войлочные пластинки зажимаются между припаянным к каркасу днищем 12 и свободным днищем 4 гайкой 3. Фильтрующий элемент вставляется внутрь стакана 10, который крепится к основанию 18 фильтра центральным стержнем 9 с колпачковой гайкой 19. Для уплотнения предусмотрены войлочные прокладки 2 и 11 поджимаемые пружиной 1. Топливо поступает в фильтр по трубе 17, проходит через войлочные пластины в направлении снаружи внутрь и выходит из фильтра через трубу 20. Фильтры тонкой очистки часто выполняют одно секционными. Однако встречаются и двух секционные фильтры. Их обычно снабжают трехходовым краном, показанный же фильтр имеет клапаны 13 на входе и выходе для выключения и включения секций. При нормальной работе двигателя колпачки 15 навернуты на цилиндр 16 и клапаны 13 или открыты. Если фильтр необходимо вскрыть во время работы двигателя, колпачки 15 соответствующей секций свертывающийся, пружины 14 закрывают и клапаны, и этим секция отключается. Войлочные фильтры задерживают механические примеси размерами 15-20мм. Однако наиболее сильное влияние на износ плунжерных пар топливных насосов оказывают частицы размерами 6-12мм. Поэтому в последние годы качали применять бумажные фильтры тонкой очистки, удерживающие механические примеси указанных размеров. На рисунке приведен разрез секции бумажного фильтра. Фильтрующий элемент представляет собой картонный цилиндр 7, внутрь которого вставлен сложенный по длине цилиндр 8 из особой бумаги. Элемент скреплён путем обертки верхнего 10 и нижнего 5 донышек. Он вставляется внутрь стакана 6 на стержень 9 и вместе ср стаканом крепится к корпусу 12 фильтра колпачковой гайкой 14. Уклонение элемента обеспечивается войлочными прокладками 4 и 11, поджатыми пружиной 3. Топливо подводится к фильтру по трубе 16. Если фильтр двухсекционный, то он имеет трехходовой кран 17. От трехходового крана топливо поступает в наружную полость 18 секции, проходит через фильтрующую бумагу, внутрь элемента а из полости 13 направляется к трехходовому крану, через который выходит в отводящую трубу 15. Фильтр имеет пробку 1 с шариком 2 и пробку для выпуска воздуха (на рисунке не показана).  Фильтры по ГОСТ 10357-63 обозначаются буквами ТФ с добавлением цифры, указывающей на количество секций, и числа указывающего на пропускную способность фильтра (в кг/ч). Все фильтры ТФ удерживают механические примеси размерами 5 мм и выше, срок службы их 1000г. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||