РЕФЕРАТ_ДОРОЖНЫЕ МАШИНЫ_24.03. Содержание проекта

Скачать 1.08 Mb. Скачать 1.08 Mb.

|

Характеристики P6870C

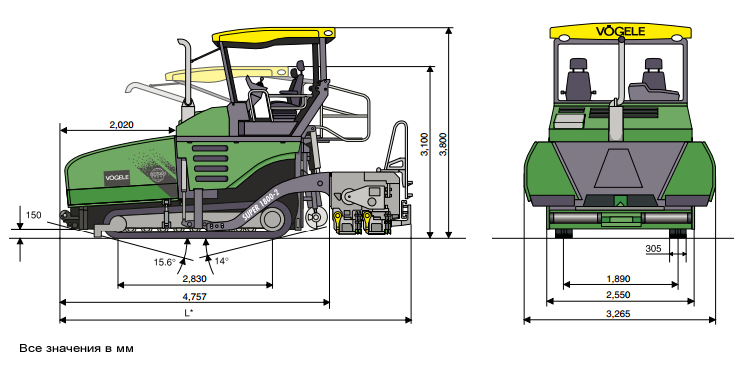

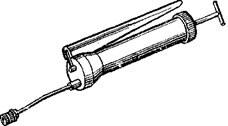

Рис. 3.4 – Асфальтоукладчик Vogele 1800-2 3.1 Техническое обслуживание и ремонт асфальтоукладчиков Техническое обслуживание асфальтоукладчиков включает ежесменное техническое обслуживание (ЕО); техническое обслуживание ТО-1 и ТО-2. При ежесменном техническом обслуживании проводят профилактический осмотр; очищают машину от налипшей асфальтобетонной смеси; проверяют крепления сборочных единиц; натягивают цепи и ремни; проверяют работу приборов и действие рычагов управления, уровень масла в жидкостных системах; смазывают согласно карте смазки трансмиссию винтового конвейера, опоры эксцентрикового вала и вала питателя, шарниры рычагов управления; в конце работы смазывают упорные ролики, питатели, выглаживающую плиту, трамбующий брус, борта бункера. При ТО-1 проверяют крепление двигателя, редукторов, гидрооборудования, состояние ходовой части; заменяют смазочный материал подшипников эксцентрикового вала, опор регулятора толщины, подшипников питателя, ходовой части. При ТО-2 определяют техническое состояние сборочных единиц машины при снятых кожухах передач; заменяют масло в гидросистеме, корпусе ходоуменьшителя, коробке передач, редукторах, ходовой части. При ТО-1 проверяют крепление двигателя, коробки передач, топливного бака, гидробака, аккумуляторной батареи; проверяют уровень масла в редукторах; проверяют тормозной путь машины и регулируют ножной тормоз; проверяют состояние и натяжение пружин скребков вальцов; регулируют люфт рулевого колеса; сливают отстой из баков для смачивающей жидкости. Крепежные работы выполняют для ответственных соединений с помощью динамометрической рукоятки. Это дает возможность контролировать степень затягивания болтовых и шпилечных соединений. При ТО-3 проверяют состояние ручного тормоза и при необходимости заменяют фрикционную ленту; разбирают направляющий и ведущий вальцы, проверяют состояние уплотнений и заменяют изношенные детали, собирают вальцы и регулируют зазор между секциями направляющего вальца; проверяют состояние фрикционов механизма реверса; регулируют подшипники ступиц передних и задних колес, раздаточного редуктора; заменяют смазочный материал в ступицах рабочих органов, картере рулевого механизма, раздаточного редуктора, повышающего редуктора и картере заднего моста. При каждом техническом обслуживании смазывают машину согласно карте смазки, приложенной к инструкции по эксплуатации. Техническое обслуживание двигателя или базового тягача производят согласно документации, с которой поставляют машины. Сезонное техническое обслуживание проводят независимо от количества отработанных часов в сроки, установленные для каждого климатического пояса. Оно заключается в смене смазочных материалов, проведении внеочередного ТО-2, проверке плотности электролита акумуляторной батареи. В случае использования воды в качестве охлаждающей жидкости ежесменно сливают ее из бака. Порядок проведения работ по техническому обслуживанию. Профилактические мероприятия по предупреждению неполадок и неисправностей в механизмах, сборочных единицах и деталях машин включают в себя ряд работ, основными из которых являются внешнее обслуживание; контрольный осмотр; проверка креплений; регулировочные работы; смазывание; заправка топливом и другими жидкостями; проверка налаженной машины и оформление технической документации о проведении ТО. Машины для укладки материалов и их уплотнения работают в условиях повышенной загрязненности. Рабочие органы машины соприкасаются с асфальтобетонной или гравийно-песчаной смесью. Учитывая, что подвижность материалов на основе вяжущих веществ со временем ухудшается, операции внешнего обслуживания следует проводить своевременно. Внешнее обслуживание включает в себя уборку кабины машиниста, очистку рабочего оборудования и ходовой части, мойку и протирку. Очистку от остатков материала и грунта производят металлическими скребками, щетками (металлическими и волосяными), деревянными лопатками. После работы с материалами на основе органических вяжущих веществ очистку и мойку следует проводить с помощью горячей воды или пароводяной смеси, которую приготовляют в специальных установках. При мойке холодной водой можно применять поливомоечные машины или передвижные моечные установки. Для удаления остатков воды необходимо проводить обдувку вымытых агрегатов и механизмов сжатым воздухом. Источником подачи воздуха служит компрессор автомобиля, катка или передвижной компрессор. Контрольный осмотр проводят по окончании мойки. В процессе осмотра устанавливают комплектность машины, выявляют внешние поломки и повреждения, места протекания масла, топлива. Регулировочные и крепежные работы — одни из основных операций при техническом обслуживании машин. Целью регулировочных работ является восстановление начальных и допускаемых посадок и зазоров, возникающих в результате изнашивания и изменения теплового состояния. Смазывание машин выполняют во время каждого очередного технического обслуживания. При этом следует применять те масла и смазки, которые рекомендованы заводами-изготовителями. Смазывание машин снижает потери мощности на трение, продлевает срок службы, удаляет продукты изнашивания с поверхностей трения, охлаждает детали, повышает компрессию двигателей и компрессоров, предохраняет детали от коррозии. В картер смазочных устройств масло заливают через воронки с сеткой. Для заправки используют масленки, шприцы и нагнетатели. Действие шприцев и нагнетателей основано на выталкивании смазочного материала из корпуса под действием поршня. Поршень у шприцев для жидкой смазки перемещается непосредственным надавливанием на шток. Шприцы и нагнетатели для смазочных материалов снабжены винтовым или рычажным приводом поршня. Смазочные материалы из резервуара нагнетателем подаются к наконечнику по гибкой или жесткой трубке. Наконечник прижимают к отверстию для смазки или головке пресс-масленки. Солидолонагнетатель показан на рис. 125. Консистентные смазки подают в сборочную единицу до тех пор, пока старый смазочный материал не выйдет через уплотнения и не покажется свежий. Выдавившийся смазочный материал удаляют. Если он не выходит через уплотнения, сборочную единицу разбирают и прочищают. В процессе сборки набивают смазочным материалом примерно из корпуса подшипника. При большем количестве увеличивается сопротивление качению. Расход смазочного материала для одного подшипника составляет примерно 1 г за смену.  Рис. 125. - Рычажный солидолонагнетатель Для смазывания закрытых зубчатых передач применяют жидкие масла, которые заливают до установленного уровня. Расход масла при картерном смазывании составляет 0,25— 0,60 г за рабочую смену на каждый килограмм залитого масла. Открытые зубчатые передачи смазывают смазками или жидкими маслами. Так как масла стекают с поверхностей, то при их использовании периоды между смазываниями уменьшаются. Срок работы смазочного материала в открытых передачах 1—5 дней. Цепные передачи также смазывают маслами и смазками. Для открытых передач используют масленки-капельницы с подачей 4—20 капель в минуту. В быстроходных закрытых передачах применяют картерное смазывание. Уровень масла в картере доходит до уровня пластин нижней ветви цепи. Расход масла для смазывания цепи составляет 10—30 г/ч при ручном и капельном смазывании, а при картерном —1—10 г/ч на каждый метр длины цепи. Густой смазочный материал наносят на звездочки и цепи лопаткой. После смазывания цепь обтирают для удаления лишнего материала. На один метр цепи расходуется от 0,3 до 1,5 г/ч смазки. Ниже приведены смазочные материалы, используемые для наиболее распространенных сборочных единиц. Основы экономного расходования топлива — правильная эксплуатация, бережное хранение, исправное состояние тары и средств заправки, организованный учет расходования. Потери значительно уменьшаются, если для заправки пользуются специально предназначенным оборудованием и приспособлениями. Топливо подвозят с баз и складов бензовозами и топливозаправщиками. При заправке машин жидкими нефтепродуктами из бочек необходимо пользоваться ручными насосами производительностью 10—15 л/мин или механизмами пневмосистемы, установленной на машине. Заправлять машины топливом, маслами следует за пределами строящегося дорожного покрытия, так как эти жидкости, попадая на покрытие дороги, ухудшают его. Проверку налаженной машины и оформление технической документации на ТО выполняют после проведения всех операций периодического технического обслуживания машины. При этом проверяют работу всех сборочных единиц, агрегатов и машины в целом. Опробование начинают с пускового устройства и заканчивают рабочими органами и ходовой частью с тормозами. Машину испытывают вначале вхолостую, а затем под нагрузкой. Выявленные при этом неполадки и неисправности устраняют, а сборочные единицы, агрегаты и машину в целом опробуют вторично. Технически исправную машину осматривают, места с коррозией подкрашивают (или красят всю машину). По окончании всех работ механик делает запись в журнале учета ремонта и технического обслуживания о проведении ТО, времени простоя в нем машины и отмечает номера замененных агрегатов и сборочных единиц. Транспортирование машин с одного строительного объекта на другой. К месту ремонта или хранения машины перевозят на автомобильных прицепах (трейлерах), по железным дорогам, водным транспортом или они перемещаются собственным ходом. Выбор способа транспортирования определяется дальностью перебазировки, техническим состоянием машины, массой и размерами машины, дорожными условиями, стоимостью и сроком перебазирования, наличием средств транспорта. При этом необходимо учитывать рекомендации завода-изготовителя, которые даны в инструкции по эксплуатации машины. Своим ходом машины перемещаются только на малые расстояния. Для пневмоколесных машин —10 км. Гусеничные асфальтоукладчики транспортируются своим ходом только в отдельных случаях. Машины на гусеничном ходовом устройстве перемещаются только по грунтовым дорогам. При необходимости проезда через асфальтобетонные покрытия под гусеницы следует укладывать трапы, предотвращающие повреждение покрытия. Перед транспортированием своим ходом машины проходят внеочередной технический осмотр. Во избежание поломок механизмов и повреждения рабочей поверхности вальцов транспортирование катков на буксире к транспортным средствам запрещается. В некоторых случаях асфальтоукладчики перевозят на трале. При транспортировании своим ходом, в кузове автомобиля, на тяжеловозном прицепе, на железнодорожной платформе необходимо соблюдать установленные для каждого случая правила. Основное из них — соблюдение определенных габаритных размеров по длине, высоте и ширине. Если размеры машины превышают их, то условия транспортирования согласовывают соответственно с Госавтоинспекцией, управлением железной дороги или службой энергосбыта. Погрузку на транспортные средства производят при наличии эстакад своим ходом, при их отсутствии — с помощью грузоподъемных кранов. Машины, не подготовленные к хранению, подвержены разрушению под действием окружающей среды. По продолжительности различают межсменное, кратковременное и длительное хранение. Межсменное хранение входит в состав ежесменного технического обслуживания. Кратковременное хранение осуществляется в осенне-зимний период в течение до трех месяцев. Н а длительное хранение (или консервацию) машины устанавливают при отсутствии работы более трех месяцев. Как правило, на длительное хранение ставят технически исправные машины. Машины хранят в гаражах, закрытых помещениях, на открытых площадках и под навесом. Гаражи и закрытые помещения предохраняют машины от атмосферных воздействий, но для их строительства нужны значительные денежные средства. Площадки для хранения размещают на ровном месте, обеспечивая сток воды. Машины устанавливают таким образом, чтобы можно было выполнять техническое обслуживание и выезд любой машины. Текущий ремонт при эксплуатации машин выполняют на базах механизации или непосредственно на участке строительства дороги. Этот вид ремонта включает в себя разборочные, сварочные, малярные, сборочные и другие работы, состав которых определяется характером возникшей неисправности или поломки. Последовательность выполнения ремонта зависит от конструкции машины и технических возможностей мастерских. Разборка машин. Перед разборкой машину очищают и моют. После этого путем осмотра устанавливают необходимый объем работ. Разборка без действительной необходимости и последующая сборка ведут к нарушению нормальной работы сборочной единицы и машины. Разбирать машину необходимо в последовательности, соответствующей принятому технологическому процессу и имеющимся приспособлениям и инструментам. Перед разборкой закрепляют части машины, которые могут перемещаться под действием силы тяжести. Начинают разборку со снятия ограждений, кожухов, гибких передач, электрооборудования. Снятые сборочные единицы и агрегаты моют и направляют для разборки на специализированные участки и стенды, откуда детали также передаются в моечное отделение. Крупные детали укладывают на козлы или подставки, мелкие — на стеллажи и в металлические ящики. При ремонте сборочные единицы, агрегаты и детали метят краской или бирками, указывая машину, с которой они сняты. Это позволяет избежать установки их на другую машину и необходимости подгонки на ремонтируемой машине. При разборке сопряженных деталей следует обращать внимание на их взаимное расположение. Чтобы сохранить это расположение и избежать последующей приработки, делают керном или краской отметки на нерабочих поверхностях деталей. Распространенными разборочными работами являются разборка болтовых соединений, снятие шестерен, шкивов, подшипников. Для облегчения разборки резьбовых соединений с коррозией, смятием и засорением резьбы соединение смачивают керосином и через некоторое время отвертывают гайку. Если гайка и в этом случае не отвертывается, ее нагревают паяльной лампой или раскалывают специальными кусачками. Часто приходится вывертывать из деталей оборванные болты и шпильки. Для этого вырубают канавку в шпильке и вывертывают ее отверткой. Можно также сверлить в шпильке отверстие. В него забивают закаленный многогранный пруток, поворачивая который удаляют шпильку. Нарезая в отверстии резьбу, удаляют шпильку с помощью болта, завернутого в это отверстие. Если есть возможность, то к шпильке приваривают металлический пруток, которым ее отвертывают. Штифтовые соединения разбирают с помощью бородок, диаметр рабочего конца которых должен быть меньше диаметра штифта. Для разборки конусных, шлицевых, шпоночных соединений, а также снятия зубчатых колес, подшипников, шкивов и выпрессовки втулок необходимо пользоваться съемниками и прессами. Применяемые при разборке съемники по назначению делят на специальные и универсальные. Первые применяют для какой-либо определенной детали, а вторые — для снятия различных деталей в одной или нескольких сборочных единицах. Подшипники, запрессованные по внутреннему диаметру, снимают, прикладывая усилие съемника или оправки пресса к внутреннему кольцу, а подшипники, запрессованные по наружному диаметру,— прикладывая усилие к наружному кольцу. При снятии подшипников во избежание их разрушения не допускается наносить удары молотком по поверхности внутреннего или наружного кольца. Для этого необходимо пользоваться оправками. Удары по оправке следует наносить, не допуская перекосов подшипника. Мойка деталей. После разборки все детали очищают от грязи, смазочного материала, нагара и коррозии. Моют детали в ваннах с керосином. Крупные детали очищают при этом скребками и волосяными щетками, смоченными в керосине. Для полной очистки детали держат погруженными в керосин 6—8 ч, а затем промывают в чистом керосине. Моют детали также в ваннах с раствором каустической соды, которая обезжиривает поверхности. Воду нагревают до 80—90° С и добавляют в нее 10% каустической соды (для стальных деталей). Для очистки деталей от коррозии применяют также химический способ, при котором обезжиренные детали помещают в разбавленные растворы серной кислоты. Химический способ удаления нагара заключается в погружении деталей на 2—4 ч в раствор мыла при 90—95 °С. Для очистки стальных и чугунных изделий используют раствор из 1 л воды, 50 г едкого натра и мыла, 36 г кальцинированной соды и 1,5 г жидкого стекла. Для деталей из алюминия состав раствора на 1 л воды следующий: кальцинированной соды 19 г, жидкого мыла 10 г, жидкого стекла 9 г. После применения растворов детали промывают горячей водой. Так как каустическая сода разъедает кожу, рабочие должны быть в резиновых рукавицах, резиновом переднике и сапогах. Сборка машин. После ремонта детали направляют на рабочие места сборки. При сборке пользуются технологическими картами, в которых установлен порядок операций, указаны приспособления и инструменты. Необходимость проведения пригоночных работ увеличивает время сборки по сравнению со временем на разборку. Наиболее часто приходится собирать зубчатые колеса, резьбовые соединения, подшипниковые узлы, цепные передачи. При сборке зубчатых колес должно быть обеспечено нормальное расстояние между их центрами. Сопрягаемые зубчатые колеса должны иметь определенный боковой и радиальный зазор между зубьями. Величина радиального зазора принимается равной 0,1 высоты зуба. Малые зазоры вызывают гул в передачах, а большие— стуки. Величину зазора определяют щупами или пластинкой. Пластинку прокатывают между зубьями и по размеру сдавленной части устанавливают зазор. Качество зацепления зубчатых колес проверяют также краской. Для этого зубья одного колеса покрывают слоем краски, проворачивают колеса и краска с одного колеса переносится на другое. По отпечатку краски на втором колесе оценивают качество зацепления. При правильном зацеплении отпечаток краски равномерно располагается на зубе. |