отчет по практике. ОТЧЕТ ПО ПРАКТИКЕ MY (3 КУРС). Содержание Стр

Скачать 0.76 Mb. Скачать 0.76 Mb.

|

|

Содержание Стр. Введение ...…………………………………………………………………………...6 1 Геологическая часть ………………………………..……………………..............7 1.1 Общие сведения о районе буровых работ ……………….…………………….7 1.2 Тектоника ………..……….....…………………………………………………...8 1.3 Нефтегазоносность …………………………….……………………..................9 1.4 Свойства пластовых жидкостей и газов………………………………............10 2 Технологическая часть …...……………………………………………...............13 2.1 Конструкция скважин Приразломного месторождения …………………….13 2.2 Конструкция нагнетательных скважин ………………………………………15 2.3 Осложнения при эксплуатации механизированного фонда ………………...16 2.3.1 Парафиноотоложение ………………………………………………………. 16 2.3.2 Влияние газа на работу насосов ……………………………………...……. 20 2.3.3 Солеотложение ... …………………………………………………………... 22 2.3.4 Вынос механических примесей ……………………………………………..26 3 Охрана окружающей среды ……………………………………………..............28 Заключение………………………………………………………………………….31 ВВЕДЕНИЕ Нефтяная промышленность Российской Федерации, как и в Советское время, занимает лидирующее место среди нефтедобывающих стран мира. По уровню добычи Россия уступает только Саудовской Аравии и США. Нефтяной комплекс России включает 148 тысяч нефтяных скважин, 48,3 тысячи километров магистральных нефтепроводов, 28 нефтеперерабатывающих заводов, также большое число других производственных объектов. В начале 1990-х годов, после распада Советского Союза, российская нефтяная промышленность находилась в состоянии глубокого кризиса. Это было обусловлено целым комплексом факторов, совпадение которых во времени усилило их негативный эффект. Выход из кризиса российское правительство видело в создании вертикально – интегрированных нефтяных компаний. Самым крупным нефтедобывающим предприятием компании и вторым по величине в России является ОАО «Юганскнефтегаз». Годовой объем добычи нефти ОАО «Юганскнефтегаза» составляет примерно 220 млн. Предприятие ОАО «Юганскнефтегаз» осуществляет следующие технологические процессы добычи нефти: - бурение разведочных и эксплуатационных скважин; - добыча нефти; - перегонка нефти на нефтесборный пункт; - обработка нефти до товарного состояния (сепарация – отделение нефти от газа и воды); Кроме этого предприятие ОАО «Юганскнефтегаз» осуществляет также капитальный и подземный ремонты скважин, ремонт нефтяного оборудования и другие работы. «Юганскнефтегаз» ведет разработку и эксплуатацию следующих месторождений Западно-Сибирского региона: Приобское, Мамонтовское, Приразломное, Мало-Балыкское, Южно-Балыкское, Правдинское и др. 1 ГЕОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Общие сведения о районе буровых работ Приразломное нефтяное месторождение открыто в 1982 году. В административном отношении Приразломное месторождение входит в состав Нефтеюганского района Ханты-Мансийского автономного округа Тюменской области и расположено в центральной части Западно-Сибирской низменности, в относительной близости от разрабатываемых крупных нефтяных месторождений – Правдинского, Мамонтовского, Усть-Балыкского и других. Центр округа – г. Ханты-Мансийск расположен в 90 км западнее месторождения, а город Нефтеюганск в 70 км восточнее. Из относительно крупных населенных пунктов упоминаются поселки Лемпино и Пойковский, расположенные от месторождения соответственно в 15 и 50 км восточнее. Юго-восточнее и южнее от месторождения проходит нефтепровод Усть-Балык-Омск и газопровод Уренгой-Новополоцк, от которых построены нефтесборный и газосборный коллекторы. Электроснабжение района осуществляется Сургутской ГРЭС. Железная дорога Тюмень-Сургут проходит юго-восточнее и южнее месторождения, железнодорожные станции Салым и Пыть-Ях расположены соответственно в 56 и 53 км к югу и юго-востоку от месторождения. Значительная часть территории месторождения заболочена, особенно на западе, севере и востоке. Болота достаточно глубокие и толщина торфяного слоя в них достигает восьми метров. Гидрографическая сеть представлена реками Обь, Большой Салым, Малый Салым. Река Обь протекает с востока на запад севернее месторождения и является основной водной артерией. В районе много озер. Месторождение расположено в зоне многолетнемерзлых пород, имеющих преимущественно прерывистое строение. На сопредельных территориях толщина их составляет 15-40 метров. Климат района резко континентальный с продолжительной зимой и коротким теплым летом. Снежный покров держится 180-190 дней и достигает толщины 1,5 м. 1.2 Тектоника Геологический разрез Приразломного месторождения представлен кристаллическим фундаментом, промежуточным структурным этажом и мезозойско-кайнозойским платформенным чехлом. Кристаллический фундамент на площади ведения работ, бурением не вскрыт. Он залегает на глубине 6-8 километров. По аналогии с другими районами к кристаллическому фундаменту отнесены кристаллические сланцы, граниты, гнейсы и другие породы. Промежуточный структурный этаж сложен породами среднего палеозоя, преимущественно карбонатного состава, известковыми и тиригенными (с преобладанием последних) разновидностями верхнего палеозоя, эффузивно-осадочными породами перми и триаса . Толщина отложений до 5 километров. Осадочный чехол по отражающему сейсмическому горизонту А, имеет мощность от 3100 до 3500 метров и преимущественно представлен глинистыми и песчаными отложениями. Приразломное месторождение находится в центре Нижневартовского свода, который имеет площадь около 20 тысяч кв. километров. В истории развития Нижневартовского свода выделяют несколько этапов. В Юрские времена на месте свода была моноклиналь, наклоненная на Юго-Запад. На новом этапе формирования в позднем олигоцене свод приобрел современную морфологию. Приразломное месторождение связано с обширным поднятием округлой формы, осложненным пологими складками. Альтитуда поднятия 90-100 метров. Углы падения не превышают 2 градусов. 1.3 Нефтегазоносность В разрезе Приразломного месторождения нефтеносными являются песчано-алевролитные пласты 1АС11, 2АС11, БС4-5 и 1БС5, причем основным нефтесодержащим объектом является пласт БС4-5, в котором сосредоточены 97 % запасов нефти категории С1 месторождения. В пласте БС4-5 в пределах Приразломного месторождения установлены две залежи нефти: одна основная - Приразломная и другая на крайнем северо-востоке месторождения в районе разведочной скважины 191. Основная залежь в плане имеет заливообразную форму, которая раскрывается и расширяется в северном направлении. Она с запада, юга, и востока окрамляется зоной малопроницаемых разновидностей глинистых пород. Залежь относится к типу литологически-экранированной. Размеры залежи составляют 55 на 30 километров при высоте 182 метра. В пределах основной залежи как по данным промыслово-геофизических, так и гидродинамических исследований ВНК не зафиксирован и поэтому он принят условно по подошве нижнего нефтенасыщенного пропластка на глубине 2549,2 метра. Пласт БС4-5 представлен литологически частым чередованием песчаников, алевролитов и аргиллитов, причем в нижней части продуктивного интервала песчаники преимущественно развиты в виде изолированных линзовидных тел различных размеров и сравнительно небольшой толщины, а в верхней части прослеживается монолитный характер их распространения. По вещественному составу алевролиты идентичны песчаникам. Коллекторами являются мелкозернистые песчаники и крупнозернистые алевролиты, которые по емкостно-фильтрационным свойствам по существу не различаются и могут быть разделены лишь по гранулометрическому составу. Цемент песчаников и алевролитов пленочный, порово-пленочный, глинисто-хлористый, местами глинисто-карбонатный. Нередко встречаются поры заполненные кальцитом. Общая толщина пласта БС4-5 в среднем равна 35 метров, причем в северо-западном направлении ее значение составляет 50 метров, прослеживается тенденция увеличения в этом направлении. Эффективная нефтенасыщенная толщина залежи варьирует в пределах от 0 до 21,8 метров. В разрезе продуктивного пласта БС4-5 в пределах месторождения выделяются от 1 до 10 прослоев коллекторов различной толщины, примерно половина из них имеет толщину не более 1 метра. В западной части месторождения число проницаемых прослоев больше и значения их толщины выше, нежели в восточной части месторождения. Толщина глинистого раздела между монолитной и расчлененной частями продуктивного интервала колеблется в пределах от 0,4 до 9,4 метров, причем примерно на половине площади разбуренной части месторождения толщина глинистого раздела составляет 0,4...1,6 метра. Разрез горизонта БС4-5 представлен чередованием песчаных пластов с плотными глинистыми разделами. И характеризуется различным строением: на западе и востоке песчаники тяготеют к кровельной части и имеют пониженную толщину отдельных прослоев (до 4 метров), к центральной части наблюдается монолитные песчаники до 10 метров как в кровельной, так и подошвенной частях разреза. Общая толщина продуктивного пласта, в который встречены песчаные коллектора, достигает 33 метров. 1.4 Свойства пластовых жидкостей и газов Нефть и газ, заполняя пустоты продуктивного пласта, залегающего на больших глубинах в земной коре, находятся под действием пластовых давлений и температур. Компоненты нефти, переходящие в нормальных условиях в газообразное состояние, называют нефтяным газом, а содержание их – газосодержанием нефти. Главные компоненты нефтяного газа – легкие углеводороды (метан, этан). Т.к. нефтяные газы содержат значительно больше пропан-бутановой фракции, по сравнению с газами из чисто газовых месторождений, то их иногда называют жирными газами. Относительная плотность нефтяных газов обычно больше единицы. На вязкость нефти влияют наличие в ней растворенного газа и пластовая температура. За счет растворенного газа и высокой пластовой температуры вязкость пластовой нефти может в десять раз быть меньше вязкости дегазированной нефти, измеренной в нормальных условиях. В таблице 1 представлены сведения о компонентном составе нефтей и нефтяных газов Приразломного месторождения, полученные в ходе изучения однократного и дифференциального ступенчатого разгазирования. Таблица 1 - Свойства пластовой нефти Приразломного месторождения

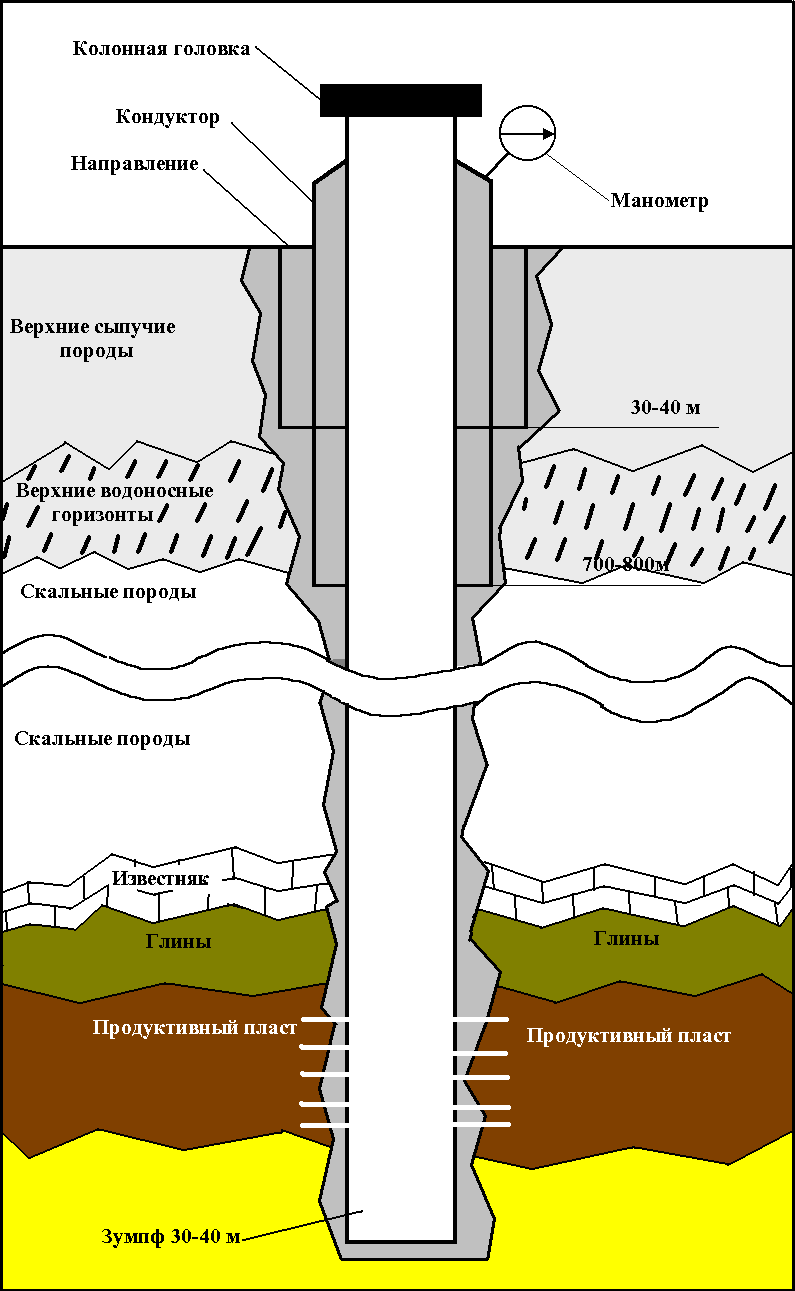

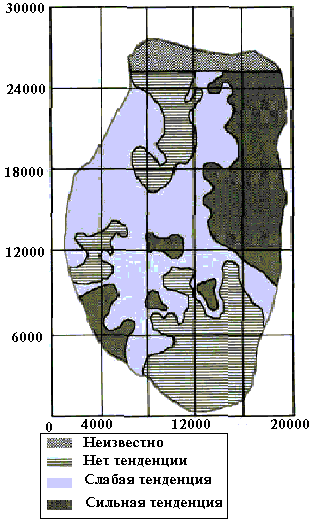

В составе нефти пласта БС4-5 преобладает содержание метана – 22,67%, а также наблюдается преобладание нормальных бутана и пентана над их изомерами. Отсюда следует высокая жирность нефтяного газа. Нефть пласта БС4-5 маловязкая. Пластовые воды представляют собой сложные растворы, в составе которых – неорганические соли, газы, растворимые в воде органические вещества. Общее содержание в воде растворенных солей принято называть минерализацией. Приразломное месторождение приурочено к центральной части Западно-Сибирского артезианского бассейна. В пределах месторождения выделяются четыре водоносных комплекса. Первый водоносный комплекс охватывает нижнюю часть Мегионской свиты в интервале 2420 - 2430 метров. Плотность флюида равна 1050 кг/м3 и дебитом 32 м3/сут. Химический состав воды: анионы Cl - 98 мг/л, HCO – 2мг/л, катионы Na - 93 мг/л, Mg – 1,9 мг/л, Ca - 5,1 мг/л. Минерализация 17 г/л. Второй водоносный комплекс охватывает Вартовскую свиту в интервале 1965-1970 метров. Плотность флюида 1050 кг/м3 дебитом 4 м3/сут. Химический состав флюида аналогичен вышеприведенному за исключением того, что катионы Са – 1,9 мг/л. Минерализация флюида 19 г/л. Третий водоносный комплекс охватывает Покурскую свиту. Плотность пластовой воды 1010 кг/м3 дебитом 40 м3/сут. Химический состав воды: анионы Cl - 92 мг/л, HCO - 8 мг/л, катионы Na - 88 мг/л, Mg - 3 мг/л, Ca - 9 мг/л. Минерализация 21 г/л. Четвертичный водоносный комплекс охватывает Новомихайловскую свиту и отложения четвертичной системы в интервале от 12 до 259 метров дебитом 450-1020 м3/сут. Воды хлор-магниевого типа слабоминерализованные менее 2 г/л. 2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Конструкция скважин Приразломного месторождения Конструкция добывающих скважин на Приразломном месторождении одноколонная (см. рисунок 1). Направление диаметром 324 мм спускается на глубину 30 м с целью перекрытия неустойчивых четвертичных отложений. Направление оборудуется башмаком Б-324. Цементирование направления производится портландцементом ПЦТ-ДО-50 плотностью 1,83 г/см3 до устья. Для ускорения схватывания тампонажного раствора к цементу добавляется 4% СаCl2. Перед тампонажным раствором закачивается 1 м3 технической воды. В качестве промывочной жидкости используется буровой раствор. Кондуктор диаметром 245 мм спускается на глубину 700 м. Кондуктор оборудуется башмаком БК-245 и пружинными центраторами в количестве 3 штук, один из которых устанавливается на башмачной трубе, второй – на 10 м выше и один на верхней трубе. Цементирование кондуктора производится портландцементом ПЦТ-ДО-50 до устья. Для ускорения схватывания тампонажного раствора к цементу добавляется 4% СаCl2. Перед тампонажным раствором закачивается 5 м3 технической воды. Эксплуатационная колонна диаметром 146 мм спускается на проектную глубину 2590 м. Для добывающих скважин применяются трубы ГОСТ-632-80 с нормальной резьбой. Колонна труб оборудуется башмаком БК-146, обратным клапаном ЦКОД, центрирующими фонарями в количестве 11 штук, которые устанавливаются в продуктивной части разреза на расстоянии не более 10 м друг от друга. Уплотнительная смазка для труб направления, кондуктора и эксплуатационной колонны применяется Р-402.  Рисунок 1 – Конструкция скважины Приразломного месторождения Тампонажный цемент за эксплуатационной колонной поднимается на 100 м выше башмака кондуктора (до уровня 460 м). Продуктивная часть разреза цементируется (в интервале 2370-2590м) портландцементом ПЦТ-ДО-100, плотностью 1,8гс/см3 (добавка глинопорошка 14% к массе цемента). Перед тампонажным раствором в скважину закачивается 15м3 буферной жидкости (техническая вода обрабатывается 0,6% сульфанола). При толщине глинистой перемычки менее 2 м, расположенной между нефтяным и водоносным пластами, на колонне устанавливаются центраторы через 5м на участке 20м от границы интервала перфорации 2.2 Конструкция нагнетательных скважин Конструкция водо-нагнетательных скважин на Приразломном месторождении одноколонная. Направление диаметром 324 мм спускается на глубину 30 м цементиру-ется до устья портландцементом. Кондуктор диаметром 245 мм спускается на глубину 780 м, с целью перекрытия Люминворской свиты. Цементирование кондуктора производится портландцементом ПЦТ-ДО-50 до устья. Кроме башмака и центрирующих фонарей предусматривается обратный клапан ЦКОД. Эксплуатационная колонна комплектуется из труб диаметром 139,7 мм или 146,1мм с тефлоновым уплотнением спускается на проектную глубину 2590 м. Продуктивная часть разреза в интервале 2370-2590 м цементируется портландцементом, с 2370 м до устья глиноцементом. Закачивание воды в водо-нагнетательные скважины производить через НКТ с установленным выше колонным пакером. 2.3 Осложнения при эксплуатации механизированного фонда 2.3.1 Парафиноотоложение Наиболее актуальными на Приразломном месторождении продолжают оставаться проблемы отложения солей, парафиноотложений и высокая температура пласта. Предварительный анализ работы скважин Приразломного месторождения показал, что на части скважин происходит снижение добычи жидкости за короткий промежуток времени. По ряду скважин были выявлены вторичные явления, связанные с нарушением термодинамического равновесия в системе призабойная зона – насос – НКТ по причинам: Асфальтосмолистопарафиновые отложения (АСПО) в НКТ; Солеотложение в глубинонасосном оборудовании; Преждевременное разгазирование нефти. Это приводит к снижению межремонтного периода эксплуатации насосного оборудования в скважинах, росту себестоимости добываемой продукции. Имеющаяся информация (динамика дебитов и обводненности во времени, замеры забойных давлений или динамических уровней, замеры температур, исследования по определению периода отложения парафина в НКТ, анализ эффективности работы по очистке отложений парафина) приводит к следующим предположениям: Нарушение термодинамического равновесия в системе “пласт – призабойная зона – ствол скважины” в результате разгазирования нефти и снижения температуры и давления приводит к выпадению растворенного в нефти парафина. Состав и интенсивность АСПО зависят от многих причин: физико-химического состава нефти, обводненности продукции скважины, наличия механических примесей, минерализации пластовой воды, гидродинамических и термодинамических условий. АСПО в условиях высокой обводненности скважин при низких забойных давлениях образуются в соответствии со следующей теоретической моделью: Единственным источником формирования кристаллов парафина являются молекулы парафина, растворенные в нефти и выстраивающие кристаллическую решетку твердой фазы. Кристаллы парафина, образующие плотные отложения на поверхности оборудования совместно с асфальтосмолистыми веществами, зарождаются непосредственно на этой поверхности при снижении температуры на ней ниже температуры кристаллизации. Проявляются два механизма доставки носителя парафина (нефти) в область формирования АСПО: пленочно-абсорбционный и капельно-абсорбционный. В процессе разработки увеличивается глубина формирования АСПО, что обусловлено интенсивным снижением пластовой температуры за счет закачки большого количества холодной воды и, следовательно, общим снижением теплового потока в целом по пласту. Данный фактор действует до определенной обводненности скважин (30-50%). Появление газовой фазы в потоке, с одной стороны, увеличивает удельный объем контактирующего со стенками нефтепромыслового оборудования носителя парафина, улучшая условия для формирования отложений за счет более интенсивной подпитки материалом растущих кристаллов, с другой, повышает турбулизацию потока. Теплоотдача потока при этом резко возрастает, что уменьшает температуру поднимающейся нефти. Наличие асфальтосмолистых веществ в нефти значительно влияет на процесс кристаллизации. В присутствии смол и асфальтенов происходит глубокое изменение формы и структуры кристаллов. Адсорбция асфальтосмолистых веществ на поверхности кристалла приводит к возникновению дендритных структур большего объема и низкой плотности, свободные полости которых заполнены нефтью. Таким образом, увеличение содержания смолистых веществ в составе нефти изменяет форму и структуру образующихся АСПО. Присутствие воды в добываемой продукции обусловливает проявление факторов, влияющих на формирование данных отложений. В АСПО содержатся значительные количества механических примесей и воды, что свидетельствует о значительной несплошности растущих отложений. В связи с более высокой теплоемкостью воды по отношению к нефти при движении водонефтяного потока с увеличением обводненности более 50% увеличивается тепловой поток по стволу скважины, и точка начала кристаллизации парафина смещается в направлении от забоя скважины к ее устью. По характеру действия реагентов можно выделить следующие основные направления в разработке химических и механических методов борьбы с отложениями парафина: Применение растворителей в количествах, достаточных для предупреждения кристаллизации парафина при существующих термодинамических условиях. В качестве растворителя можно использовать керосин, лигроин и другие углеводородные растворители. Учитывая высокое содержание смолистых компонентов в парафиновых отложениях, иногда используют растворители с высоким содержанием ароматических углеводородов. Применение веществ типа депрессаторов, адсорбирующихся на кристаллах парафина и за счет этого способствующих сохранению кристаллов в жидкости в мелкодисперсном состоянии. В результате значительно снижается интенсивность отложения парафиновой массы на стенках труб и оборудования. Применение растворов поверхностно-активных веществ (ПАВ), образующих на поверхности поровых каналов, труб и оборудования гидрофильную пленку, препятствующую прилипанию кристаллов парафина. Применение веществ-затравок, способствующих более интенсивной кристаллизации парафина в объеме нефти. При дальнейшем транспортировании нефти с выпавшим парафином возможность отложения его значительно уменьшается за счет адсорбции на кристаллах парафина активных компонентов нефти. В качестве такого вещества применяют, например полиэтилен. Применение веществ, способствующих изменению структуры кристаллов парафина таким образом, чтобы придать им более разветвленный характер, исключающий возможность плотной упаковки их при кристаллизации особенно на стенках труб и оборудования. Для этих целей применяют нафталин. Применение скребковых инструментов (механический способ). Использование магнитных методов защиты. Применение погружных электронагревателей. Вполне очевидно, что некоторые вещества, особенно сложные смеси различных веществ, оказывают комплексное действие. Так, действие реагента-удалителя проявляется в основном в трех направлениях: частичное растворение смоло-парафиновой массы; диспергирование кристаллов парафина за счет добавки ингибитора типа И-1-А и гидрофилизации поверхности оборудования за счет ПАВ, присутствующих в реагенте. С расширением ассортимента реагентов возможности применения химических методов борьбы с отложениями парафина значительно увеличиваются. Внедрение установок электронагрева обеспечивает: Увеличение дебита; Сохранность эксплуатационных свойств пласта; Низкие эксплуатационные затраты на очистку по сравнению с другими методами; Совместимость с эксплуатационными режимами и режимом ремонтных работ; Снижение общих расходов на обслуживание скважины; Возможность очистки скважины одновременно с подъемом нефти без остановки станка-качалки. 2.3.2 Влияние газа на работу насосов Исследования, проведенные в скважинах, оборудованных насосами Reda с датчиками давления на приеме, показали присутствие большого количества газа в затрубном пространстве по ряду скважин. В работающей скважине затрубная задвижка находится в положении «открыто», и при превышении давления в затрубье над трубным происходит стравливание излишнего давления в основной манифольд через обратный клапан. В случае применения газосепараторов – практически весь выделившийся газ сепарируется в затрубное пространство к поверхности, в котором за счет этого формируется столб газожидкостной смеси. С технологической точки зрения затрубное пространство в этом случае представляет собой газожидкостной подъемник, работающий на нулевом режиме подачи жидкости (см. рисунок 2). По причине того, что основной объем свободного газа поступает в затрубное пространство, плотность жидкости в результате насыщения ее этим газом становится ниже, чем плотность нефти. Возможности скважины при расчете забойного давления от динамического уровня для определения потенциала могут быть значительно завышены, если не делается поправка на газ. Эта проблема легко решается, если УЭЦН оборудован датчиком давления: на приеме насоса давление известно, и если насос установлен недалеко от пласта, то оценка забойного давления может быть выполнена с достаточной точностью.  Рисунок 2 – Влияние свободного газа на динамический уровень При работе штанговых насосных установок часто встречаются особые условия, осложняющие работу этих установок. К ним следует отнести: большое газосодержание на приеме насоса; большое содержание песка в откачиваемой жидкости; отложение парафина в НКТ и на насосных штангах и минеральных солей в узлах насоса и в НКТ, сильное искривление скважин; высокопарафинистые высоковязкие нефти. Чаще всего возникают осложнения вследствие влияния газа на работу насоса, уменьшающего коэффициент наполнения насоса Известно несколько методов борьбы с вредным влиянием свободного газа на работу ШСНУ: Это достигается либо применением насоса с нагнетательным клапаном в нижней части плунжера (НСН-2, НСВД); Увеличением длины хода плунжера (длинноходовой насос, правильная посадка плунжера над всасывающим клапаном); Одновременным увеличением длины хода плунжера при одновременном уменьшении диаметра насоса. Однако тип насоса всегда должен быть правильно подобран к условиям скважины. Основной метод борьбы - уменьшение газосодержания в жидкости, поступающей в насос. При увеличении погружения насоса под динамический уровень увеличивается давление на приеме Благоприятные условия для сепарации газа могут создаваться при спуске насоса в зумпф скважины (часть ствола ниже продуктивного пласта) и расположении динамического уровня жидкости ниже нижних отверстий зоны перфорации. Зумпф скважины можно рассматривать как якорь большого диаметра с длинным фильтром (зона перфорации), по которому распределен поток входящей в скважину газожидкостной смеси. Подобным образом можно эксплуатировать обводняющиеся газовые скважины, а также газоконденсатные скважины при накоплении конденсата на забое. При наличии фонтанных проявлений целесообразно не сепарировать газ у приема насоса, а использовать его энергию на подъем жидкости наряду с энергией, которую сообщает насос. Для этого под насосом устанавливают хвостовик до глубины, по возможности, выделения газа. Теоретическую подачу насоса принимают за расходы жидкости и газа для условий приема. 2.3.3 Солеотложение Основным осложнением в скважинах Приразломного месторождения является отложение солей. В состав солеотложений входит преимущественно кальцит с включением продуктов коррозии, песка, органических соединений нефти. Интенсивные солеотложения происходят при нахождении УЭЦН в растворе глушения до вывода на режим или во время вывода на режим. Интенсивные солеотложения происходят при смешивании растворов глушения. При малой производительности УЭЦН скорость потока пластовой жидкости низкая и при выводе на режим большая вероятность отложения солей на рабочих органах ЭЦН. При дальнейшей работе УЭЦН увеличивается износ в рабочих органах и повышается вибрация. Вибрация влечет за собой негерметичность торцовых уплотнений, попадание пластовой жидкости в полость ПЭД и замыкание обмотки ПЭД. Наиболее сильно отложение солей сказывается на работе скважин, эксплуатируемых высокопроизводительными ЭЦН. Необходимо отметить, что косвенными признаками отложения солей могут служить: подклинивание ЭЦН, частое падение изоляции ЭЦН до нуля, уменьшение проницаемости призабойной зоны, что фиксируется по снижению коэффициента продуктивности, обводненности продукции, увеличению времени восстановления пластового давления. В таких скважинах обязательно следует определять показатель стабильности попутно добываемых вод. Образование осадков может происходить одновременно по нескольким причинам, обусловленным геологическим строением залежи, системой разработки и технологическими особенностями эксплуатации скважин. Многие исследователи склонны считать, что основной причиной выпадения неорганических солей является смешение химически несовместимых вод: пластовых и закачиваемых вод и снижение предельной растворимости за счет изменения термобарических параметров. Тенденция солеотложений Приразломного месторождения представлена на рисунке 3. Для предотвращения отложения солей рекомендуется применять стандартные технологические и физико-химические методы. При технологических методах рекомендуются: использование защитных покрытий – метод, исключающий прилипание осадка к оборудованию, но не предотвращающий процесс; увеличение глубины спуска ЭЦН. Наиболее прогрессивным способом борьбы с отложением солей является предупреждение их образования с помощью химических реагентов – ингибиторов солеотложения. Все ингибиторы – фосфорорганические вещества, комплексообразующего действия с разной степенью коррозионной активности. Для борьбы с отложениями солей рекомендуется применять ингибиторы солеотложений на основе ПАВ-13А.  Рисунок 3 – Тенденция солеотложений Приразломного месторождения 2.3.4 Вынос механических примесей На Приразломном месторождении обостряется проблема выноса песка. В последнее время растет фонд пескопроявляющих скважин, особенно на скважинах, оборудованных УЭЦН. Причиной этого является чрезмерное заглубление насосов практически до забоя. Высокая концентрация песка приводит к абразивному износу рабочих колес и направляющих аппаратов. Износ насосного оборудования приводит к снижению подачи, напора, перегреву двигателя и оплавлению кабельного ввода. Любые остановки приводят к пробкообразованиям и, как следствие, к заклиниванию оборудования. Повышенное содержание КВЧ в скважине в десятки раз снижает ресурс рабочих органов УЭЦН. При этом увеличивается вибрация УЭЦН и нередки случаи полетов. При увеличении вибрации большая вероятность пропуска торцовых уплотнений, что приводит к замыканию обмотки и отказу ПЭД. В условиях Приразломного месторождения при эксплуатации пескопроявляющих объектов рекомендуется: применять износостойкие насосы; для предотвращения выноса песка из призабойной зоны устанавливать противопесочные фильтры с титановыми фильтрующими элементами; устанавливать режимы, исключающие образование песчаных пробок. Отрицательное влияние песка в продукции сводится к абразивному износу плунжерной пары, клапанных узлов и образованию песчаной пробки на забое. Песок также при малейшей негерметичности НКТ быстро размывает каналы протекания жидкости в резьбовых соединениях, усиленно изнашивает штанговые муфты и внутреннюю поверхность НКТ, особенно в искривленных скважинах. Даже при кратковременных остановках (до 10—20 мин) возможно заклинивание плунжера в насосе, а при большом осадке — и заклинивание штанг в трубах. Увеличение утечек жидкости, обусловленных абразивным износом и размывом, приводит к уменьшению подачи ШСНУ и скорости восходящего потока ниже приема, что способствует ускорению образования забойной пробки. А забойная пробка существенно ограничивает приток в скважину. Снижение дебита вследствие износа оборудования и образования песчаной пробки вынуждает проведение преждевременного ремонта для замены насоса и промывки пробки. К «песочным» скважинам относят скважины с содержанием песка более 1 г/л. Можно выделить следующие четыре группы методов борьбы с песком при насосной эксплуатации: Наиболее эффективный метод — предупреждение и регулирование поступления песка из пласта в скважину. Первое осуществляют посредством либо установки специальных фильтров на забое, либо крепления призабойной зоны, а второе - уменьшением отбора жидкости. Обеспечение выноса на поверхность значительной части песка, поступающего в скважину. В случае применения полых (трубчатых) штанг цилиндр насоса спускают на НКТ, а плунжер - на полых штангах. К верхнему концу штанг приваривают вертлюг для их подвески и патрубок с фланцем, к которому прикрепляют фланец гибкого шланга. Другой конец шланга присоединяют к выкидной линии. Кольцевое пространство между НКТ и штангами заливают водой или нефтью. Откачиваемая жидкость из плунжера попадает непосредственно в полые штанги, где скорость ее увеличивается, чем и достигается лучший вынос песка. При этом также исключается опасность заклинивания плунжера песком. Песочные якоря (сепараторы) и фильтры, устанавливаемые у приема насоса, осуществляют сепарацию песка от жидкости. Работа песочных якорей основана на гравитационном принципе. В якорях прямого и обратного действия жидкость изменяет направление движения на 180°, песок отделяется под действием силы тяжести и осаждается в песочном «кармане», при заполнении которого якорь извлекают на поверхность и очищают. Условием эффективной работы является существование в коре скорости восходящего потока жидкости, меньшей скорости осаждения песчинок. Применение песочных якорей — не основной, а вспомогательный метод борьбы с песком. Однако полностью избежать вредного влияния песка не удается. Некоторое его количество поступает в насос и приводит к износу пары плунжер—цилиндр и клапанов. Поэтому используются специальные насосы для песочных скважин. Научно-технический прогресс связан с усовершенствованием стандартных насосов, созданием насосов в абразивостойком исполнении и новых конструкций с защитой трущейся пары плунжер - цилиндр. Насосы повышенной износостойкости имеют плунжер, напыленный твердыми сплавами или хромированный, с азотированными втулками. Применяют насосы следующих конструкций: с малыми зазорами между плунжером и цилиндром; с сепаратором внутри плунжера; с гидрозащитой пары плунжер—цилиндр (с вязкопластическим уплотнением, с использованием феррожидкостей); с плунжерами, имеющими круговые канавки; типа «пескобрей»; с магнитными плунжерами; с гидрозащитой (использование полых штанг) и другие. Для предотвращения образования осадка песка на штанговой колонне устанавливают скребки-завихрители. Скребок-завихритель представляет собой болванку со спиральными проточными канавками на наружной поверхности для пропуска жидкости. Диаметр скребка несколько меньше внутреннего диаметра НКТ. При движении штанг создается завихрение струи, что препятствует оседанию песка над насосом. При остановке СК песок, находящийся в жидкости, оседает на верхние торцовые площадки скребков-завихрителей, а не на плунжер насоса. Их применяют также и для борьбы с отложениями парафина в НКТ, и для предотвращения истирания штанг в наклонных скважинах. 3 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ Охрана окружающей среды – это система мероприятий по предотвращению или устранению загрязнения атмосферы, воды и земель, то есть природной среды. Заметным источником загрязнения окружающей среды служат производственные процессы, связанные с добычей и промысловой подготовкой нефтегазового сырья. Функционирование промыслов сопровождается сбросом нефтепродуктов и неочищенных сточных вод, выбросами в атмосферу таких токсичных веществ, как углеводороды, окись углерода, окиси азота. Нарушения технологического режима, некомплектность промыслового оборудования, работа транспортных средств сжигание газа и конденсата в факелах – все это, так или иначе, приводит к утечкам и выбросам, вредным для окружающей среды. На Приразломном месторождении уделяется большое внимание вопросам охраны окружающей среды. Опасность загрязнения окружающей природной среды характерна для процессов добычи нефти. Технологические объекты оказывают влияние на все элементы природной среды: атмосферу, гидросферу, почво-грунты, растительность и животный мир. Основная часть загрязняющих веществ поступает из устья скважины и прискважинных участков, где разлив нефти часто происходит из-за нарушений герметичности устьевой арматуры. Поэтому добывающие скважины должны эксплуатироваться в соответствии с технологическим режимом, утвержденным в установленном порядке. Эксплуатация дефектных добывающих скважин (с нарушенной герметичностью эксплуатационных колонн, отсутствием цементного камня за колонной, пропусками фланцевых соединений и т.д.) не допускается. Наибольшую экологическую опасность при возникновении аварийных ситуаций представляют неуправляемые поступления пластовых флюидов по скважинам – открытые фонтаны и выбросы. Причины возникновения выбросов и открытых фонтанов при эксплуатации скважин в условиях Западной Сибири могут быть различные. Учитывая статистику, а также геологическую изученность многих месторождений и механизированный способ добычи нефти, вероятность открытых фонтанов весьма мала, но исключать их нельзя. Существуют следующие возможные последствия открытого фонтанирования: без загорания выбрасываемого продукта; с загоранием выбрасываемого продукта. Загрязнение значительных площадей земной поверхности, водоемов и растительного покрова нефтью возможно при открытом фонтанировании без загорания, если неудовлетворительно выполнены организационные и технические мероприятия по ликвидации нефтегазопроявлений. При среднем дебите одной скважины по нефти 25 т/сут и по жидкости 55 т/сут, выбрасываемая продукция локализуется в пределах территории скважины, так как обвалованная площадь при высоте обваловки 0,5 м в зависимости от числа скважин составляет 150-300 м3. Мероприятия по предупреждению и ликвидации разливов должны включать эффективные средства удержания разлитых жидкостей на месте для сведения до минимума последствий разливов и утечек. В планах ликвидации аварий необходимо учитывать возможный объем и свойства разливаемой нефти, указывать типы технических средств для борьбы с разливами нефти и пластовой жидкости, потребность в рабочей силе, организационные мероприятия, обеспечивающие эффективную ликвидацию больших и малых разливов, а также перечень наиболее уязвимых и чувствительных участков вместе со средствами их защиты. План должен также предусматривать способы удаления разлитой нефти, загрязненного грунта и мусора, а также доставку на место персонала, привлеченного к ликвидации разлива. При применении химических диспергаторов для борьбы с разливами нефти необходимо иметь разрешение санитарных и природоохранных органов на их использование. Фонтанирование с загоранием оказывает более опасное воздействие на атмосферу. При этом загрязняющими веществами являются окиси азота (максимальная приземная концентрация составляет 0,5 ПДК), окись углерода (1,0 ПДК), сажа (4,5 ПДК) и несгоревшие углеводороды. Добыча нефти также должна осуществляться с учетом нормативных требований к водотокам и водоемам как объектам природопользования в данном природно-экономическом районе. Эти требования подразделяются на две подгруппы: природоохранные и хозяйственные. Природоохранные требования – это требования, характеризующие допустимые изменения в жизни водотоков и в земельном фонде территории. Поскольку многие кусты эксплуатационных скважин расположены водоохранных зонах, предлагается провести следующие водоохранные мероприятия: установить у каждого куста водоохранные знаки с целью напоминания о необходимости предотвращения загрязнения; обеспечить техническое переустройство кустов, сводящее к минимуму возможные неблагоприятные экологические последствия при их эксплуатации; в местах пересечения нефтесборных сетей и водоводов с прибрежной полосой рек предусмотреть установление водоохранных знаков; органические отходы, включая бумагу, дерево, пропитанную нефтью ветошь, бытовые отходы и прочие воспламеняющиеся материалы, можно ликвидировать на месте в установке для сжигания, рассчитанной на низкий уровень выбросов. Неорганические отходы, такие как куски металла и проволоки, тара и пластмасса, должны по возможности утилизироваться либо отвезены на свалки или захоронены в подходящих местах за пределами кустовой площадки. ЗАКЛЮЧЕНИЕ Себестоимость добычи 1т нефти на 2004 год составила 234,7 руб./т. Она увеличилась по сравнению с 2003 годом. Основными причинами увеличения себестоимости, на мой взгляд, являются: Удорожание услуг сервисных ООО; Увеличение тарифов (на воду, электроэнергию и др.); Повышение обводненности продукции скважин; Повышение з/п рабочих и ИТР; Увеличение количества ПРС и КРС. Для снижения себестоимости 1 тонны нефти предлагаю проводить мероприятия направленные на предупреждение отказов ШГН и ЭЦН вследствие отложений парафина, солей, выноса механических примесей и др., что значительно сократит количество ПРС, СКО и промывок горячей нефтью или паром, а, следовательно, и расходы по эксплуатации и содержанию оборудования. Для увеличения вытесняющей способности воды, закачиваемой в пласт для ППД, необходимо добавлять в нее различные примеси (ПАВ, реагенты, стабилизаторы), которые способствуют более полному вытеснению нефти из продуктивных пластов, что снижает преждевременную обводненности продукции и увеличивает валовую добычу нефти. |