|

|

курсовой Таничева. Содержание Стр. Введение

-

Конструкции сушильных аппаратов (сушилок) крайне разнообразны. Можно назвать две основные причины такого разнообразия: различие в свойствах высушиваемых материалов и в постановке технологической задачи; недостаточные успехи проектировщиков в разработке единой оптимальной конструкции. В случае сушильных аппаратов определенно преобладает первая причина. Это является следствием широкого разнообразия определяющих факторов:

— консистенция высушиваемого исходного сырья (изделия; ленты; пленки; нити; зернистые материалы, хорошо и плохо сыпучие; пасты; суспензии и даже растворы);

— размер и форма ТМ (крупные и мелкие; сферические и близкие к ним либо сильно отличающиеся от шарообразных; дробленые, игольчатые, чешуйчатые и т.п.);

— устойчивость к высоким температурам: стабильность к очень высоким (на уровне топочных газов) или достаточно высоким температурам либо, наоборот, термолабильность и потому ограниченность температур при сушке;

— виды связи влаги с материалом и необходимая глубина высушивания;

—скорость сушки (существуют материалы, портящиеся при быстрой сушке);

— механическая прочность (устойчивость к сжатию и истиранию) и т.п.

Для данного процесса (сушка аммофоса) была выбрана конвективная сушилка с кипящим (псевдоожиженным) слоем.

Эти сушилки являются одним из прогрессивных типов аппарата для сушки. Процесс в кипящем слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить (до нескольких минут) продолжительность сушки. [3]

|

|

|

|

|

|

КП18.02.07.915.00.00.000.ПЗ

|

Лист

|

|

|

|

|

|

Изм

|

Лист

|

№ документа

|

Подпись

|

Дата

|

|

Сушилки с кипящим слоем в настоящее время успешно применяются в химической технологии не только для сушки сильносыпучих зернистых материалов (например минеральных и органических солей), но и материалов, подверженных комкованию, например для сульфата аммония, поливинилхлорида, полиэтилена и некоторых других полимеров, а также пастообразных материалов (пигментов, анилиновых красителей), растворов, расплавов и суспензий.

Наиболее распространены однокамерные сушилки непрерывного действия. Высушиваемый материал подается из бункера питателем в слой материала, «кипящего» на газораспределительной решетке в камере сушилки. Сушильный агент — горячий воздух или топочные газы, разбавленные воздухом, который подается в смесительную камеру вентилятором,— проходит с заданной скоростью через отверстия решетки и поддерживает на ней материал в кипящем (псевдоожиженном) состоянии. Высушенный материал ссыпается через штуцер несколько выше решетки и удаляется транспортером. Отработанные газы очищаются от унесенной пыли в циклоне, после чего выбрасываются в атмосферу.

В сушилках этого типа с цилиндрическим корпусом наблюдается значительная неравномерность сушки, обусловленная тем, что при интенсивном перемешивании в слое время пребывания отдельных частиц существенно отличается от его среднего значения. Скорость газа внизу камеры должна превышать скорость осаждения самых крупных частиц, а вверху — быть меньше скорости осаждения самых мелких частиц. При такой форме камеры достигается более организованная циркуляция твердых частиц, которые поднимаются в центре и опускаются (в виде менее разреженной фазы) у периферии аппарата. Благодаря снижению скорости газов по мере их подъема улучшается распределение частиц по крупности и уменьшается унос пыли. Это, в свою очередь, повышает равномерность нагрева (более мелкие частицы, поднимающиеся выше, находятся в области более низких температур) и позволяет уменьшить высоту камеры. [4]

|

|

|

|

|

|

КП18.02.07.915.00.00.000.ПЗ

|

Лист

|

|

|

|

|

|

Изм

|

Лист

|

№ документа

|

Подпись

|

Дата

|

|

Описание технологической схемы установки с КИП и А

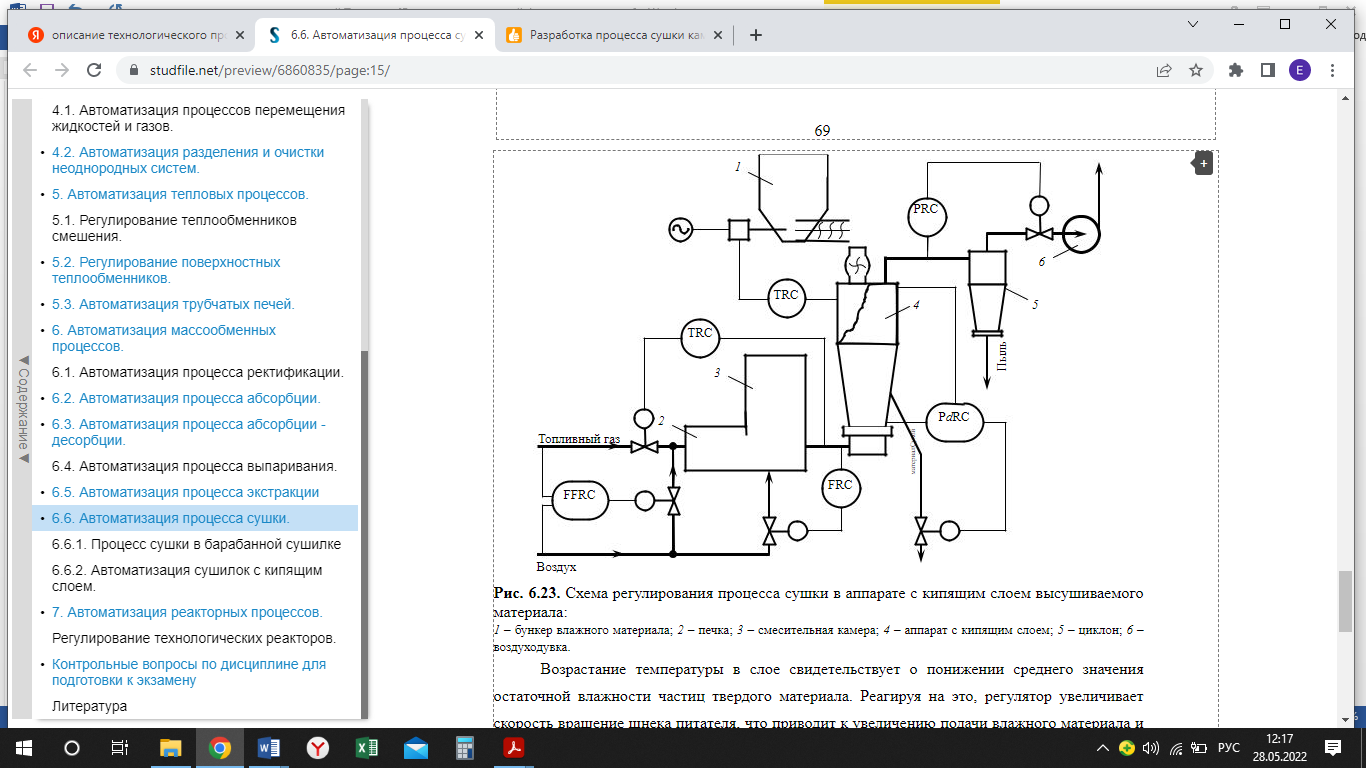

В сушилках с кипящим слоем (рис.1) процесс сушки продолжается до нескольких минут. Сушильный агент (воздух) проходит через сушилку за доли секунды. Влажный материал подается из бункера 1 шнековым питателем в сушилку 4, где он сжижается воздухом, нагреваемым в топке 2 за счёт сжигания топливного газа. Воздух отсасывается через циклон 5 воздуходувкой 6, а высушенный материал выводится из сушилки.

Установлено, что в псевдосжиженом слое температура определяет остаточную влажность частиц твердого материала во время их пребывания в аппарате и является основной регулируемой величиной. Ее можно поддерживать, меняя расход высушиваемого материала, а также расход или температуру сушильного агента. Возможно применение любого из этих вариантов. Использование в качестве регулирующего воздействия расхода влажного материала требует установки дополнительного бункера для этого материала между предыдущей технологической установкой и сушилкой. При использовании же расхода или температуры воздуха следует иметь ввиду, что на изменение этих величин наложены ограничения по максимуму и минимуму.

Температура в слое псевдосжиженого материала поддерживается регулятором, который управляет подачей влажного материала в сушилку.

|

|

|

|

|

|

КП18.02.07.915.00.00.000.ПЗ

|

Лист

|

|

|

|

|

|

Изм

|

Лист

|

№ документа

|

Подпись

|

Дата

|

|

Рис. 1 Схема регулирования процесса сушки в аппарате с кипящим слоем высушиваемого материала:

1 – бункер влажного материала; 2 – печка; 3 – смесительная камера; 4 – аппарат с кипящим слоем; 5 – циклон; 6 – воздуходувка.

Возрастание температуры в слое свидетельствует о понижении среднего значения остаточной влажности частиц твердого материала. Реагируя на это, регулятор увеличивает скорость вращение шнека питателя, что приводит к увеличению подачи влажного материала и снижению температуры в слое.

Поддержание постоянства температуры воздуха на входе в сушилку обеспечивается с помощью АСР, изменяющей подачу топливного газа в топку. Регулятор состояния устанавливает подачу первичного воздуха в топку в количестве, необходимом для полного сгорания топливного газа. Расход горячего воздуха, подаваемого в сушилку под распределительную решетку и псевдосжижающего частицы высушенного материала, стабилизируется изменением подачи вторичного воздуха в смесительную камеру 3.

Заданное разрежение в сушилке регулируется с помощью клапана, установленного на линии отработанного сушильного агента.

Материальный баланс агента по твердому материалу соблюдается за счет поддержания постоянства уровня псевдосжиженого материала в сушилке с помощью регулятора, управляющего отводом сухого материала.

Уровень псевдосжиженого материала измеряется гидростатическим дифманометрическим уровнемером по перепаду давления в сушилке.

Изменение расхода сухого материала из аппарата обеспечивается изменение проходного сечения задвижки и с пневматическим приводом, работающим от регулятора уровня.

В сушилках с кипящим слоем целесообразно применять экстремальные схемы регулирования.

|

|

|

|

|

|

КП18.02.07.915.00.00.000.ПЗ

|

Лист

|

|

|

|

|

|

Изм

|

Лист

|

№ документа

|

Подпись

|

Дата

|

|

В качестве критерия оптимальности можно выбрать количество влаги W, удаляемой из твердого материала в единицу времени:

W = F (M н − M к ), где

F – расход сухого материала; M н , M к – начальная и конечная влажность материала.

Количество влаги рассчитывается с помощью вычислительного устройства, выходной сигнал которого направляется на экстремальный регулятор, изменяющий расход сушильного агента. При этом необходимо предусмотреть ограничения по минимальной влажности сухого материала, а также по минимальному и максимальному расходам сушильного агента.

Границы изменения расходов сушильного агента определяют областью существования псевдосжиженного слоя частиц твердого материала. [1,2,3,4]

|

|

|

|

|

|

КП18.02.07.915.00.00.000.ПЗ

|

Лист

|

|

|

|

|

|

Изм

|

Лист

|

№ документа

|

Подпись

|

Дата

|

|

1.4.Устройство и принцип действия основного оборудования

Рис. 2 - Конвективная сушилка с кипящим (псевдоожиженным) слоем

Сушилка представляет собой пустотелый вертикальный сварной аппарат с коническим днищем, над которым внутри аппарата установлена газораспределительная решетка 5. Аппарат снабжен шнековым питателем 1 и разгрузочным устройством 2. Через нижний штуцер 3 под решетку подается сушильный агент. Высушиваемый материал поступает на решетку и под действием движущегося через решетку сушильного агента образует кипящий слой. Сушильный агент удаляется из аппарата через верхний штуцер направляясь в систему пылеотделения для дальнейшей очистки.

Распределительные устройства должны обеспечивать равномерное распределение газа по сечению аппарата, иметь небольшое гидравлическое сопротивление, быть простыми по конструкции, доступными для осмотра и надежными в работе. На практике все эти требования не всегда возможно совместить. Характер распределения в значительной степени зависит от числа точек ввода газа на единицу поверхности решетки, скорости и направления потоков газа в местах ввода в слой и сопротивления решетки. Конструкции газораспределителей в промышленных аппаратах весьма разнообразны:

|

|

|

|

|

|

КП18.02.07.915.00.00.000.ПЗ

|

Лист

|

|

|

|

|

|

Изм

|

Лист

|

№ документа

|

Подпись

|

Дата

|

|

1) неподвижные решетчатые устройства, к которым относятся перфорированные решетки с круглыми, направленными перпендикулярно, или щелевидными косыми отверстиями; пористые решетки, составленные из керамических или металлокерамических плит, колпачковые решетки и колосниковые решетки , набранные из ряда полос или параллельных труб.

2) безрешетчатые устройства, к которым относятся диффузоры или распределители в виде барботеров.

3) распределительные устройства с подвижными элементами с гребковыми устройствами, или вибрирующие решетки.

В химической промышленности условия работы аппаратов характеризуется широким диапазоном температур – примерно от –254 до +2500ºС при давлениях от 0,015 Па до 600 МПа при агрессивном воздействии среды. Основными требованиями, которым должны отвечать химические аппараты, являются механическая надежность, долговечность, конструктивное совершенство, простота изготовления, удобство транспортирования, монтажа и эксплуатации. Поэтому к конструктивным материалам проектируемой аппаратуры предъявляются следующие требования:

1. Высокая коррозийная стойкость материалов в агрессивных средах при рабочих параметрах процесса;

2. Высокая механическая прочность при заданных рабочих давлениях, температуре и дополнительных нагрузках, возникающих при гидравлических испытаниях и эксплуатации аппаратов;

3. Хорошая свариваемость материалов с обеспечением высоких механических свойств сварных соединений;

4. Низкая стоимость и доступность материалов.

Таким образом, конструкционным материалом выбрана сталь, так как она имеет наибольшее применение в химическом машиностроении. [3,4]

|

|

|

|

|

|

КП18.02.07.915.00.00.000.ПЗ

|

Лист

|

|

|

|

|

|

Изм

|

Лист

|

№ документа

|

Подпись

|

Дата

|

| |

|

|

Скачать 0.51 Mb.

Скачать 0.51 Mb.