Содержание Ведение Произодственная характеристика предприятия Изучение технологического процесса, порядок учета производственных ресурсов Выполнение индивидуального задания Выводы список литературы Введение

Скачать 89.8 Kb. Скачать 89.8 Kb.

|

|

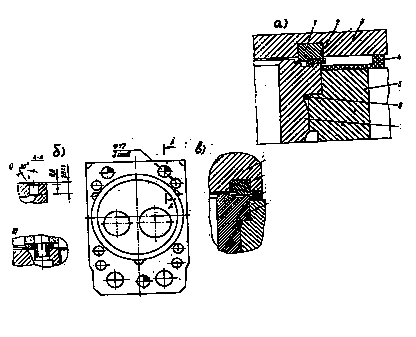

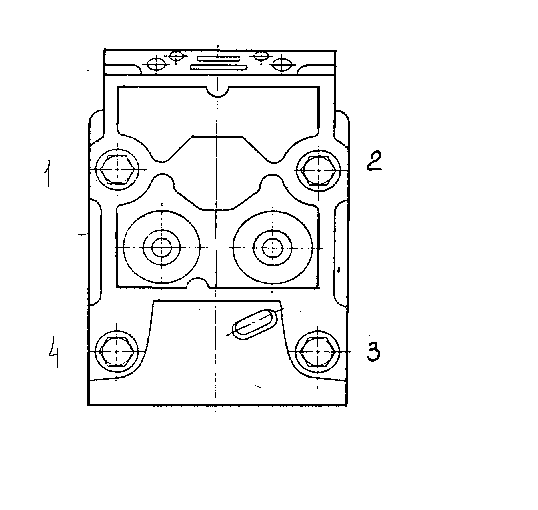

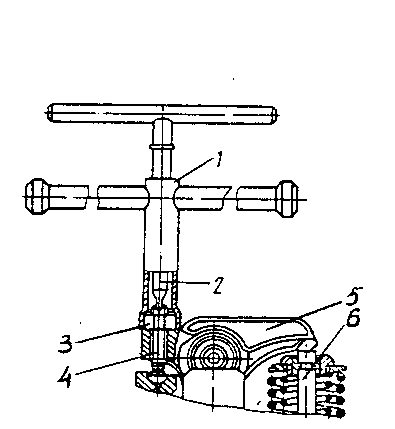

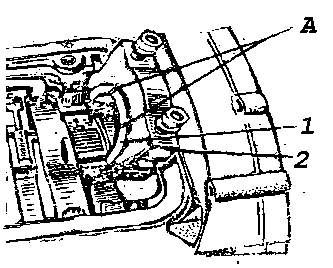

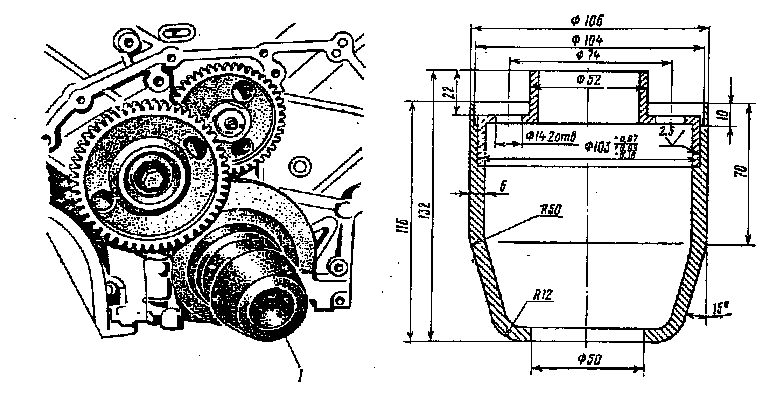

Содержание Ведение………………………………………………………………………….3 1.Произодственная характеристика предприятия………………………..…..6 2.Изучение технологического процесса, порядок учета производственных ресурсов…………………………………………………………………..….….10 3.Выполнение индивидуального задания……………………………..…...…12 Выводы…………………………………… ……………………………...……13 Список литературы……………………………………….……………………14 Введение Прошли времена, когда даже серьезный ремонт трактора мог осуществить любой механизатор без специального образования при помощи чертежей, смекалки и простейшего инструмента. Современные тракторы имеют определенную специфику в обращении и уходе. Напичканный электроникой агрегат с массой прецизионных деталей, узлов и систем – в такой сложный «организм» любителю с отверткой наперевес лучше не лезть – такой подход вряд ли приведет к позитивным результатам. Дешевле будет обратиться в специализированные мастерские, где техническое обслуживание сельскохозяйственной техники производится профессионалами и на профессиональном оборудовании. Современные сельхозмашины слишком сложно устроены, поэтому для квалифицированного технического обслуживания тракторов им необходимо качественное оборудование. Конечно же, есть самородки, которые и без компьютеризированного диагностического сканера в состоянии определить неисправность «на слух и нюх». И даже на коленке сделать ремонт акпп. Впрочем, чуть позже выясняется, что почти все чудо-мастера давно занимаются любимым делом – ремонтом и обслуживанием сельскохозяйственной техники - именно на профессиональной основе в агрохолдингах. А там – масса современного оборудования для успешного технического обслуживания тракторов, диагностики неисправностей и их устранения, огромная база справочной и технической документации по ремонту, наработанные профессионалами и рекомендованные производителями, схемы ремонта автомобиля практически любой модели. Самодеятельность при ремонте сложнейших в техническом смысле устройств и узлов категорически не приветствуется. Этим объясняется постоянная необходимость в квалифицированных кадрах на производстве. Цели производственной практики Целями производственной практики являются: - углубление, систематизация и закрепление научно-теоретических и прак- тических знаний по специальным дисциплинам по специальности; - закрепить и углубить теоретические знания по механизации производ- ственных процессов и конструкции машин путем непосредственной работы в качестве комбайнера, тракториста, машиниста на зерноочистительных, поса- дочных и посевных машинах. - ознакомление с предприятием и изучение технологических процессов це- ха (участка, зоны), по ремонту агрегатов, узлов и восстановлению деталей машин; - приобретение начальных практических навыков по выполнению функций специалиста цеха (участка, зоны) и организации работ по ремонту агрегатов, узлов и восстановлению деталей в цехе (участке, зоне); - ознакомление с производственно-технической базой ремонтного пред- приятия и изучение процессов организации, планирования ремонта и экономических вопросов его осуществления; - приобретение начального опыта в выполнении обязанностей специалиста ИТС предприятия и умения применять полученные знания и навыки для принятия и выполнения самостоятельных решений и практических действий по раз- личным производственным вопросам; - развитие навыков научно-исследовательской работы студента путем обобщения передового опыта и обработки статистического материала по ре- монту машин и экономической деятельности ремонтного производства. 2. Задачи производственной практики Задачами производственной практики являются: 1. Овладеть практическими навыками по технологии и организации вы- полнения механизированных работ в растениеводстве и животноводстве, экс- плуатации и техническому обслуживанию тракторов, комбайнов и машин для механизации животноводства; 2. Изучить технологии производства основных для данной зоны культур, научиться составлять машинно-тракторные агрегаты, готовить агрегаты для выполнения механизированных работ, выявлять и устранять неисправности в машинах, 3. Проводить техническое обслуживание машинно-тракторных агрегатов и ставить машинно-тракторные агрегаты на зимнее хранение. 4. Изучение и закрепление правил по охране труда и технике безопасности для вновь поступающих на ремонтное предприятие по безопасным методам труда на рабочем месте. 5. Разработка и оформление отчета по практике и реферата по теме инди- видуального задания. Защита отчета по практике. 1.Произодственная характеристика предприятия. Услуги компании ЗАО «Капитал Агро»:пусконаладочные работы по всему спектру поставляемой техники гарантийное и постгарантийное обслуживание ремонтные работы любой сложности обучение персонала покупателя полный спектр технических консультаций по эксплуатации и обслуживанию техники поставка оригинальных запасных частей, масел, технических жидкостей и расходных материалов И один в поле воин… Если этот воин – компания «Юпитер 9», одна из крупнейших планет системы современного агробизнеса. Одна компания, объединяющая в себе поставку сельскохозяйственной техники и оригинальных запасных частей, сервис, агротехнологии, мировое качество, верность лучшим традициям и в то же время мобильность и свежие инновационные идеи, а также умение и желание с душой подходить к любому делу и любому клиенту. ЗАО «Капитал Агро» работает на сельскохозяйственном рынке с 1998 года, став за эти годы лидером по поставке и обслуживанию импортной сельхозтехники на территории Курской и Белгородской областей. За этот срок наша компания завоевала репутацию надежного поставщика техники, запасных частей и шин для агропромышленного комплекса. Основополагающими причинами тому, стало: развитие сервисной службы, которая на сегодняшний день состоит из 46 мобильных экипажей, оснащенных всеми необходимыми инструментами. Все наши инженеры сервисной службы, а их 68 человек, прошли полное обучение на заводах-изготовителях техники. Мы осуществляем полную предпродажную подготовку, ввод в эксплуатацию техники у клиента, а так же отслеживаем дальнейшую ее работу; наличие склада запасных частей для поставляемой техники. Объем склада составляет более 100 млн. рублей, а это свыше 16 тыс. наименований. Отслеживание поставленной нами техники дает возможность держать необходимые запасные части у себя на складе. Будь то расходные материалы, масла или же сложные агрегаты и механизмы. Мы не поставляем технику, которую не можем обеспечить запасными частями. Всегда в наличии широкий перечень шин для сельхозтехники, дисков для муждурядной обработки, сдвоенных колес; наличие ремонтной базы, позволяющей произвести любой сложный ремонт поставляемой нами техники; предложение наилучших агротехнических решений и технологий производства в сельском хозяйстве, которые мы подбираем под каждого конкретного клиента; полное и своевременное исполнение своих обязательств по заключенным договорам, как при поставке техники клиенту, так и при выполнении сервисных или гарантийных работ. Понимая сезонность и востребованность той или иной техники, мы создаем необходимый запас с/х машин на своем складе, что дает возможность нашим клиентам в кратчайший срок получить необходимую технику; Все это в сумме полностью удовлетворяет запросы наших клиентов. Основная цель ТД «КапиталАгро» - продвижение и продажа на российском рынке мраморной свинины, произведенной ЗАО «КапиталАгро» в Ивнянском районе Белгородской области, говорится на сайте компании. Ранее источники на рынке говорили «Агроинвестору», что «Русагро» в первую очередь интересны именно производственные активы, хотя переговоры шли о продаже всех компаний. Комплекс «КапиталАгро» был открыт в октябре 2010 года и, по собственным данным компании, ее специалисты первыми в России изучили и адаптировали под современные условия технологию производства мраморной свинины. Путем скрещивания и селекции нескольких элитных пород была выведена особая порода свиней. Основой рациона животных являются комбикорма собственного производства из смеси зерновых и оливкового масла. Во время содержания свиньи активно двигаются, увеличивая мышечную массу. Это позволяет получать мясо ярко-розового цвета с мраморным рисунком, говорится на сайте компании. «КапиталАгро» - среднее предприятие, отличительной особенностью которого является выпуск только мраморной свинины, тогда как другие игроки по мере роста конкуренции на рынке задумываются о том, чтобы добавить ее в свои линейки, говорил ранее «Агроинвестору» гендиректор Национального союза свиноводов (НСС) Юрий Ковалев. Кроме свинокомплексов общей мощностью 28 тыс. т товарной свинины в год и убойного завода в структуру «КапиталАгро» входят комбикормовый завод с элеватором мощностью 80 тыс. т/год и центр производства семени на 45 хряков единовременного содержания. Выручка ЗАО «КапиталАгро» в 2016 году составила 2,5 млрд руб., чистый убыток — 80 млн руб.; выручка ТД «КапиталАгро» — 67 млн руб., чистая прибыль — 26 млн руб. В секторе свиноводства по-прежнему много игроков, отмечает руководитель исполкома Национальной мясной ассоциации Сергей Юшин. Число активных он оценивает на уровне 400 компаний, что формирует достаточно высокую конкуренцию на рынке, которая будет усиливаться. «Это приведет к тому, что неэффективные компании, которые не модернизировались, не перешли на современные технологии и генетику, будут уходить с рынка, — прокомментировал Юшин «Агроинвестору». — Концентрация и доля крупных игроков в секторе продолжит расти, хотя и небыстро». По мнению президента консалтинговой компании Agrifood Strategies Альберта Давлеева, в 2018—2019 годах процесс слияний и поглощений в свиноводстве ускорится, и в перспективе мы придем к тому, что рынок поделят четыре-пять компаний, которые будут выпускать 80-90% продукции. Небольшие предприятия уступают место крупным игрокам, которым себестоимость позволяет не только развиваться, но и совершенствовать активы, инвестировать в маркетинг и дистрибуцию, которые могут использовать наиболее прогрессивные технологии, лучшее сырье и ингредиенты, перечисляет он. Для удобства наших клиентов мы используем в работе гибкие условия оплаты: предоплата, частичная предоплата, отсрочка платежа и т.д. 3.Выполнение индивидуального задания. Разработать технологический процесс сборки агрегата ДВС 1.2. Технологический процесс сборки двигателя Установить блок цилиндров на стенд и проверить герметичность масляных каналов. Нарушение герметичности не допускается. Установить блок но стенд для разборки - сборки в горизонтальное положение. Продуть все внутренние полости блока цилиндров сжатым воздухом (пистолет для обдува деталей сжатым воздухом С-417). Смазать нижние и верхние уплотнительные кольца гильз цилиндров моторным маслом М10Г2 К (Емкость, кисть). установить нижние уплотнительные кольца гильз в блок цилиндров надеть верхние уплотнительные кольца на гильзы цилиндров, установить гильзы в блок цилиндров и запрессовать их. Перед установкой гильз, заходные фаски гильз и блока цилиндров смазать моторным маслом М10Г2. К (приспособление для установки гильз, емкость для масла, кисть). установить блок цилиндров на стенд для проверки герметичности рубашки охлаждения, проверить герметичность при помощи жидкости, нагнетаемой в рубашку охлаждения, нарушение герметичности не допускается (Стенд, кран-балка, подвеска). установить блок цилиндров на стенд для разборки-сборки в вертикальное положение. установить направляющие толкателей на блок цилиндров, затянуть болты крепления со стопорными шайбами и уплотнительными кольцами и загнуть усы стопорных шайб. Величина момента затяжки болтов 85-90 Н.м. (8,5-9 кгс.м.) (головка сменная 19 мм ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М). смазать толкатели маслом и установить их в направляющие толкателей (емкость, кисть). смазать опорные шейки распределительного вала маслом М10Г2 и установить распределительный вал в сборе в блок цилиндров (емкость, кисть). установить на вал корпус подшипника, затянуть болты крепления с запорными шайбами корпуса подшипника распределительного вала и отогнуть усы запорных шайб на грани головок болтов. Болты крепления затянуть усилием 25 Н.м.(2,5 кгс.м.) (головка сменная 17 мм ключ с п.к. рукоятка динамометрическая модель 131М, зубило, молоток). Подобрать вкладыши коренных подшипников коленчатого вала, проверить вкладыши, постели блока, крышки крепления, установить последовательно верхние вкладыши в постель блока цилиндров и нижние вкладыши коренных подшипников в крышки. При установке вкладышей необходимо совместить выточки во вкладыше с выточками в блоке цилиндров и крышках. смазать вкладыши коренных подшипников маслом М10Г2К (емкость, кисть). установить в блок цилиндров коленчатый вал в сборе (кран-балка, подвеска). Установить верхние и нижние полукольца упорного подшипника коленчатого вала Рис.1.2. Установка полуколец упорного подшипника коленчатого вала  1-нижнее полукольцо;2-крышка задней коренной опоры; А-канавки на полукольце Рис.1.2. и проверить осевой зазор в упорном подшипнике. Нижнее полукольцо устанавливают одновременно с крышкой заднего коренного подшипника. 17.Установить крышки коренных подшипников с вкладышами, совместив крышки с перегородками блока по порядковым номерам, выбитым на нижней поверхности крышек (отчет перегородок блока начинать вести спереди двигателя). 18.Завернуть и затянуть болты крепления крышек в два приёма: первый с величиной момента затяжки 96-120 Н.м (9,6-12,0 кгс.м)второй 210-235 Н.м (21-23 кгс.м). Болты заворачивают сначала со стороны правого ряда цилиндров, а затем со стороны левого ряда цилиндров. (Головка сменная 24 мм, удлинитель, ключ с присоединительным квадратом, ключ динамометрический ПИМ-1754) 19.Замерить осевой зазор коленчатого вала. Он должен быть в пределах 0,100-0,195 мм. При необходимости осевой зазор отрегулировать установки полуколец упорного подшипника другой толщины. (Набор щупов №2) 20.эстановить завернуть и затянуть стяжные болты с шайбами блока цилиндров. Болты затягивать с величиной момента затяжки 82-92 Н.м(8.2-9.2 кгс.м). (Головка сменная 19 мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М). 21. проверить легкость вращения коленчатого вала, он должен вращаться с легкостью, от руки. 22. установить ось ведущей шестерни привода распределительного вала на блок цилиндров, завернуть болты крепления с замковыми шайбами оси и загнуть усы шайб на грани головок болтов. Момент затяжки болтов 50-60 Н.м (5-6 кгс.м). (Головка сменная 17мм, ключ с присоединительным квадратом, рукоять динамометрическая модель 131М зубило, молоток.) 23. Установить на ось ведущую шестерню привода распределительного вала в сборе с промежуточной шестерней привода распределительного вала. Шестерню установить так, чтобы метки «0» на промежуточной шестерне привода распределительного вала и на распределение шестерне коленчатого вала совпала. Также должны совпасть риски на ведущей шестерне привода распределительного вала и на шестерне распределительного вала. (Отправка, молоток) 24. Проверить окружной зазор в зацеплении установленных ранее шестерен. Зазор проверить не менее чем в трёх точках. Зазор должен быть 0,1-0,3 мм. (Набор щупов №2) 25.Завернуть болт крепления с замковой и упорной шайбами ведущие шестерни привода распределительного вала и загнуть усы замковой шайбы на грани головки болта. Величина момента затяжки болта крепления 90-100 Н.м (9-10 кгс.м) (головка сменная 19 мм, ключ с присоединительным квадратом, рукоятка динамометрическая модель 131М, зубило, молоток.) 26.Повернуть коленчатый вал так, чтобы шатунная шейка первого цилиндра находилась в верхнем положении (рычаг для поворота коленчатого вала). 27.Замерить расстояние от образующей шатунной шейки в верхнем её положении до торца уплотнительного выступа гильзы при вертикальном положении гильзы. Замеряемое расстояние-это превышение над размером 260,13 мм (приспособление для замера) 28.Нанести на рабочем корпусе гильзы номер цилиндра и номер варианта поршня на стороне, обращенной к вентилятору

Выводы Современная сельскохозяйственная техника сложна по конструкции, напичкана электроникой и обслужить или отремонтировать ее без специального образования и оборудования невозможно. Оно, как правило, есть на серьезных предприятиях. Поэтому здесь вероятность технического брака мало. Благодаря прохождению практики я смог понять, как должна быть организована работа автосервиса, какие услуги могут быть предоставлены клиентам и на каком уровне, как происходит общение с клиентом. Прохождение практики позволило мне применить имеющиеся знания, приобрести опыт работы, получить новые профессиональные знания и навыки. Вывод. Прогрессивный рост производительности труда возможен лишь на базе современной машинной техники и выражается уменьшении количества труда, затраченного на производство единицы продукции, или увеличении выпуска продукции при затрате одного и того же количества труда. Рост производительности общественного труда означает экономию живого и овеществлённого труда в масштабе всего общества. Любое с\х производство может успешно развиваться только на основе обновления техники, которая способствует рациональному и экономическому использованию труда и его результатов. Важнейшим элементом материально-технической базы в с\х значительно роль играет машинно-тракторный и комбайновый парки. Соответственно данным возможностям развития сельскохозяйственной технике должно проводиться техническое обслуживание, а так же наиболее важным критерием ремонта сельскохозяйственной техники является топливная система. Список литературы 1. Технология ремонта машин [Текст]: учебник для студ. высш. учеб. заведений по спец. 110304 "Технология обслуживания и ремонта машин в АПК" /Под ред. проф. Е.А. Пучина. - М.: КолосС, 2011. - 488 с. 2. Основы эксплуатации и ремонта автомобилей и тракторов [Текст]: учебник для студентов вузов/Баженов С. П., Казьмин Б. Н., Носов С.В.; под ред. проф. С.П. Баженова. - 5- е изд.; стереотип. - М.: Академия, 2011. - 336 с. Дополнительная литература: Практикум по ремонту машин / Е.А. Пучин, В.С. Новиков, Н.А. Очковский и др.;Под ред. Е.А. Пучина. - М.: КолосС, 2009. - 327 с. Ящура А.И. Системы технического обслуживания и ремонта общепромыш- ленного оборудования: Справочник. – М.: Изд-во НЦ ЭНАС, 2006. -360 с. Программное обеспечение и Интернет-ресурсы: 1. www.rosinformagrotech.ru 2. www.ekoniva.com 3. www.agrotecnika.ru 4. www.tractors.com.by 5. www.reason.ru/technica |

1-оправкаРис.1.3.

1-оправкаРис.1.3.