Назначение, устройство, принцип работы электрооборудования трактора ДТ - 75. ВКР Емельянов. Содержание введение 4 Специальная часть 10 Назначение, устройство, принцип работы электрооборудования трактора дт 75 10 Техническое обслуживание электрооборудования

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

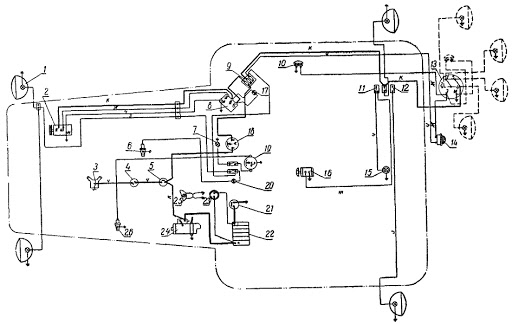

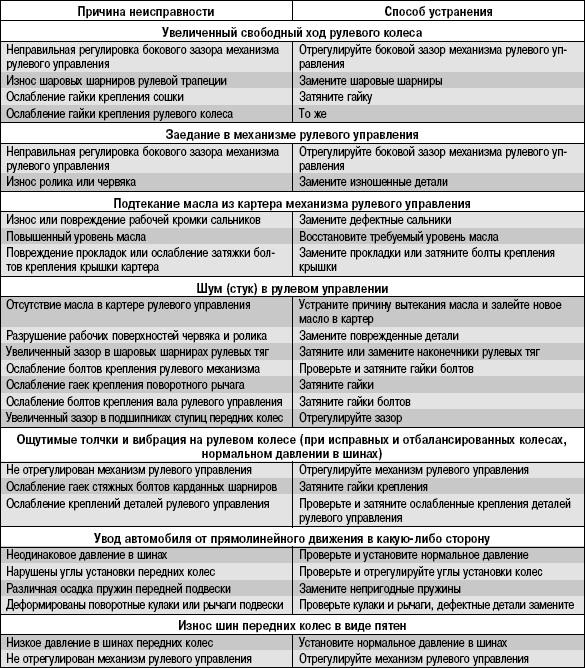

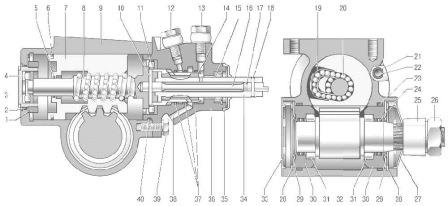

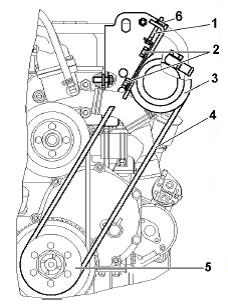

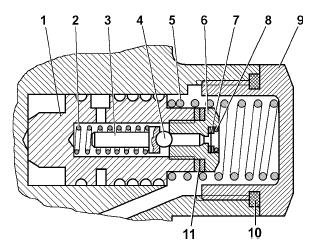

СОДЕРЖАНИЕ Введение 4 1. Специальная часть 10 1.1. Назначение, устройство, принцип работы электрооборудования трактора ДТ - 75 10 1.2. Техническое обслуживание электрооборудования трактора ДТ – 75 10 1.3. Ремонт электрооборудования трактора ДТ – 75 15 1.4. Технологический процесс по выполнению замены генератора трактора ДТ - 75 19 2. Охрана труда 23 Заключение 25 Список литературы 26 ВВЕДЕНИЕ Развитие и совершенствование тракторостроения неразрывно связано с широким применением электротехнического оборудования, автоматических устройств и систем, объединенных в единый комплекс-электрооборудование тракторов. Электрооборудование современного трактора – сложная система, обеспечивающая автоматизацию рабочих процессов, безопасность движения и улучшение условий труда операторов. От надежности электрооборудования в большей степени зависит эффективность эксплуатации тракторов. Развитие электрооборудования тракторов тесным образом связано с развитием общей электроники, электротехники и автоматики. Впервые электрическая энергия применена в двигателях внутреннего сгорания в 1860 г. для воспламенения горючей смеси. Высокое напряжение для образования электрической искры между электродами свечи зажигания создавали при помощи простейшей индукционной катушки, которая получала питание от гальванических элементов. Однако из-за несовершенства последних эта система в те годы не нашла широкого практического применения. На первых тракторах было установлено низковольтное магнето с одним подвижным электродом. В 1901-1907 гг. разработали магнето высокого напряжения, которое представляло собой систему зажигания с магнитоэлектрическим генератором и высоковольтной индукционной катушкой. Зажигание электрической искрой высокого напряжения вытеснило другие способы воспламенения горючей смеси и стало предпочтительным для двигателей с принудительным воспламенением. Таким образом, практически с момента изобретения двигателя внутреннего сгорания горючая смесь в нем воспламенения при помощи электрической искры. В дальнейшем появилось множество различных методов генерирования высокого напряжения, необходимого для пробоя искрового промежутка свечи зажигания, два из которых получили наибольшее распространение: батарейное зажигание (на автомобилях) и зажигание от магнето (на тракторах). Тракторный парк в несколько млн. машин выбрасывает в атмосферу более100 млн. т. окиси углерода, около 50 млн. т. углеводорода, 6 млн. т. окислов азота и тысячи тонн соединений свинца. В связи с проблемами энергетического характера и по охране окружающей среды остро встал вопрос о повышении экономичности, уменьшении токсичности отработавших газов тракторов. Значительный вклад в решение этой проблемы вносят электронные системы зажигания. В настоящее время выпускаются контактно-транзисторные и бесконтактные системы зажигания. В период с 1920 по 1933 г. для создания прочной базы по производству автомобильного электрооборудования были привлечены крупнейшие специалисты из смежных областей техники, которые положили начало созданию отечественной школы подготовки специалистов по разработке и созданию конструкций собственных приборов электрооборудования. В это время исследованиями процессов, протекающих в приборах, а также разработкой конструкций приборов занимались такие видные специалисты, как Берг, Бонч-Бруевич, Шефнер, Шулейкин, Кулебакин, Петров, Волков, Галкин, Лихачев и др. Серийный выпуск отечественных приборов электрооборудования был начат в 1932 г. для автомобилей Московского и Горьковского автозаводов. Следует отметить, что в сравнении с современными приборы электрооборудования тех лет имели недостаточную мощность, надежность и срок службы. Например, мощность шестивольтового трехщеточного генератора постоянного тока того времени составляла всего 60 Вт, а в фарах устанавливались однонитевые лампы силой света 15 свечей. По мере совершенствования конструкций автомобилей совершенствовались и приборы электрооборудования. Повышение безопасности движения, требования комфорта на тракторах в дальнейшем привели к установке дополнительных приборов электрооборудования. К ним можно отнести приборы звуковой и световой сигнализации (указатели поворота, спаренные звуковые сигналы, стоп-сигналы, задние и передние габаритные огни), контрольно-измерительные приборы, приборы для создания комфортабельности (обогреватели кабин, вентиляторы, стеклоочистители, электрические подъемники стекол дверей, устройства для управления коробкой передач, радиоприемники, телевизоры и т.д). Применение электрической энергии для освещения, пуска двигателя и питания различных аппаратов и приборов привело к образованию систем электропитания пуска и освещения. Система электропитания, обеспечивающая питание приемников электрической энергией, состоит из электрического генератора, регулятора напряжения, аккумуляторной батареи и элементов защиты. Причем аккумуляторная батарея из основного источника перешла во вспомогательный, необходимый для питания потребителей во время остановки двигателя. Основным источником электрической энергии на трактре является генератор постоянного или переменного тока. Развитие генераторных установок идет по пути возрастания их мощности в связи с ростом числа и мощности потребителей электрической энергии, увеличения срока службы и повышения удельных показателей использования активных материалов. Более 50 лет на тракторах в основном применялись генераторы постоянного тока. Развитие полупроводниковой техники и успехи, достигнутые в этой области, позволили использовать на тракторах, автобусах и автомобилях генераторы переменного тока с полупроводниковыми выпрямителями. На современных тракторах (особенно специальных) число устанавливаемых приборов электрооборудования достигает 80-100 единиц и наблюдается тенденция к дальнейшему увеличению их числа и мощности. Увеличение суммарной мощности, установленных на автомобилях потребителей потребовало увеличения мощности генераторов. Установка генераторов переменного тока со встроенными полупроводниковыми выпрямителями, регулирование напряжения полупроводниковыми регуляторами напряжения на тракторах являются перспективными. В настоящее время разработана и внедрена в серийное производство широкая номенклатура полупроводниковых приборов для электрооборудования тракторов. Использование полупроводниковой техники приводит к уменьшению габаритных размеров и массы, повышению их надежности, а в некоторых случаях и к снижению стоимости элементов электрооборудования. За счет применения более надежных изоляционных материалов и полупроводниковых, приборов в схемах генераторов переменного тока, реле-регуляторов, электронных (транзисторных) систем зажигания, контрольно-измерительных приборов, указателей поворотов, спидометров, тахометров и т.д. добились резкого увеличения их срока службы. Широкое внедрение интегральных схем, выполненных за счет диффузии и селективной изоляции на кремнии, позволяет конструировать малогабаритные, стойкие к вибрациям, надежные и долговечные приборы электрооборудования. В недалеком будущем наряду с приборами, выполненными на интегральных схемах, найдут широкое применение алюминированные щитки контрольных приборов из термопластмассы с гибкой печатной схемой, на которой шкалы измерительных приборов будут иметь матовое покрытие, а свет от подсвечивающей лампы будет проходить только через деления и цифры, не отражаясь в ветровом стекле. Перспективной является подсветка шкал контрольно-измерительных приборов от одной лампы с помощью проводящих свет пластмассовых волокон, в которых луч света, многократно отражаясь от стенок, может передаваться на несколько метров. В связи с развитием полупроводниковой техники в последние годы проводятся исследования по разработке схем бесколлекторных двигателей постоянного тока. В этих двигателях функции коллектора и щеток будут выполнять транзисторные коммутаторы В начале 30 годов 19 векана тракторы начали устанавливать электрическую систему пуска, которая состоит из аккумуляторной батареи, электростартера и коммутационной аппаратуры. Аккумуляторная батарея стала необходимым элементом тракторного электрооборудования. Применение дизелей для тракторов потребовало значительного возрастания мощности системы пуска. В связи с этим развернулись работы по дальнейшему увеличению емкости, повышения срока службы и улучшению характеристик аккумуляторных батарей. В настоящее время мощность стартеров большегрузных автомобилей равна 10-15 кВт, а емкость аккумуляторных батарей – 200-240 Ач. Система освещения тракторов обеспечивает безопасность движения и определенный комфорт. Увеличение парка тракторов, а в связи с этим и рост дорожно-транспортных происшествий потребовали разработки новых систем освещения. Разработаны и внедрены четырехфарные и автоматически регулируемые системы освещения, противотуманные фары, галогенные лампы, лампы с красными линзами и т.д. В схемах освещения перспективно использование полупроводниковых светоизлучающих элементов, жидких кристаллов, светодиодов. Для контроля состояния и работоспособности агрегатов и систем тракторов широко применяются контрольно-измерительные приборы, которые позволяют облегчить работу оператора, контролировать состояние и работоспособность агрегатов и систем, стоимость которых во много раз превышает стоимость самих приборов. По способу отображения информации контрольно-измерительные приборы можно подразделить на две группы: указывающие и сигнализирующие. Современное развитие контрольно-измерительных приборов характеризуется тенденцией к увеличению количества сигнализирующих приборов. Качественно новым направлением является усовершенствование техники, направленное на снижение вредного воздействия на окружающую среду, повышение безопасности движения, обеспечение оптимизации как процессов преобразования энергии в двигателях, так и режимов движения. Так, например, ведутся работы по созданию диагностической бортовой аппаратуры, которая должна непрерывно оценивать состояние оператора и автоматически принимать меры, обеспечивающие безопасность движения. Разрабатываются противоблокировочные тормозные системы для грузовых автомобилей, электронные системы устройства дозирования топлива и др. Внедрение более совершенных технологических процессов производства, применение материалов с лучшими механическими и изоляционными свойствами и использование полупроводниковых приборов позволило довести срок службы большинства изделий электрооборудования до капитального ремонта всего автомобиля. Решение перечисленных вопросов связано с проникновением средств электроники и автоматики в процессы производства, технического обслуживания, ремонта и управления тракторами. На современных больших тракторах внедрена электрическая трансмиссия. Трактор недалекого будущего представляется системой, способной к автоматической адаптации относительно окружающей среды и условий эксплуатации. Электрооборудование современного трактора непрестанно усложняется. Общая длина проводки на современном тракторе составляет 300-350 м. Электрооборудование имеет около ста разъемных электрических соединений. Стоимость электрооборудования трактора в настоящее время составляет 25% стоимости машины. Характерной особенностью электрооборудования является массовость производства и сравнительно высокий ресурс. Поставлена задача довести ресурс основных элементов электрооборудования до 10 тыс. ч. работы машины. Электрооборудование современного трактора - это сложный комплекс, требующий квалифицированного технического обслуживания. Поэтому подготовка высококвалифицированных специалистов в этой области является необходимой для повышения качества и эффективности эксплуатации тракторов. Таким образом, полную (общую), схему электрооборудования тракторов составляет комплекс электрических машин и приборов, проводов и коммутационной аппаратуры, обеспечивающий безопасность движения и длительный срок службы не только отдельных узлов и агрегатов, но и всего трактора. В общих чертах, без учета функциональных связей, все установленные на тракторах электрические машины и приборы можно разбить на две основные группы: группу источников электрической энергии и группу потребителей электроэнергии. Цель работы: изучение работы электрооборудования трактора ДТ - 75 . В ходе выполнения работы поставлены задачи: - изучить литературу по данной теме; - изучить интернет - источники по теме; - проанализировать технологический процесс по ремонту электрооборудования трактора ДТ - 75 - изучить охрану труда при техническом обслуживании и ремонте электрооборудования трактора ДТ - 75. 1. СПЕЦИАЛЬНАЯ ЧАСТЬ 1.1 Назначение, устройство и принцип работы электрооборудования трактора ДТ -75 На тракторе ДТ-75 установлено электрооборудование постоянного тока, предназначенное для запуска пускового двигателя стартером, освещения трактора и присоединенного к нему агрегата в ночное время, питания электродвигателя вентилятора, звукового сигнала и других электроприборов. Для облегчения монтажа и предотвращения неправильного соединения приборов электрооборудования провода имеют разный цвет, который обозначается на схеме (рис. 1) буквой. Приборы присоединяют по однопроводной схеме: к потребителям подходит только один провод от положительного полюса источника тока. Отрицательный полюс у потребителей и источников тока (генератора и аккумуляторной батареи) соединен с корпусом (массой) трактора. Номинальное напряжение в системе электрооборудования трактора ДТ-75 составляет 12В. В систему электрооборудования входят следующие приборы: генератор Г214-А1 постоянного тока мощностью 180Вт ; реле-регулятор РР315-ДГ; аккумуляторная батарея 6-СТ-42-ЭМ емкостью 42Ач стартер СТ-350В номинальной мощностью 0,5 л.с.; спираль накала предпускового подогревателя с контрольным элементом; кнопка ВК-50 для включения спирали накала; амперметр АП200 для контроля тока заряда и разряда аккумуляторной батареи; звуковой электросигнал С56-Г, включаемый кнопкой ВК-322; четыре фары ФГ-304 с лампами по 32 свечи каждая; лампа 3 свечи для освещения щитка контрольных приборов; штепсельная розетка ПС-300 для присоединения выносных фар; штепсельная розетка 47-К для присоединения переносной лампы ПЛТМ; плафон кабины ПК201 с лампой 3 свечи; переключатель П-57 для включения плафона или электродвигателя вентилятора кабины; четыре включателя ВК-57; электродвигатель МЭ-219 мощностью 25Вт для привода вентилятора кабины; блок предохранителей ПР12-Д с тремя плавкими вставками по 20А; электрический термометр воды УК-133 с полупроводниковым датчиком ТМ-100; сигнализатор ТМ-103 максимальной температуры масла в двигателе с контрольной лампой ПД-20Е; переносная лампа типа ПЛТМ с электролампой 6 свечей; выключатель массы с ручным управлением ВК 318Б с контрольной лампой ПД-20Е.  Рис. 1. Схема электрооборудования: 1 — фара; 2 — генератор; 3 — спираль накала; 4 — контрольный элемент спирали накала; 5 — кнопка включения спирали накала; 6 — сигнализатор температуры масла; 7 — лампа освещения контрольных приборов; 8 — реле-регулятор; 9 — блок предохранителей; 10 — включатель звукового сигнала; 11 — переключатель плафона или электродвигателя вентилятора кабины; 12 — выключатель; 13 — штепсельная розетка для переносных фар; 14 — звуковой сигнал; 15 — плафон кабины; 16 — электродвигатель вентилятора кабины; 17 — контрольная лампа; 18 — амперметр; 19 — указатель температуры воды; 20 — контрольная лампа сигнализатора температуры масла; 21 — выключатель массы с ручным управлением; 22 — аккумуляторная батарея; 23 — розетка переносной лампы; 24 — стартер; 25 — переносная лампа; 26 — датчик указателя температуры воды. 1.2. Техническое обслуживание электрооборудования трактора ДТ -75 Таблица 1 Возможные неисправности рулевого управления, их причины и способы устранения.   Рис.1.4 Рулевой механизм с гидроусилителем ГУР МАЗ-6312, 1 – гайка; 2, 5, 6, 17, 21, 23, 24, 37, 40 – уплотнительные кольца; 3 – стакан; 4, 11 – упорные подшипники; 7 – поршень-рейка; 8 – винт; 9 – картер; 10, 18 – штифты; 12 – штуцернагнетательного шланга; 13 – штуцер сливного шланга; 14 – гильза; 15 – манжета; 16 – торсион; 19 – шариковод; 20 – шарики; 22 – канал в картере; 25 – сошка; 26 – гайка сошки; 27 – крышка защитная нижняя; 28 – стопорные кольца; 29 – регулировочные шайбы; 30 – опоры вала сошки; 31 – ролики; 32 – вал сошки; 33 – крышка защитная верхняя; 34 – ротор; 35 – защитный колпак; 36 – корпус распределителя; 38 – канал в корпусе распределителя; 39 – болты крепления корпуса распределителя к картеру.  Рис.1.5. Привод насоса гидроусилителя рулевого управления автомобилей МАЗ-6312 1 -винт натяжной; 2 -болты крепления; 3 - шкив насоса гидроусилителя рулевого управления; 4 -ремень привода насоса гидроусилителя рулевого управления; 5 - шкив коленчатого вала. Натяжение ремня привода насоса ГУР МАЗ-6312 осуществляется перемещением насоса по кронштейну крепления к двигателю. Для этого ослабим болты крепления насоса к кронштейну, переместим насос натяжным винтом до нормального натяжения ремня и затянем болты крепления насоса. Заменим ремень в случае обнаружения его повреждения или при чрезмерном его растяжении. Проверка уровня и смена масла гидроусилителя ГУР МАЗ-6312, При проверке уровня масла в масляном баке передние колеса должны быть установлены прямо. Масло дольем до уровня сетки заливного фильтра масляного бака или выше ее неболее чем на 5 мм. Масло должно быть предварительно отфильтровано через фильтр с тонкостью фильтрации не более 40 мкм. Заправку системы рулевого управления МАЗ-6312,производим в следующем порядке: - Отсоединяем тягу сошки от сошки или вывернем передние колеса. - Снимаем крышку масляного бака, заливаем масло до его появления над фильтрующей сеткой (не более чем на 5 мм). - Не запуская двигатель, поворачиваем рулевое колесо или входной вал механизма от упора до упора до окончания выхода пузырьков воздуха из масла в баке. Доливаем масло в бак. - Запускаем двигатель, одновременно доливаем масло в бак. В случае обильного вспенивания масла в баке, что свидетельствует о попадании воздуха в систему, двигатель заглушим и даем маслу отстояться не менее 20 мин (до выхода пузырьков воздуха из масла). Осматриваем места присоединения шлангов к агрегатам системы гидроусилителя МАЗ-6312,и при необходимости устраняем не герметичность. - Даем двигателю поработать 15 - 20 сек и прокачаем систему гидроусилителя для удаления остаточного воздуха из рулевого механизма поворотом рулевого колеса от упора доупора,не задерживая в крайних положениях, по три раза в каждую сторону. - При необходимости доливаем масло в бак. - Закроем бак крышкой и затянем гайку крышки усилием руки. - Присоединяем тягу сошки, затянем и зашплинтуем гайку шарового пальца.  Рис.1.6. Расходный и предохранительный клапаны насоса ГУР МАЗ-6312 1 -золотник расходного клапана; 2 -пружина предохранительного клапана; 3 -направляющая пружины предохранительного клапана; 4 -шарик предохранительного клапана; 5 –пружина золотника; 6-седло предохранительного клапана; 7 -фильтр; 8 - кольцо; 9 -пробка-заглушка; 10 -прокладка уплотнительная; 11 -прокладки регулировочные Обслуживание расходного и предохранительного клапанов насоса ГУР МАЗ-6312, При загрязнении расходного и предохранительного клапанов промоем их. Для этого сделаем следующее: - Отвернем пробку-заглушку 9 (рис.1.6), расположенную над выходным отверстием насоса ГУР УАЗ- 315195, - Вынем пружину 5 и золотник 1 расходного клапана, а пробку-заглушку устанавливаем на место, что предотвратит вытекание масла - Отвернем седло 6 предохранительного клапана, вынем шарик 4, направляющую 3 и пружину 2. Вынем кольцо 8 и фильтр 7 из седла предохранительного клапана - Промоем детали и продуем сжатым воздухом. - Сборку произведем в обратном порядке. При сборке соблюдаем чистоту. При разборке и сборке, чтобы не нарушить регулировку предохранительного клапана, не изменяемколичество регулировочных прокладок 11 1.3. Ремонт деталей рулевого управления автомобиля МАЗ-6312 -Снимаем рулевой механизм. - Закрепляем рулевой механизм в тисках таким образом, чтобы нагнетательное и сливное отверстия (отверстия под штуцера) были внизу. - Сливаем масло из механизма, поворачивая рукой ротор 34 (см рис 1.4) или вал-золотник. - Нажимаем рукой на ротор или вал-золотник вдоль оси и покачиваем сошку 25 (см рис 1.4.) Если при этом ощущается осевое перемещение ротора или вала-золотника, необходимо отрегулировать натяг упорных подшипников 4 и 11. - Для регулировки упорных подшипников бородкам и молотком выправляем буртик стакана 3, закерненный в пазы стенки картера. - Устраняем зазор, поворачивая стакан или гайку по часовой стрелке. - Проверяем момент проворачивания ротора или вала-золотника в упорных подшипниках, он должен быть 2 Нм (0,2 кг/см). - Если в среднем положении вала сошки УАЗ- 315195, при покачивании за сошку ощущается зазор, отрегулируем зубчатое зацепление, для чего отвернем гайку 26 и снимем сошку. - Снимем верхнюю и нижнюю 27 и 33 защитные крышки. - Снимем стопорные кольца 28 и регулировочные шайбы 29. Ослабляем затяжку контргаек и отворачиваем стопорные болты 26 на два-три оборота -Выпрямляем регулировочные шайбы 29. - Поворачивая одновременно опоры 30 вала сошки против часовой стрелки (если смотреть со стороны шлицевого конца вала сошки),таким образом устраняем зазор в зацеплении. Регулировкупроведём в положении вала сошки МАЗ-6312, , соответствующем среднему положению зубчатого сектора. - Проверяем момент проворачивания вала сошки, он должен быть в пределах 35–45 Нм (3,5–4,5 кг/см) при переходе через среднее положение. - Устанавливаем регулировочные шайбы 29 и стопорные кольца 28, загнем один из усиков в обеих регулировочных шайбах в паз опоры вала сошки. - Завернем стопорные болты и контргайки 25 моментом 8–10 Нм (0,8–1,0 кг/см).- Устанавливаем детали в обратном порядке, снятию. - Удаляем воздух из системы гидроусилителя рулевого управления. -При выходе из строя гидроусилителя ГУР МАЗ-6312, вследствие повреждения насоса, разрушения шланга или ремня привода насоса или при буксировкеавтомобиля из-за остановки двигателя пользоваться рулевым механизмом можно только кратковременно -При отсутствии масла в системе гидроусилителя УАЗ- 315195, необходимо снять ремень привода насоса, в противном случае возможно заклинивание насоса иобрыв ремня. При снятом ремне привода насоса на автомобилях с двигателями ЗМЗ необходимо особенно внимательно контролировать температуру охлаждающей жидкости, так как возможен перегрев двигателя. Длительная эксплуатация автомобиля с неработающим гидроусилителем приводит к преждевременному изнашиванию механизма рулевого управления. Замена ремня привода насоса гидроусилителя рулевого управления и шкива вентилятора системы охлаждения Нам потребуются: ключи «на 10» (два), «на 17» (один). 1.Ослабляем два болта крепления.

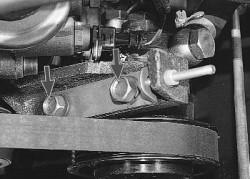

2. Удерживая ключом натяжной болт пластины насоса от поворачивания, ослабим гайку и гидроусилителя рулевого управления. Опустим насос вниз  Рис.1.8.Ослабление гайки и насоса ГУР. 3.Снимем ремень  Рис.1.9. Снятие ремня. 4. Установим новый ремень в порядке, обратном снятию. Прокачка системы гидроусилителя рулевого управления Прокачка (удаление воздуха) системы гидроусилителя рулевого управления необходима после любых работ, связанных с разгерметизацией системы (замена насоса или трубопроводов). Признаком наличия воздуха в системе является подклинивание рулевого колеса при попытке резко повернуть его. Кроме того, насос издает повышенный шум в момент поворота рулевого колеса, а жидкость в бачке обычно вспенивается. 1. Заливаем рабочую жидкость в систему гидроусилителя до необходимого уровня (см. «Проверка уровня и доливка рабочей жидкости в бачок гидроусилителя рулевого управления»). 2. Устанавливаем упоры под задние колеса и вывесите переднюю часть автомобиля. 3. Запускаем двигатель и даем ему поработать 15–20 с. 4. Поворачиваем рулевое колесо до упора влево, затем до упора вправо. 5. Повторяем операцию 4 не менее трех раз. 6. Поворачиваем рулевое колесо в среднее положение и остановите двигатель. 7. Проверяем уровень рабочей жидкости в бачке гидроусилителя и при необходимости доводим его до нормы. 1.4. Технологический процесс по замене сальника рулевого механизма автомобиля МАЗ-6312 Для замены наконечника рулевой тяги нам потребуются ключи на «8», на «22», и на «27», пассатижи, съемник шаровых шарниров. 1. Расшплинтуем гайку крепления пальца шарового шарнира.  Рис.1.10. Расшплинтовывание гайки крепления. 2. Ослабляем контргайку наконечника рулевой тяги.  Рис.1.11. Ослабление контргайки. 3.Отворачиваем гайку крепления пальца шарового шарнира.  Рис.1.12. Снятие контргайки. 4.Установливаем съемник шаровых шарниров.  Рис.1.13.Установка съемника шаровых шарниров. 5.Выпрессовываем палец шарового шарнира из рычага поворотного кулака  Рис.1.14. Выпрессовывание пальца шарового шарнира. 6.Вывернем наконечник из рулевой тяги, подсчитывая число оборотов, чтобы при установке по возможности не нарушить угол схождения колес. Выпрессовывание пальца шарового шарнира  Рис.1.15. Снятие наконечника и отсчет оборотов.

7.Если на новом наконечнике нет пресс-масленки, то тогда вывернем его из старого.  Рис.1.16.Снятие пресс-масленки из старого наконечника. 8.Вворачиваем в новый наконечник. Аналогично заменим неисправную пресс-масленку.  Рис.1.17. Вставка пресс-масленки в новый наконечник. 9.Вставляем наконечник в рулевую тягу, подсчитывая число оборотов, чтобы не нарушить угол схождения колес. 10.Производим сборку в обратом порядке, аналогично разборке. 2. ОХРАНА ТРУДА Посты для обслуживания и ремонта автомобилей следует содержать в надлежащем порядке, проходы должны быть свободными, полы - сухими и чистыми. Канавы и эстакады (на участках, не связанных с необходимостью свободного доступа кобслуживаемым автомобилем), а также движущиеся части средств механизации технического обслуживания должны иметь ограждения. Поточные линии технического обслуживания с механизируемым перемещением автомобилей должны быть оборудованы сигнализацией для предупреждения рабочих о начале перемещения автомобилей с поста на пост. При установке автомобиля на пост необходимо надежно затормозить его ручным тормозом или подложить упоры под колеса, а на рулевое колесо вывесить табличку с надписью "Двигатель не пускать - работают люди". Перед съездом с поста следует убедиться в том, что под автомобилем нет людей, а также мешающих движению инструментов и предметов. Обслуживать и ремонтировать автомобиль с работающим двигателем запрещается, табличку с надписью (Двигатель не пускать - работают люди). Перед съездом с поста следует убедиться в том, что под автомобилем нет людей, а также мешающих движению инструментов и предметов. Обслуживать и ремонтировать автомобиль с работающим двигателем запрещается, кроме случаев регулировки двигателя и тормозов. Выполнять работы под частично или полностью вывешенным автомобилем можно только после установки под его поднятую часть прочный козелков или специальных подставок, а под колеса, стоящие на полу, упоров. Находясь под автомобилем, следует остерегаться подтекания электролита и топлива. Нельзя курить и зажигать огонь под автомобилем. При поднятом кузове автомобиля-самосвала разрешается работать только после установки под кузов металлических упоров. Для подъема автомобиля или агрегатов разрешается использовать подъемные механизмы соответствующей грузоподъемности - домкраты, тали, краны, подъемники, снабжённые специальными захватами. Приприменение электродрелей и других электроинструментов и приспособлений необходимо выполнять указания инструкции по пользованию ими, в частности, заземлять корпус инструмента. Разрешается использовать переносные лампы с напряжением не свыше 36 в, а при работе в канаве - не свыше 12 в. При работе с аккумуляторными батареями необходимо соблюдать следующие правила: снять батареи необходимо транспортировать на тележках, имеющих гнезда по размеру батарей; переносить вручную разрешается только малогабаритные батареи; все работы с электролитом или аккумуляторной кислотой проводить в защитной спецодежде; бутылки с кислотой переносить на носилках вдвоем или перевозить на тележках, причем бутыли обязательно должны быть закрыты пробкой; электролит приготовлять в стеклянных, пластмассовых или других кислотоупорных сосудах, вливая кислоту в воду (а не наоборот) тонкой струей; для переливания кислоты использовать бутыли на качающихся штативах или сифоны; аккумуляторные батареи заряжать только в специально оборудованных помещениях; вблизи заряжаемых батарей и при работах с аккумуляторами запрещается пользоваться открытым огнем. При накачивании воздухом в шины, демонтаж и монтаж шин необходимо соблюдать следующие правила: проверять давление воздуха после остывания шин; шины колес, находящиеся на автомобиле, подкачивать при поднятых колесах; шины колес, снятых с автомобиля, наполнять воздухом в специально ограниченых местах, а при накачке в пути укладывать колесо замочным кольцом вниз; при монтаже шины проверять Чтобы замочное кольцо полностью входило в выемку обода колеса по всей окружности. Во время проверки автомобиля на ходу механик, производящий проверку, должен находиться в кабине, а не на подножке. Заключение В ходе выполнении работы было рассмотрено назначение, устройство, работа обслуживание и ремонт рулевого управления автомобиля МАЗ-6312. Рассмотрены способы выявления основных неисправностей и способы их устранения. Был рассмотрен порядок сборки, разборки, ремонта рулевого управления. Так же были рассмотрены основные требования охраны труда на рабочем месте. Во время проведения обслуживания выполняются крепежные, заправочные, регулировочные, осмотровые работы. При выполнении выпускной квалификационной работы также были выполнены технологические процессы по ремонту и техническому обслуживанию рулевого управления автомобиля МАЗ-6312. Таким образом, мы можем сделать вывод, что поставленные цели и задачи полностью выполнены. Список литературы Азаматов Р.А., Силина Л.Н., Тихонова Т.В., Машков Е.А. Автомобили МАЗ-6312. - М.: Машиностроение, 2006.- 448с. Булычев Д.В., Грифф М.И. Автотранспортные средства категории Е: учебник водителя – 2-е изд. - М.: Транспорт, 2007. – 197с. Калисский В.С. Автомобиль категории С: учебник водителя: - 5-е изд. - М.: Транспорт, 2008. – 348с. Медведков В.И., Билык С.Т., Гришин Г.А. Автомобили МАЗ: учебное пособие. - М.: 2006. – 374с. Пергамент Л.Р. Водителю автомобиля МАЗ-М.: ДОСААФ, 2007. – 160с. Румянцев С.И., Бондарев А.Г., Бойко Н.Г. Ремонт автомобилей: -2-е изд.- М.: Транспорт, 2006. – 327с |