Технологические методы повышения качества инструментальных материалов, применяемых для обработки колесной пары при ремонты. Технологические методы повышения качества инструментальных матер. Содержание Введение Изготовите и ремонт колесных пар Технология изготовления осей Дефекты и ремонт колесной пары Повышение долговечности колесных пар Список использованной литературы Введение

Скачать 344.8 Kb. Скачать 344.8 Kb.

|

|

Содержание Введение………………….………….………….………….………….…. ..3 1. Изготовите и ремонт колесных пар………….………….……………...4 2. Технология изготовления осей………….………….………….………8 3. Дефекты и ремонт колесной пары………….………….………….…..13 4. Повышение долговечности колесных пар………….………….……..20 Список использованной литературы………….………….……………...22 Введение Крупные промышленные предприятия, в первую очередь горнорудные, имеют в своём составе транспортные железнодорожные подразделения подвижной состав которых подвергается интенсивной эксплуатации в жестких условиях, при этом в первую очередь изнашиваются колёсные пары как тяговых локомотивов, так и грузовых вагонов. В виду высокой стоимости новых колёсных пар предприятия организуют на базе собственных ремонтных подразделений процесс восстановления поверхностей катания колёс железнодорожного (ж/д) транспорта. В настоящее время технология восстановления поверхностей катания колёс подвижного состава ж/д транспорта включает в себя следующие процессы: демонтаж колеса; определение величины дефектов колеса; наплавка изношенной поверхности; восстановление поверхности катания колеса механической обработкой. Все операции выполняются вручную, а механическая обработка – на специальном токарном оборудовании также с применением ручного труда. Использование программного оборудования для выполнения операции механической обработки затруднено в связи с тем, что величина наплавляемого слоя материала изменяется в пределах 1..9 мм и не все участки подвергаются наплавке (чаще всего гребень колеса), что создаёт определённые трудности при разработке управляющей программы. Таким образом, она разрабатывается вновь для каждого наплавленного колеса. Разработка технологии программной обработки профиля колеса, при использовании оборудования, оснащённого автоматизированными приводами, позволила бы решить важную и актуальную задачу по повышению эффективности технологических процессов восстановления колёс подвижного состава ж/д транспорта. 1. Изготовите и ремонт колесных пар Технические требования к элементам колесных пар Колесные пары вагонов (рис. 1.1,а) состоят из оси и двух цельнокатаных колес, напрессованных на ось. Конструкция оси и технические требования к отдельным ее элементам зависят от вида подшипников (скольжения или качения) и от схемы их установки. В настоящее время эксплуатируются вагонные оси типа Ш (для подшипников скольжения) и типов РУ, РУ1, РУ1Ш (для подшипников качения). Технические требования к основным элементам осей приведены в табл.1. Таблица 1.1. Технические требования к основным элементам осей.

Колесные пары локомотивов (рис. 1.1,б) состоят из оси, колесных пар и бандажей. Бандажи устанавливаются на центры по горячей посадке и фиксируются кольцами. Для передачи вращения от тягового электродвигателя к колесной паре на оси устанавливаются зубчатые колеса.  Рисунок 1. Колесные пары Оси изготавливают из стали ОсВ по ГОСТ 4728-79. Химический состав этой стали: 0,4 - 0,48 % - С ; 0,15 - 0,35% - Si ;0,55 - 0,85 - Mn ; < 0,04 % - P ; < 0,045 % -S ; < 0.3 % - Ni; < 0,3 - Cr; < 0,26 % - Cu. Значительное влияние на качество стали оказывает содержание водорода в металле. Наличие водорода обнаруживается в разрывных образцах в виде белых пятен по излому. Водород сосредоточивается в местах скопления неметаллических включений, что приводит к возникновению дефектов, снижающих усталостную прочность и пластичность. Вредное влияние меди проявляется в образовании не поверхности сеток и равнин. Колеса изготавливают из стали двух марок (ГОСТ 10791-81) марка 1 - для колес пассажирских и не моторных вагонов электро- и дизелъ-поездов; марка 2 - для колес грузовых вагонов. Допускается применять сталь марки 1 взамен марки 2. Химический состав сталей приведен в табл. 1.2. Таблица 1.2 Химический состав сталей для цельнокатаных колес

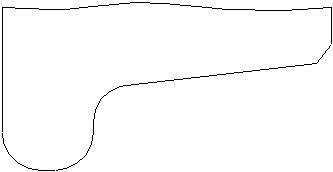

Разграничение на марки стали введено ГОСТ 1079I-8I с учетом условий эксплуатации колес и возникающих при этом дефектов. Условия эксплуатация колес пассажирских вагонов характеризуются частыми торможениями, в результате чего на поверхности катания появляются участки с измененной структурой, которые особенно опасны при движении с большими скоростями. Поэтому для колес пассажирских вагонов применяют сталь, менее склонную к закалке при воздействии теплоты от тормозных колодок. Сопротивляемость стали контактно-усталостным повреждениям и изнашиванию должна быть достаточно высокой. Эти трескания обеспечиваются уменьшением содержания углерода и повышением содержаний легирующих элементов. Введение ванадия способствует измельчению зерна. Условия эксплуатации грузовых вагонов характеризуются высокими напряжениями в контакте колеса и рельса, а связи с чем сталь дляколес грузовых вагонов должна обладать повышенной износостойкостью и контактной прочностью. Поверхность катания колеса контактирует с термически упрочненным рельсом и тормозными колодками. Шероховатость поверхности катания должна быть не ниже Ra 80. Некруглость колеса по кругу катания не более 0,5 мм. Профиль колеса по кругу катания (рис.1.2) обеспечивает направление и устойчивое движение экипажа на прямых и кривых участках пути. В колесах на допускаются остатки усадочных раковин и рыхлости, флокены, расслоения, завороты корочек и неметаллические засоры. Поверхность должна быть без плен, закатов, трещин в шлаковых включений. Оси подвергают упрочнению накатыванием. Обод цельнокатаного колеса подвергают упрочняющей термической обработке.  Рисунок 2. Профиль поверхности катания 2. Технология изготовления осей Заготовки осей получают свободной ковкой, радиально-ковочной обработкой или поперечно-винтовой прокаткой. Изготовление заготовок свободной ковкой на молотах - процесс малопроизводительный. Заготовки имеют большие припуски на обработку, что увеличивает расход металла и повышает трудоемкость после-дующей механической обработки. На Нижнетагильском вагоностроительном заводе заготовки получают на радиально-ковочной ротационной машине. Внедрение радиально-ковочной обработки позволяет повысить производительность труда на заготовительных операциях в 4 - 5 раз, значительно уменьшить припуск на обработку. Допуски на размеры заготовки уменьшаются до ±1 мм. На Днепропетровском металлургическом комбинате внедрен стан 250 для поперечно-винтовой прокатки заготовок осей. В настоящее время это один из наиболее производительных и точных способов получения заготовок осей. Оборудование для поперечно-винтовой прокатки позволяет получать заготовки как для сплошных, так и для полых осей. Заготовки подвергают термообработке (нормализации), очищают от окалины и контролируют. От каждой партии поковок одну заготовку берут для механических испытаний. Технологический процесс механической обработки оси определяется ее конструктивными особенностями и зависят от заданного объема выпуска изделий. Механическая обработка осей состоит из следующих основных этапов: 1) подрезка торцов и зацентровка; 2) предварительное обтачивание; 3) получистовое точение; 4) обработка элементов для крепления роликовых подшипников; 5) чистовая обработка; 6) упрочняющая обработка. Для обработки заготовок осей применяют специализированное и универсальное оборудование. Пример технологического маршрута обработки заготовки осей типа РУ, РУ1Ш приведен в табл.1.3. Выбор оборудования определяется типом производства. Операции накатывания можно выполнять не токарно-винторезных станках (IA64, IM6З), оснащенных накатными приспособлениями. На ремонтных предприятиях обработки oсей используют также старотипные станки фирмы "Найльс» мод. AAZ и ASD. Изготовление цельнокатаных колес Современное производство штампованокатаных колес включает в себя технологические процессы подготовки заготовок, их нагрева, горячей деформации, противофлокеновой, термической и механической обработки, контроля и испытания колес. Для производства заготовок используют стальные отливки, которые раскрашивают на слиткорезательных машинах. Нарезание заготовки нагревают, Таблица 1.3

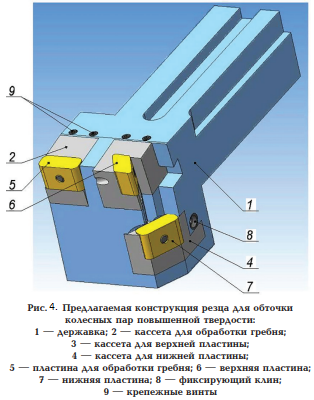

а затем штампуют и прокатывают на колесопрокатном стане. После формообразования заготовки подвергают противофлокеновой и упрочняющей термической обработке (закалка и высокий отпуск). Для получения заготовок применяют и секционную штамповку. Исходная заготовка после осадки и прошивке отверстия подается в трехсекционный штамп, в котором происходит последовательное формообразование ступицы, диска и ободка. Метод секционной штамповки позволяет сократить цикл производства заготовок и получить более точные по размерам и форме заготовки. Отдельно отобранные заготовки колес подвергают испытанию на удар. Колесо укладывают на шабот и производят удар по ступице копровым грузом массой 1 т. с высоты 6 м. Прогиб диска определяют по смещению ступицы относительно боковой поверхности обода. От каждой партии колес одной плавки отбирают одну заготовку для проверки микроструктуры и определения механических свойств. Механической обработке подвергают поверхность катания, гребень, торцевые поверхности oбoда и ступицы отверстие ступицы. В технологическом маршруте механическая обработка может предшествовать упрочняющей термообработке. Выполнение механической обработки после термообработки позволяет устранить искажения геометрических размеров и формы возникающие в результате термообработки. Механическую обработку выполняют на токарно-каруселъных полуавтоматах мод. 1Б502 и 1Д502. Находят применение и станки мод. 1502. Обработку производят за два установа. Вначале на токарно-карусельном полуавтомате мод. 1Б502 выполняют следующие переходы: обтачивания поверхности катания, гребня и внутреннего торца обода, торца ступицы, конусной боковой поверхности ступицы и проточку цилиндрического пояска в месте перехода обода в диск с наружной стороны колеса. Затем на станке мод. 1Д502 обрабатывают торец и конусную поверхность ступицы с внутренней стороны колеса и отверстие ступицы. 3. Дефекты и ремонт колесной пары В эксплуатация встречается более 60 дефектов колесных пар, поэтому целесообразно эти дефекты классифицировать. Все дефекты можно разделить на пять классов: 1) предельный износ; 2) повреждение; 3) нарушение оплошности металла; 4) разрушение; 5) нарушение геометрического параметра. Величина и форма износа зависят от условий трения, состояния пути, свойств металла и других факторов. Изнашиванию подвергаются поверхность катания и шейки оси. По кругу катания износ может быть круговым или локальный.  Рисунок 3. Виды износов поверхности катания колес: 1 - профиль неизношенного колеса; 2 - профиль изношенного колеса При повреждении колес наиболее частот встречаются «навар» и подкаленные места («белые» пятна). «Нагар» - это термомеханическое повреждение, которое характеризуется образованием на поверхности сдвигов металла U - образной формы. Основная причина такого повреждения - нарушение процесса торможения. Результатом которого является кратковременное проскальзывание колеса по рельсу. Слой «навара» имеет высокую твердость (до НВ 900). «Белые» пятна возникают при быстром охлаждении обода колеса при выходе его из-под тормозной колодки. «Белые» пятна имеют мартенситную структуру. Среди термомеханических повреждений оси наиболее часто встречающихся и наиболее опасный дефект - перегрев шейки оси. Перегрев возникает при неудовлетворительном содержании букс с подшипниками скольжения и при разрушении подшипников качения. Колесные пары с перегретыми шейками из эксплуатации изымаются. Нарушение сплошности может быть у колес и осей. На ободе колеса возникают трещины термической усталости. Могут быть также трещины технологического происхождения, причиной которых являются неметаллические включения и другие дефекты. В подступичной части оси возникают усталостные трещины. Разрушение происходит в результате выкрашивания металла. В зоне «навара» и «белых» пятен глубина выщербин обычно не превышает 2-3 мм. При развитии усталостных трещин на ободе появляются выщербины значительно больших размеров (до 20 мм). В эксплуатацию допускаются колесные пары с выщербинами и отколами глубиной до 10 мм и длиной 50 мм для грузовых вагонов и 25 мм - для пассажирских. Дефекты, вызывающие нарушение геометрических параметров, характеризуются несоответствием размеров требованиям чертежа. Основной причиной этих дефектов является повреждения или износ колесной пары. При обточке колес могут возникать следующие нарушения геометрических параметров: изменение расстояния между внутренними гранями колес; уменьшение ширины и толщины ободаколеса. Кроме указанных выше дефектов, характерных для вагонных колесных пар, у локомотивных колесных пар наблюдаются специфические дефекты, связанные с их конструкцией. Таким дефектом, прежде всего, является ослабление посадки бандажа на ободе колесного центра с последующим сдвигом относительно друг друга. Причинами сдвига являются нагрев бандажа при торможении, погрешности формы бандажа и колесного центра при сборке и др. Ремонт колесных пар С повышением механических характеристик колеса объем ремонта уменьшился, но сам ремонт значительно усложнился. В особенности это коснулось инструментального обеспечения операции восстановления профиля колеса обточкой. При обточке используются специальные двухсторонние твердосплавные пластины и державки. Сама обточка и относится к операциям тяжелого точения и производится на специальных колесотокарных станках. Пластины допускают четыре перестановки в кассете резца, что в принципе позволяет значительно продлить их ресурс и более полно использовать возможности инструмента. При обточке колесных пар повышенной твердости с термомеханическими повреждениями на поверхности катания происходят значительные скачки силы резания, которые фактически эквивалентны ударам по передней поверхности твердосплавной пластины. В результате значительно увеличивается расход дорогостоящих твердосплавных пластин. Частично данную проблему позволила решить технология переточки. Данная технология заключается в восстановлении лезвия и передней поверхности пластины, поврежденной в результате ее взаимодействия с термомеханическими повреждениями с помощью алмазного шлифования при обильном охлаждении. Использование данной технологии возможно, только если после обточки на лезвии пластины имеются лишь относительно небольшие выкрашивания. Однако при обточке колесных пар повышенной твердости и качества излом пластины обычно носит фатальный характер. Разрушается не только режущая кромка, находящаяся в работе, но и другие кромки. Пластина уже не подлежит восстановлению, ресурс инструмента резко падает. На особо сложных ползунах, отличающихся особенно высокой твердостью, может быть испорчено несколько твердосплавных пластин, поэтому стоимость обточки увеличивается, удорожается ремонт. В рабочей среде установлено негласное правило. Если при обточке колесной пары были разрушены три пластины, обточка такого колеса прекращается, и оно откладывается. В результате выросло количество незавершенного ремонта, уменьшились полезные площади механического цеха. Предлагалось множество способов решения данной проблемы. Например, плазменный нагрев обрабатываемой поверхности обеспечивает снижение сил резания и повышение стойкости инструмента при наличии самых сложных, с точки зрения ремонта, повреждений. Однако использование высокотемпературной плазмы приводит к общему снижению твердости колеса и снижению его эксплуатационных характеристик. Другим способом является вышлифовка особо сложных термомеханических повреждений с последующей обточкой. Это приводит к выравниванию твердости металла колеса, но скачки силы резания остаются из-за образующейся сильной неравномерности припуска. Ударное воздействие на инструмент сохраняется. Выдвигались также предложения заполнить выщербины на поверхности колеса специальными твердеющими составами и выровнять припуск В любом случае все предлагавшиеся методики требуют использования специального оборудования (плазмотрон, установка для вышлифовки), значительно снижают производительность ремонта и требуют введения новых операций в технологический процесс. Для решения данной проблемы предлагается новая конструкция резца для обточки колесных пар повышенной твердости, которая представлена на рис. 4.  Неисправные колесные пары подвергаются ремонту баз смены и со сменой элементов. Технологическая схема ремонта колесных пар представлена на рис. 1.5. Ремонт без смены элементов заключается в очистке, контроле, восстановлении профиля катания колес, обработке шеек oсей, контроле и окраске. Ремонт колесных пар со сменой элементов связан с распрессовкой колесных пар и заменой негодных колес или осей новыми или старогодными. Распресовываются колесные пары на горизонтальном гидравлическом прессе с помощью приспособлений, исключающих изгиб шейки и повреждение резьбы М110х4. Годные распрессованные элементы используют для ремонта.  Рисунок 1.5. Структурная схема технологического процесса ремонта колесных пар Старогодную ось протачивают в подступичной части. Припуск на обработку должен быть достаточным для устранения дефектов, вызванных распрессовкой. Режим резания и геометрия инструмента выбираются таким образом, чтобы обеспечить шероховатость Ra 3,2. После накатывания подступичной части получают поверхность с частотой обработки Ra 1,25. Среднюю честь оси протачивают при наличии протертости посередине оси глубиной более 2,5 мм . Новые оси поступают обычно в грубообработанном виде. Дальнейшая обработка осей выполняется по технологии нового формирования с использованием специализированных станков мод. 1A832, 1Б832, TOA40Z, 1A833, 1Б833, TOA40W, KS843, KS1842 и др. Приточку под запрессовку старогодных осей выполняют на токарно-винторезных станках мод. 1А64, 1M63. Новые колеса поступают на ремонтные предприятия в обработанном виде, поэтому требуется только приточка к оси, заключающаяся в чистовой расточке отверстия ступицы. Старогодные колеса подвергают расточке до устранения следов от распрессовки. Условия обработки должна обеспечивать шероховатость Ra З,2. Расточка ступиц выполняется на токарно-карусельных станках мод. КС12, КС112, 1401M, 1516, KC412. После запрессовки колесные пары со старогодными колесами обрабатываются на колесотокарных станках для восстановления профиля. На вагоноремонтных предприятиях используют колесо-токарные станки I836A, 1836Б, 1946, UBB112, UBB112/2, UBA112, UВС150. На некоторых предприятиях применяют станки "Хегенштейдт" типа I85 и др. При обточке шеек и предподступичных частей осей колесных пар под подшипники скольжения устраняют задиры, риски, забоины в другие дефекта. Обработку шеек осей выполняют на специализированных стенках ХАС112, ХАД112, 1835 и др. 4. Повышение долговечности колесных пар Ресурс колес и бандажей определяется эксплуатационным и технологическим износом. Технологический износ - это слой металла, снимаемый с поверхности катания при переточках. Этот износ определяется двумя факторами: 1) подкаленным и наклепанным слоем; 2) износом (подрезом) гребня. Дефекты термомеханического происхождения ("новары", ползуны, "белые пятна”) и наклеп приводят к повышению твердости на поверхностей катания до HV 600 - 1000. Твердые участки залегают на глубину от поверхности катания на 1,5 - 2,0 мм. Наличие твердых участков вызывает большие трудности при восстановлении профиля поверхностей катания колесных пар. Глубину резания выбирают такой, чтобы резец врезался под твердые участки. Вследствие этого в стружку уходит 3 - 4 ммполезного слоя металла при каждой обточке. Одним из эффективных путей повышения ресурса колес является улучшение обрабатываемой поверхности перед обточкой за счет отжига верхних слоев металла поверхности катания колес путем нагрева их токами высокой частоты. Износ гребня также приводит к необходимости снимать дополнительный слой металла с поверхности катания при обточке (рис. 1.6,а). Для повышения долговечности бандажей колесных пар локомотивов, эксплуатируемых в карьерах, применяют наплавку гребней. Наращивание гребней позволяет уменьшить технологический износ (рис. 1.6,б). Кроме указанных выше мероприятий повышению долговечности способствует также проведению следующих мероприятий: разработка новых сталей для изготовления бандажей; совершенствование профиля поверхности катания; термоупрочнение и т.д.  Рисунок 1.6. Влияние износа гребня на толщину слоя срезаемого при обточке: 1 - исходный профиль поверхности катания; 2 - профиль поверхности катания до обточки; 3 - профиль, восстановленный обточкой Список использованной литературы 1. Буйносов А. П. Методы повышения ресурса колесных пар тягового подвижного состава: моногр. М.: УМЦ ЖДТ, 2010. 224 с. 2. Блудов, А.Н. Управление процессом обработки восстанавливаемых поверхностей колес железнодорожных вагонов [Текст] / А.Н. Блудов, М.С. Чепчуров // Энергосберегающие технологические комплексы и оборудование для производства строительных материалов: межвуз. сб. ст. / Белгород: Изд-во БГТУ. - 2011. — Вып. Х. — С.42-44. 3. Самме Г. В. Фрикционное взаимодействие колесных пар локомотива с рельсами: моногр. М.: УМЦ ЖДТ, 2005. 80 с. 4. Самме Г. В. Фрикционное взаимодействие колесных пар локомотива с рельсами. Теория и практика сцепления локомотива: моногр. М.: УМЦ ЖДТ, 2014. 104 с. 5. Гура Г. С. Механика и трибология движения колесной пары в рельсовой колее: моногр. М.: УМЦ ЖДТ, 2013. 528 с. 6. Ражковский А. А., Бунькова Т. Г., Петракова А. Г. [и др.]. Оптимизация соотношения твердости пары трения «колесо – рельс» // Трение и износ. 2015. Т. 36, № 4. С. 433–442. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||