Содержание Введение. Современное состоянии в области применение ушгн на месторождениях ур общий раздел

Скачать 219.67 Kb. Скачать 219.67 Kb.

|

|

2.1.4. Коррозия Со вступлением месторождения на завершающую стадию, коррозия усиливается по следующим причинам: увеличение обводненности, износ оборудования, применяемые методы интенсификации. В связи с этим повышается число отказов добывающих скважин. Существуют факторы, усугубляющие коррозию. Одними из них являются: коррозионная усталость (при циклических нагрузках), фреттинг-коррозия (осложнение трением деталей, в результате чего скорость коррозии увеличивается), биокоррозия (воздействие жизнедеятельности микроорганизмов и бактерий), кавитация (схлопывание пузырьков газа при перепадах давлений). Один из наиболее опасных факторов – это содержание сероводорода. В присутствии такой среды образуются сульфиды железа, которые скапливаются около соединительных муфт на внешней стенке насосно-компрессной трубы (НКТ), вследствие чего образуются сквозные отверстия. Среди различных методов борьбы с содержанием сероводорода выделяют применение химических реагентов – нейтрализаторов сероводорода (ФЛЭК-ПС-629, СНПХ-1517А). Механизм применения состоит во взаимодействии реагента с сероводородом, что приводит к образованию стабильных и малоактивных химических соединений. На сегодняшний день существует множество методов борьбы с коррозией. Среди них пользуются популярностью покрытия изделий защитными коррозионно-стойкими металлами (хромирование, цинкование); покраска металлических изделий красками и лаками; легирование металла; использование специальных коррозионностойких материалов при создании оборудования; электрохимическая защита, осуществляемая путем присоединения к оборудованию металла-анода, который будет впоследствии разрушаться); изменение свойств коррозионной среды благодаря внесению ингибиторов. Применение ингибиторов коррозии. При проведении работ по обработке призабойных зон зачастую применяют химические и термохимические методы. Такие обработки связаны с взаимодействием оборудования с агрессивной средой, поэтому становится необходимым добавлять ингибиторы коррозии с целью снижения повреждений. Это самый распространенный метод защиты, хотя и достаточно дорогостоящий. Наиболее популярными реагентами являются: уротропин, катапин-А, марвелан-К, И-1-А, В-2, ВИКОР-1А. В то же время представляет интерес поиска новых ингибиторов коррозии. Применение ингибиторов хоть и продлевает срок службы оборудования, однако проблема защиты от коррозии остается открытой. В последнее время пользуются популярностью стеклопластиковые трубы (СПТ). В связи с ростом цен в металлургии, стоимость СПТ приближается к стоимости НКТ в антикоррозионном исполнении. Интерес нефтяных компаний к стеклопластиковым НКТ исходит от их эксплуатационных преимуществ: стойкость к коррозии, меньшая масса изделий, гладкая поверхность стенок, что препятствует образованию асфальтосмолопарофиновым отложениям (АСПО), низкая электро- и теплопроводность, длительный срок службы. Однако такие трубы не полностью адаптированы к работе со стандартным инструментом (проблемы с резьбой при спуско-подъемных операциях). Применение стеклопластиковых насосно-компрессорных труб (СПНКТ) позволило бы повысить межремонтный период (МРП) добывающих скважин, снизить отказы НКТ, что привело бы к уменьшению потерь нефти. 2.1.5. Влияние свободного газа Нефтяной газ в скважине выполняет работу по подъему жидкости с забоя на поверхность. Однако значительное количество свободного газа на приеме насоса приводит к уменьшению коэффициента наполнения насоса вплоть до нарушения подачи. Для снижения вредного влияния свободного газа на работу скважинного штангового насоса в настоящее время используются следующие способы: 1. увеличение давления на приеме насоса за счет его большего погружения под динамический уровень, что снижает количество свободного газа на приеме насоса; 2. снижение коэффициента мертвого пространства за счет использования насосов специальной конструкции (например, с двумя нагнетательными клапанами), а также за счет правильной посадки плунжера в цилиндре насоса (за счет точной подгонки длины штанговой колонны с учетом упругих деформаций штанг и труб); 3. увеличение длины хода плунжера; при этом снижается доля объема мертвого пространства в объеме, описываемом плунжером; 4. увеличение коэффициента сепарации свободного газа у приема насоса. Возможности, преимущества и недостатки отмеченных способов очевидны. Рассмотрим более подробно возможность увеличения коэффициента сепарации свободного газа у приема насоса благодаря использованию специальных глубинных устройств, называемых газовыми якорями или газовыми сепараторами и устанавливаемых, как правило, ниже всасывающего клапана насоса. Работа газовых сепараторов для скважинных штанговых насосов основана на принципе гравитационного разделения фаз. Эффективные гравитационные сепараторы должны удовлетворять определенным требованиям, основными из которых являются: — скорость нисходящего потока в сепараторе жидкой фазы должна быть меньше скорости всплытия газовых пузырьков; — рациональное соотношение между площадью выходных отверстий для газа в перфорированном ниппеле и площадью всасывающего клапана; — рациональные диаметр и длина газового сепаратора, определяющие потери давления в нем. 2.2. Анализ эффективности методов, применяемых для увеличения межремонтного периода работы скважин оборудованных УШГН Чтобы увеличить МРП работы скважины, необходимо обеспечить работу скважины на установленном технологическом режиме. При этом основной задачей является непрерывное совершенствование и рационализация подземного ремонта скважин, автоматизация и механизация трудоемких процессов. Основные пути по повышению МРП можно выделить 5 основных группы: 1. Снижение ремонтов по причине обрывов/отворотов штанг. - Подбор ГНО осуществлять в строгом соответствии с добывными возможностями скважины, предоставляемыми геологической службой НГДУ; - Для предотвращения обрыва штанг из-за коррозии максимально внедрять штанги класса "К"; - При выходе скважин в ОПРС производить оптимизацию параметров СКН (минимальный диаметр насоса и число качания, максимальная длина хода); - Обеспечить постоянный мониторинг нагрузок для предотвращения обрывов штанговых колонн; - На скважинах с высокими динамическими уровнями продолжить внедрение УШГН с укороченными подвесками; - На всех скважинах при наборе кривизны более 8 градусов на 100 метров внедрять скребки-центраторы с последующим монтажом ШВЛ. 2. Снижение ремонтов по причине отложений солей и АСПО. - Производить разовые заливки и подачу в затрубное пространство скважин устьевыми дозаторами ингибиторов СНПХ-5313, СНПХ-5312, СНПХ-9633, АКВАТЕК; - Обеспечить 100%-е выполнение графиков обработок скважин по предотвращению отложения; - Произвести испытания эффективности капиллярных систем подачи ингибиторов на скважинах склонных к отложениям солей и АСПО. 3. Снижение ремонтов по причине образования ВНЭ - Обеспечить 100% выполнение графиков обработок скважин по предотвращению образования ВНЭ; - Обеспечить 100% выполнение графика профилактических промывок скважин. 4. Снижение ремонтов по причине засорения. - При изменении гидродинамических условий (Ндин низк) обеспечить своевременное изменение параметров СКН и разработку мероприятий по восстановлению коллекторских свойств пластов; - Продолжить внедрение уловителей (собственной конструкции) для предотвращения засорения насосов кордоволокном и продуктами коррозии. - Внедрить песочные якоря (сепараторы) и фильтры, устанавливаемые у приема насоса, осуществляют сепарацию песка от жидкости. Работа песочных якорей основана па гравитационном принципе. В якорях прямого и обратного действия жидкость изменяет направление движения на 180°, песок отделяется под действием силы тяжести и осаждается в песочном «кармане», при заполнении которого якорь извлекают па поверхность и очищают. Условием эффективной работы является существование в якоре скорости восходящего потока жидкости, меньшей скорости осаждения песчинок. Противопесочные фильтры, устанавливаемые у приема насоса, предупреждают поступление в насос песчинок средних и крупных размеров (более 0,01 мм в зависимости от соотношения размеров песчинок и каналов материала фильтра). Известны сетчатые, проволочные, капроновые, щелевые, гравийные, металлокерамические, цементно-песчано-солевые, песчано-пластмассовые, пружинные и другие фильтры. 5. Повышение качества освоения скважин после ремонта. - Внедрить разработанную ТТДН компьютерную программу по освоению скважин; - Обеспечить неукоснительное выполнение следующих мероприятий при проведения работ по освоению скважин: а. Ежедневный отбор проб после запуска на обводненность и плотность б. При проявлении «своей» жидкости переводить скважину в «освоение без потерь» в. Не допускать освоения скважин с «потерями» более 3-х суток г. Обеспечить ежедневный контроль за Нд при освоении «без потерь» д. Не допускать снижения Нд при освоении ниже Нд гран. Другие мероприятия: 1. Производить работы по очистке эксплуатационных колонн. 2. Внедрить стационарные скребки ПАДУ по очистке НКТ. 3. Мероприятия по оптимизации проводить при выходе скважины в ремонт. 4. Для глушения скважин с низким коэффициентом продуктивности использовать ГЭР. 5. Осуществлять более качественную промывку скважин при приеме скважины из бурения, после проведения работ по ПНП, КРС, ПРС; 6. При отбраковке НКТ на трубной базе, отбраковывать НКТ с колбовым стеклом; 7. При проведении технологических операций использовать специально подготовленные и очищенные от грязи автоцистерны; 8. Внедрить ШВЛ на скважинах, оборудованных скребками центраторами и с высоковязкой жидкостью; 9. Проводить обработку забоев скважин методом свабирования 10. Проводить анализ изменения нагрузок на полировальный шток в скважинах с аномальным набором кривизны до и после внедрения центраторов. 2.3. Расчет технологической эффективности при реализации проектируемой технологии Под технологической эффективностью понимают увеличение межремонтного периода штанговых глубинных насосных установок, снижение количества ТРС и, как следствие, - сокращение потерь нефти, связанные с остановкой скважин. Снижение ремонтов по причине отложений путем применения реагента СНПХ-9633 Материалы и оборудование, применяемые в технологическом процессе В процессе проведения обработки призабойной зоны пласта реагентом СНПХ-9633 применяются следующие материалы и оборудование: - реагент СНПХ-9633 ТУ 39-05765670-ОП-180-93; - вода пластовая (девонская) хлоркальциевого типа плотностью 1180 кг/м3; - цементировочный агрегат ЦА-320; - автоцистерны, предназначенные для транспортировки легко воспламеняющихся жидкостей (ЛВЖ); - автоцистерны, предназначенные для транспортировки воды; - металлическая емкость для аварийного сброса жидкости объемом не менее 30 м3 (на базе цеха). Реагент СНПХ-9633 представляет собой раствор углеводородной композиции поверхностно-активных веществ. На внешний вид - однородная прозрачная жидкость темно-коричневого или зеленого цвета, плотностью при 200С, в пределах 800-930 кг/м3, вязкость при 200С, не выше 2,5-3,0 Мпа*с. Температура застывания, не выше минус 250 С. Реагент готовится в соответствии с техническими условиями, поставляется и закачивается в скважину в товарном виде. Токсикологические характеристики реагента СНПХ-9633 - реагент относится к умеренно-опасным веществам (3 класс опасности); - кумулятивные свойства слабо выражены, обладает кожно-резорбтивным действием, действует на слизистые оболочки глаз. Пожароопасные свойства реагента СНПХ-9633: - СНПХ-9633 относится к группе ЛВЖ; - Температура вспышки реагента СНПХ-9633 - минус 130С; - Температура воспламенения реагента СНПХ-9633 (от открытого источника огня - минус 140С), температура самовоспламенения - 5600С. Требования к выбору объектов применения Обработку реагентом СНПХ-9633 лучше проводить в скважинах, где продуктивные пласты представлены карбонатными или терригенными коллекторами, где есть наличие значительных запасов нефти, а также присутствие высокой обводненности извлекаемой продукции (свыше 90%, желательно более 95%). Также требуется наличие приемистости скважины перед закачкой реагента СНПХ-9633, отсутствие непосредственно перед обработкой реагентом СНПХ-9633 закачки высоковязких систем (гипан, прионефтесернокислотная смесь и др.). По возможности минимальная депрессия на пласт в ходе эксплуатации (желательно не выше 1 Мпа, особенно после обработки). Требования к техническому состоянию скважин: - Устьевая арматура и эксплуатационная колонна должны быть герметичными; - Эксплуатационная колонна должна быть опрессована при давлении, превышающим рабочее давление; - Цементный камень за эксплуатационной колонной должен быть поднят выше “башмака” кондуктора; - Пресные воды за кондуктором должны быть надежно разобщены цементным камнем от нижележащих минерализованных; - Забой скважины должен обеспечивать проведение ГИС. Схема реализации технологии - До ремонта скважины определяется дебит, обводненность продукции, плотность попутно-добываемой воды, пластовое и забойное давление, источник обводнения, пластовая температура, и снимается кривая восстановления давления. - Затем определяется приемистость скважины на пластовой воде. При давлении нагнетания превышающем давление гидроразрыва методами ОПЗ (кислотная ванна) снижается давление приемистости. - Поднимается подземное оборудование. - Промывается скважина с допуском пера до забоя. - Скважина оборудуется пакером. - Закачивается расчетное количество реагента СНПХ-9633 при давлении, не превышающем давление раскрытия трещин (гидроразрыва) в карбонатных коллекторах, марка реагента выбирается исходя из минерализации извлекаемых вод. Рекомендуемый объем реагента на одну скважино-обработку 4-6 м3 на 1 м перфорированной толщины пласта (ПТП). В том случае, если перфорированная толщина составляет менее 5 м, то целесообразно определять расход реагента из величины 6 м3 на 1 м перфорированной толщины пласта, но не менее 10-13 м3 на 1 скважино-обработку. Если перфорированная толщина пласта 5-10 м, то количество определяется из расчета 5 м3 на 1 м перфорированной толщины пласта, а если более 10 м, то 4 м3 на 1 м перфорированной толщины пласта соответственно. Реагент продавливается в пласт расчетным количеством пластовой девонской воды. Объем продавочной жидкости определяется из объема закачиваемого реагента СНПХ-9633 (таблица 2). Объем продавочной жидкости не должен быть менее чем внутренний объем НКТ плюс 2 м3. Скважина закрывается на реагирование на 24-48 часов. Затем промывается от продуктов реакции. Опускается подземное оборудование и скважина пускается в эксплуатацию. После вывода скважины на режим определяется следующие параметры: дебит скважины, обводненность продукции, плотность извлекаемой воды, коэффициент продуктивности, снимается кривая восстановления давления и сравнивается с аналогичными характеристиками до обработки. Таблица 2. Определение объема закачиваемого реагента СНПХ-9633

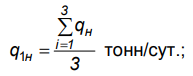

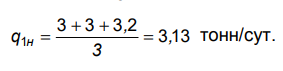

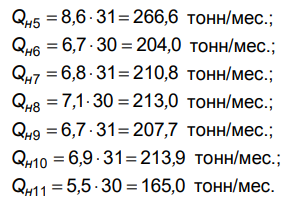

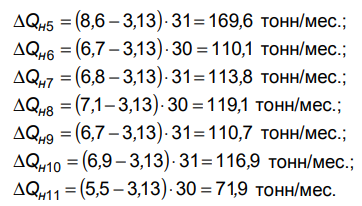

Мероприятия по предупреждению осложнений -в случае повышения давления нагнетания (выше давления опрессовки эксплуатационной колонны) закачку реагентов прекратить, обратной промывкой нефтью вымыть реагенты из скважины и НКТ; - жидкости, извлекаемые из скважины, собрать в емкость; - грунт, пропитанный реагентом при разливе, собрать и утилизировать в местах утилизации грунтов, облитых нефтью. Применение СНПХ-9633 на Юськинском месторождении Закачка реагента СНПХ-9633 марки А в скважину №2601. 1. Базовый дебит нефти (до мероприятий):  (1) (1) 2. Текущая добыча нефти после мероприятия: где i – номер месяца после проведения мероприятия; q2н – дебит нефти после мероприятия;  3. Текущая дополнительная добыча нефти:  4. Накопленная дополнительная добыча нефти (фактический технологический эффект): где n – продолжительность эффекта; Результаты замеров дебитов жидкости показали, что применение реагента СНПХ-9633 эффективно. С целью проведения ремонтно-изоляционных работ были проведены следующие работы: Опрессовали колонну на 100 атм, через 30 мин снижения не наблюдалось, колонна герметична. Начальная приемистость составила 2,5 м3 за 3 мин при 90 атм. В пласт закачали реагент СНПХ-9633 марки А плотностью 0,856 г/см3 в объеме 17,4 м3 при Р=110 атм. Продавили реагент в пласт соленой водой плотностью 1,19 г/см3 в объеме 12 м3 при Р=30 атм. На реакции скважина находилась 40 часов. До проведения обработки по скважине №2601 Юськинского месторождения обводненность составила 98%, дебит - 0.8 т/сут. После обработки пласта реагентом СНПХ-9633 скважина начала работать с дебитом нефти 0.9 т/сут, а обводненность составила 91% Исходя из данных обработки скважины №2601 результаты замеров дебитов жидкости показали, что применение реагента СНПХ-9633 эффективно. |