Курсовая работа - Расчет горизонтальной автоматической центрифуг. Содержание введение технологическая стадия выделения сульфата калия конструкция центрифуги 1 Конструкции центрифуг 2 Конструкция проектируемой центрифуги расчет

Скачать 241.59 Kb. Скачать 241.59 Kb.

|

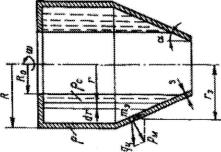

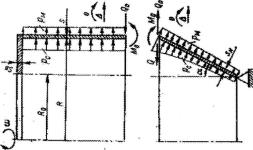

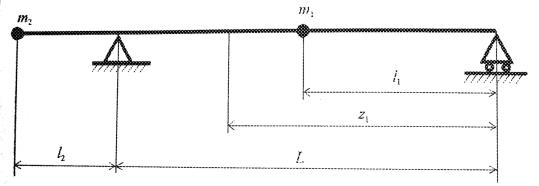

1 2 3.3 Прочностной расчет Целью раздела является расчет толщин обечаек цилиндроконического ротора, проверка обечаек ротора на прочность, расчет вала на жесткость и виброустойчивость. Расчет обечайки ротора Исходные данные: радиус ротора R = 0,175 м; радиус слива R0 = 0,13 мм; длина ротора L= 630 мм; длина цилиндрической части ротора lц = 330 мм; длина конической части lк = 300 мм; угол конуса ротора α= 13,5°; угловая скорость ротора ω= 445 рад/с; плотность суспензии ρс = 1207 кг/м3; материал ротора сталь 12X18Н10Т; коэффициент Пуассона µ = 0,3; плотность материала ротора ρ= 7900 кг/м3. Расчёт ведём согласно рекомендациям [4] Расчетная схема ротора показана на рисунке 3.3.   Расчет произведем по рекомендациям [4]. Расчетную температуру примем из условия: tR= max{t; 20 °С}, где t - наибольшая температура среды в аппарате, °С. В соответствии с технологическими условиями принимаем tR=25°С. Допускаемые напряжения для обечаек ротора [σ]р= ησр* = 1·129 = 129 МПа, где η = 1 - поправочный коэффициент [4]; σр* = 129 МПа - нормативное допускаемое напряжение для стали 12Х18Н10Т при 25 °С [4] . Суммарную величину прибавки к расчётным толщинам определим по формуле. центрифуга электродвигатель ротор вал C = C1+C2+C3 где С1 - прибавка для компенсации коррозии и эрозии, мм; С2 - прибавка для компенсации минусового допуска проката, мм; С3 - технологическая прибавка, мм. Поскольку рабочая среда эрозию материала не вызывают, то CЭ=0. Прибавку к расчётным толщинам для компенсации коррозии определяем по формуле: С1 = Пτ= 0,1*15 = 1,5 мм, где П - 0,1 мм/год - скорость коррозии материала; τ = 15 лет - срок службы аппарата (принимаем). Прибавку к расчётным толщинам стенок для компенсации минусового значения предельного отклонения по толщине листа принимаем согласно [4] C2 = 0,5 мм. Технологическую прибавку принимаем C3= 0. Тогда суммарная прибавка к расчётным толщинам стенок: C = 1,5 + 0,5 +0 = 2 мм. Условный коэффициент заполнения ротора  , ,Толщину стенки цилиндрической обечайки ротора определим по формуле  где φ = 0,9 - коэффициент прочности сварного шва [4].  , ,Исполнительная толщина стенки обечайки с учетом прибавки к расчетной толщине S1 ≥  + C S = 6 + 2 = 8 мм. + C S = 6 + 2 = 8 мм.Принимаем ближайшее стандартное значение листового прокатаS1= 10 мм [4]. Толщину стенки конической обечайки ротора определим по формуле  , , Исполнительная толщина с учетом прибавки S2 ≥ 6,1 + 2 = 8,1 мм, Принимаем S2 = 10 мм [4]. Допускаемую угловую скорость цилиндрической обечайки определим по формуле:  , , , ,Допускаемая угловая скорость конической обечайки равна:  , , , ,Допускаемая угловая скорость для ротора  , ,Условие  , ,445 рад/с < 901 рад/с, выполняется. Радиальные деформации края цилиндрической обечайки от действия инерционных нагрузок собственной массы  , ,Радиальные деформации края цилиндрической обечайки от действия инерционных нагрузок массы суспензии  , , , ,Коэффициент для цилиндрической обечайки  , ,Радиальные деформации края цилиндрической обечайки от действия краевой силы  , , , ,Радиальные деформации края цилиндрической обечайки от действия краевого момента  , , , ,Угловые деформации цилиндрической обечайки от действия инерционных нагрузок собственной массы и массы суспензии  , ,Угловые деформации цилиндрической обечайки от действия краевой силы  , , , ,Угловые деформации цилиндрической обечайки от действия краевого момента  , , , ,Радиальные деформации края конической обечайки от действия инерционных нагрузок собственной массы  , ,Радиальные деформации края конической обечайки от действия инерционных нагрузок массы суспензии  , , , ,Коэффициент для конической обечайки  Распорная сила  , ,Радиальные деформации края конической обечайки от действия краевой и распорной сил  , , , ,Радиальные деформации края цилиндрической обечайки от действия краевого момента  , , , ,Угловые деформации конической обечайки от действия инерционных нагрузок собственной массы  , , , ,Угловые деформации конической обечайки от действия инерционных нагрузок массы суспензии  , , , ,Угловые деформации цилиндрической обечайки от действия краевой и распорной сил  , , , ,Угловые деформации цилиндрической обечайки от действия краевого момента  , , , ,Уравнения совместимости деформаций для узла соединения цилиндрической и конической обечаек ротора с учетом направления действия нагрузок имеет вид  , , , ,Подставляя численные значения, получим  , , , , , ,Решая систему, получим: краевая сила  краевой момент  . .Меридиональные напряжения, возникающие на краю цилиндрической обечайки от действия инерционных нагрузок массы суспензии и ротора  , ,Меридиональные напряжения, возникающие на краю цилиндрической обечайки от действия краевой силы  , ,Меридиональные напряжения, возникающие на краю цилиндрической обечайки от действия краевого момента  , ,Нормальные напряжения на внутренней поверхности края цилиндрической обечайки с учетом направления нагрузок отц = ацрс + ацр+ ацqo + ацмо = 0 + 0 + 4,5 +15,3 = 19,8 МПа . Кольцевые напряжения, возникающие на краю цилиндрической обечайки от действия инерционных нагрузок массы суспензии  , ,Кольцевые напряжения, возникающие на краю цилиндрической обечайки от действия инерционных нагрузок массы ротора Gtц Рс = Р®2R2 = 7900-4452-0,1752/106 = 47,9 МПа. Кольцевые напряжения, возникающие на краю цилиндрической обечайки от действия краевой силы  , ,Кольцевые напряжения, возникающие на краю цилиндрической обечайки от действия краевого момента  , , , ,Кольцевые напряжения на внутренней поверхности края цилиндрической обечайки с учетом направления нагрузок  , ,Эквивалентные напряжения на внутренней поверхности края цилиндрической обечайки  , ,Допускаемы напряжения в зоне краевого эффекта  , ,Условие прочности края цилиндрической обечайки  , ,146,5 Мпа < 0,9*167=150 Мпа выполняется. Аналогичным образом найдем напряжения на внутренней поверхности края конической обечайки с учетом направления действия нагрузок - нормальные  , , , , , ,-кольцевые  , , ,, ,, , ,-эквивалентные  , ,Условие прочности края цилиндрической обечайки 146 МПа < 150 МПа , выполняется. Расчет вала Расчет вала центрифуги на виброустойчивость и жесткость проведем согласно рекомендациям [5]. Момент инерции сечения вала определим по формуле  , ,где d= 0,1 м; d0=0,05 м - соответственно наружный и внутренний диаметр вала. Приведенная масса вала  , , , ,Угловая критическая скорость вала  где  = π = 3,14 - корень частного уравнения [5]; = π = 3,14 - корень частного уравнения [5];Е = 2,15*105 МПа - модуль упругости первого рода [4]; L = 1,3 - длина вала.  , ,Условие виброустойчивости  , ,445 / 886 = 0,5 < 0,7 условие выполняется. Для упрощения расчета на жесткость примем, что диаметр вала постоянный по всей длине, а масса ротора и редуктора точечная.  Расчетная схема показана на рисунке 3.4. Относительные координаты центров тяжести определим по формулам  , , , ,где  = 1,47 м - координата центра тяжести ротора; = 1,47 м - координата центра тяжести ротора;  = 0,56 м - координата центра тяжести редуктора; = 0,56 м - координата центра тяжести редуктора; L =1,3 м - расстояние между опорами  , , , ,Безразмерные динамические прогибы вала определим в зависимости от  L: L: , , , ,Определим приведенную к середине пролета массу по формуле  , , , ,Приведенную массу вала постоянного сечения определим по формуле   , ,Эксцентриситеты масс ротора и редуктора определим по формуле   = =  ), ), = =  м. м.Относительная координата опасного по жесткости сечения в месте соприкосновения ротора с конусом составляет  , ,Безразмерный динамический прогиб вала в опасном сечении [5]  , ,Приведенные эксцентриситеты масс ротора и редуктора находим по формулам  , , , ,Смещение оси вала от оси вращения за счет зазоров в точке приведения находим по формуле  , ,Где  зазор для радиального однорядного шарикого подшипника. зазор для радиального однорядного шарикого подшипника. , ,Смещение оси вала от оси вращения за счет начальной изогнутости вала (радиальное биение вала)  , ,Приведенный эксцентриситет массы вала в пролете между опорами определим по формуле  , , , ,Динамическое смещение оси вала в точке приведения находим по формуле  , ,Динамический прогиб оси вала в точке приведение находим по формуле  , ,Получим:  , ,Динамическое смещение оси вала в опасном сечении находим по формуле  , , , ,Условие жесткости  , ,где [Az1] = 0,2*10-3 м - допускаемое смещение вала, не вызывающее нарушения работы центрифуги [5]. 0,00012 < 0,0002, Выполняется. ВЫВОДЫ В курсовом проекте в соответствии с заданием представлена технологическая схема стадии выделения Сульфата кальция. Приведено описание конструкции горизонтальной осадительной шнековой центрифуги. Выполнен подбор центрифуги по заданной производительности и эффективности разделения. Для основных элементов центрифуги (ротора и вала) выполнены необходимые прочностные расчеты. СПИСОК ЛИТЕРАТУРЫ Расчет осадительных горизонтальных шнековых центрифуг: метод, рекомендации по курсу «Машины и аппараты химических производств» для студентов спец. 240801 всех форм обучения / НГТУ им. Р.Е.Алексеева; сост. В.М.Ульянов. - Н.Новгород, 2008. - 24 с. Машины и аппараты химических производств: лаборатоный практимум / А.И. Пронин [и др.]; под ред. В.М. Ульянова. – Н.Новгород: Нижегород. Гос. Техн. Ун-т, 2012. – 196 с. Лукьяненко В.М., Таранец А.В. Центрифуги: Справ. Изд. – М.: Химия. 2008. 384 с. Тимонин А.С. Основы конструирования и расчета технологического и природоохранного оборудования. Справочник. Т1., Калуга, 2012. Расчет и конструирование машин и аппаратов химических производств: Примеры и задачи: Учеб. пособие/М.Ф. Михалев и др. - Л.: Машиностроение. 2014.-301 с. Позин М.Е. и др. Технология минеральных солей (удобрений, пестицидов, промышленных солей, окислов и кислот), ч.I ,изд. 4-е, испр. Л., Изд-во «Химия», 1974. Поникаров И.И., Гайнуллин М.Г. Машины и аппараты химических производств и нефтепереработки: Учебник. - Изд. 2-е, перераб. И доп. -М.: Альфа-М, 2006. - 608 с. Павлов К.Ф. Романков П.Г. Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. - Л.: Химия, 2011. Шкоропад Д.Е., Новиков О.П. Центрифуги и сепараторы для химических производств. -М.: Химия, 2010. -256 с. Соколов В.И. Современные промышленные центрифуги. - М.: Машиностроение, 1961. -452 с. АННОТАЦИЯ Разработана осадительная центрифуга для выделения сульфата калияиз маточного раствора. В проекте дано описание технологической схемы стадии выделения сульфата калия, приведено описание конструкции центрифуги, выбраны конструкционные материалы для изготовления аппарата. Произведен технологический расчет центрифуги и прочностной расчет его основных элементов. Проект состоит из пояснительной записки и графической части. Пояснительная записка содержит40листов машинописного текста, 7рисунков, библиография12наименований. Размещено на Allbest.ru 1 2 |