Квалифицированное использование остатков нефтепереработки. Содержание введение теоретическая часть использование тяжелых нефтяных остатков теоретические основы процесса висбрекинга экспериментальная часть определение состава остатка висбрекинга по методу Маркуссона заключение литература введение

Скачать 354.4 Kb. Скачать 354.4 Kb.

|

|

СОДЕРЖАНИЕ Введение …………………………………………………………………4 1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ …………………………………………6 1.1 Использование тяжелых нефтяных остатков ……………………..6 1.2 Теоретические основы процесса висбрекинга ……………………27 2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ ………………………………..48 2.1 Определение состава остатка висбрекинга по методу Маркуссона …………………………………………………..48 ЗАКЛЮЧЕНИЕ ………………………………………………………….51 ЛИТЕРАТУРА …………………………………………………………..52 ВВЕДЕНИЕ Основные источники и составляющие мировой энергетики – углеводородное сырье (нефть, газ, уголь, продукты растительного происхождения), атомная, термоядерная, водородная, природная энергетика. Природная, например, ветровая, солнце энергетика, в промышленных мировых масштабах может привести к необратимому изменению карты распределения температур на поверхности земли, направлений и интенсивности ветров, течений и климата в целом с непредсказуемыми последствиями. Переработка углеводородов растительного происхождения в топливо может привести к серьезным социальным и экологическим последствиям в масштабах всей планеты, т.к. в промышленных масштабах не является возобновляемым источником энергии. Водородная и термоядерная энергетика далеки от завершения фазы экспериментальных работ и серьезного промышленного применения. Атомная энергетика вносит и еще долгое время будет вносить большой вклад в мировую энергетику, однако область ее применения ограничена – в основном, это выработка электрической энергии. Наиболее применима и широко используется в настоящее время энергетика, основанная на переработке нефти и использовании газа, угля. Переработка нефти дает моторные топлива, сжиженный газ, продукты нефтехимии. Природные газ и уголь используются в основном для выработки тепла и электрической энергии. В плане производства продуктов нефтехимии и моторного топлива у углеводородной энергетики нет и в ближайшем обозримом будущем не предвидится серьезных конкурентов. Общей тенденцией нефтяной отрасли является уменьшение запасов лёгкой нефти, практически весь прирост запасов происходит за счет тяжелой вязкой сернистой нефти. Потенциал качественного сырья реализован почти на 80%, сохраняя лишь перспективы небольших открытий. Преобладают запасы тяжелой нефти в РФ, Казахстане, КНР, Венесуэле, Мексике, Канаде, США и во многих других странах различных континентов. В настоящее время наиболее широко распространены каталитические процессы углубленной переработки углеводородного сырья, однако даже они не могут предложить достаточно привлекательный технико-экономический баланс для многих нефтепереработчиков при переработке самых тяжелых видов сырья (из программы 19 Мирового нефтяного конгресса, Мадрид, 29.06 – 03.07.2008 г.). Более того, с помощью известных и широко применяемых каталитических технологий невозможно в принципе решить задачу 100% глубины переработки (считается по выходу легких целевых продуктов с температурой конца кипения 350–360 °С), т.к. тяжелые нефтяные остатки будут очень быстро приводить к отравлению и коксованию активной поверхности любого катализатора. Из-за высокого содержания в сырье металлов, асфальтенов наряду с сернистыми, азотистыми соединениями и другими вредными примесями и компонентами, происходит быстрая дезактивация катализаторов, закрываются поры, поверхность катализатора покрывается смолистыми и коксовыми отложениями. Все это существенно снижает селективность и эффективность классического каталитического процесса. Необходимость постоянного изготовления и обновления катализаторов, оперативная их смена и утилизация требует дополнительных капитальных и эксплуатационных затрат и повышает себестоимость процесса переработки и получаемой продукции. Поэтому глубокая переработка нефти и нефтяных остатков, вовлечение в традиционную переработку газообразных и особенно твердых углеводородов является основной задачей ближайшего времени. Для решения вопроса глубокой переработки, рационального и экономного использования любого углеводородного сырья необходимо не просто улучшать известные углубляющие процессы (термический и каталитический крекинг), а изменить отношение к существующим технологиям нефтепереработки. Необходимо разработать новый подход или новое направление глубокой переработки углеводородного сырья, которое позволит осуществить безостаточную, практически 100% конверсию любого углеводородного сырья (жидкого, твердого, газообразного) в целевые легкие углеводороды. 1. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ 1.1 Использование тяжелых нефтяных остатков Тяжелые нефтяные остатки образуются в процессах перегонки нефти в виде мазута (фракция с температурой кипения более 350 оС) и гудрона (фракция с температурой кипения более 500оС). Кроме этого к тяжелым остаткам следует отнести смолообразные продукты, получающиеся в процессах очистки бензинов, керосинов, дизельных и масляных фракций нефти [1,2]. Выход тяжелых остатков зависит от вида перерабатываемой нефти и технологии ее переработки [3] представлен в табл. 1. Таблица 1. Выход нефтяных остатков и других продуктов в процессах прямой перегонки нефти [1]

Примечание: * - из дизельной фракции выделено 1,1 – 2,0% парафинов; ** - из масляной фракции выделено 4,4 – 5,2 % петролатума; Данные табл. 1 показывают, что выход тяжелых остатков составляет в среднем одну треть от перерабатываемой нефти. Тяжелые остатки могут быть переработаны каталитическим, термическим и гидрокрекингом в более легкие фракции с целью увеличения выхода бензина и дизельного топлива. В табл. 2 приведены результаты, характеризирующие возможности получения дополнительного количества топливных фракций. Однако, тяжелые остатки от процессов крекинга приобретают ряд нежелательных качеств. В частности, за счет процессов уплотнения углеводородов при вторичной переработке существенно ухудшаются физико-механические свойства остатков (эластичность, пластичность, хрупкость). Таблица 2. Выход тяжелых остатков и других фракций в зависимости от процесса переработки гудрона и мазута по [1, 3]

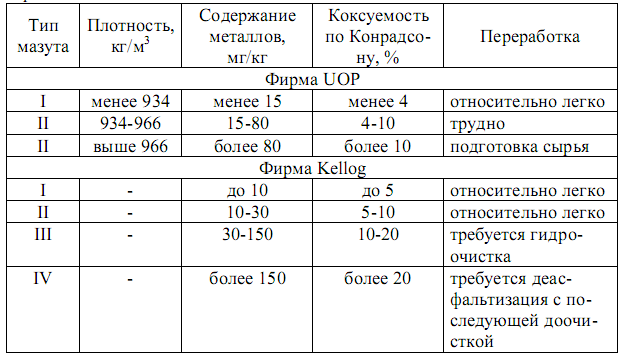

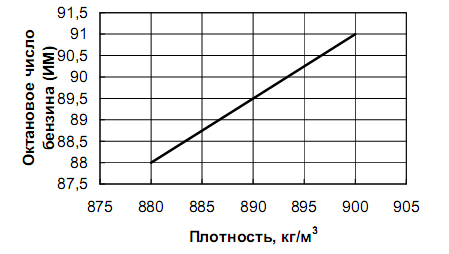

Примечание: в процессах гидрокрекинга и гидроочистки выделяется 2-3% сероводорода. Процессы первичной переработки нефти, к которым относятся прямая перегонка под атмосферным давлением (получение топливных дистиллятов и мазута) и под вакуумом (получение масляных дистиллятов, гудрона), основываются на законах физического разделения нефти на узкие фракции. Полученные при атмосферной перегонке светлые нефтепродукты при их дополнительной вторичной обработке с помощью каталитических процессов облагораживания (изомеризация, риформинг, гидроочистка) обеспечивают выработку различных моторных топлив — автомобильных бензинов, реактивных и дизельных топлив. Масляные дистилляты подвергаются различным процессам облагораживания по соответствующим поточным схемам НПЗ топливно-масляного профиля. При сжигании остатков атмосферной перегонки, выкипающих выше 350-360 оС, в виде котельных топлив, нефть перерабатывается по неглубокому варианту. Цены на остатки первичной переработки нефти на мировом рынке значительно ниже, чем на светлые нефтепродукты (автобензины, дизельные и реактивные топлива). Неглубокая переработка нефти становится экономически невыгодной для производителя и, год от года, эта тенденция будет прогрессировать, чему есть ряд причин. Во-первых, разведка, бурение скважин и добыча нефти в труднодоступных районах связаны с постоянным возрастанием материальных и трудовых затрат, а следовательно, и цен на нефть. В связи с этим, чтобы сделать переработку выгодной, надо из каждой тонны нефти получить больше ценных качественных продуктов — моторных топлив, сырья для нефтехимического синтеза (НХС), тем самым углубить переработку нефти, свести к минимуму выпуск низкосортных малоценных продуктов, каковыми являются высокосернистые остатки первичной перегонки нефти — мазуты, входящие в состав котельных топлив. Во-вторых, важно рационально использовать имеющиеся природные ресурсы, которые являются невосполнимыми. В связи с этим при имеющихся ресурсах необходима такая организация переработки нефти, при которой удовлетворение потребностей народного хозяйства происходит не за счет увеличения добычи нефти, а за счет более глубокой ее переработки. Экономические расчеты показывают, что добыча и переработка каждой новой тонны нефти по неглубокому варианту в настоящее время обходится в три раза дороже, чем если бы то же количество нефтепродуктов было получено за счет внедрения процессов углубленной переработки нефти. Инвестиции в процессы, углубляющие переработку нефти, за счет выпуска более ценных и высококачественных продуктов и сокращения выработки высокосернистых остатков первичной переработки нефти окупаются в течение 3-5 лет. В настоящее время в США, странах Западной Европы и Японии глубина переработки нефти достигает 86-95% . Глубокая переработка нефти обеспечивается переработкой тяжелых нефтяных фракций (вакуумных газойлей) и остатков первичной перегонки нефти. Применение деструктивных процессов крекинга за счет расщепления молекул исходного тяжелого сырья при температурах 450-550 оС позволяет резко повысить выработку светлых нефтепродуктов и газов разложения. Широкое внедрение процессов термического, каталитического крекинга, а также гидрокрекинга тяжелых нефтяных фракций и остатков прямой перегонки нефти, т.е. их деструктивной, вторичной переработки, дает возможность значительно углубить переработку нефти и, следовательно, увеличить производство различных ценных нефтепродуктов, в первую очередь моторных топлив, не привлекая для этого дополнительные ресурсы нефти. Термический крекинг К термическим процессам вторичной переработки нефти относятся: - термический крекинг нефтяных остатков под высоким давлением; - термический крекинг нефтяных остатков при атмосферном давлении (коксование); - пиролиз жидкого и газообразного сырья. Эти процессы характеризуются высокими температурами — от 450 до 1200° С. Направленность их различна. Так, первая из названных разновидностей процесса — термический крекинг под давлением — для относительно легких видов сырья (мазутов прямой перегонки, вакуумных газойлей) проводится под давлением от 2 до 4 МПа, температуре 450-51 ОС с целью производства газа и жидких продуктов (в частности бензиновых фракций). Этот процесс утратил свое значение благодаря развитию каталитического крекинга. В настоящее время термический крекинг сохранился для переработки тяжелых нефтяных остатков вакуумной перегонки и направлен преимущественно на получение котельного топлива за счет снижения вязкости исходного сырья. При этом также получается некоторое количество газа и бензиновых фракций. Остальные фракции сохраняются в составе остаточного продукта. Эта разновидность термического крекинга носит название "висбрекинг" и проводится в мягких условиях (температура 450-470'С, давление 2,0-2,5 МПа). Степень конверсии сырья при этом не глубокая. Термический крекинг нефтяных остатков при давлении до 0,5 МПа и температуре 450-550 С (коксование) проводится в направлении концентрирования асфальто-смолистых веществ в твердом остатке — коксе — и одновременного получения при этом бензиновых и газойлевых фракций — продуктов более богатых водородом, чем исходное сырье. Пиролиз — это наиболее жесткая форма термического крекинга, проводимого с целью получения газообразных непредельных углеводородов, в основном этилена и пропилена для нефтехимического синтеза. При этом в качестве побочных продуктов образуется некоторое количество ароматических углеводородов — бензола, толуола и более тяжелых. Пиролиз осуществляется при температуре 700-800°С и выше. Каталитический крекинг среди вторичных процессов занимает особое место. Он, перерабатывая тяжелое сырье, позволяет дополнительно получать до 15-20% в расчете на нефть высокооктанового бензина. Кроме того, образующийся в процессе легкий каталитический газойль после соответствующей обработки можно использовать в качестве компонента дизельного топлива. В настоящее время существует достаточно много разновидностей установок каталитического крекинга, отличающихся друг от друга в основном конструкцией реактора и регенератора и их взаимным расположением. Абсолютное большинство из них составляют установки с псевдоожиженным слоем катализатора (процесс FCC) и лифтреактором. Их объединяет один весьма существенный признак – сравнительно короткое время контакта (реакции) сырья с катализатором. Общая тенденция развития и совершенствования каталитического крекинга последних десятилетий заключалась, помимо всего прочего, в расширении сырьевой базы процесса за счет вовлечения в переработку тяжелых нефтяных дистиллятов и остатков. При этом оставалось неизменной главная цель – получение максимальных количеств высокооктанового бензина. Превращение тяжелого сырья потребовало значительного сокращения времени его пребывания в реакционной зоне, поскольку крупные углеводородные и гетероатомные структуры в большей степени склонны к коксообразованию, которое снижет выход бензина. В настоящее время сырьем для установок каталитического крекинга чаще всего являются фракции, а в некоторых случаях и остатки от перегонки или переработки нефти, выкипающие при температурах выше 360°С. По химическому составу они представляют собой смесь алканов с прямой (н-алканы) и разветвленной (изоалканы) углеродной цепью, циклоалканов, аренов и углеводородов гибридного строения различной молярной массы. В достаточно большом количестве в сырье присутствуют гетероатомные соединения, которые главным образом входят в состав смолистоасфальтеновых веществ. Различают широкие и узкие вакуумные фракции (дистилляты или погоны), получаемые при перегонке в вакууме: При каталитическом крекинге в качестве сырья обычно используют широкие вакуумные фракции 350-500°С, 360-570°С, причем как прямогонные, так и подвергнутые предварительной гидрообработке (термическая обработка в присутствии катализаторов и водорода, например, процессы гидроочистки или легкого гидрокрекинга). Необходимость расширения сырьевой базы процесса обусловила в последние годы применение в качестве компонентов его сырья утяжеленных нефтяных фракций с концом кипения 540-580оС и остатков, например, мазута. Компонентный состав сырья. В условиях Мозырского НПЗ сырье комплекса MSCC может состоять из одного или двух компонентов, т.е. установка работает по одному или другому варианту. Основным компонентом является гидроочищенный вакуумный газойль (ГВГО), поступающий с установки гидроконверсии. При необходимости добавляется второй компонент – мазут, получаемый при перегонке смеси белорусских нефтей в секции 100 установки ЛК-6У №1. Остаток атмосферной перегонки белорусских нефтей является предпочтительным и более качественным компонентом сырья по сравнению с мазутом западносибирских нефтей, который не может быть использован для этой цели, т.к. имеет высокое содержание коксообразующих веществ, сернистых соединений и металлов, что снижает выход бензина, увеличивает выход кокса и количество выбросов оксидов серы с дымовыми газами регенерации. В связи с использованием в процессе MSCC в качестве одного из компонентов сырья мазута, целесообразно привести классификацию фирм UOP и Kel-log применимости мазутов для каталитической переработки (табл. 3). Таблица 3 Классификация мазутов в качестве сырья каталитического крекинга  Содержание мазута белорусских нефтей в сырьевой смеси при работе по второму варианту не должно превышать 40% мас., поскольку при увеличении его количества резко снижается активность и стабильность катализатора, выход бензина и возрастает выход кокса. Для приготовления сырьевой смеси постоянного качества на установке MSCC имеется специальный блок смешения (компаундирования). Основные характеристики сырья. Одной из важных характеристик сырья является его фракционный состав, т.к. от него прямо или косвенно зависят все остальные свойства – плотность, групповой химический состав, содержание серы, коксуемость, полнота испарения сырья в реакторе. Основной компонент сырья – ГВГО выкипает в пределах 320-540°С. При его получении необходимо обеспечить в нем содержание фракций до 450°С более 45%. Если количество этих фракций составляет менее 45% при работе на смесевом сырье, следует снизить долю мазута во избежание увеличения выхода кокса и потери активности катализатора. Мазут смеси белорусских нефтей имеет начало кипения 320-350°С. Для обеспечения полного испарения его в смеси с ГВГО в реакторе и минимального коксообразования содержание в нем фракций, выкипающих до 450°С, должно быть не менее 40%. При этом доля таковых в сырьевой смеси должна составлять не менее 43%. Фракционный состав ГВГО и мазута определяется работой ректификационных колонн секции первичной перегонки нефти, установок вакуумной дистилляции мазута и гидроконверсии. С уменьшением в сырьевой смеси количества фракций, выкипающих до 450°С, повышается ее плотность, возрастает содержание полициклических углеводородов и асфальтосмолистых веществ, которые при крекинге вызывают усиленное коксообразование. Поэтому плотность при 20° не должна превышать 900 для ГВГО, 930 для мазута и 915 кг/м3 для сырьевой смеси. В то же время установлено, что с увеличением плотности сырья до 900 кг/м3, в том числе и при вовлечении в него остаточных компонентов, прямо пропорционально возрастает октановое число бензина каталитического крекинга (рис.1).  Рис. 1. – Влияние плотности сырья (при конверсии 73 %) на октановое число бензина (ИМ) кат. крекинга Это, по мнению специалистов, связано с тем, что при крекинге полициклических ароматических и гибридных углеводородов, смол и асфальтенов, во-первых, образуется большое количество моноциклических ароматических углеводородов и, во-вторых, за счет блокирования наиболее активных кислотных центров полиароматическими углеводородами снижается скорость перераспределения водорода и повышается выход непредельных соединений. В результате в бензиновой фракции накапливаются ароматические и олефиновые углеводороды, обладающие достаточно высокими октановыми числами. Кроме того, возможна дополнительная ароматизация бензина за счет реакций дегидрирования под влиянием отлагающегося никеля, концентрация которого в сырье при увеличении его плотности и конца кипения возрастает. Однако при уменьшении в сырье количества относительно легких фракций и повышении вследствие этого его плотности несколько увеличивается выход кокса, снижается выход бензина, падает активность катализатора и увеличивается количество вводимого в систему свежего катализатора. Это связано с тем, что в сырье растет содержание полициклических и асфальтосмолистых веществ, крекинг которых сопровождается повышенным коксообразованием. Кроме того, при утяжелении сырья возможно его неполное испарение, что приводит к слипанию частиц катализатора и потере его активности. В условиях каталитического крекинга (температура 450 – 5500С, давление 0,1 – 0,3 МПа, катализатор) протекает большое количество реакций, среди которых определяющее влияние на результаты процесса оказывают реакции разрыва углерод-углеродной связи, перераспределения водорода, ароматизации, изомеризации, разрыва и перегруппировки углеводородных колец, конденсации, полимеризации и коксообразования. Наиболее распространенной теорией механизма каталитического крекинга является карбоний-ионная, предложенная Уитмором (карбоний-ион - положительно заряженный углеводородный ион). Все катализаторы каталитического крекинга характеризуются наличием кислотных центров, которые проявляются при высоких температурах и определяют активность катализаторов. Карбоний-ионный механизм каталитического крекинга исходит из кислотного характера алюмосиликатного катализатора, имеющего условную формулу nАl2О3·mSiО2·хН2О. На поверхности катализатора имеются каталитические центры двух видов: протонные, где каталитическая функция принадлежит протонам (кислоты Бренстеда), и апротонные (кислоты Льюиса), где координационно ненасыщенный атом алюминия служит акцептором электронов. В результате контакта углеводородного сырья с катализатором и взаимодействия его с протонами образуются карбоний-ионы. Наиболее легко образуются карбоний-ионы, когда с катализатором взаимодействуют олефины, - протон катализатора присоединяется к молекуле олефина: + R – СН = СН2 + Н+ → R – СН – СН3 Однако олефины обычно являются вторичным продуктом реакции, так как в прямогонном сырье они обычно отсутствуют. Первые порции олефинов могут появиться при термическом распаде парафиновых углеводородов, а также из алкилнафтеновых и алкилароматических углеводородов. Возможен и непосредственный отрыв иона водорода от молекулы парафина: + СН3 – СН2 – СН2 – СН2 – СН3 + R+ → RН + СН3 – СН2 – СН – СН2 – СН3 Характерными являются реакции изомеризации ионов карбония с образованием структур вторичного, а затем третичного вида: + + + R – СН2 – СН2 – СН2 → R – СН2 – СН – СН3 → R – СН – СН3 | СН3 Карбоний-ионы могут разлагаться, причем разрыв происходит по более слабой β-связи по отношению к положительно заряженному атому углерода: β + + R – СН2 – СН2 – СН – СН3 → R – СН2 + СН2 = СН – СН3 | | СН3 СН3 Склонность карбоний-иона к изомеризации при последующем разрыве по β-связи приводит к образованию легких изопарафинов и олефинов, свойственных газу и легким бензиновым фракциям промышленного каталитического крекинга. Скорость каталитического крекинга циклоалканов близка к скорости крекинга алканов с равным числом атомов углерода. Основными реакциями являются: раскрытие кольца с образованием алкенов и диенов; дегидрирование, ведущее к образованию аренов; изомеризация боковых цепей. После различных реакций дегидрирования и диспропорционирования водорода продукты, образующиеся при каталитическом крекинге нафтенового сырья, имеют химически более стабильный состав вследствие насыщения непредельных и содержат больше ароматических углеводородов, чем соответствующие продукты крекинга парафинистого сырья. Присутствие нафтеновых углеводородов наиболее предпочтительно в сырье каталитического крекинга. При каталитическом крекинге ароматических углеводородов происходит деалкилирование с образованием соответствующего ароматического углеводорода и олефина. Олефины подвергаются вторичным превращениям. Алкилнафталины распадаются по аналогии с алкилбензолами. Нафтенароматические углеводороды распадаются легко и образуют смесь бензола и его гомологов. Дифенил в условиях каталитического крекинга инертен, его алкилпроизводные – высокореакционноспособны. Конденсированная ароматика подвергается в основном реакциям перераспределения водорода, в результате чего образуются продукты, ведущие к образованию кокса и водорода. Поэтому присутствие полициклической ароматики сильно тормозит крекинг. Теплота каталитического крекинга расценивается как итоговый тепловой эффект совокупности реакций разложения и уплотнения. Цеолитсодержащему катализатору больше присущи реакции полимеризации, протекающие с выделением тепла. Для процесса каталитического крекинга теплота может быть рассчитана по эмпирическому уравнению, исходя из теплоты образования сырья и продуктов крекинга: q = 54,83у2 + 25,41у где q – тепловой эффект процесса (кДж/кг); у – глубина превращения сырья. При глубине превращения сырья 80-90% теплота каталитического крекинга на цеолитсодержащих катализаторах составляет 230 – 293 кДж на 1 кг сырья. Тепловые эффекты указанных реакций различаются по величине и знаку. В большинстве случаев реакции экзотермичны, но некоторые (перераспределение водорода, полимеризация, циклизация, конденсация и т.д.)протекают с экзотермическим эффектом. Интенсивность протекания тех или других реакций определяет результирующий эндотермический тепловой эффект крекинга, который может изменяться от 100 до 400 кДж/кг сырья. Тепловой эффект зависит от состава сырья, глубины его переработки, катализатора и условий процесса. Осуществление всех этих реакций термодинамически возможно при температурах крекинга 430 – 5300С. Теоретически минимальное количество тепла, необходимое для протекания реакций крекинга, можно получить сжиганием 1 % сырья его количество соответствует разности теплосодержания сырья и продуктов при условии, что выход продуктов составляет 100 %. На практике энергозатраты составляют около 10 % потенциальной энергии, содержащейся в крекинг-бензине, что в 10 раз больше теоретического значения. По разработанной Д. И. Орочко и Г. Н. Чернаковой методике расчета тепловых эффектов каталитического расщепления углеводородов рекомендуется определять суммарный тепловой эффект по разности теплот образования из элементов сырья и продуктов реакции:  где а и b – коэффициенты, характеризующие процесс; Х – глубина превращения сырья, % масс. Несмотря на сложность реакций каталитического крекинга, кинетика превращения индивидуальных углеводородов во многих случаях описывается уравнением первого порядка типа:  где kэф – эффективная константа скорости реакции, моль/(с·г); v0 – скорость подачи жидкого сырья, моль/(с·г); n – число молей продуктов, образующихся на 1 моль сырья; Х - конверсия сырья, мольные доли. Кинетика крекинга нефтяных фракций на цеолитсодержащих катализаторах зачастую описывается уравнением вида:  Более точное описание кинетики каталитического крекинга нефтяных фракций достигается при использовании уравнений, учитывающих дезактивацию катализатора в ходе реакции. Скорость крекинга и выход продуктов существенно меняются в зависимости от качества сырья, свойств катализатора и полноты его регенерации, технологического режима, конструктивных особенностей реакционных аппаратов. Процесс гидрокрекинга нефтяных фракций На современных нефтеперерабатывающих заводах мира гидрокрекинг является главнейшей составляющей глубокой переработки нефти. Гидрокрекинг — процесс переработки различных нефтяных дистиллятов (реже остатков) под давлением водорода при умеренных температурах на бифункциональных катализаторах, обладающих гидрирующими и кислотными свойствами. Гидрирующие свойства катализатора позволяют получать без образования кокса продукты, во многом сходные с продуктами каталитического крекинга, но значительно менее ароматизированные, очищенные от серы и азота и не содержащие непредельных соединений. Под воздействием давления водорода, температуры и катализатора в процессе гидрокрекинга протекают реакции гидрогенолиза гетероорганических соединений азота, серы и кислорода, гидрирования полиароматических структур, раскрытия нафтеновых колец, деалкилирования циклических структур, расщепления парафинов и алкильных цепей, изомеризации образующихся осколков, насыщения водородом разорванных связей. Превращения носят последовательно-параллельный характер и обуславливаются природой соединений, молекулярной массой, энергией разрываемых связей, каталитической активностью катализатора и условиями процесса. Процесс осуществляется в двух модификациях: - легкий гидрокрекинг под давлением водорода от 5 до 10 МПа, степень превращения 50-60%; - глубокий гидрокрекинг под высоким давлением водорода от 10 до 20 МПа, степень конверсии 90% . Эта модификация процесса в последние десятилетия ХХ-го столетия получила широкое развитие. При конверсии сырья 90% и более обеспечивается высокий выход продуктов: бензиновой, керосиновой и дизельной фракций, практически свободных от серы и азота. Достоинства гидрокрекинга: - большая гибкость, позволяющая вести процесс с разной степенью конверсии и направленностью с учетом сезонных колебаний спроса на бензин, реактивные и дизельные топлива; - возможность использования широкого ассортимента сырья, порою трудно крекируемого в процессе каталитического крекинга; - высокий выход целевого продукта; - небольшое количество серо- и азотсодержащих соединений в продуктах процесса; - высокая экологическая чистота процесса. К началу 1999 г. в мировой нефтеперерабатывающей промышленности на установках гидрокрекинга перерабатывалось 201 млн.т сырья, львиная доля этого объема (более 88,5%) приходилось на США. Страны Азиатско-Тихоокеанского региона перерабатывали 36,7 млн.т/год, Западной Европы —33,9 млн.т/год, Ближнего и Среднего Востока — 28,2 млн.т и только на Восточную Европу и страны СНГ приходилось 7,8 млн.т. Причем в России и в странах СНГ этот процесс практически не внедрен. Основными зарубежными фирмами-разработчиками этого процесса в настоящее время являются "Юнокал", UOP, Shevron. В Советском Союзе много разработок по гидрокрекингу как низкого, так и высокого давления принадлежат ВНИИНП. В качестве сырья гидрокрекинга используются вакуумные дистилляты широкого фракционного состава, а также остатки сернистых нефтей. Могут использоваться дистилляты и остатки вторичного происхождения (висбрекинга, коксования, термического и каталитического крекингов), однако в сырье ограничивается содержание металлов (никеля и ванадия) — менее 1 ррт, азота — не более 0,12% мае. Коксуемость этого сырья не должна превышать 0,03% мае. Рассмотрим сущность процесса гидрокрекинга. Процесс гидрокрекинга под высоким давлением, или глубокий гидрокрекинг, осуществляется на бифункциональных катализаторах, содержащих в качестве гидрирующих компонентов металлы VI и VII групп таблицы Менделеева, чаще всего в виде оксидов и сульфидов молибдена, никеля, кобальта, ванадия. Крекирующая и расщепляющая функция катализатора обуславливается кислотными центрами носителя, в качестве которого используются окись алюминия или алюмосиликаты. Аморфные алюмосиликаты используются для производства средних дистиллятов, цеолитсодержащие — при получении максимума бензиновых фракций. Процесс идет в среде высокоочищенного водорода при давлении до 20 МПа. В этом процессе происходит одновременное расщепление молекул углеводородной части сырья и их гидрирование. Отличительной чертой процесса является получение продуктов значительно меньшей молекулярной массы, чем исходное сырье. В этом отношении процесс гидрокрекинга имеет некоторое сходство с каталитическим крекингом Процессы замедленного коксования и коксования в слое теплоносителя Коксование - квалифицированная переработка тяжёлых нефтяных остатков, как первичной, так и вторичной переработки, с получением нефтяного кокса, применяемого для производства электродов, используемых в металлургической промышленности, а также дополнительного количества светлых нефтепродуктов. В отличие от ранее описанных процессов, коксование является термическим процессом, не использующим катализатор. Коксование – это разложение при высокой температуре без доступа воздуха твердых и жидких горючих ископаемых с образованием летучих веществ и твердого остатка - кокса. Последний находит широкое применение в различных отраслях народного хозяйства. Сырьем для коксования - в основном, является каменный уголь, в значительно меньших масштабах перерабатывают другие горючие ископаемые, а также высококипящие остаточные продукты дистилляции нефти, каменноугольный пек и т.д. Процессы замедленного коксования Среди термических процессов наиболее широкое распространение в нашей стране и за рубежом получил процесс замедленного коксования, который позволяет перерабатывать самые различные виды тяжелых нефтяных остатков (ТНО) с выработкой продуктов, находящих достаточно квалифицированное применение в различных отраслях народного хозяйства. Замедленное коксование – это непрерывный процесс, осуществляемый при температуре около 500°С и давлении, близком к атмосферному. Сырьё поступает в змеевики технологических печей, в которых идёт процесс термического разложения, после чего поступает в камеры, в которых происходит образование кокса. На установках сооружается 4 коксовые камеры, работающие попеременно. Камера в течении суток работает в режиме реакции, заполняясь коксом, после чего в течение суток осуществляются технологические операции по выгрузке кокса и подготовке к следующему циклу. Кокс из камеры удаляется при помощи гидрорезака, представляющего собой бур с расположенными на конце соплами, через которые под давлением 150 атм. подаётся вода, которая раздробляет кокс. Раздробленный кокс сортируется на фракции, в зависимости от размера частиц. Сверху коксовых камер уходят пары продуктов и поступают на ректификацию. Светлые фракции, полученные при коксовании, характеризуются низким качеством из-за большого содержания олефинов и поэтому желательно их дальнейшее облагораживание. Выход кокса составляет порядка 25% при коксовании гудрона, выход светлых фракций - около 35%. Достоинства замедленного коксования - высокий выход малозольного кокса. Из одного и того же количества сырья, этим методом можно получить в 1,5-1,6 раза больше кокса, чем при непрерывном коксовании. Поэтому замедленное коксование применяют, как правило, для производства нефтяного кокса. Установка замедленного коксования предназначена для получения крупнокускового нефтяного кокса, который используется в производствах цветных металлов, кремния, абразивных материалов, в электротехнической промышленности. В качестве сырья на установках используют тяжёлые нефтяные остатки, такие как гудрон, мазут, крекинг-остатки, тяжёлая смола пиролиза. В качестве побочных продуктов на установке замедленного коксования получают углеводородный газ, бензиновую фракцию и газойлевые дистилляты. Полученные газойлевые фракции и бензин коксования перед дальнейшим использованием необходимо подвергнуть гидрооблагораживанию из-за повышенного (по сравнению с прямогонными дистиллятами) содержания непредельных и гетероорганических соединений. Процесс основан на термолизе тяжелых нефтяных остатков в течение достаточно длительного времени при повышенных температурах (до 500° С), в результате которого образуются легкие фракции крекинга и продукт уплотнения – кокс. Режим работы коксовой камеры составляет 48 часов: 24 часа коксовая камера заполняется коксом, и в течение 20-22 часов осуществляется выгрузка кокса из коксовых камер при помощи струи воды под высоким давлением (до 14 МПа). Технологические схемы установок замедленного коксования включают в себя следующие основные блоки: Нагревательный (сюда относится конвекционная секция печи установки, нижняя секция ректификационной колонны, где происходит нагрев продуктами коксования, радиантная секция печи); Реакционный (представляет собой две/четыре полые камеры, работающие попеременно, где непосредственно происходит процесс замедленного коксования тяжёлых нефтяных остатков); Фракционирующий (разделение полученных лёгких фракций коксования: газ, бензин, газойль); Блок механической обработки кокса, его выгрузки, сортировки и транспортировки. Коксование в слое теплоносителя Процессы коксования в слое теплоносителя имеют существенное преимущество перед процессом замедленного коксования: Сырье, предварительно нагретое в теплообменнике, контактирует в реакторе с нагретым и находящимся во взвешенном состоянии инертным теплоносителем (обычно порошкообразный кокс с размером частиц до 0,3 мм, реже более крупные гранулы) и коксуется на его поверхности в течение 6-12 мин. Образовавшийся кокс и теплоноситель выводят из зоны реакции и подают в регенератор (коксонагреватель). В последнем слой теплоносителя поддерживается во взвешенном состоянии с помощью воздуха, в токе которого выжигается до 40% кокса, а большая его часть направляется потребителю. Благодаря теплоте, выделившейся при выжигании части кокса, теплоноситель нагревается и возвращается в реактор. Для перемещения теплоносителя используется пневмотранспорт частиц кокса, захватываемых потоком пара или газа. Дистиллятные фракции и газы выводят из реактора и разделяют так же, как при замедленном коксовании. Типичные параметры процесса: температура в теплообменнике, реакторе и регенераторе 300-320, 510-540 и 600-620 °С соответственно, давление в реакторе и регенераторе 0,14-0,16 и 0,12-0,16 МПа соответственно, соотношение по массе сырье теплоноситель = (6,5-8,0). Коксование в кипящем слое используют для увеличения производства светлых нефтепродуктов. Кроме того, сочетание непрерывного коксования с газификацией образующегося кокса, может быть применено для получения дизельных и котельных топлив. Производство нефтяных битумов. Различают три основных способа производства нефтяных битумов: концентрирование нефтяных остатков перегонкой их в вакууме в присутствии водяного пара или инертного газа (остаточные битумы); окисление кислородом воздуха тяжелых нефтяных остатков — гудронов, полугудронов, высокомолекулярных экстрактов и крекинг-остатков (окисленные битумы); компаундирование (смешение) различных нефтяных остатков с высококипящими дистиллятами и окисленными или остаточными битумами (компаундированные битумы). Остаточные битумы вырабатывают из сырья с высокой концентрацией смолисто-асфальтеновых веществ. Они представляют собой продукт, отбираемый снизу вакуумной колонны, служащей для фракционирования мазута. Температура сырья на входе в вакуумную колонну поддерживается. не выше 425 °С. При более высокой температуре помимо легких продуктов крекинга образуются карбены и карбоиды и качество битума ухудшается. Остаточное давление в нижней зоне колонны равно 6,5—13,3 кПа; глубину вакуума и максимальную температуру перегонки при производстве битумов выбирают в зависимости от качества сырья и требований, предъявляемых к продукту. Температура размягчения по кольцу и шару остаточных битумов сравнительно низка (25— 45 °С). При окислении гудронов или остаточных битумов кислородом воздуха лучшие сорта битумов получают из остатков высокосмолистых малопарафинистых нефтей, содержащих многокольчатые нафтено-ароматические углеводороды. При окислении остатков парафинистых ароматизированных смолистых нефтей образуется повышенное количество асфальтенов и карбенов, вследствие чего битум становится более хрупким. Присутствие серы и ее соединений в сырье улучшает качество окисленных битумов. Нефти, из остатков которых производят битум, должны быть хорошо обессолены. Окисленные битумы можно получать из нефтей, содержащих 5 масс.% и более асфальто-смолистых веществ. Желательно, чтобы в нефти содержалось их более 25 масс.%, В большинстве нефтей мира содержание асфальто-смолистых веществ превышает 50 масс.% и достигает 70 масс.%. Наилучшим сырьем для получения окисленных битумов являются остатки высо-космолистых малопарафинистых нефтей месторождений Галф-Коуст (США); мексиканской тяжелой из районов Пануко, Топила и Эбоапо; венесуэльской — месторождения ла Поза; колумбийской — месторождения Боррауса-Бермежа и из нефтей Тринидада. В настоящее время битумы получают почти из всех нефтей. Роль мексиканских, венесуэльских и колумбийских асфальтовых нефтей, ранее являвшихся важнейшим сырьем для получения битумов, постепенно уменьшается. Имеется попытка классифицировать нефти по выходу и качеству получаемых из них битумов. Как известно, по содержанию асфальто-смолистых веществ нефти могут быть: высокосмолистыми (содержание суммы ас-фальтенов и силикагелевых смол более 20 масс.%); смолистыми (содержание суммы асфальтеноп и силикагелевых смол 8—20 масс.%); малосмолистыми (то же 6— 8 масс.%). По содержанию твердых парафинов нефти делятся на высокопарафиновые (содержание твердых парафинов более 6 масс.%); парафиновые (то же 2— 6 масс.%); малопарафиновые (то же менее 2 масс.%). БашИИИ НП предложено классифицировать нефти по их пригодности для производства битумов. По этой классификации нефти можно разделить на следующие три группы. Группа I — наилучшие нефти: 1) высокосмолистые малопарафиновые; 2) высокосмолистые парафиновые; 3) смолистые малопарафиновые. Состав этих нефтей соответствует уравнению: А + С — 2,5П > 8 где А — содержание асфальтенов; С — содержание смол; П — содержание парафинов. Гудроны из различного сырья должны иметь разные температуру размягчения и вязкость в зависимости от того, для производства какой марки битума они предназначены. Так, для получения битума БНД-40/60 из ярегской нефти температура размягчения гудрона должна быть не выше 32 °С, БНД-60/90 — не выше 30 °С и БНД-90/130 — не выше 22 СС. Условная вязкость при 100°С гудрона из остатков тэбукской нефти для получения этих трех марок должна соответственно составлять 40—60, 30—40 и 30—35 °С. Температура размягчения гудрона для получения битумов всех трех марок должна составлять: из арланской нефти 28—30 °С, из чекмагушской 30—32 °С, из ромашкмнской 35—36 °С и из туймазинской 35—37 °С. Исследования взаимосвязи между исходной температурой размягчения гудрона, расходом воздуха и продолжительностью окисления показали, что с увеличением температуры размягчения гудрона из нефти одной и той же природы удельный расход воздуха и продолжительность процесса окисления снижаются. Для гудронов из высокопарафиновых нефтей эти показатели выше, чем для гудронов из малопарафиновых высокосмолистых нефтей. Гудроны из западносибирских нефтей обладают небольшими значениями вязкости (20—42 сек при 80°С), плотности (0,95—1,0 г/сл3) и коксуемости (II—13%). В них содержится большое количество высокоиндексных соединений. По сравнению с гудроном из туймазинской нефти индекс вязкости соответствующих групп соединений выше, а содержание асфальтенов в 1,5—2 раза ниже. В связи с этим для повышения содержания асфальтенов к гудрону обычно добавляют асфальты деасфальтизации остатков этих же западносибирских нефтей н смесь окисляют до получения вязких битумов. Обычно смесь состоит из 20—50% гудрона и 80—50% асфальта деасфальтизации первой ступени. Окисление остатков западносибирских нефтей ведут в более жестких условиях, чем татарских и башкирских (температура процесса 270 °С против 240—250 °С, удельный расход воздуха 100—150 нм3/т против 40—70 нм3/т при получении дорожного битума марки БНД-60/90). Дорожные битумы из остатков западносибирских нефтей по сравнению с битумами из татарских и башкирских нефтей имеют на 5—10 °С ниже температуру хрупкости и на столько же шире интервал пластичности, выше растяжимость при 25 °С, лучшие адгезионные свойства. Содержание в них большего количества бензольных смол (до 32%) и ароматических углеводородов увеличивает степень дисперсности битумов, которая составляет 2,03 против 1,42 для аналогичных битумов из ромашкинской нефти. В смолах наряду с высокомолекулярными соединениями содержится основная часть поверхностно-активных компонентов. По коллоидной структуре н групповому химическому составу дорожные битумы из западносибирских нефтей можно отнести к третьему типу (по классификации А. С. Колбановской). Битумы одинаковой температуры размягчения, полученные окислением гудрона, обладают большей пенетрацией при 25 °С, меньшими температурой хрупкости, растяжимостью при 25 ºС и когезией по сравнению с битумами, полученными окислением асфальта деасфальтизации из той же нефти. Это объясняется меньшим содержанием насыщенных соединений и твердых парафинов в битумах из асфальтов деасфальтизации, в результате чего они обладают большей степенью дисперсности. К. Мираяма, Т. Фукушпма, И. Фукуда и А. Шимада, изучай окисление сырья при полном возврате в реакционную зону дистиллята, установили, что при этом на свойства битума влияет главным образом состав сырья. Существовало мнение, что парафины и церезины, входящие в состав тяжелых остатков перегонки парафиновой нефти, почти не окисляясь, затрудняют производство окисленных битумов требуемых свойств тем сильнее, чем выше их концентрация, и при содержании парафинов более 3% битумы хрупки и ломки. Парафино-нафтеновые соединения инертны при окислении, однако в присутствии моноциклических ароматических соединений они окисляются лучше. Вышеизложенное позволило утверждать, что высокопарафиновые и малосмолистые нефти непригодны для битумного производства. Твердые парафины как кристаллические вещества не обладают пластическими и клеющими свойствами и, покрывая тонкой пленкой битум, ухудшают его способность к растяжимости и снижают температурный интервал пластичности, прочность и адгезию к поверхности минеральных материалов. Ранее исследования влияния парафина на структурно-реологические свойства битумов проводились без учета их дисперсной структуры. Однако исследования влияния твердых парафинов и парафино-нафтеновых соединений сырья на свойства окисленных дорожных битумов показали, что эти свойства зависят не только от содержания этих компонентов, но и от структуры их молекул и что их присутствие в определенных количествах даже полезно н необходимо. Церезины высококипящих фракций нефтей являются сложными смесями парафиновых, парафино-нафтеновых, ароматических и нафтено-ароматических соединений. Все циклические углеводороды содержат боковые цепи нормального и изостроения с большим числом атомов углерода. Твердые углеводороды в гудроне из смеси татарских нефтей распределяются между парафино-нафтеновыми, моно- и бициклическими ароматическими соединениями. Содержание твердых углеводородов в сырье, уменьшается по мере обогащения молекул бензольными кольцами. Эти компоненты обладают низкой температурой хрупкости, причем она повышается при переходе от твердых парафино-нафтеновых соединений с разветвленными боковыми цепями к твердым бициклическим ароматическим соединениям. Твердые углеводороды, высокомолекулярные парафиновые фракции, парафино-нафтеновые и моноциклические ароматические соединения тормозят процесс превращения сырья в битум, увеличивают продолжительность окисления. Причем, чем больше твердых углеводородов, тем больше торможение. Содержание до 5% твердых углеводородов в сырье практически не изменяет свойств окисленного дорожного битума, в частности пенетрацию и растяжимость. Однако температура хрупкости таких битумов на 2—3°С ниже по сравнению с битумами без твердых углеводородов. Действие парафиновых соединений зависит от дисперсной структуры битума (по А. С. Колбановской). Наиболее отчетливо оно проявляется на битумах второго типа: при содержании парафина более 3% изменяется их дисперсная структура — возникает кристаллизационный каркас из парафинов, сообщающий системе жесткость, и, как следствие, повышается температура хрупкости и уменьшается интервал пластичности. У битумов с высоким содержанием асфальтенов — первого и третьего типов наблюдается некоторое расширение интервала пластичности. Парафино-нафтеновая фракция в сырье является разжижителем и пластификатором битума, улучшающим его свойства. Битум, полученный окислением гудрона смеси татарских нефтей, без парафино-нафтеновой фракции имеет неудовлетворительные показатели пластичности и температуры хрупкости и высокие прочностные свойства: когезия его равна 3,5 кг/см2 против 1,5 кг/см2. Моноциклические ароматические соединения ведут себя аналогично парафино-нафтеновым: улучшают пластичность и температуру хрупкости окисленных битумов. Одинаковое поведение парафино-нафтеновых и моноциклических ароматических соединений, выражающееся в торможении процесса окисления, объясняется сходством структуры их молекул. Кольцевой и спектральный анализы показали, что в молекулах парафино-нафтенов окисленных битумов из смеси татарских нефтей содержится два нафтеновых кольца с длинными боковыми цепями; в молекулах же моноциклических ароматических соединений одно нафтеновое кольцо заменено бензольным. В связи с этим нельзя согласиться с выводами о том, что нафтено-ароматичес-кое сырье обогащается асфальтенами быстрее ароматического. Лучшим сырьем для получения окисленных битумов являются остатки высокосмолистых нефтей ароматического основания. При этом сера, входящая в состав тяжелых остатков перегонки смолистых сернистых нефтей, способствует получению высококачественных битумов. Из всего вышеизложенного можно сделать следующие выводы. На свойства окисленных битумов оказывает влияние природа сырья. Соответствующим подбором сырья можно получать окисленные битумы различных свойств. С понижением содержания масел в исходном гудроне повышаются растяжимость, температура хрупкости и температура вспышки битумов, понижаются их теплостойкость н интервал пластичности, снижаются расход воздуха и продолжительность окисления. 3. Битумы из асфальта деасфальтизации содержат меньше парафино-нафте-новых соединений и больше смол и асфальтенов, что обусловливает их меньшие пенетрацию, интервал пластичности и большие растяжимость, температуру хрупкости и когезию по сравнению с битумами той же температуры размягчения, полученными окислением гудрона из той же нефти. 4. Действие парафиновых соединений зависит от дисперсной структуры битума, и содержание их до 3 вес.% в сырье допустимо. Повышение содержания парафиновых соединений в сырье понижает растяжимость битумов, повышает расход воздуха и продолжительность окисления. 5. Парафино-нафтеновые соединения в сырье являются разжижителем и пластификатором, улучшающим свойства битума, их присутствие до 10—12% желательно. 6. Присутствие серы и сернистых соединений в сырье способствует улучшению свойств окисленных битумов. | ||||||||||||||||||||||||||||||||||