ремон заднего моста МТЗ-80. Содержание Введение Задний мост Техническое обслуживание заднего моста

Скачать 1.58 Mb. Скачать 1.58 Mb.

|

|

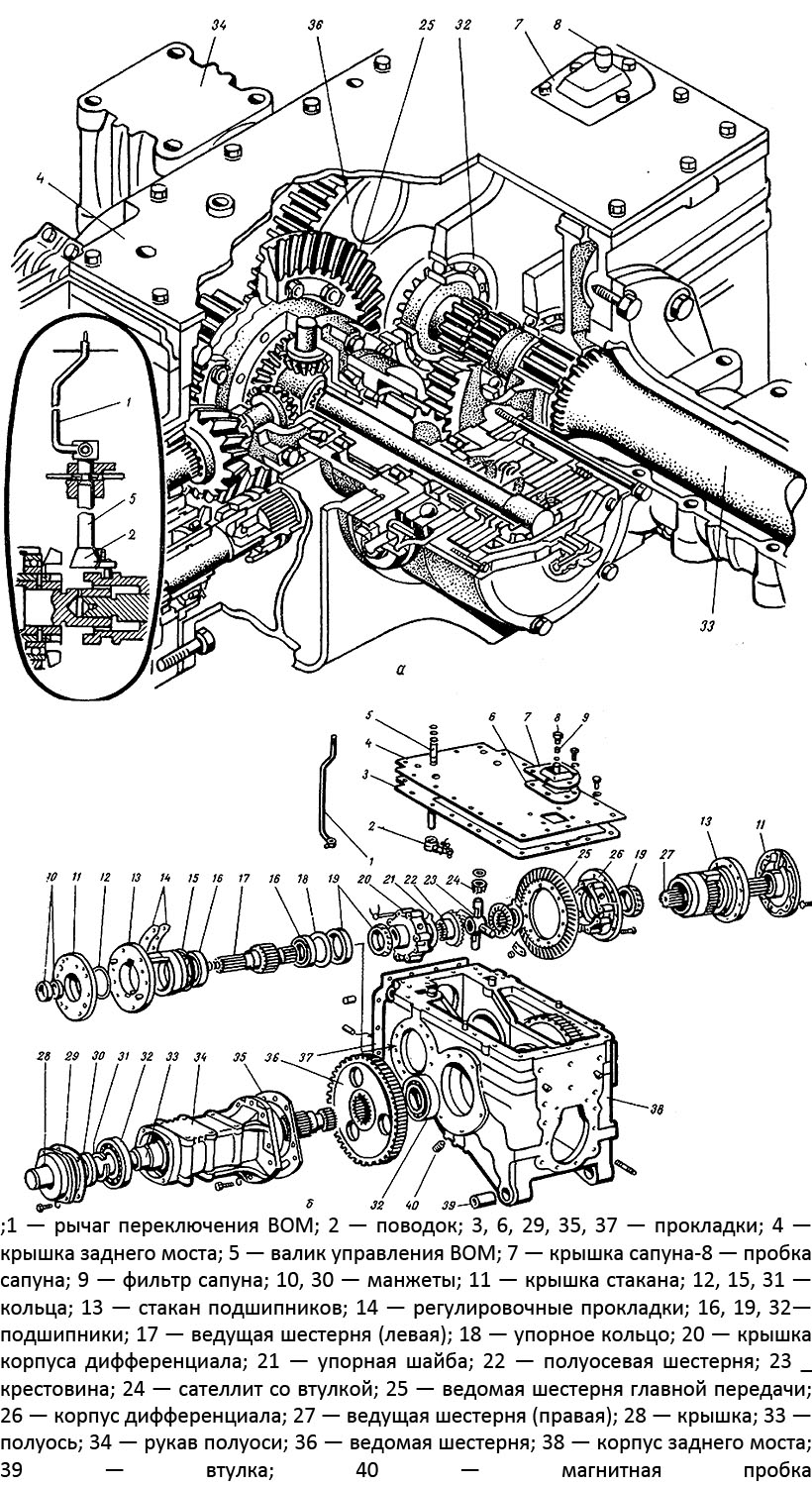

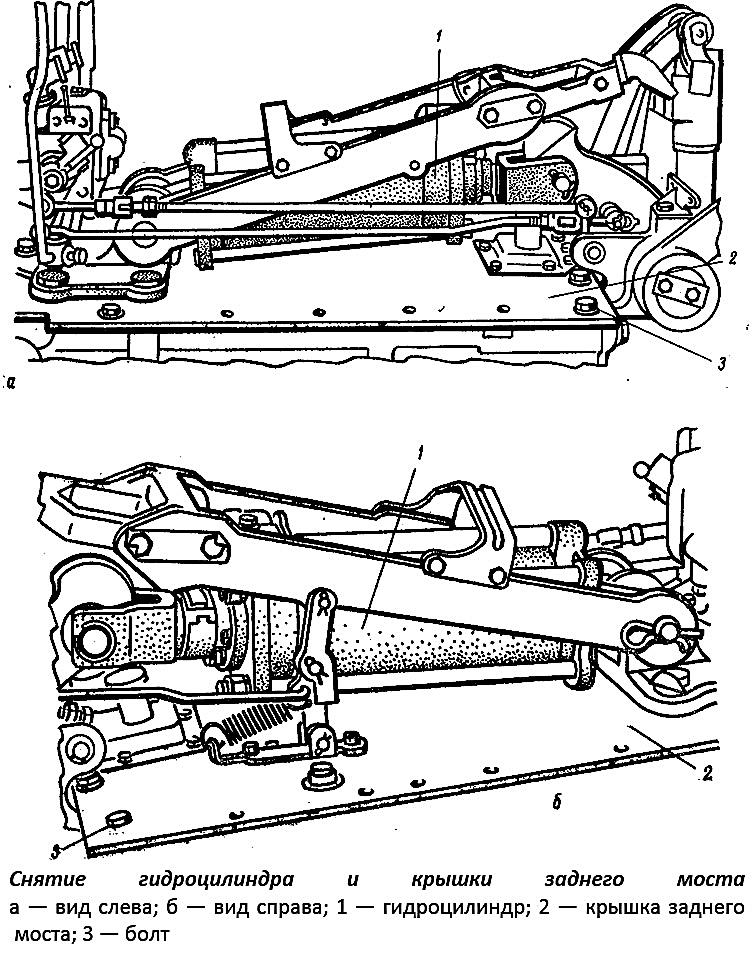

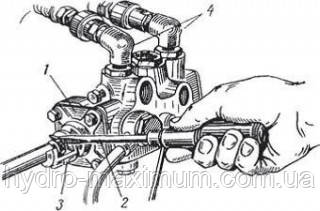

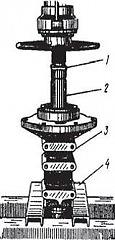

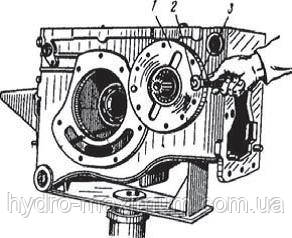

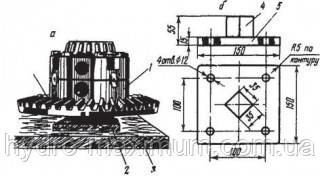

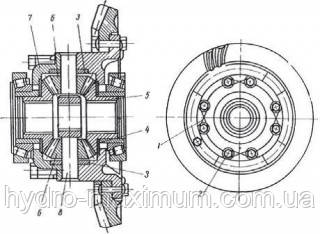

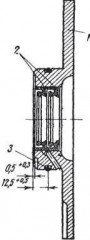

4.ЗАДНИЙ МОСТ ТРАКТОРА МТЗ-80: СХЕМА И РЕМОНТ Конструкция моделей тракторов Беларус МТЗ-80, довольно схожи, механизмы и агрегаты имеют практически одинаковые характеристики. Не обошлось это и конституции заднего моста тракторов, и именно этот механизм мы рассмотрим в текущем материале. Мы детально изучим его схему и принцип работы, рассмотрим базовые моменты регулировки и ремонта. 4.1.ЗАДНИЙ МОСТ МТЗ-80 Данный механизм – агрегат трактора, который соединяет между собою задние его колеса. Он состоит из главной передачи, дифференциала и конечной передачи. Также служит надежной порой, посредством подвески крепление происходит к раме трактора или его несущего кузова. 4.2.СХЕМА И ПРИНЦИП РАБОТЫ ЗАДНЕГО МОСТА Для полной картины необходимо полностью представлять конструкцию заднего моста, для этого приведем его наглядную схему. Все главные составляющие размещают в корпус (15), к лобовой стенке крепиться КПП МТЗ-80, а задней – редуктор вала отбора мощности МТЗ-80, и кронштейны навески. К корпусу по бокам крепят кожух (12) и тормоза (3). Главная передача состоит из зубчатых колес конического типа со спиральными зубьями. Ведущая шестерня передачи (7) ставится в шлицевой конец вала КПП (6), а ведомая крепится болтами к фланцевому соединения корпуса (5). Вращение корпуса происходит на двух конических подшипниках роликового типа. Также в нем на крестовинах крепятся сателлиты (4) и конические зубчатые колеса (9). Ведомые (11) ставятся на шлицах концов полуоси (13), а механизм блокирующий дифференциал (2) (выполненный в виде фрикционной муфты) ставится на вал левой главной конечной шестерни. Гидравлический привод МТЗ выполнен от ГУР трактора. Во время работы диск под воздействием давлений жидкостей сжимается в вал (1), который скреплен с нажимным диском муфты и замыкает левую полуосевую шестерню. 4.3.ОСНОВНЫЕ ПРОБЛЕМЫ РЕМОНТ ЗАДНЕГО МОСТА Главная проблема которая возникаем в момент эксплуатации – повышенный шум внутри корпуса заднего моста трактора, что свидетельствует и нарушении зацепа шестерни главной передачи или износа зубьев, шлица или подшипников конечных передач. Важно! В основном данные дефекты возникают в момент значительных перегрузок, недостаточном уровне масла в заднем мосте или его неправильной сборке во время ремонта. Чтобы точно установить и устранить точную причину поломки, необходимо: • Измерить боковой зазор зубьев силовой передачи; • Проверить уровень масла; • Проверить качество сборки заднего моста. Зазоры измеряют с помощью люфтометра или динамометрического ключа. Если показания более 7°, то необходимо снять кабину, а затем саму крышку (см. схему ниже). Для этого нужно поднять колесо с помощью домкрата, тем самым убедится в отсутствии поломок зубчатых колес конечных передач и дифференциала. При надобности нужно провести регулировку и устранить увеличенные зазоры. Если имеют поломки дифференциала или промежуточных передач, то технику необходимо направить на станцию технического обслуживания.  Рис.4.  Рис.5. 5.Ремонт заднего моста МТЗ-80.  рис.6. рис.6.При повышенных шумах и стуках в корпусе заднего моста, течи смазки через уплотнения, биении задних колес на полуосях вследствие разрушения подшипников вскройте задний мост, снимите дифференциал в сборе, конечные передачи, устраните неисправности, заменив непригодные детали. СНЯТИЕ И РАЗБОРКА. Установите заднюю часть трактора на подставки. Снимите задние колеса. Снимите кабину. Отсоедините и снимите с трансмиссии агрегаты пневматической системы в сборе с трубопроводами: тормозной кран, кронштейн тормозного крана, разобщительный кран, пневматический переходник. Снимите топливные баки и их кронштейны. Отверните гайки и снимите с силового регулятора пять маслопроводов.  Рис. 7. Силовой регулятор. 1 — силовой регулятор; 2 — отвертка; 3 — валик управления силовым регулятором; 4 — маслопроводы цилиндра. Расшплинтуйте и отсоедините от силового регулятора силовую и позиционные тяги и откиньте их назад по ходу трактора. Открепите валик 3 (рис.7) управления силовым регулятором. Отъедините штуцера шлангов от силового цилиндра. Отъедините цилиндр от кронштейна и откиньте его назад по ходу трактора. Открепите и снимите с трансмиссии силовой регулятор в сборе с кронштейном и сектор управления регулятором в сборе. Расшплинтуйте и снимите рычаг управления ВОМ с заднего правого кронштейна кабины. Снимите гидроаккумулятор. Расконтрите, отсоедините и снимите рычаг переключения ВОМ. Отъедините маслопровод автоматической блокировки дифференциала (АБД). Расконтрите и выверните тяги тормозов регулировочных вилок. Отъедините и снимите АБД в сборе, снимите левый и правый тормоза. Открепите и снимите крышку заднего моста. Отсоедините и снимите рукава полуосей. Разберите поочередно рукава полуосей. Выпрессуйте полуось из рукава (рис. 8).  Рис.8 Выпрессовка шарикоподшипника с полуосью из рукава полуоси конечной передачи. 1 — пресс; 2 — полуось; 3 — рукав полуоси; 4 — подставка Снимите крышки стаканов дифференциала, отъедините и выпрессуйте стаканы подшипников в сборе с ведущими шестернями, используя демонтажные болты, как показано на рис. 9.  Рис. 9 Снятие стакана подшипников в сборе с ведущей шестерней. 1 — стакан; 2 — болт; 3 — гаечный ключ Выньте из корпуса дифференциал в сборе и установите его на подставку монтажного столика (рис.10).  Рис. 10. Дифференциал, подготовленный к разборке. а — дифференциал в сборе на приспособлении; б — приспособление; 1 — дифференциал; 2 — приспособление; 3 — верстак; 4 — оправка;5 — основание. Разберите дифференциал, для чего расконтрите и отверните болты 2 (рис. 5), снимите крышку 7, опорную шайбу 4, полуосевую шестерню 5, крестовину 8 в сборе, другую полуосевую шестерню 5 и опорную шайбу 4, снимите опорные шайбы 3 и сателлиты 6 с крестовины. Выпрессуйте ведущие шестерни из стаканов, снимите с них подшипники. Выньте из стаканов уплотнительные манжеты. Проверьте техническое состояние дифференциала и деталей конечной передачи в соответствии с данными таблицы. На рабочих поверхностях полуосевых шестерен, сателлитов, крестовин и опорных шайб не допускаются заусенцы, забоины, острые кромки и другие дефекты. При необходимости замените детали (корпус и крышку дифференциала разукомплектовывать нельзя). дифференциал и ведомую шестерню конечной передачи (см. рис. 11) в последовательности, обратной разборке.  Рис. 11. Дифференциал в сборе. 1 — контровочная проволока; 2 — болты; 3 — опорная шайба сателлита; 4 — опорная шайба полуосевой шестерни; 5 — полуосевая шестерня; 6 — сателлит; 7 — крышка; 8 — крестовина Обратите внимание на установку манжет в крышки стаканов подшипников (рис. 12), проверьте неподвижность венца конической шестерни на корпусе; гайки должны быть застопорены отгибными пластинами. Полуосевые шестерни и сателлиты должны вращаться на осях крестовины от руки свободно, без заеданий.  Рис. 12. Крышка стакана в сборе. 1 — крышка; 2 — уплотнительная манжета; 3 — уплотнительное кольцо Подшипники должны быть напрессованы до упора. Болты крепления крышки дифференциала к корпусу должны быть затянуты моментом 7,5–8 кгс м и попарно, причем натяжение проволоки должно совпадать с направлением завертывания болтов, концы проволоки должны быть туго скручены и обрезаны на расстоянии 5–6 мм от места их соединения. Перед запрессовкой наружных колец конических подшипников в стаканы дифференциала должны быть установлены упорные кольца, фаска на кромке отверстия кольца должна быть обращена в сторону подшипника. Уплотнительные манжеты должны быть установлены в крышки стаканов рабочими кромками в сторону подшипников. Осевой зазор в подшипниках 0,01–0,05 мм. Прокладки должны быть установлены так, чтобы линия разъема была вертикальной. Соберите рукава полуосей в последовательности, обратной разборке. При этом кромка пружины уплотнительной манжеты должна быть направлена в сторону подшипников, манжета должна быть запрессована до упора; при установке крышки рукава в подшипник заложите 40–50 г солидола(УС-1 или УС2). Установите в задний мост дифференциал в сборе и ведущие шестерни конечных передач в сборе со стаканами в последовательности, обратной разборке. Проверьте и отрегулируйте боковой зазор в зацеплении шестерни вторичного вала. Он должен быть в пределах 0,2–0,55 мм. Зазор проверяется при прокручивании шестерен в трех точках. Колебание зазора в этих точках допускается не более 0,25 мм. Регулировку проводите перенесением части регулировочных прокладок из-под фланца левого стакана под фланец правого или наоборот, без изменения общего числа прокладок. При проверке «на краску» зубья должны прилегать не менее чем на 50% поверхности с расположением отпечатка в средней части зуба или ближе к вершине конуса. Установите рукава полуосей в задний мост до упора, смазав посадочные места под подшипники солидолом. Проверьте вращение полуосей в подшипниках (оно должно быть свободным, без заеданий). Установите на задний мост прокладку, предварительно смазав ее с двух сторон солидолом, и крышку в сборе. Залейте в корпус заднего моста трансмиссионное масло Установите на трактор все ранее снятые узлы и детали в последовательности, обратной разборке. Перед установкой промойте снятые топливные и масляные трубопроводы, а также топливные баки. 6.РАСЧЕТНАЯ ЧАСТЬ 6.1 Определиние количества плановых ремонтов и номерных технологических обслуживаний для тракторов Существуют усредненные (укрупнённые) и индивидуальные (уточненные) метода определения количества и номерных техобслуживаний для тракторов. При небольшом количестве (5 и менее) тракторов одной марки в хозяйстве целесообразно использовать индивидуальный метод. Периодичность капитальных ремонтов 4500-6500 мото-ч, плановых текущих ремонтов 1700…2100 мото-ч. Принимаем соответственно 6000 и 2000 мото-ч. Для перехода от мото-ч к усл. эт. Га используем уточненные коэффициенты переходов. По формулам производим расчеты количества ремонтов и ТО. Из полученных результатов принимаем только целые числа. Длятракторов К-701 и МТЗ-80 расчет ведем укрупненным групповым методом, используя формулы: Nк=  , , Nт.пл=  , ,N3=  , ,N2=  , ,N1=  N2, N2,где Nк,Nт.пл, N3, N2, N1- соответственно, количество капитальных, плановых текущих ремонтов и номерных технических обслуживаний всех тракторов конкретной марки на планируемый год;  - годовая планируемая наработка одному трактору конкретной марки в усл. эт. га; Ак, Ат, А3, А2, А1,-соответственно периодичность проведения капитального, планового текущего ремонтов и номерных ТО; - годовая планируемая наработка одному трактору конкретной марки в усл. эт. га; Ак, Ат, А3, А2, А1,-соответственно периодичность проведения капитального, планового текущего ремонтов и номерных ТО;n-количество тракторов конкретной марки . Для тракторов К-701 Nк=  =2,38 Принимаем 2 капитальных ремонта =2,38 Принимаем 2 капитальных ремонтаNт пл=  -2=7,5 Принимаем 7плановых текущих ремонтов -2=7,5 Принимаем 7плановых текущих ремонтовN3=  -2-7=10,06Принимаем 10ТО-3. -2-7=10,06Принимаем 10ТО-3.N2=  -2-7-10=57,25Принимаем 57ТО-2. -2-7-10=57,25Принимаем 57ТО-2.N1=  -2-7-10-57=229Принимаем 229 ТО-1 -2-7-10-57=229Принимаем 229 ТО-1 Для тракторов МТЗ-82 Nк=  =11,4 Принимаем 11 капитальных ремонта =11,4 Принимаем 11 капитальных ремонтаNт пл=  -11=34,9 Принимаем 34плановых текущих ремонтов -11=34,9 Принимаем 34плановых текущих ремонтовN3=  -11-34=46,8 Принимаем 46 ТО-3. -11-34=46,8 Принимаем 46 ТО-3.N2=  -11-34-46=276,5Принимаем 276 ТО-2. -11-34-46=276,5Принимаем 276 ТО-2.N1=  -11-34-46-276=1103Принимаем 1103ТО-1 -11-34-46-276=1103Принимаем 1103ТО-1 6.2 Расчёт трудоёмкостей текущих ремонтов Для тракторов МТЗ-80 Для тракторов трудоёмкость текущих ремонтов складывается из трудоёмкости плановых и неплановых текущих ремонтов. Определять их приходиться отдельно, так как в годовом плане загрузки мастерской их приходиться ставить в разные сроки. Примерная годовая трудоёмкость планового текущего ремонта всех тракторов одной марки определяются по формуле: Тт.непл.=tт.непл*n Где tт.непл-годовая трудоёмкость непланового текущего ремонта одного трактора конкретной марки,чел-ч; n-количество тракторов конкретной марки в хозяйстве. Годовая трудоёмкость плановых текущих ремонтов тракторов конкретной марки определяется по формуле: Тт.пл=0,001*Ат*tт*Nт.пл Где Ат-принятая периодичность планового текущего ремонта для тракторов конкретной марки в усл.эт.га; tт-норматив уделённой трудоёмкости текущего ремонта тракторов,приходящийся на1000 усл.эт.га в чел-че; Nт.пл- количество плановых текущих ремонтов для всех тракторов одной марки на планируемый год. 6.3 Себестоимость ремонта Основные общие расходы. Еосн год =Еосн общ *Н дет , где Еоснобщ – сумма основных расходов, общих для всех отраслей Еосн год = 190 183 * 0,034=6466, 2 руб. Общехозяйственные расходы Общехозяйственные расходы предварительно следует распределить между эксплуатационными расходами и расходами на ремонт пропорционально заработной плате (30%) Еохр год. отд .= Еохр общ. на рем.* Н дет Где Еохр год. отд .- сумма общехозяйственных расходов. Еохр год.отд .= 6466,2 *0,3= 1939,86 руб. Трудоёмкость ремонта детали. qдет = qгод дет /Мгод рем =11390/100=113,9 руб Материалы Ндет = Нгод дет /Мгод рем = 40855/100=408,55 руб. Основные общие расходы Еосн дет = Еосн год /Мгод рем = 6466,2 /100=64,66руб. Общехозяйственные расходы Едет = Еохр рем /Мгод рем = 1939,86/100=19,39 руб. Себестоимость ремонта Сдет = 6466, 2+1939,86+113,9+408,55+ 64,66+19,39=9012,56 руб. Себестоимость ремонта одного редуктора ведущего моста трактора. 7.Общие меры техники безопасности Техника безопасности при ремонте ведущего моста трактора К – 701. Техника безопасности (ГОСТ 12.0.002-80) – это система организационных мероприятий и технических средств, предотвращающих или уменьшающих воздействие на работающих опасных производственных факторов. Техника безопасности связана с разработкой и внедрением в инженерно-технических средств предупреждения производственного травматизма, которые должны быть предусмотрены еще на стадии проектирования и изготовления опытных образцов машин, станков, аппаратов и устройств, механизмов и приспособлений. К ним относятся оградительные, предохранительные, блокировочные и тормозные устройства, средства сигнализации, пусковые приспособления, дистанционное приспособление и другие специальные средства безопасности. Защитным ограждением называется устройство, которое должно не допустить человека в опасную зону, или не допустить опасный предмет, или опасные и вредные выделения к человеку. Они могут быть выполнены в виде глухих кожухов, футляров, металлических сеток, перфорированных листов, ограждающих перил и других конструкций и должно соответствовать требованиям ГОСТ 12.2.062-81 (СТ СЭВ 2696-80). Ограждение, периодически открывающееся вручную, должно быть окрашено с внутренней стороны в красный цвет, а наружную сторону ограждения наносят или крепят предупреждающий знак. Обязательные условия безопасности труда является прочность и надежность сооружений, машин, установок в целом и отдельных их частей. Для предупреждения аварий в таких установках техника безопасности предусматривает профилактические испытания, которым следует подвергать оборудование, работающее под давлением, подъемные устройства и грузозахватные приспособления к ним, абразивные круги и т.д. Для поддержания оборудования в состоянии постоянной эксплуатационной готовности и предупреждения аварий и связанных с ними травм предусмотрена система плавно предупредительных осмотров и ремонтов. Ремонтировать можно только при полной остановке оборудования и его отключения от электрической сети. |