Расчет вакуум-выпарного аппарата с термокомпрессором. Содержание. Состояние вопроса

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

|

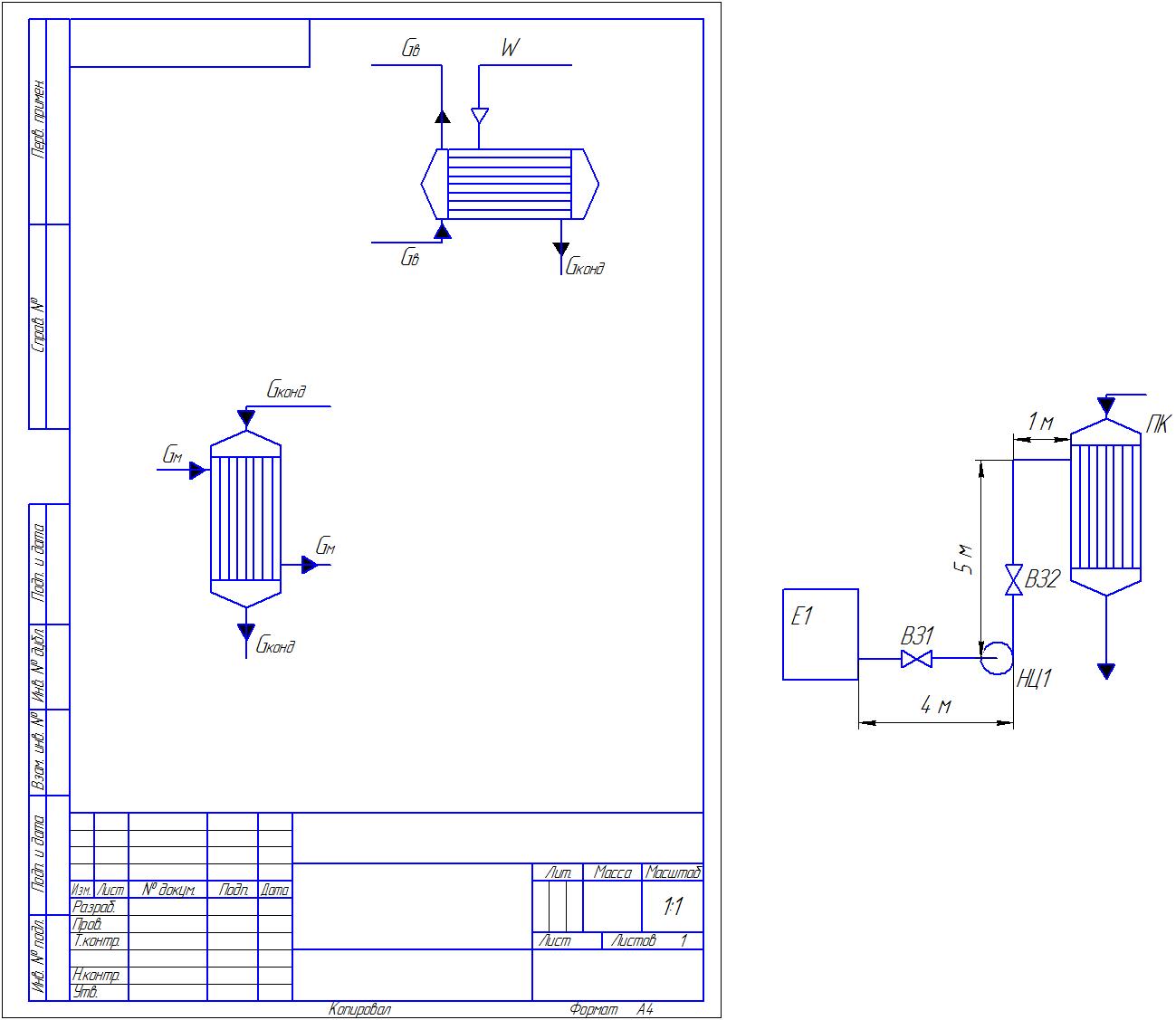

2.7 Гидравлический расчет продуктовой линии и подбор нагнетательного оборудования  Рисунок 17 – Гидравлическая схема линии На линии имеются основной насос. Произведем его расчет. Принимаем длину трубопровода на линии всасывания lвс=4 м, на линии нагнетания lнаг= 1 м. Принимаем стальной трубопровод с незначительной коррозией. Принимаем скорость движения молока по трубопроводу (всасывающему и нагнетательному) v=2 м/с. Объемный расход молока, Q, м3/с, определяем по формуле  , (81) , (81)где  – производительность по молоку с начальной температурой 10ºС, кг/с; – производительность по молоку с начальной температурой 10ºС, кг/с; – плотность молока при начальной температуре 10ºС, кг/м3. – плотность молока при начальной температуре 10ºС, кг/м3.Подставляя числовые данные в формулу (81), получим  . .Диаметр трубы трубопровода, D, мм, определяем по формуле  . (82) . (82)Подставляя в формулу (82) имеющиеся данные, получим  . .Принимаем диаметр трубопровода D = 28×3 мм. [6] Рассчитаем фактическую скорость движения молока по формуле  , (83) , (83)Подставляя имеющиеся данные в формулу (83), получим  м/с. м/с.Для определения потерь на трение и местные сопротивления рассчитаем критерий Рейнольдса Re по формуле  , (84) , (84)где  – плотность молока, протекающего по трубопроводу, кг/м3; – плотность молока, протекающего по трубопроводу, кг/м3; – динамическая вязкость молока, Па×с. – динамическая вязкость молока, Па×с.Подставляя имеющиеся данные в формулу (84), получим  . .Таким образом, определили, что режим движения в трубах турбулентный. При турбулентном режиме движения коэффициент трения,  для зоны, автомодельной по отношению к критерию Рейнольдса, определяем по формуле для зоны, автомодельной по отношению к критерию Рейнольдса, определяем по формуле , (85) , (85)где  - относительная шероховатость трубы. Она определяется по формуле - относительная шероховатость трубы. Она определяется по формуле , (86) , (86)где  - абсолютная шероховатость трубы, мм. Принимаем - абсолютная шероховатость трубы, мм. Принимаем  . [5, с. 9] . [5, с. 9]Подставляя значения в формулу (86), получим  . .Подставляя полученные данные в формулу (85), получим  . .Определим коэффициенты местных сопротивлений для всасывающих и нагнетающих линий трубопровода. Для всасывающей линии принимаем: на входе в трубу ξ=0,5; при наличии нормального вентиля ξ=4,852. Для нагнетающей линии принимаем: при наличии нормального вентиля ξ=4,852; на выходе из трубы ξ=1. Таким образом суммарное местное сопротивление для всасывающей линии трубопровода Σξвс=0,5+4,852=5,352, а для нагнетающей линии Σξн=1+4,852=5,852. Потерянный напор hп, м, находим по формуле  . (87) . (87)Подставляя полученные значения в формулу (87), получим для всасывающей линии трубопровода  ; ;для нагнетательной линии трубопровода  . .Общие потери напора составляют hобщ=2,62+1,68=4,3 м. Находим напор насоса, Н, вод.столба, по формуле  , (88) , (88)где  – разность между давлением в аппарате, куда подается суспензия и давлением в аппарате, откуда подается суспензия, Мпа; – разность между давлением в аппарате, куда подается суспензия и давлением в аппарате, откуда подается суспензия, Мпа; – геометрическая высота подъема жидкости, принимаем – геометрическая высота подъема жидкости, принимаем  . .Подставляя имеющиеся данные в формулу (88), получим  . .Определим полезную мощность насоса,  , кВт, по формуле , кВт, по формуле . (89) . (89)Подставляя числовые значения в формулу (89), получим  . .Принимая ηпер=1 и ηн=0,6 (для центробежного насоса средней производительности), определяем мощность на валу двигателя, N, кВт, по формуле  . (90) . (90)Подставляя числовые значения в формулу (90), получим  . .По таблице 1.2 [4, с.13] устанавливаем, что полученным данным более всего соответствует центробежный насос марки Х2/25. [5, с 9-16] 2.8 Требования техники безопасности и ПС На выпарные вакуум-аппараты распространяются действия правил устройства и безопасной эксплуатации сосудов, работающих под давлением. Для каждого аппарата составляют прошнурованную книгу установленного образца, которая хранится у механика завода. В ней должен быть паспорт, выданный заводом изготовителем, чертёж аппарата, помещение с обозначением лестниц, окон, площадок, дверей. Помещение, где находится выпарная установка, должно быть оборудовано аварийным освещением, позволяющим наблюдать за приборами и работой аппаратов при отключении электроэнергии в основной энергоцепи. Обслуживание этих аппаратов может быть поручено лицам не моложе 18 лет, прошедших медицинское обследование, обученных на соответствующей практике, имеющим удостоверение соответствующей комиссии на право обслуживания выпарных аппаратов и изучивших инструкцию по эксплуатации. Повторную проверку знаний проводит комиссия предприятия не реже чем один раз в год. Подавать пар и создавать давление в аппарате следует постепенно, медленно и равномерно, открывая по ¼ оборота вентиля до рабочего давления. Во время работы аппаратчик должен находиться на своём рабочем месте и не допускать других лиц к управлению аппаратом. При работе выпарных аппаратов внимательно следят за показателями контрольно-измерительных приборов; манометры проверяют не реже чем один раз в смену. Во время работы аппаратов и насосов следят по моновакуумметру и термометру за давлением, температурой в корпусах вакуум-выпарной установки. Не обходимо проверить исправность всех вентилей, задвижек и кранов, а также манометров и моновакуумметров, не допуская к эксплуатации без пломбы, целостности стекол. Электротехнические приборы и аппаратуру осматривают вместе с дежурным электромонтером. Необходимо проверить все трубопроводы, особенно паропроводящую линию, подтянуть болты на фланцах, если они ослаблены. В целях безопасности обслуживания аппараты должны быть остановлены в следующих случаях: - повышение давление в корпусах выше нормы; - пропусков пара или потения в сварных швах, течи; - обнаружение в основных элементах трещин; - возникновения пожара, угрожающего выпарной установке; - при неисправности предохранительных клапанов; - при неисправности контрольно-измерительных приборов; - обнаружение каких-либо ненормальностей в работе выпарных аппаратов, теплообменника, конденсатора, вакуум-насосов; - прекращения подачи электроэнергии; По окончании работы аппаратов запорную арматуру перекрывают, в точном соответствии с технологической инструкцией. Заключение При выполнении курсового проекта по дисциплине «Процессы и аппараты пищевых производств» были закреплены знания, полученные за прошедший период обучения по данному курсу, а также изучено устройство и принцип действия проектируемого выпарного аппарата с принудительной циркуляцией для получения сухой молочной смеси. Целью данного проекта является расчет выпарного аппарата с принудительной циркуляцией и его комплектующего оборудования (кожухотрубного подогревателя и кожухотрубного конденсатора). При выполнении данного курсового проекта были произведены тепловой и конструктивный расчеты выпарного аппарата с принудительной циркуляцией и его комплектующего оборудования. На чертежах общего вида изображены: технологическая схема получения сухой молочной смеси, выпарной аппарат с принудительной циркуляцией, кожухотрубный конденсатор. Список использованных источников 1 Кузнецов, В.В. Справочник технолога молочного производства. Технология и рецептуры./В.В. Кузнецов, Н.Н. Липатов. – СПб: ГИОРД, 2005. – 512 с. 2 Дытнерский, Ю.И. Процессы и аппараты химической технологии – изд. 2-е в 2-х кн.: Часть 1. Теоретические основы процессов химической технологии. Гидромеханические и тепловые процессы и аппараты. – М.: Химия, 1995. – 400 с. 3 Павлов, К.Ф. Примеры и задачи по курсу процессов и аппаратов химической технологии: уч. пособие для вузов/ К.Ф. Павлов, П.Г Романков, А.А. Носков. – Москва: ООО ИД Альянс, 2007. – 576 с. 4 Гинзбург, А.С. Теплофизические характеристики пищевых продуктов: справочник. / А.С. Гинзбург, М.А. Громов, Г.И. Красовская. – М.: «Пищевая промышленность», 1980. – 296 с. 5 Основные процессы и аппараты химической технологии: пособие по проектированию/под ред. Ю.И. Дытнерского – 2-е изд., перераб. и доп. – Москва: Химия, 1991. – 493 с. 6 Трубы стальные сварные. Технические условия: ГОСТ 20295-85. – Введ. 25.11.1985. – М.: ИПК Издательство стандартов, 1985. – 11 с. 7 Крусь Г.Н. Технология молока и оборудование предприятий молочной промышленности / Г.Н. Крусь, В.Г. Тиняков, Ю.Ф. Фофанов. – М.: Агропромиздат, 1986. – 280 с. 8 Остриков, А.Н. Расчет и конструирование машин и аппаратов пищевых производств / А.Н. Остриков, О.В. Абрамов. – СПб.: ГИОРД, 2003. – 352 с. |