Расчет вакуум-выпарного аппарата с термокомпрессором. Содержание. Состояние вопроса

Скачать 1.5 Mb. Скачать 1.5 Mb.

|

|

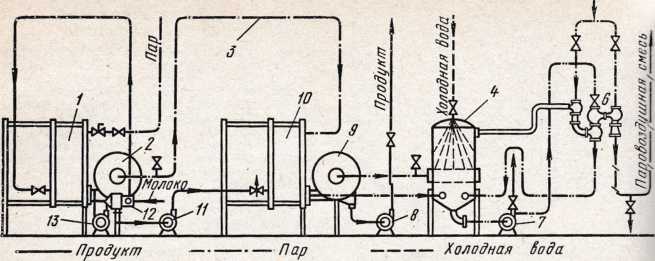

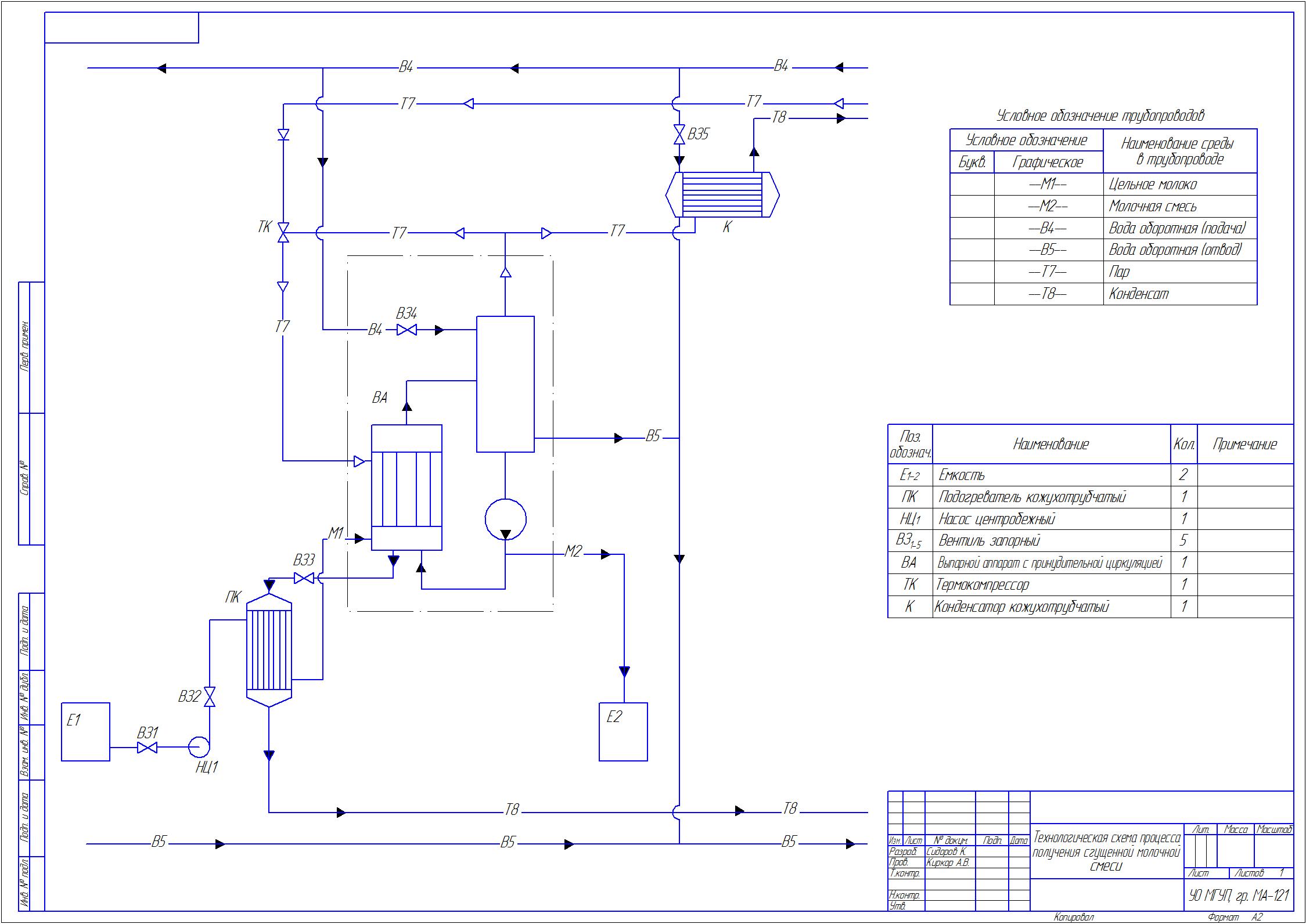

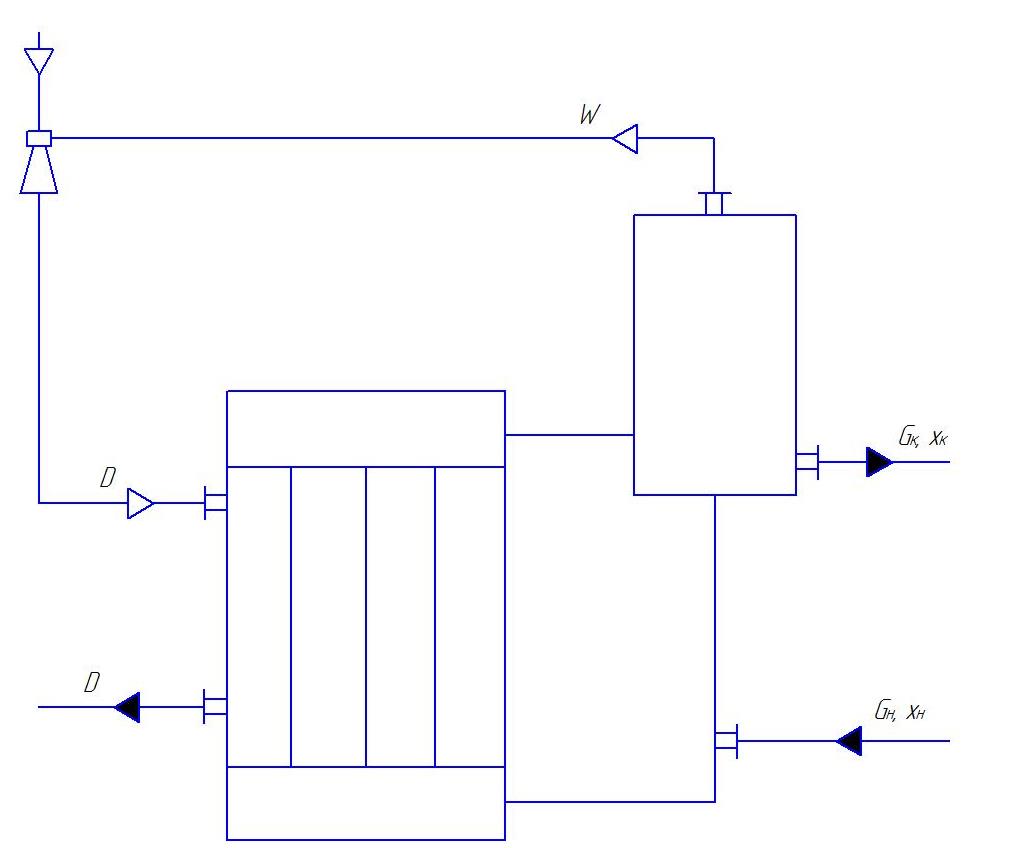

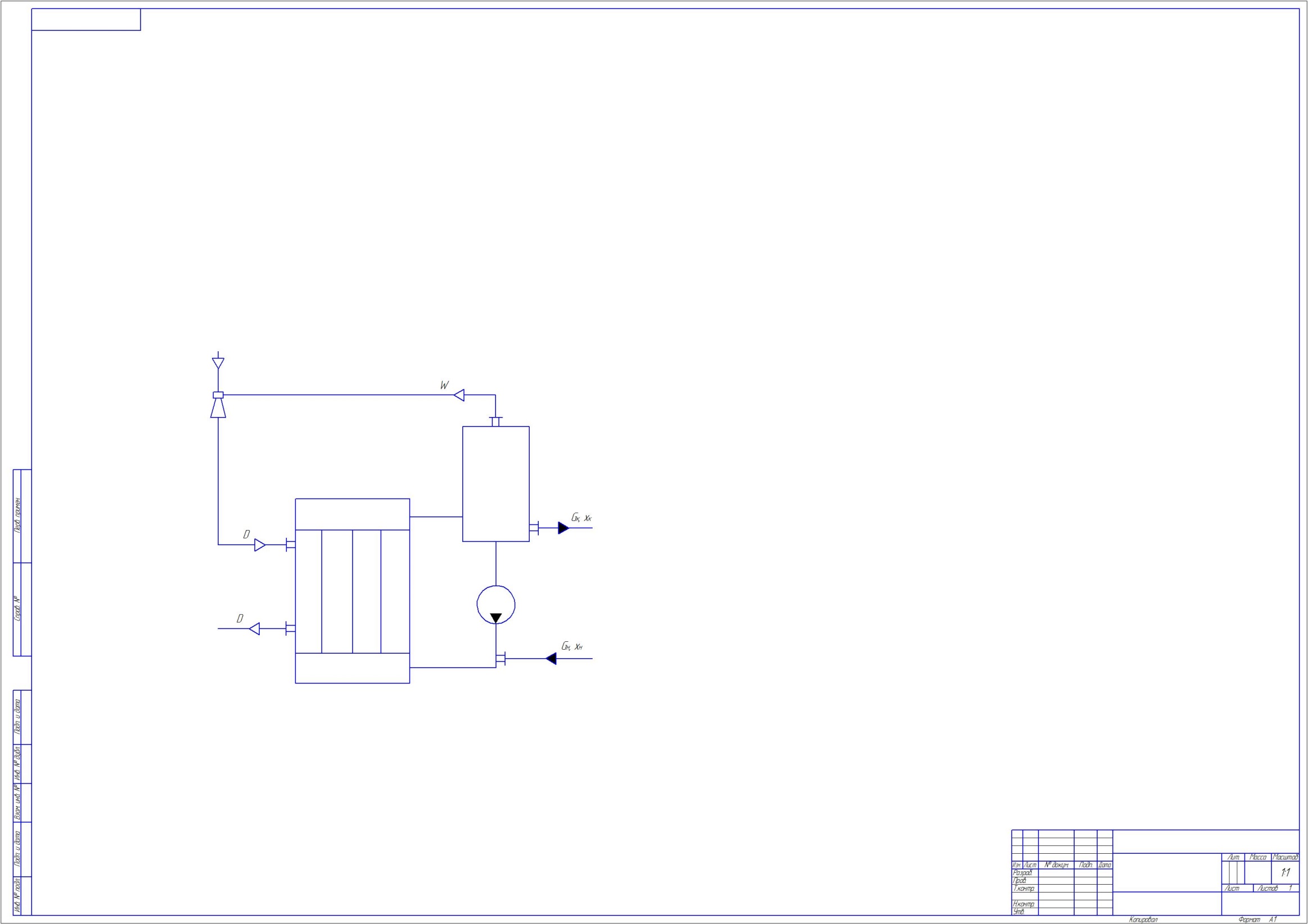

Часть вторичного пара из паровой рубашки калоризатора забирается термокомпрессорами и направляется в подогреватель. Насосом сырье откачивается из пароотделителя и направляется в подогреватель, где в качестве теплоносителя используется пар температурой 70...75°С, поступающий из пароотделителя. Из подогревателя продукт направляется в калоризатор третьего корпуса и распределяется по трубам так же, как и в других калоризаторах. В калоризаторе третьего корпуса сырье кипит при температуре 45°С. Сгущенный продукт стекает в пароотделитель, откуда непрерывно откачивается насосом. На нагнетательной стороне насоса установлены пробоотборник, обратный клапан и вентиль, позволяющий подать продукт в подогреватель и калоризатор на до-сгущение. Сгущенный продукт направляется на сушку или охлаждение. По мере образования конденсата в калоризаторах и подогревателях его отвод осуществляется через подпорные шайбы. Подпорная шайба представляет собой диск толщиной 5...6 мм, закрепленный между двумя фланцами болтами. В центре она имеет отверстие, через которое может пройти определенное количество конденсата. Часть вторичного пара из пароотделителя третьего корпуса поступает на конденсатор смешения цилиндрической формы с несколькими патрубками. Сверху в конденсатор подается вода, снизу – вторичный пар. Смесь воды и конденсата откачивается насосом. Первоначально вакуум в системе создается пусковым эжектором. Паровоздушная смесь из него выбрасывается в атмосферу. В установившемся режиме работы установки необходимое разрежение обеспечивается конденсатором, системой эжекторов, а также промежуточным конденсатором. Для нормальной работы установки на конденсатор необходимо подавать воду температурой не выше 25...28 ºС и поддерживать давление рабочего пара около 0,8 МПа. Промышленность выпускает вакуум-выпарные установки А2-ОВВ-2 и А2-ОВВ-4 производительностью по испаренной влаге соответственно 2095 и 4025 кг/ч. Они предназначены для сгущения цельного и обезжиренного молока, а также молочной сыворотки. Производительность по исходному продукту первой установки для цельного молока, обезжиренного молока и молочной сыворотки соответственно 2650, 2480 и 2280 кг/ч. В отличие от первой установки, являющейся двухкорпусной с тремя подогревателями, установка А2-ОВВ-4 имеет три калоризатора и четыре подогревателя. Производительность ее по разным видам сырья соответственно 5300, 5150 и 4900 кг/ч. Удельный расход пара на 1 кг испаренной жидкости в этих установках 0,25...0,3 кг. Продолжительность непрерывной работы (между мойками) не менее 12 ч. Следует отметить, что некоторые вакуум-выпарные установки дополнительно оснащаются пастеризатором, выдерживателем и вакуумным насосом. Вакуум-выпарная установка с пластинчатым калоризатором (рис. 7) имеет такой же принцип работы, как и однокорпусная циркуляционная вакуум-выпарная установка. Основное отличие заключается в двухсекционном пластинчатом калоризаторе, барометрическом конденсаторе смешения и вакуум-насосе. Такие установки компактны, невысоки, неметаллоемки. Длительность работы их без мойки около 20 ч. Недостатком по сравнению с установками пленочного типа является довольно большой удельный расход пара (0,5 кг на 1 кг испаренной влаги).  Рисунок 7 – Схема вакуум-выпарной установки с пластинчатым калоризатором В вакуум-выпарных установках с аммиачным или фреоновым циклом молоко сгущается при большем разрежении и небольшой температуре (25...30°С), что позволяет получать продукт высокого качества. Они экономически эффективны, так как при работе не требуют водяного пара и холодной воды для конденсатора. Сжатые в компрессоре пары аммиака при температуре 100...140°С, пройдя теплообменник, где они охлаждаются холодной водой до температуры 40...42°С, поступают в межтрубное пространство калоризатора первой ступени. Затем аммиак уже в жидком виде поступает в ресивер и далее в конденсатор. Вторичный пар, поступающий в поверхностный конденсатор, конденсируется на его трубках и отдает теплоту жидкому аммиаку, находящемуся в трубках. Аммиак в трубках закипает, и пары его откачиваются компрессором. Таким образом, в этих установках аммиак совершает круговой процесс. Для реализации его установка снабжена ресивером, воздухоотделителем, маслоотделителем, насосами и регулирующими вентилями. Полученный вторичный пар из пароотделителя первой ступени используется как греющий в сдвоенном калоризаторе второй ступени. Вторичный пар из калоризатора второй ступени направляется в поверхностный конденсатор. Таким образом, устройство и принцип работы многих узлов установки с аммиачным циклом и пленочных установок имеют много общего. Комбинированная вакуум-выпарная установка для сгущения молока с турбокомпрессором (рис. 8) отличается тем, что она снабжена пленочным испарителем, сообщенным с калоризатором и сепаратором, в котором установлена спиральная винтовая тарелка; сепаратор сообщен с верхней частью калоризатора трубопроводом с вентилем-дросселем, а их нижние части сообщены друг с другом трубопроводом с циркуляционным насосом, при этом конденсатор выполнен с вентилем-регулятором расхода хладагента.  Рисунок 8 – Схема комбинированной вакуум-выпарной установки для сгущения молока с турбокомпрессором При пуске установки включается вентиль-регулятор, и подается хладагент в трубное пространство конденсатора. Затем включается вакуумный насос и создается в системе вакуум (0,1 атм), и молоко после пастеризации (с t = 68-107оС) подается на фильтры для очистки его от инородных тел и различных примесей. Установка работает в непрерывном режиме с поступлением нагретого молока до t = 95оС. Упариваемое молоко подается в пространство между трубной решеткой и крышкой пленочного испарителя, распределяется по оросительным трубам и через отверстия в них диаметром 1-1,5 мм попадает (струями) на поверхность нагреваемых труб, растекаясь в тонкую пленку. Образовавшаяся на греющих трубах пленка интенсивно испаряется, газовая фаза направляется в сепарационное пространство и по трубопроводу отводится: одна часть в конденсатор на конденсацию, а другая в пароэжектор, где смешивается с острым паром. Жидкая фаза стекает в нижнюю камеру испарителя, откуда одна часть повторно направляется на орошение, а другая через вентиль подается в сепаратор, в котором за счет перепада давления и возрастания давления внутренней энергии оно вскипает. Образуется газожидкостная смесь. Газовая фаза, содержащая влагу, направляется в верхнюю часть сепаратора, где по трубопроводу вторичного пара отводится через вентиль на смешение с острым паром в пароэжектор, вторая часть на конденсацию в конденсатор. Жидкая фаза молоко с сухим остатком собирается в нижней части сепаратора, проходя по винтовой тарелке (выполненной в виде спирали для уменьшения уноса жидкой фазы, стабилизации потока, равномерного распределения жидкости и устранения перемешивания). Из сепаратора раствор перекачивается циркуляционным насосом в калоризатор. В калоризаторе с трубчатой греющей камерой происходит нагрев молока за счет эжектируемого пара, который отдает свое тепло молоку, нагревая его до температуры 95оС, сам конденсируется. Устранение в калоризаторе сепарационной зоны дает возможность увеличить объем перерабатываемого продукта (молока), рационально используя теплообменную поверхность. При этом снижается неравномеpность теплопередачи, молоко не пригорает и сохраняются его вкусовые качества. Проходя через вентиль-дроссель, молоко опять поступает в сепаратор, где за счет перепада давления (которое создает циркуляционный насос) и разрежения в сепараторе до 0,1 атм (созданного вакуумным насосом) происходит возрастание внутренней энергии молока и происходит ее вскипание. После удаления влаги из молока до 25% оно поступает через сливной вентиль сепаратора и калоризатора на смешение в кристаллизатор с сахарным сиропом. Сконденсированный пар откачивается центробежным конденсатным насосом по трубопроводу для отвода конденсата в канализацию. При работе в непрерывном режиме с поступление холодного молока с температурой от 6 до 25оС оно подается после очистки в фильтрах через перепускные вентили в пленочный испаритель, нагреваясь до температуры 95оС. При этом пленочный испаритель работает как подогреватель. В дальнейшем процесс идет аналогично непрерывному процессу с поступлением молока, нагретого до 95оС. Общее количество молока на выпаривание может составлять 2000-10000 кг. По окончании работы установки производят безразборную промывку молокопроводов, пленочного испарителя, сепаратора и калоризатора холодной водой. При промывке калоризатора открываются бегельные крышки. [7, стр. 137-142] 2 Технические описания работы установки 2.1 Описание принципа работы технологической схемы Исходный продукт – молоко цельное при температуре 10ºС из расходной емкости (Е1) центробежным насосом (ЦH1) подается в кожухотрубный теплообменник, где нагревается до температуры 45ºС. Нагревание производится паром поступающим из выпарного аппарата, который затем отводится в виде конденсата. Подогретый продукт поступает в выпарной аппарат при температуре 45ºС, где упаривается от концентрации 12% до конечной концентрации 45%. Обогревание выпарного аппарата осуществляется греющим паром с давлением 0,1033 МПа, который поступает из линии пара. Готовый продукт с концентрацией 45% поступает в расходную емкость (Е2). Образовавшийся вторичный пар делится на две части, одна из которых идет в кожухотрубный конденсатор (К) и конденсируется при температуре 60ºС, а вторая часть направляется в термокомпрессор (ТК), где смешивается с острым паром и образуется греющий пар, который идет в выпарной аппарат АВ на выпаривание.  Рисунок 9 – Технологическая схема выпаривания молока 2.2 Описание принципа работы проектируемого аппарата На рисунке 8 показаны аппараты с соосной и вынесенной греющей камерой.  1 – греющая камера; 2 – сепаратор; 3 – циркуляционная труба; 4 – насос Рисунок 10 – Выпарные аппараты: а) с соосной греющей камерой; б) с вынесенной греющей камерой. Циркуляция жидкости производится пропеллерным или центробежным насосом. Свежий раствор подается в нижнюю часть кипятильника, а упаренный раствор отводится из нижней части сепаратора. Уровень жидкости поддерживается несколько ниже верхнего обреза кипятильных труб. Поскольку вся циркуляционная система почти полностью заполнена жидкостью, работа насоса затрачивается лишь на преодоление гидравлических сопротивлений. Давление внизу кипятильных труб больше, чем вверху, на величину давления столба жидкости в трубах плюс их гидравлическое сопротивление. Ввиду этого на большей части высоты кипятильных труб жидкость не кипит, а подогревается. Закипание происходит только на небольшом участке верхней части трубы. Количество перекачиваемой насосом жидкости во много раз превышает количество испаряемой воды, поэтому отношение массы жидкости к массе пара в парожидкостной смеси, выходящей из кипятильных труб, очень велико. Достоинствами аппаратов с принудительной циркуляцией являются высокие коэффициенты теплопередачи (в 3-4 раза больше, чем при естественной циркуляции), а, следовательно, и значительно меньше площади поверхности теплопередачи, а также отсутствие загрязнений поверхности теплопередачи при выпаривании кристаллизующихся растворов и возможность работы при небольших разностях температур. Недостаток этих аппаратов – затраты энергии на работу насоса. [2, стр. 327] 2.3 Материальный расчет установки  Рисунок 11 – Схема выпарного аппарата с принудительной циркуляцией с технологическими потоками к расчету материального баланса Из уравнения материального баланса определим производительность выпарного аппарата по исходному продукту и испаряемой влаге. Общий вид уравнения материального баланса  ; (1) ; (1) (2) (2)где  – производительность выпарного аппарата по исходному продукту, кг/ч; – производительность выпарного аппарата по исходному продукту, кг/ч; – производительность выпарного аппарата по готовому продукту, кг/ч; – производительность выпарного аппарата по готовому продукту, кг/ч; – содержание сухих веществ в исходном продукте, %; – содержание сухих веществ в исходном продукте, %; – содержание сухих веществ в готовом продукте, %. – содержание сухих веществ в готовом продукте, %.Зная производительность выпарного аппарата по готовому продукту, а также содержание сухих веществ в исходном и готовом продукте, выразим производительность выпарного аппарата по исходному продукту.  . .Производительность выпарного аппарата по испаряемой влаге определим из формулы (1)  . .2.4 Тепловой расчет аппарата  Рисунок 12 - Схема выпарного аппарата с принудительной циркуляцией с технологическими потоками к тепловому расчету Уравнение теплового баланса выпарного аппарата имеет следующий вид  , (3) , (3)где  – расход греющего пара, кг/с; – расход греющего пара, кг/с; – удельная теплота конденсации греющего пара при – удельная теплота конденсации греющего пара при  МПа. Принимаем равной 2260 кДж/кг; [3, стр. 548] МПа. Принимаем равной 2260 кДж/кг; [3, стр. 548] – производительность аппарата по исходному продукту (молоку с содержанием сухих веществ 12%), кг/с; – производительность аппарата по исходному продукту (молоку с содержанием сухих веществ 12%), кг/с; – теплоемкость молока при температуре 45ºС. Принимаем равной 3947 Дж/(кг·К); [4, стр. 149] – теплоемкость молока при температуре 45ºС. Принимаем равной 3947 Дж/(кг·К); [4, стр. 149] – температура кипения молока, ºС; – температура кипения молока, ºС; – температура, с которой молоко поступает в выпарной аппарат, ºС. Принимаем равной 45ºС; – температура, с которой молоко поступает в выпарной аппарат, ºС. Принимаем равной 45ºС; – производительность аппарата по испаряемой влаге, кг/с; – производительность аппарата по испаряемой влаге, кг/с; – энтальпия вторичного пара в сепараторе выпарного аппарата, кДж/кг; – энтальпия вторичного пара в сепараторе выпарного аппарата, кДж/кг; – удельная теплоемкость воды, Дж/(кг·К). – удельная теплоемкость воды, Дж/(кг·К).Определим температуру кипения молока  , ºС, в трубах калоризатора. Давление вторичного пара в кожухотрубном конденсаторе при температуре конденсации 60ºС составляет 0,0199 МПа. , ºС, в трубах калоризатора. Давление вторичного пара в кожухотрубном конденсаторе при температуре конденсации 60ºС составляет 0,0199 МПа.Температура насыщения вторичного пара  , ºС, в сепараторе выпарного аппарата определяется по формуле , ºС, в сепараторе выпарного аппарата определяется по формуле , (4) , (4)где Δ''' = 1 – гидродинамическая депрессия. [5, стр. 167] Общую разность температур в выпарном аппарате Δtобщ, ºС, определяем по формуле  , (5) , (5)где  – температура греющего пара, ºС, – температура греющего пара, ºС, – температура вторичного пара, ºС. – температура вторичного пара, ºС.Общая разность температур связана с полезной разностью температур Δtпол, ºС, следующим соотношением  , (6) , (6)где  - соответственно концентрационная и гидростатическая температурные депрессии, ºС; - соответственно концентрационная и гидростатическая температурные депрессии, ºС; – температура кипения молока, ºС. – температура кипения молока, ºС.Температурную депрессию (концентрационную)  , ºС, определяем по следующей формуле , ºС, определяем по следующей формуле , (7) , (7)где  – температурная депрессия при атмосферном давлении, ºС, – температурная депрессия при атмосферном давлении, ºС, - температура паров в среднем слое кипятильных труб, ºС. Определяем в зависимости от давления в среднем слое кипятильных труб Рср, Па. - температура паров в среднем слое кипятильных труб, ºС. Определяем в зависимости от давления в среднем слое кипятильных труб Рср, Па. , (8) , (8)где  – давление вторичного пара в сепараторе при – давление вторичного пара в сепараторе при  . .  МПа; [3, стр. 548] МПа; [3, стр. 548] – плотность молока, кг/м3. Принимаем равной 1042 кг/м3; – плотность молока, кг/м3. Принимаем равной 1042 кг/м3; – высота слоя раствора без учета наличия паровых пузырей в кипящем растворе, м. Определяем по формуле – высота слоя раствора без учета наличия паровых пузырей в кипящем растворе, м. Определяем по формуле , (9) , (9)где  – соответственно плотность молока и воды при средней температуре кипения молока в трубах, кг/м3. Так как средняя температура кипения молока неизвестна, то примем ее равной 100ºС. При данной температуре – соответственно плотность молока и воды при средней температуре кипения молока в трубах, кг/м3. Так как средняя температура кипения молока неизвестна, то примем ее равной 100ºС. При данной температуре  кг/м3, кг/м3,  кг/м3; кг/м3; – рабочая высота труб, м. принимаем – рабочая высота труб, м. принимаем  (выбираем из стандартного ряда при диаметре кипятильных труб 38 мм ). (выбираем из стандартного ряда при диаметре кипятильных труб 38 мм ).Подставляя числовые значения в формулу (9) и формулу (8) получим  м, м, МПа. МПа.Тогда  . .Подставляя имеющиеся данные в формулу (7) получим  . .Гидростатическую температурную депрессию  , ºС, определяем по следующей формуле , ºС, определяем по следующей формуле . .С учетом полученных данных температура кипения молока  , ºС, составляет , ºС, составляет . .Тогда полезная разность температур  , ºС, составляет , ºС, составляет . .Подставляя имеющиеся данные в формулу (3) выразим расход греющего пара  = 0,64 кг/с. = 0,64 кг/с.Поверхность теплообмена Fр, м2, определяем по следующей формуле  , (10) , (10)где  – коэффициент теплопередачи, Вт/(м2·К). Определяем по формуле – коэффициент теплопередачи, Вт/(м2·К). Определяем по формуле , (11) , (11)где  , ,  – коэффициенты теплоотдачи от пара к стенке и от стенки к молоку; – коэффициенты теплоотдачи от пара к стенке и от стенки к молоку; – тепловое сопротивление стенки, м2·К/Вт. Определяем следующим образом – тепловое сопротивление стенки, м2·К/Вт. Определяем следующим образом , (12) , (12)где  – толщина стенки трубки, м. принимаем равной 0,002 м; – толщина стенки трубки, м. принимаем равной 0,002 м; – теплопроводность стенки, Вт/(м·К). принимаем для нержавеющей стали равной 17,5 Вт/(м·К); – теплопроводность стенки, Вт/(м·К). принимаем для нержавеющей стали равной 17,5 Вт/(м·К); – тепловое сопротивление загрязнений труб. Принимаем равным 5800 Вт/(м2·К). – тепловое сопротивление загрязнений труб. Принимаем равным 5800 Вт/(м2·К).Подставляя числовые значения в формулу (12) получим  м2·К/Вт. м2·К/Вт.Коэффициент теплоотдачи от греющего пара к стенке аппарата определяем по следующей формуле  , (13) , (13)где  – теплопроводность конденсата при температуре конденсации греющего пара 100ºС, Вт/(м·К); – теплопроводность конденсата при температуре конденсации греющего пара 100ºС, Вт/(м·К); – плотность конденсата при температуре конденсации 100ºС, кг/м3; – плотность конденсата при температуре конденсации 100ºС, кг/м3; – теплота конденсации греющего пара, кДж/кг; – теплота конденсации греющего пара, кДж/кг; – вязкость конденсата при температуре конденсации греющего пара, Па×с; – вязкость конденсата при температуре конденсации греющего пара, Па×с; – высота нагревательных трубок, м; – высота нагревательных трубок, м; – разность температуры конденсации пара и температуры стенки со стороны пара, предварительно принимаем 2ºС. – разность температуры конденсации пара и температуры стенки со стороны пара, предварительно принимаем 2ºС.Подставляя числовые значения в формулу (13) получим  Вт/(м2·К) Вт/(м2·К)Для установившегося процесса теплопередачи справедливо уравнение для удельного теплового потока  . (14) . (14)Тогда перепад температур на стенке  , ºС, и разность между температурой кипения раствора , ºС, и разность между температурой кипения раствора  , ºС, определяем по следующим формулам , ºС, определяем по следующим формулам , (15) , (15) . (16) . (16)Последовательно подставляя в формулы (15) и (16) числовые значения получим  , , . .Коэффициент теплоотдачи от стенки к кипящему раствору для пузырькового кипения в вертикальных кипятильных трубах при условии принудительной циркуляции определяем по формуле  , (16) , (16)где А – коэффициент, определяемый по формуле  , (17) , (17)где λ2 – теплопроводность молока, Вт/(м·К). Принимаем равной 0,519 Вт/(м·К);  - плотность молока, кг/м3. Принимаем равной 1013,94 кг/м3; - плотность молока, кг/м3. Принимаем равной 1013,94 кг/м3; - плотность пара при температуре вторичного пара 61ºС. Принимаем равной 0,1363 кг/м3; - плотность пара при температуре вторичного пара 61ºС. Принимаем равной 0,1363 кг/м3; - поверхностное натяжение молока, Н/м. принимаем равным 0,0416 Н/м; - поверхностное натяжение молока, Н/м. принимаем равным 0,0416 Н/м; - теплота парообразования, кДж/кг. Принимаем равной 2260 кДж/кг; - теплота парообразования, кДж/кг. Принимаем равной 2260 кДж/кг;  - теплоемкость молока, кДж/(кг·К). принимаем равной 3972 Дж/(кг·К); - теплоемкость молока, кДж/(кг·К). принимаем равной 3972 Дж/(кг·К); - вязкость молока, Па×с. Принимаем равной 0,07929 Па×с. - вязкость молока, Па×с. Принимаем равной 0,07929 Па×с.Подставляя числовые значения в формулы (17) и (16) получим  , , Вт/(м2·К). Вт/(м2·К).Подставляя полученные данные в формулу (11) получим  Вт/(м2·К). Вт/(м2·К).Тогда требуемая поверхность теплообмена  м2. м2. |