некита. Совместный рабочий график (план) проведения практики и индивидуальное задание

Скачать 85.25 Kb. Скачать 85.25 Kb.

|

|

Министерство науки и высшего образования Российской Федерации федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-петербургский государственный университет промышленных технологий и дизайна» Совместный рабочий график (план) проведения практики и индивидуальное задание Вид практики производственная практика Тип практики педагогическая

Совместный рабочий график (план) проведения практики

Требования по выполнению и оформлению индивидуального задания

Вид (ы) отчетных материалов по практике и требования к их оформлению в соответствии с индивидуальным заданием

Руководитель практики от СПбГУПТД ___________________________/_________________ (подпись, ф.и.о.) Принял к исполнению __________________________/ Веселов Н.В. (подпись, ф.и.о. обучающегося) Дата получения обучающимся индивидуального задания 30 декабря 2020 г. Министерство науки и высшего образования Российской Федерации федеральное государственное бюджетное образовательное учреждение высшего образования «Санкт-Петербургский государственный университет промышленных технологий и дизайна»

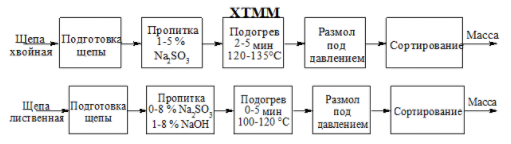

Санкт-Петербург 2021 Содержание Введение…………………………………………………………………….…......1 Полуфабрикаты высокого выхода. Их определения, способы получения……..3 Основные параметры определяющие гидрофобность бумаги…………….…...6 Список литературы……………………………………………………………....16 Введение Бумага - многокомпонентный материал, состоящий в основном из специально обработанных мелких растительных волокон, тесно переплетенных между собой, связанных силами сцепления различного вида и образующих тонкий лист. Представлен в виде листов для письма, рисования, печати, упаковки и прочего, получаемый из целлюлозы: растений, а также вторсырья (тряпья и макулатуры). Начиная с 1803 года в производстве бумаги используются бумагоделательные машины. Технология производства Производством бумаги занимаются целлюлозно-бумажные комбинаты. Сам процесс изготовления представляет собой несколько последовательных этапов: Подготовка бумажной массы. На этом этапе древесину избавляют от коры, измельчают до древесных волокон, которые подвергают отбеливанию и очистке от смолы. Далее составляют композицию бумаги, улучшая характеристики массы при помощи различных наполнителей и красящих веществ. Варка. На втором этапе происходит обработка целлюлозной массы кислотами под высокой температурой. Сырье варится в котлах до получения жидкой однородной смеси целлюлозных волокон. В ходе данного процесса в состав вводятся различные отбеливатели и другие наполнители. Формирование бумаги на бумагоделательной машине. Из готового сырья вырабатывается готовая продукция. Масса разбавляется водой и при помощи насосов подается на движущуюся сетку огромного станка, где формируется полотно. Затем бумага просушивается и прессуется, проходя через металлические валы бумагоделательной машины. Накатка. Готовая бумага наматывается на шпулю и в виде рулонов поступает на дальнейшее производство. Для производства бумаги на современных комбинатах используются бумагоделательные машины четвертого поколения. Это оборудование с полностью автоматизированным управлением, выполняющее полный цикл операций. В ходе непрерывной работы этих функциональных линий из волокнистой суспензии получается высококачественный картон или бумага с заданными характеристиками. Различают два вида бумагоделательных линий: столового типа с плоской сеткой; цилиндровые с круглой сеткой Наибольшее распространение получили машины второго типа, поскольку они более универсальны и подходят для изготовления бумаги всех популярных видов. Сама линия состоит из четырех секций, каждая из которых отвечает за свой этап технологического процесса: 1. Сеточная часть, куда изначально подается суспензия и где формируется бумажное полотно; 2. Прессовая секция для удаления излишней влаги и повышения плотности бумаги; 3. Сушильный блок из нескольких обогреваемых паром цилиндров; 4. Отделочная секция, где бумага приобретает необходимую гладкость и сматывается в рулоны Критерии качества Плотность. Одна из ключевых характеристик бумаги, которая выражается в виде массы одного квадратного метра полотна. Плотность мелованной бумаги обычно находится в диапазоне от 70 до 300 граммов на квадратный метр. Для оргтехники оптимальным вариантом является бумага плотностью 80 г/м2. Белизна. Этот качественный (визуальный) показатель указывает на приближенность цвета листа к эталонному белому цвету. Особенно важна эта характеристика для типографской бумаги, ведь чем ближе образец к эталону, тем точнее цветопередача при печати продукции. Толщина. Этот параметр измеряется в микронах или десятых (сотых) долях миллиметров. Чем толще лист, тем он менее прозрачен. Для офисной бумаг среднего качества оптимальной толщиной считается 104-106 мкм. Жесткость — ключевой показатель сопротивления бумаги деформации при прохождении через копировальный аппарат. Чем жестче лист, тем лучше он проходит через валики и ниже вероятность его застревания. Гладкость / Шероховатость. Так называемая геометрия поверхности бумажного листа определяется по присутствующим на нем макро- и микронеровностям. Они отвечают не только за шероховатость и гладкость поверхности, но и за равномерность распределения массы по площади. Непрозрачность — это показатель того, как бумага препятствует просвечиванию напечатанного изображения на оборотную сторону листа. Этот параметр особенно важен при двусторонней печати. Прочность на разрыв и излом — наиболее важные прочностные характеристики бумаги. Полуфабрикаты высокого выхода. Их определения, способы получения. Полуфабрикаты, получаемые сульфитными способами, могут быть разделены по выходу из древесины и степени провара. По выходу они делятся на: целлюлозу нормального выхода, разделяющуюся на волокна без размола под действием струи воды; диапазон ее выходов составляет от 44 до 53% от древесины; целлюлозу высокого выхода (ЦВВ) с выходом от 57 до 63% от древесины; полуцеллюлозу с выходом от 65 до 83-84% от древесины. Два последних полуфабриката называют полуфабрикатами высокого выхода. Повышение выхода в них достигается за счет сохранения остаточного лигнина и гемицеллюлоз. У разных исследователей это деление по выходу может несколько отличаться, но принципиальное деление на три типа полуфабрикатов сохраняется всегда. У целлюлоз высокого выхода содержание остаточного лигнина может составлять от 8 до 15%; полуцеллюлозы содержат остаточного лигнина от 15 до 22%. Известно большое количество способов производства из древесины волокнистых полуфабрикатов высокого выхода. Все они включают следующие общие операции в различных вариациях условий и исполнения: подготовку сырья, промывку щепы, пропаривание, пропитку химическими реагентами, химикотермогидролитическую обработку, отжим щепы, размол, возможно, вторую ступень химикотермогидролитической обработки массы, повторный размол, сортирование, промывку, отбелку, промывку отбеленной массы, корректировку величины pH. Далее массу подают в производство бумаги или картона или на получение товарного полуфабриката. Если химикотермогидролитическую обработку проводят при высоких температурах, проводят отбор пароконденсатов с рекуперацией тепла. По кислому бисильфитному способу варка происходит в кислой среде в варочными кислотами, содержащими кальциевое, магниевое, натриевое или аммониевое основания. По бисульфитному способу варка производится в слабокислой среде с растворами бисульфитов магния, аммония или натрия. Наибольшее распространение получил бисульфитный способ варки на магниевом основании, так как для этого способа разработан простой и эффективный метод регенерации двуокиси серы и окиси магния. При варке в нейтральной или слабощелочной среде (так называемой нейтрально – сульфитный способ варки) применяется моносульфит натрия или аммония в чистом виде либо с добавками бикарбоната, карбоната или едкого натра. При двухступенчатой варке обеспечивается избирательное воздействие варочных реагентов на отдельные компоненты древесины. Эти способы обычно именуются по фамилиям авторов или названиям фирм, предложившим их, например, Стура, Биллеруд, и др. В этом случае сохраняется большее количество гемицеллюлоз по сравнению с обычной варкой. Многоступенчатые варки можно разделить на два типа: 1) Варки при высоком рН варочного щелока на первой ступени и более низком рН на второй ступени. 2) Варка при низком рН варочного раствора на первой ступени (кислая среда) и при высоком рН на второй ступени (щелочная среда). При натронной или сульфатной варке щепа обрабатывается щелочным варочными растворами. Натронный варочный щелок содержит активную щелочь в виде гидроксила натрия, а сульфатный – гидроксид и сульфида натрия. Мощный импульс развития производства полуфабрикатов высокого выхода проявился с вводом в эксплуатацию первой установки по производству ХТММ на заводе Рокхамер (Швеция). За 20 лет (с 1970 по 1990 гг.) мощности по производству новых видов полуфабрикатов высокого выхода увеличились в 600 раз, а в 1991 г. их выработка составила 30 млн. т/год. Долгое время в мировой целлюлозно-бумажной промышленности доминировали северные породы деревьев с мягкой древесиной, особенно хвойные. Они позволяли производить высококачественную длинноволокнистую целлюлозу, которая до недавнего времени была вне конкуренции, как в производстве картона, так и бумаги. Однако технологии изменились, и все больший вес набирает древесина твердых пород, особенно эвкалипт, который оказался в новых условиях экономически более эффективным. При этом меняется и отношение к качеству бумаги: многие потребители отказываются от дорогих сортов бумаги, исходя из соображений безопасности для окружающей среды и экономии. Сейчас внедряется все больше производств, использующих более дешевую лиственную целлюлозу, хотя существующие устаревшие мощности в некоторой мере ограничивают расширение использования этих материалов. Преимуществом производства полуфабрикатов высокого выхода перед производством целлюлозы являются более низкие удельные затраты на создание производственных мощностей, так для условий Северной Америки и России соотношение между удельной стоимостью сульфатного завода и завода белёной ХТММ равно 1:0,43. С точки зрения охраны окружающей среды, преимуществом является отсутствие вредных газовых выбросов в атмосферу и значительно меньшее водопотребление. Производство полуфабрикатов высокого выхода является очень энергоёмким, затраты на энергию в производстве ХТММ составляют около 20 % себестоимости, а удельный расход энергии при производстве писчей и печатной бумаги достигает 2500 кВт•ч/т. Однако с появлением надёжных и экономичных установок по регенерации тепла вторичного пара появилась возможность регенерирования 60-65 % затраченной энергии, что подтверждается эксплуатацией целого ряда крупных производственных потоков. В процессе получения ХТММ щепа подвергается наряду с термогидролитической обработкой воздействию химических реагентов в количестве 16 % к массе а.с.в. при использовании хвойных пород древесины и 1-10 % - лиственных. При обработке хвойных пород древесины используется, как правило, сульфит натрия, а лиственных пород – гидроксид натрия и смесь сульфита натрия и гидроксида натрия. Применение химических реагентов прежде всего обеспечивает снижение температуры пластификации лигнина, способствующей переводу его в вязкопластичное состояние, а также направлено на ослабление граничных слоев между волокнами при разделении без разрушения. Кроме этого, предварительная обработка химическими реагентами придает волокнам гибкость и пластичность за счет разрушения связей между серединными пластинками, т.е. совместно с механической обработкой осуществляется внутренняя фибрилляция волокон.  Химическим реагентом в исследовании применяют черный сульфатный щелок. Такая технология с экологической точки зрения обладает существенными преимуществами, поскольку при этом отпадает необходимость в создании специального отдела приготовления химических растворов и самостоятельных отделов регенерации щелоков. Для комплексного использования лиственной древесины на Сегежском ЦБК и Котласском ЦБК проведены опытно-промышленные выработки ХТММ и ХММ с использованием в качестве химического реагента черного щелока. Размалывают щеки на установке горячего размола УГР -03 и на дисковой мельнице Сегежского ЛДК. При этом расход черного щелока равен 2% активной щелочи. Полученная ХТММ использована затем в композиции упаковочных видов бумаги вместе с сульфатной небеленой целлюлозной, где её количество составляло до 10 процентов. Бумагу вырабатывали на машине №4 Сегежского комбината. Показатели качества точно соответствовали требованиям к мешочной и упаковочной бумагам. На бумагоделательной машине №7 проходили полностью опытно-промышленные выработки бумаги марки УПБ, служащие для упаковки экспортных пиломатериалов с применением ХТММ. Эти полуфабрикаты высокого выхода придают бумаге жесткость, при этом также обеспечивают прочное, крепкое соединение полиэтилена с бумагой, которая является основной при ламинировании продукции. На потоке полуцеллюлозы на Котласском ЦБК проводили опытно-промышленные выработки химико-механической массы, применяя в качестве пропитывающего раствора черного сульфатного щелока. Термическую обработку щепы лиственных пород древесины проводили в варочном аппарате «Пандия», а размол делали на мельнице горячего размола, а также на мельницах второй ступени. Получение ХММ использовалась при выборке картона для плоских слоев. Химико-термомеханическая и химико-механическая массы, которые были получены по способу обработки щепы путем обработки черным сульфатным щелоком, позволяют обеспечивать более полное использование древесного сырья, и более рациональное, а также химических вещества и могут быть успешно применены в производстве упаковочных видов бумаги и картона. Данная технология позволяет также снизить загрязненность сточных вод предприятий, обеспечивает сокращение объемов сбросов и дает возможность по показателям выйти на уровень ПДК. Основные параметры определяющие гидрофобность бумаги Степень проклейки бумаги - параметр, характеризующий влагопрочность бумаги. Влагопрочность повышают введением в бумажную массу или нанесением на поверхность бумаги клеящих веществ (канифоли, крахмала, карбамидной смолы и др.). Для определения степени проклейки применяется ряд методов. Ниже описываются некоторые из них, имеющие наиболее существенное значение. Определение степени проклейки по методу Кобба При определении степени проклейки бумаги по способу Кобба взвешивается количество воды, поглощаемой бумагой в заданный период времени. При этом определении на взвешенный образец бумаги помещают круглое металлическое кольцо (высотой 7,5 см; внутренний диаметр обычно составляет 10 см) и через него на поверхность бумаги заливают тщательно отмеренное количество воды (обычно 75 см3). По истечении определенного промежутка времени воду сливают и образец бумаги осушают бюварной бумагой или полотенцем до тех пор, пока лист не перестанет блестеть от находящейся на его поверхности воды. После этого образец бумаги вновь взвешивают. Результаты испытания выражаются в граммах воды, поглощенных 100 см2 поверхности бумаги. Методом Кобба лучше всего пользоваться при испытании тяжелых бумаг (толщиной свыше 0,102 мм) с хорошей проклейкой. Не рекомендуется пользоваться этим способом при определении непроницаемости писчей бумаги для чернил и при испытании бумаги, для сквозного промокания которой требуется менее 15 секунд. Определение степени проклейки по флотационному способу с применением чернил При флотационном способе определения степени проклейки образец бумаги, края которого загнуты кверху, плавает на поверхности стандартных писчих чернил, причем измеряется время, необходимое для того, чтобы чернила прошли сквозь бумагу и окрасили ее поверхность. Этот способ определения является не вполне научным вследствие неопределенности конечного момента, который устанавливается по усмотрению исполнителя, однако он пригоден и широко применяется при определении непроницаемости бумаги для писчих чернил. Данный метод определения представляет также интерес при испытании бумаги на непроницаемость для других коллоидных растворов, например для крови. Однако он неэффективен при определении водонепроницаемости и поэтому непригоден для испытания сильно проклеенных бумаг, например таких, которые используются для приготовления коробок для пищевых продуктов и стаканчиков для питья. Определяющий момент при флотационном способе испытания с применением чернил до некоторой степени зависит от того, какая сторона бумаги (прилегающая к сукну или к сетке) соприкасается с чернилами. Однако полученные результаты не убедительны в отношении различия в писчих свойствах двух сторон листа. В этом смысле лучшим является штриховой способ, при котором бумагу линуют рейсфедером стандартными чернилами и отмечают признаки растекания (см. следующую главу). По одному из вариантов стандартного способа испытания бумаги на непроницаемость для чернил ее оставляют в соприкосновении с чернилами (сеточной стороной вверх) в течение определенного промежутка времени — обычно 30 минут. По окончании этого срока с поверхности бумаги удаляется избыточное количество чернил и по сеточной стороне бумаги визуально определяется степень проницаемости бумаги для чернил. При желании можно получить числовую величину на приборе Бауша и Ломба, измеряющем светонепроницаемость бумаги. Для этого, пользуясь четырьмя листами исходной чистой бумаги, устанавливают прибор на индекс 50, а затем получают отсчеты для образцов, покрытых чернилами, обращенных к свету чистой стороной. Впитывающая способность бумаги - свойство бумаги впитывать печатную краску. Зависит от количества и размеров пор на ее поверхности. Большое влияние на впитывающую способность бумаги оказывают размеры бумажных волокон, количество, размер частиц и природа наполнителя, степень каландрирования бумаги. Впитывающая способность бумаги во многом определяет выбор печатных красок, скорость и прочность их закрепления на оттиске. Многие виды бумаги должны отличаться повышенной впитывающей способностью по отношению к различным жидкостям. В первую очередь это относится к фильтровальной бумаге разнообразного назначения, промокательной, основе для пергамента и фибры, а также ко многим санитарно-гигиеническим видам бумаги (косметическая, алигнин, для бинтов, салфеток, пеленок, полотенец и пр.). Способность бумаги впитывать жидкость зависит как от свойств впитываемой жидкости, так и от свойств бумаги, которая эту жидкость впитывает. Большое значение при этом имеет взаимная связь свойств жидкости и бумаги. Так, гидрофильные жидкости хорошо смачивают бумагу, обладающую ярко выраженными гидрофильными свойствами, и скатываются, не проникая в толщу листа, с гидрофобизированной поверхности бумаги. Подтверждением сказанного является интенсивное проникновение воды сквозь толщу обычной фильтровальной бумаги и скатывание ее с поверхности той же фильтровальной бумаги, гидрофобизированной кремнийорганическими соединениями. Проклейка бумаги канифольным клеем затрудняет впитывание воды. Однако типографскую краску на олифе клееная бумага воспринимает легко, так как бумага при этом олеофильна. Парафинирование бумаги еще в большей степени, чем применение канифольного клея, затрудняет прохождение через нее воды. Ускорить прохождение воды в толщу обычной бумаги в ряде случаев можно обработкой ее поверхностно-активными веществами, облегчающими смачивание водой поверхности бумаги. На скорость впитывания действует и вязкость жидкости, проникающей в бумагу. Повышение температуры жидкости снижает ее вязкость и облегчает проникновение в бумагу. Следует отметить также способность ее вызывать набухание волокон и, следовательно, изменять капиллярную структуру листа, а также наличие (или отсутствие) в жидкости растворенных или суспендированных веществ, влияющих на скорость движения жидкости в капиллярах листа. Имеет значение и pH жидкости, поскольку от этого показателя в известной степени зависит склонность волокон к набуханию и другие специфические условия взаимодействия жидкости с бумагой. Так как условия смачиваемости бумаги жидкостью на поверхности бумаги и в ее толще бывают различными, в этих случаях оказывается различной и впитывающая способность бумаги на ее поверхности и в толще. Проникновение воды в бумагу может быть межволоконным и внутриволоконным. Скорость межволоконного проникновения подчиняется законам капиллярной физики и определяется указанными выше факторами. Скорость внутриволоконной диффузии прямо пропорциональна величине сил связей между волокнами, так как именно эти связи обеспечивают непрерывность пути внутриволоконной диффузии. Поэтому если межволокон-ное проникновение влаги в бумагу уменьшается с увеличением степени помола бумажной массы, то внутриволоконное проникновение в этом случае будет увеличиваться. Для неклееных видов бумаги время проникновения жидкости на противоположную сторону листа настолько мало, что практически трудно разграничить эти два вида проникновения влаги. Режим размола целлюлозы для изготовления впитывающих видов бумаги должен обеспечить минимальное фибриллирование волокон, т. е. проводится при сравнительно высоком удельном давлении и низкой концентрации массы. Уплотнение бумаги на бумагоделательной машине должно быть минимальным, а сушка интенсивной при повышенной температуре поверхности первых сушильных цилиндров. Пересушивание бумаги, однако, не рекомендуется, так как это приводит к некоторой ее гидрофобизации, что затрудняет последующее смачивание ее водой. Влагопрочность - отношение показателя заданной прочностной характеристики бумаги (картона) во влажном состоянии к показателю той же характеристики в сухом состоянии, определенное в соответствии со стандартными методами испытания. Влагопрочность бумаги свойство, характеризующее изменение механической прочности бумаги во влажном состоянии. Показатель влагопрочности является важным для таких видов бумаги санитарно-бытового назначения, как основа для хозяйственных полотенец, специальных салфеток медицинского и бытового назначения и т. п. О влагопрочности бумаги судят по степени сохранения ею во влажном состоянии той прочности, которую она имела в воздушно-сухом состоянии. Влагопрочность выражается в процентном отношении разрушающего усилия при растяжении бумаги во влажном состоянии к разрушающему усилию при растяжении этой бумаги в воздушно-сухом состоянии или в абсолютном значении величины разрушающего усилия при растяжении влажного образца бумаги. Низкая влагопрочность обычной бумаги (без влагопрочных добавок) объясняется, прежде всего, быстрым разрушением межволоконных связей при набухании бумаги в воде и последующем растаскивании волокон после приложениея механической нагрузки. При погружении в воду и намокании обычная бумага теряет до 97–98% первоначальной прочности. Методы придания бумаге влагопрочности можно разделить на две основные группы. К первой относятся способы, связанные с введением в бумагу различных химических вспомогательных веществ. Используемые химические добавки подразделяются на четыре подгруппы: термоотверждающиеся смолы, например меламино- и мочевиноформальдегидные смолы; нерастворимые в воде связующие, представленные различными видами латексов и термопластов; водорастворимые адгезивы, которые переводятся в нерастворимую форму в результате химической обработки, например мананогалактановая смола, переходящая в нерастворимое состояние при обработке боратами; неорганические гидроокиси, которые претерпевают необратимое обезвоживание (титановые и кремневые кислоты). Ко второй группе относятся методы придания влагопрочности, основанные на химической или механической (термомеханической) обработке волокна или волокнистой поверхности бумаги: использование формальдегида для сшивки целлюлозных волокон с образованием метиленового мостика; кратковременное нагревание листа бумаги до температуры 1900С; обработка целлюлозных волокон окислителями, в частности, периодатами и бихроматами. Деформация при увлажнении - параметр, который определяется гидрофильностью самой бумаги, т.е. способностью бумаги поглощать воду при непосредственном контакте и сорбировать пары воды из окружающего воздуха. При увлажнении бумага испытывает деформации и прочностные свойства ее снижаются, что может привести к дефектам печати. Для мелованных бумаг деформация при увлажнении не должна превышать 3%. Печать на бумаге с повышенной влажностью черевата впоследствии ухудшением оттисков – краска, после высыхания избыточной влаги может «провалиться», и оттиски получатся серые. Однако бумага с пониженным содержанием влаги также может вызвать проблемы, а именно – отсутствие достаточной мягкости для печати. Это в свою очередь может вызвать пыление бумаги, забивание офсетного полотна пылью, плохое качество плашек и других деталей изображения. Оптимальная влажность печатной бумаги составляет 6-8%. Значения деформации бумаги при увлажнении и остаточной деформации являются важными показателями для многих видов бумаги (литографской, офсетной, диаграммной, картографической, основы фотоподложки, бумаги с водными знаками и др.). Высокие значения показателей деформации бумаги приводят к несовмещению контуров красок при литоофсетной печати. Из-за повышенной деформации картографической бумаги может наблюдаться при многоцветной печати географических карт наложение контуров цветных границ одного государства на границы другого или даже полное поглощение границ маленьких государств государственными границами соседних стран. Наряду с необходимостью совмещения красок при изготовлении географических карт следует иметь в виду и сохранение масштабности карт, что также зависит от величины остаточной деформации бумаги после высушивания. Повышенная деформация бумаги-основы фотобумаги приводит к возникновению в бумаге местных напряжений, проявляющихся в неравномерной усадке бумажного полотна и образовании пузырей в готовой фотобумаге при проявлении фотоотпечатков. Физический смысл явлений, происходящих при деформации, следует искать в природе бумаги как капиллярно-пористого коллоидного материала. При увлажнении растительные волокна, из которых состоит бумага, набухают и увеличиваются в размерах, что сказывается на изменении размеров бумажного листа. Наименьшую деформацию при увлажнении обнаруживают пористые виды бумаги и наибольшую — бумага с сомкнутой структурой, изготовленная из массы жирного помола. В пористой бумаге увеличение размеров волокон вследствие их набухания не оказывает заметного влияния на изменение линейных размеров листа бумаги. В плотной бумаге с сомкнутой структурой увеличение размеров волокон при их набухании неизбежно деформирует бумагу, а нередко приводит и к короблению ее поверхности. Отсюда понятно, что минеральный наполнитель и канифольная проклейка бумаги, повышающие ее пористость, приводят к уменьшению деформации бумаги; крахмальная же проклейка, повышающая сомкнутость бумаги, влечет за собой увеличение деформации при ее увлажнении. Чем больше гидрофобность проклеивающего вещества, тем меньше деформация при увлажнении бумаги, проклеенной этим веществом. Например, бумага, проклеенная парафиновым клеем, обладает меньшей деформацией, чем бумага, проклеенная канифольным клеем. Сернокислый алюминий создает в бумаге кислую среду, ограничивающую степень набухания растительных волокон. Поэтому действие сернокислого алюминия несколько снижает деформацию бумаги после ее увлажнения. Еще больше снижается деформация бумаги от совместного действия канифольного клея и сернокислого алюминия. При увлажнении волокна значительно больше увеличивают свои размеры по диаметру, чем в длину. Поэтому, а также вследствие преимущественной ориентации волокон в машинном направлении бумажного полотна обычно в этом направлении деформация бумаги меньше, а в поперечном — больше. Чем больше фибриллированы растительные волокна в результате их размола, тем больше усадка изготовляемой бумаги, более плотным и сомкнутым оказывается вырабатываемое бумажное полотно, обнаруживающее вследствие этого повышенную деформацию бумаги при ее увлажнении. Водородный показатель (Ph) — величина, характеризующая концентрацию ионов водорода; равна отрицательному десятичному логарифму концентрации ионов водорода. В нейтральной среде Ph = 7, в кислых средах < 7, в щелочных >7.В. п. бумаги характеризует ее стойкость к старению и влияет на процесс закрепления краски (требуется значение ≥ 5), для офсетной печ. бумаги при печати с увлажнением желательное значение ≥ 4,5. Значение рН бумаги является параметром, характеризующим его прочность и долговечность. Окислительные процессы, происходящие в бумаге, отрицательно влияют на ее свойства, повышают кислотность. Источниками кислоты являются газы, адсорбирующиеся из воздуха (оксиды серы, азота и др.), продукты химических превращений целлюлозы и жизнедеятельности микроорганизмов. Для измерения рН используют индикаторы или электронные цифровые приборы pH-метры, которые дают возможность получить объективные параметры уровня рН. Влажность бумаги — количество влаги, содержащееся в бумаге. Бумага легко принимает и быстро отдает влагу, изменяя при этом свои линейные размеры. Стандартная влажность печатных бумаг равна 7±1%. Высокая влажность не только приводит к деформации и изменению размеров листа, но и сильно снижает прочность бумаги. Низкая влажность способствует увеличению жесткости и хрупкости бумаги, что приводит к ухудшению восприятия краски в процессе печатания и сильному возрастанию степени электризации бумаги при прохождении бумаги по тракту оборудования, напр., в печатной машине. Такая характеристика бумаги, как ее влажность играет важную роль в процессе производства различных бумажных изделий. Особенно актуален этот вопрос для типографий, поскольку превышение этого показателя отрицательно сказывается на качестве печати и на выпускаемой полиграфической продукции. Офсетная бумага, которая наиболее широко применяется в типографическом деле, очень чувствительна к изменению своей влажности. Из-за наличия воды бумага может терять свою эластичность, форму, а также деформироваться. Если влажность превысит оптимальный уровень хотя бы на 5%, то это может привести к тому, что на графических оттисках полиграфической продукции не будут совпадать краски. Для измерения влажность бумаги используют влагомеры. Влагомеры представляют собой специальные измерительные системы, с помощью которых можно определить влажность бумаги – процентное содержание жидкости в бумаге. По своему типу работы влагомеры можно классифицировать по нижеперечисленным категориям. Диэлькометрические (емкостные или индуктивные) Этот тип влагомеров основан на принципе изменений электрических параметров бумаги в зависимости от количества воды, содержащейся в ее волокнах. СВЧ-влагомеры Эти приборы построены на возможности измерений показателя отражения или поглощения энергии ВЧ-волн, которые зависят от величины влажности бумаги. ИК-влагомеры Устройства этого типа работают по аналогичному принципу, что и СВЧ-приборы. Отличием является то, что они функционируют в инфракрасном диапазоне волн. Кондуктометрические влагомеры Эти системы измеряют влажность бумаги по методике, которая предусматривает измерение активного сопротивления бумажного полотна, расположенного между электродами, через который проходит постоянный/переменный ток. Емкостно-индуктивные влагомеры Устройства этого типа функционируют на принципе связи величины влаги бумаги, размещенной в поле колебательного контура и потерь его мощности вследствие смены реактивного и активного сопротивлений. Гигроскопичность — способность поглощать влагу из воздуха. Содержание влаги стремится прийти в равновесие с ОВ окружающей среды. Гигроскопичность целлюлозы связана с наличием в ней гидроксильных групп, подтверждается при замещении этих групп гидрофобными остатками (образование сложных и простых эфиров целлюлозы), влекущем за собою уменьшение гигроскопичности. Но гигроскопичность целлюлозы обусловлена не только особенностью ее гидроксильных групп, но и особенностью ее субмикроскопической структуры. Так, даже полное замещение гидроксильных групп ацетильными или другими гидрофобными группами не уничтожает полностью способность целлюлозы удерживать воду. Полагают, что в субмикроскопических капиллярах («межмицеллярных» пространствах), пронизывающих целлюлозную систему, некоторое количество воды удерживается механически за счет капиллярной конденсации. Акклиматизация бумаги — процесс приведения влажности бумаги в равновесное состояние с влажностью воздуха в печатном цехе. В целях обеспечения постоянной влажности бумаги в цехах поддерживается постоянная влажность воздуха 45–55% зимой и 50–60% летом и температура воздуха 18–22°С зимой, 19–23°С летом. Простейший способ акклиматизации — выдерживание распакованной бумаги на стеллажах непосредственно в печатном цехе сроком не менее суток. Качественная печать полиграфии невозможна без предварительной подготовки бумаги и краски к процессу тиражирования –их акклиматизации. Не менее суток требуется бумаге (как в рулоне, так и в пачках) для принятия температуры и влажности воздуха помещения, где будет производиться печать. Для этого бумагу в нераспакованном виде перевозят в печатный цех заблаговременно, рассчитывая необходимый для акклиматизации промежуток времени исходя из разности температур цеха со складом и количества пачек на поддоне (или массы рулона). При необходимости срочной печати, можно несколько ускорить процесс акклиматизации бумаги, развесив её или уменьшив количество пачек в стопках. Акклиматизация печатной краски во многом сходна с процессом подготовки бумажных материалов. Так как холодная краска – основная причина перетискивания краски на контактную сторону верхнего оттиска, то её температура перед печатью должна быть в равновесии с температурой производственного помещения. Для этого вполне достаточно суток, которые краска проведёт в печатном цехе. Естественно, что если объем тары с краской больше стандартной тары для листовой офсетной печати, то и времени на её акклиматизацию уйдет больше. При большой разности температур между помещениями, где бумага хранится, и где она будет использоваться, необходима акклиматизация. Отсутствие акклиматизации приводит к следующему: Волнистости краев бумаги, прогибу листов бумаги по центру, проблемам с подачей бумаги и образованию складок. Бумага должна находиться в копировальном помещении еще какое-либо время. Список литературы 1.Бумага писчая // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907. 2.Бумага для печати // Краткий справочник книголюба. — М.: Книга, 1970. — С. 262—264. — 352 с. — 50 000 экз. 3.Аким Э. Л. Обработка бумаги.— М.: Лесн. пром-сть, 1979.— 229 с. 4.Иванов С. Н. Технология бумаги.— М.: Лесн. пром-сть, 1970.— 696 с. 5.Легоцкий С. С., Лаптев Л. Н. Размол бумажной массы.— М.: Лесн. пром-сть, 1981.— 96 с. 6.Оборудование целлюлозно-бумажного производства/В. А. Чичаев, А. А. Васильев и др.— М.: Лесн. пром-сть, 1981.— Т. 1.— 368 с. 7.Фляте Д. М. Свойства бумаги.— М.: Лесн. пром-сть, 1986.— 680 с. 8.Ершов В. А., Ершов А. В., Гурьянов В. Е. Обслуживание бумагоделательных машин.— М.: Лесн. пром-сть, 1984.— 161 с. 9.Справочник бумажника.—-М.: Лесн. пром-сть, 1965.— Т. II.— 833 с. 10.Справочник бумажника.— М.: Лесн. пром-сть, 1966.— Т. III.— 852 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||