Система защиты среды обитания. Содержание введение 2 1 огневой метод обезвреживания сточных вод. Основные схемы установок 4 2 анализ огневого метода сточных вод 23 заключение 33 Литература 35 введение

Скачать 437.49 Kb. Скачать 437.49 Kb.

|

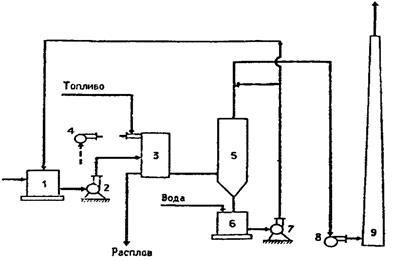

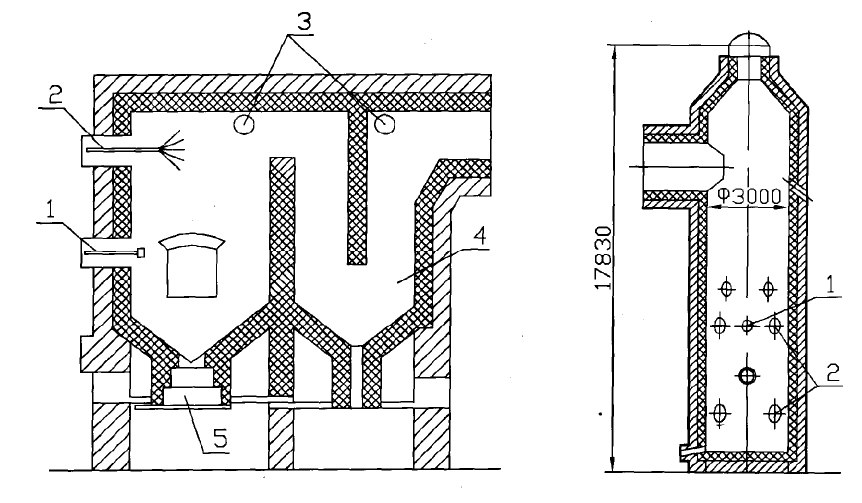

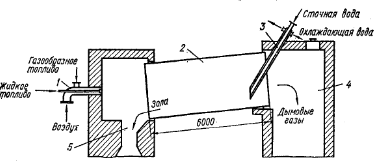

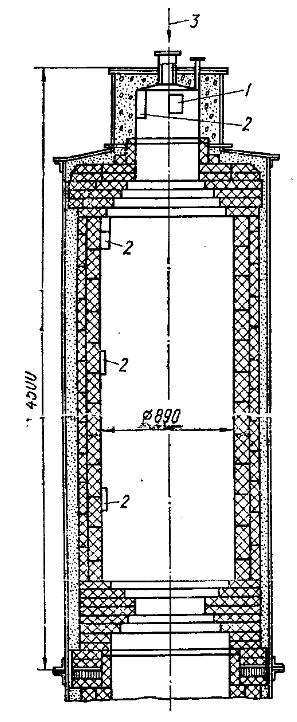

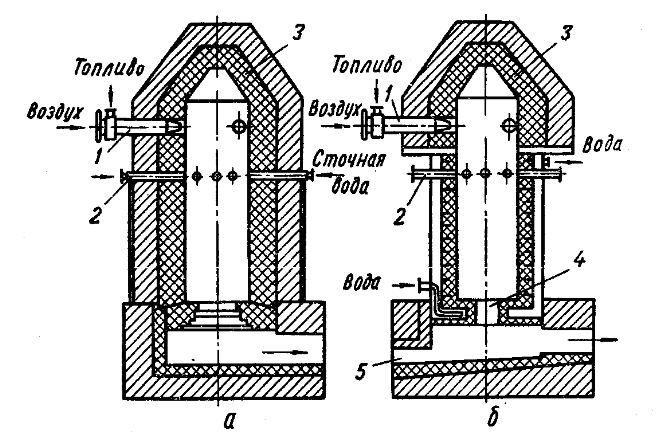

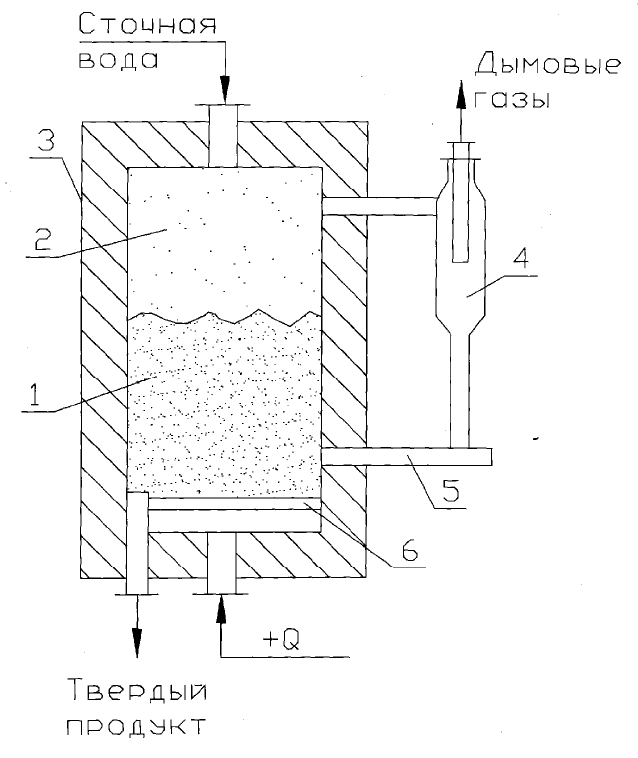

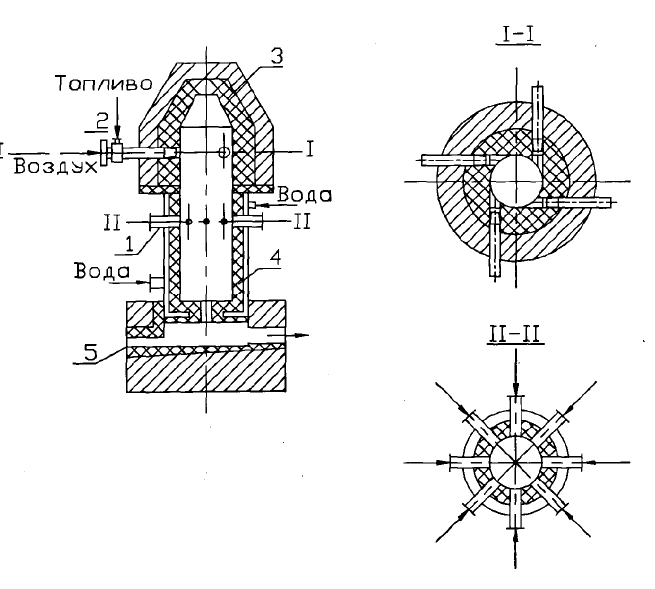

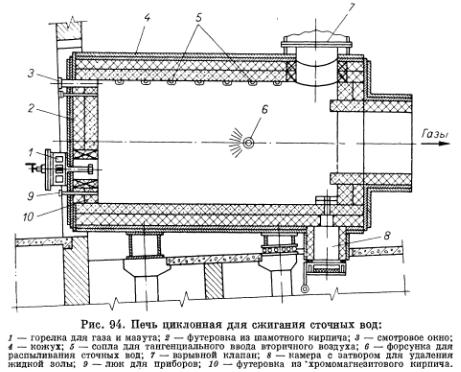

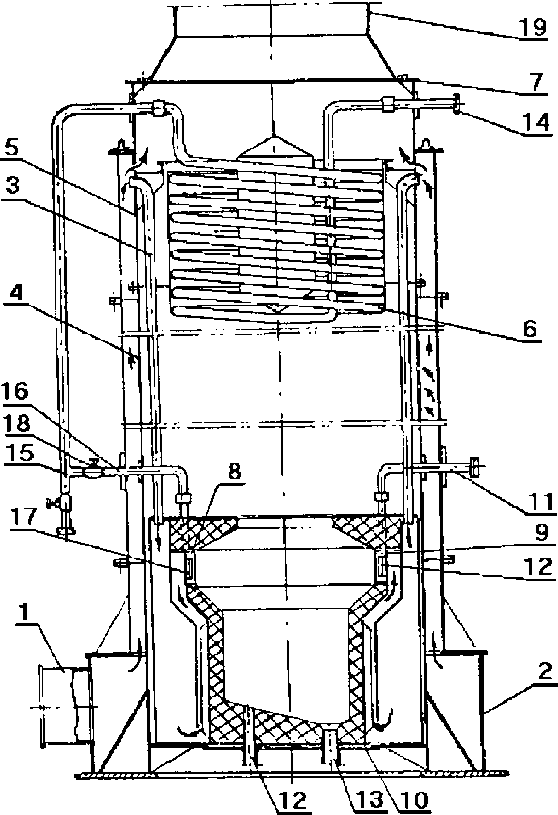

1 2 Содержание ВВЕДЕНИЕ 2 1 ОГНЕВОЙ МЕТОД ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД. ОСНОВНЫЕ СХЕМЫ УСТАНОВОК 4 2 АНАЛИЗ ОГНЕВОГО МЕТОДА СТОЧНЫХ ВОД 23 ЗАКЛЮЧЕНИЕ 33 Литература 35 ВВЕДЕНИЕ Основным источником интенсивного загрязнения водоемов являются неочищенные промышленные сточные воды. Одним из наиболее значимых способов защиты водных ресурсов от загрязнения сточными водами промышленных предприятий является внедрение передовых методик очистки и обезвреживания неиспользуемых сточных вод. Чаще всего предприятия объединяют промышленные сточные воды в одну канализационную сеть для того, чтобы произвести общую очистку промышленных сточных вод, но это не всегда экономически оправдано и при этом может быть недопустимо по санитарно-гигиеническим нормам. Стоки цехов, различных производственных технологий, как правило, отличаются между собой по составу содержащихся в них примесей. При этом стоки воды с высоким содержанием и концентрацией примесей нарушают состав общего стока и тем самым затрудняют его очистку от загрязнений. Предлагается обрабатывать стоки с повышенным содержанием примесей отдельно. Это рационально как с экономической точки зрения, так и с санитарной. В современном мире, с его массовость производства постоянно проводят исследования по выявлению и разработке наиболее эффективных методов очистки сточных вод. Выбор метода очистки в первую очередь зависит от химического состава примесей. Применение механических, биохимических, физико-химических и других методов очистки чаще дает отрицательный результат. Сточные воды промышленных предприятий, как правило, содержит огромное количество органических и минеральных веществ, из-за чего хуже поддаются очистке. В случае с промышленными сточными водами наиболее рационально применим термический метод, который способствует окислению примесей благодаря повышенным температурам, и образованию нетоксичных соединений. Термические методы очистки сточных вод включают жидкофазное окисление, гетерогенное каталитическое окисление и огневой. Из термических методов нейтрализации промышленных сточных вод наиболее универсальным, надежным и эффективным является огневой метод сжигания органического топлива (более 1000ºС). Огневой метод – это метод обжига продуктов, используемых для сжигания органического топлива. В этом случае капли воды полностью испаряются, токсичные органические примеси термически расщепляются кислородом атмосферы печи и подвергаются окислению с образованием продуктов полного сгорания. Минеральные примеси, которые содержаться в сточных водах, образуют твердые или расплавленные частицы, и улавливаются внутри рабочей камеры, а после удаляются из нее в виде расплава или переносятся дымовыми газами. Возможность полного превращения токсичных органических компонентов при высоких температурах в безвредные продукты полного сгорания обуславливает высокую надежность (санитарно-гигиеническую эффективность) огневого метода для обеззараживания сточных вод. Такая возможность реализуется при: поддержании определенных параметров процесса (уровень температуры в рабочей камере, удельная нагрузка объема, уровень турбулентности, скорость рассеивания распыления сточных вод), а также регулировании параметров процесса. Цель курсовой работы – раскрыть особенности огневого метода обезвреживания сточных вод. Задачи: 1. Проанализировать сущность огневого метода обезвреживания сточных вод и описать основные схемы установок. 2. Провести анализ огневого метода сточных вод. 1 ОГНЕВОЙ МЕТОД ОБЕЗВРЕЖИВАНИЯ СТОЧНЫХ ВОД. ОСНОВНЫЕ СХЕМЫ УСТАНОВОК Огневой метод – это метод нейтрализации сточных вод, который является наиболее эффективным и универсальным из тепловых методов. Его сущность заключена в распылении сточных вод непосредственно на печные газы, нагретые до 900-1000°C. В этом случае вода полностью испаряется, а органические примеси сжигаются. «К недостаткам огневого метода относятся большой расход топлива и необходимость перегрева водяного пара почти до 1000ºС из-за присутствия минеральных примесей. Поэтому данный метод целесообразен в следующих случаях: – при небольшом количестве сточных вод, содержащих высокотоксичные вещества, обезвреживание которых другими способами невозможно; – при извлечении ценных растворенных минеральных примесей; – при наличии у предприятия горючих производственных отходов, которые могут быть использованы в качестве топлива» [4]. Для эффективности очистки сточных вод при использовании огневой установки необходимо выбрать соответствующую технологическую схему, а также тип реактора. При выборе типа и конструкции реактора руководствуются механическим составом сточной воды. В некоторых случаях характеристика, а также концентрация примесей сточных вод вызывает необходимость дополнительной очистки отработанных газов от токсичных паров. При выборе способа улавливания также обращают внимание на физические свойства примесей. В качестве уловителя могут быть применены: сухой порошок, гранулированный шлак или расплав. Физическое состояние примеси оказывает влияние на распыляемость сточных вод. Таким образом, проанализировав вышеперечисленные факторы, определяют тип сточных вод и выбирают конструкцию реактора, при помощи которого проводят очистку. Для очистки сточных вод огневым методом используются камерные и шахтные печи, циклонные печи или реакторы. Применение огневого метода наиболее рационально в случае пребывания только минеральных составляющих. Его использование для вод с содержанием высокотоксичных органических веществ возможен только в том случае, если количество таких вод небольшое. Тем более огневой метод следует использовать при наличии легковоспламеняющихся отходов в сточных водах «В процессе обезвреживания сточных вод различного состава могут образовываться оксиды щелочных и щелочно-земельных металлов (CaO, MgO, BaO, K2O, Na2O и др.). При диссоциации хлоридов в дымовых газах содержится хлор и хлороводород. Органические соединения, содержащие серу, фосфор, галогены, могут образовывать SO2, SO3, P2O5, HC1, C12 и др. Присутствие этих веществ в дымовых газах нежелательно, т.к. это вызывает коррозию аппаратуры. Из сточных вод, содержащих нитросоединения, могут выделяться оксиды азота. Между этими соединениями происходят взаимодействия с образованием новых соединений, в том числе и токсичных» [10]. Как правило, применение огневого метода целесообразней при сжигании негорючих производственных сточных вод. При очистке сточных вод огневым методом вода из стока распыляется на мелкие капли и попадают на печные газы с достаточно высокой температурой (900-1000°C). В процессе этого вода испаряется, примеси органические приобретают газообразную форму при сгорании, а минеральные в свою очередь преобразовываются в твердые формы и улавливаются в уловителях. Огневой метод используется для сжигания негорючих сточных вод. Суть метода заключается в распылении сточных вод на печные газы с высокой температурой (900-1000°C). Происходит полное испарение воды, при этом все содержащиеся в ней примеси сгорают, образовывая при этом газы, а содержащиеся минеральные вещества преобразовываются в отвердевшие, либо расплавленные частицы, улавливаемые в камере. Обезвреживание сточных вод в содержании которых фиксируется высокие концентраты токсичных отходов возможно только с применением огневого метода. Но, к сожалению, этот метод обезвреживания достаточно дорогостоящий, т к стоимость энергии применяемой при таком методе очистки велико. В настоящее время конструктора печей для огневого обезвреживания стремятся добиться такой конструкции печи, чтобы был как можно наименьший расход энергии при выполнении данной очистки. Термические методы применимы в первую очередь для очистки вод, которые в большинстве примесей своих содержат высокотоксичные органические компоненты, которые нейтролизовать какими либо другими методами невозможно. При этом существует такие виды термической нейтрализации сточных вод: термическое окисление и жидкофазное окисление. Суть термоокислительного («огневого») метода (рис. 1.1): распыленная сточная вода вводится в высокотемпературные (900…1000°С) продукты горения топлива при этом происходит полное испарение воды, при этом все содержащиеся в ней примеси сгорают, образовывая при этом газы, а содержащиеся минеральные вещества преобразовываются в отвердевшие, либо расплавленные частицы, улавливаемые в камере.  Рисунок 1.1 – Вариант схемы огневого метода очистки сточных вод: 1 – сборник исходных сточных вод; 2, 7 – насосы; 3 – печь; 4 – воздуходувка; 5 – скруббер; 6 – сборник воды; 8 – дымосос; 9 – дымовая труба «Для огневого обезвреживания сточных вод применяются шахтная, камерная, барабанные вращающиеся, циклонные печи, топки котельных агрегатов и другие. На начальном этапе применения огневого метода специальные топочные устройства для обезвреживания сточных вод не разрабатывались. Незначительное количество сточных вод, подвергавшихся огневому обезвреживанию, направляли в существующие технологические и энергетические установки или уничтожали открытым способом на свалках в смеси с жидким топливом. Простейшим специальным устройством для огневого обезвреживания сточных вод является камерная печь, оборудованная горелочными устройствами для сжигания жидкого или газообразного топлива и форсунками для распыления сточные воды. При наличии сточной воды и минеральных веществ за камерой сгорания (обезвреживания) устанавливаются золоулавливающие камеры. Для огневого обезвреживания промышленных сточных вод применяются также печи шахтного типа, представляющий собой вертикально установленную цилиндрическую камеру, оборудованную в нижней части горелочными устройствами для жидкого или газообразного топлива (рис. 1.2)» [3].  Рисунок 1.2 – Схемы печей: а –камерная печь с золоулавливающими камерами: 1 – газомазутная горелка, 2 – форсунка для подачи сточной воды, 3 – взрывные клапаны, 4 –камера для осаждения летучей золы, 5 – затвор для удаления жидкой золы; 6 – шахтная печь: 1 – форсунки для подачи сточных вод, 2 – горелочные устройства жидкого и газообразного топлива Установки огневого обезвреживания сточных вод шахтными печами, разработаны Государственным научно-исследовательским и проектным институтом азотной промышленности и продуктов органического синтеза, Государственным проектным институтом по проектированию предприятий медицинской промышленности и рядом других организаций, эксплуатируются в настоящее время на ряде химических предприятий страны. В последнее время в нашей стране и за рубежом проводились исследовательские и конструкторские работы, направленные на повышение эффективности работы шахтных печей (совершенствование системы отопления, более рациональной схемы размещения форсунок для распила сточных вод, применения закрутки газового потока в печи). Для огневого обезвреживания жидких отходов применяются вращающиеся барабанные печи (рис. 1.3).  Рисунок 1.3 – Схема барабанной вращающейся печи «Шахтная, камерная и барабанная печи характеризуются весьма низкими удельными нагрузками рабочего объёма по сточной воде, что приводит к необходимости сооружать очень громоздкие единичные агрегаты. Высота отдельных шахтных печей достигает 20 м, а внутренний диаметр 4 м и более. Стоимость сооружения одно шахтной печи достаточно велика, вследствие этого и себестоимость обезвреживания одного кубического метра сточной воды велико – это объясняется большими затратами на амортизацию и ремонт, вызванными значительными расходами дорогостоящих обмуровочных материалов. Большинство печей, несмотря на низкие удельные нагрузки, не обеспечивало достаточно полного окисления токсических органических веществ, в связи, с чем их стали оборудовать зажигательными камерами» [6]. «Эти недостатки обусловлены, в основном, недостаточными условиями тепло- и массообмена между продуктами сгорания топлива, каплями сточных вод и плохим перемешиванием газообразных продуктов в рабочей камере (низкие скорости и отсутствие в большинстве печей закрутки газового потока, затруднительно с равномерного распределения капельной смеси в продуктах сгорания). При нейтрализации сточных вод, содержащих наряду с органическими и легкоплавкие минеральные вещества, наблюдается быстрый износ огнеупорной футеровки. Практически невозможно перевести печи, работающих с низкими удельными нагрузками, на водоохлаждаемую гарнисажную футеровку, так как приведет к большим расходам топлива и воды» [2]. «Из-за прямого движения газов эти печи характеризуются очень низким коэффициентом улавливания минеральных веществ в пределах рабочей зоны печи. Опыт эксплуатации печей с золоосадительными камерами показал, что минеральные вещества в них практически не улавливаются, а выносятся с отходящими дымовыми газами, что усложняет условия работы тепла использующий аппаратуры и очистку газов перед выбросом в атмосферу» [9]. Для огневого обезвреживания отходов находят применение печи с псевдосжиженным слоем. Основой для разработки конструкции печей этого типа явились соответствующее аппараты, применяемые для процессов химической технологии (обезвоживание раствора, обжиг руд). Вначале обезвреживанию в печах с псевдосжиженным слоем подвергались лишь твёрдые и шламообразные отходы. В последнее время печь с псевдосжиженным слоем используется и для обезвреживания сточных вод, в основном в бумажной промышленности. Сточная вода подаётся форсунками в верхнюю часть печи. В восходящем потоке воздуха частицы золы размером меньше 1 мм образуют псевдоожиженный слой, в котором при температуре ниже температуры плавления минеральных примесей, поддерживаемой за счёт тепла сгорании органических составляющих, в сточную воду и дополнительного топлива, происходит обезвреживание отходов. «Надёжность процесса обезвреживания сточных вод в печах с псевдосжиженным слоем сильно зависит от температуры плавления минеральных компонентов сточной воды. Во избежание образования шлаков температура слоя не должна быть ниже температуры плавления минеральных веществ, которая находится на уровне 800-900ºC. В некоторых случаях этого уровня температуры недостаточно для полного окисления органических веществ, что значительно ограничивает использование так называемых сжиженных печей для нейтрализации промышленных сточных вод. Наиболее целесообразным и перспективным является применение печей псевдосжиженным слоем для сушки и упаривания сточных вод и растворов, содержащих только минералы. Из различных типов печей для огневого обезвреживания промышленных сточных вод наиболее эффективными и универсальными являются циклонные печи. Их преимущества обуславливаются, главным образом, аэродинамическими особенностями (вихревой структурой газового потока), обеспечивающими высокую интенсивность и устойчивость процесса сжигания топлива весьма малыми топочными потерями при минимальных избытка воздуха, а также наиболее благоприятные условия тепла и массообмена между газовой средой и каплями сточной воды, вследствие больших относительных скоростей и высокой интенсивности турбулентности. Это позволяет создавать малогабаритные устройства, работающие с высокими удельными нагрузками, в десятки раз превышающими нагрузки камерных, шахтных и барабанных печей» [10]. «Малые габариты циклонных печей и наличие в них эффективной центробежной сепарации позволяют использовать водоохлаждаемые гарнисажные футеровки, что делает возможным обезвреживание сильно минерализованных сточных вод с улавливания подавляющего количества (80-90%) минеральных веществ и выпуском их из печи в виде расплава. Замена кирпичной футеровки вернисажной водоохлаждаемой обеспечивает длительную работу печи без существенного увеличения потерь тепла в окружающую среду» [8]. Циклонные печи нашли довольно широкое распространение для сжигания различных видов топлив. Проводятся многочисленные научно-исследовательские работы по использованию циклонного принципа в печах для тепловой обработки мелкозернистых материалов (обжиг, плавление, восстановление от окислов) и осуществляется широкое внедрение циклонных печей в промышленность. Огневое обезвреживание сточных вод (сульфитных щёлоков) целлюлозно-бумажной промышленности в горизонтальной циклонной печи впервые была осуществлена в г.Лодби в 1949 году. Воздух, выходящий из тангенциальных каналов, перемещается вдоль оси цилиндра по спирали. Открытым торцом цилиндр связан с топкой парового котла, на другом его торце аксиально установлена паровая форсунка для распыления щёлока. Распыленные капли щёлока смешиваются с потоком воздуха, высыхают, воспламеняется и выгорают. Зола, отбрасываемая к стенке, выгружается раз в смену. Печь футерована глиноземистый кирпичом. Диаметр печи 1,2 м, длина 3,75 м, расход сульфитного щелока 6,3 т/ч. В нашей стране в горизонтальной циклонной топке сжигались сульфидная щёлока влажностью 42% с жидким шлакоудалением. Диаметр циклона и топки составлял 0,65 м, длина 1,45 м. Щелок распылялся перегретым паром при давлении 0,2-0,4 МПа форсункой производительностью до 380 кг/час. Опыты показали, что на устойчивость процесса горения жидкого отхода наиболее сильно влияет дисперсность распылительных капель. Температура в камере составляла 970-1040ºС, Удельная тепловая мощность топочного объема 2 МВт/м3, химический ожог до 1.15%. Для огневого обезвреживания сточных вод с низкой теплотой сгорания примесей конструкция горизонтальной циклонный печи была несколько изменена. Форсунка для подачи сточной воды размещалось внутри циклонной камеры. Фирма Bas разработала в 1960 году для огневого обезвреживания сточных вод конструкцию вертикальной циклонной печи. По высоте циклонной печи (рис 1.4) имеющей предтопок для сжигания топлива, тангенциально расположены три ряда штуцеров для подачи воздуха на горение органических составляющих сточной воды, которая подаётся в печь 1 форсункой, установлены в крышке по оси циклона.  Рисунок 1.4 – Схема циклонной печи Опыт эксплуатации рассмотренных выше горизонтальных и вертикальных циклонных печей при огневом обезвреживании различных типов сточных вод показал их низкую санитарно-гигиеническую эффективность. Наблюдалось неполное сгорание токсических органических веществ в объеме циклонной печи, что приводило к недопустимо высоким величинам химического недожога в отходящих газах. Кроме того, минеральные вещества в подавляющем количестве выносили с дымовыми газами. Удельная нагрузка рабочего объёма большинства циклонов печей по сточной воде не превышало 200 кг/м3 в час. Серьёзным недостатком приведённых конструкции циклонных печей является быстрое разрушение кирпичной футеровки при обезвреживании сточных вод, содержащих легкоплавкие минеральные вещества. Кроме того, неудачные системы отопления и ввода в печь сточной воды приводят к образованию настылей на боковой поверхности циклона и к нарушению рабочего процесса. «Недооценка возможностей высокоинтенсивного сжигания топлива в головной части самой циклона и печи привела к созданию печи циклонного типа с выносными предтопками и форкамерами. Такое направление может быть оправдана лишь в некоторых специальных случаях, очевидно, что для интенсификации горения топлива следует использовать, первую очередь, внутренние возможности циклонного процесса» [9]. Исследования процесса огневого обезвреживания различных типов сточных вод показались, что наиболее рациональными оказывается вертикальные циклонный печи (рис 1.5). Тангенциальный подвод топлива и воздуха в них рассредоточены по окружности рабочей камеры в её головной части. Зона горения топлива отделена от зоны испарения сточные воды и окисления органических веществ поясом форсунок для распыливания сточной воды, размещенным ниже пояса горелочных устройств. Целью повышения устойчивости горения топлива зона горения имеет кирпичную футеровку. Для интенсификации горения газообразного топлива используются горелки предварительного смешения, а при отоплении жидким топливом – совместный ввод топлива и воздуха в печь. Сточная вода распыляется наиболее экономическими механическими центробежными форсунками, установленными радиально на окружности циклонной печи.  Рисунок 1.5 – Схемы вертикальных циклонных печей для огневого обезвреживания сточных вод Обезвреживание сточных вод выпуском расплава минеральных веществ нижняя часть рабочей камеры и пережим выполняется с горнисажной футеровкой с проточным или испарителем охлаждением. При обезвреживании сточных вод, не содержащих минеральных веществ, или при удалении их из циклона печи в твёрдом виде рабочая камера выполняется с огнеупорной кирпичной футеровкой [12]. В циклонных печах в связи с применением горнисажной футеровки открываются широкие возможности для огневого обезвреживания различных типов сточных вод и жидких производственных отходов с образованием расплава минеральных веществ. При этом в рабочем пространстве печи, помимо химических реакции горения топлива и жидких горючих отходов, протекают реакции окисления примесей, а также реакции с минеральными веществами, например, при окислении органических соединений металлов образуются окислы, которые в печи могут подвергаться карбонизации, сульфатизации. В частности, при окислении органических соединений натрия и калия образуется карбонаты. Окисление органических соединений серы, фосфора и галогенов сопровождаются образованием газообразных кислот и их ангидридов. Щёлочи, содержащиеся в исходной сточной воде и другие отходы, а также получающиеся в процессе огневого обезвреживания, могут вступать в рабочем пространстве печи в химическом взаимодействии с газообразными кислотами и их ангридами, образуя различные минеральные соли. Минеральные вещества из циклонной печи могут выпускаться в виде расплава или в твёрдом виде. Иногда эти минеральные вещества используются в качестве сырья в производственном процессе. В этих случаях циклоны и печи могут рассматриваться как агрегаты для регенерации некоторых веществ из производственных отходов: соляной кислоты из отработанных строительных растворов, тринатрийфосфат, а из отработанных растворов ванн обезжиривания металла, соды из щелочного стока производства капролактама [8]. Эти печи характеризуются низкими удельными нагрузками по сточной воде – до 100 кг/(м3×ч), поэтому они всегда громоздки и требуют больших капитальных и эксплуатационных затрат. Кроме того, не обеспечивается полное окисление токсичных неорганических веществ, и их приходится дожигать. При наличии минеральных веществ наблюдается быстрый износ футеровки. Основные недостатки печей данной конструкции обусловлены плохими условиями тепло- и массообмена, недостаточным перемешиванием газообразных продуктов в рабочей камере. В печах с псевдосжиженным слоем (рис. 1.6) процесс сжигания осуществляется с достаточно высокой интенсивностью. Псевдосжиженный слой создается золой, образующейся при сгорании стоков, и поддерживается с помощью воздуха, который подается под газораспределительную решетку. Температура, равная примерно 750ºС, создается за счет тепла от сгорания органических примесей и топлива. Эти печи достаточно просты и компактны. Но, чтобы не было зашлаковывания, необходимо держать температуру меньше температуры плавления минеральных солей, а этого бывает недостаточно [10].  Рисунок 1.6 – Печь с псевдосжиженным слоем: 1 – зона плотной фазы сжиженного слоя; 2 – зона разбавленной фазы; 3 – корпус; 4 – выносной осадкоуплотнитель; 5 – труба для возврата материала; 6 – газораспределительная решетка В промышленной практике используют вертикальные (рис. 1.7) и горизонтальные циклонные печи. Последний тип печей используется для ограниченного круга стоков.  Рисунок 1.7 – Схема вертикальных циклонных камер для термического обезвреживания сточных вод: 1 – центробежные механические форсунки; 2 – горелка предварительного смешения; 3 – кирпичная головка; 4 – водоохлаждаемый пережим; 5 – летка для выпуска расплава минеральных солей Основные особенности вертикальных аппаратов: – тангенциальный подвод топлива и воздуха; – зона горения топлива отделена от зоны испарения стоков и окисления примесей (форсунки расположены ниже); – для интенсификации горения газов используют горелки предварительного смешения, а если топливо жидкое, то организуется совместный ввод топлива и воздуха; – для распыления воды используют экономичные центробежные форсунки [11]. Циклонные топки (рис. 1.8) по сравнению с камерными и шахтными обладают целым рядом преимуществ, связанных, в первую очередь, с лучшей организацией смешения воздуха с топливом, что позволяет резко увеличить теплонапряжение топочного объема. В циклонных топках значительно удлиняется процесс сжигания во времени и сравнительно просто решается вопрос о выгрузке плава. Недостатками циклонных печей являются частичный унос солевой массы газом (иногда до 60%) и загрязнение поверхностей котлов – утилизаторов. Кроме того, недостаточная утилизация теплоты уходящих газов приводит к излишнему расходу топлива, а следовательно, увеличению затрат на обезвреживание сточных вод.  Рисунок 1.8 – Циклонная печь для сжигания сточных вод Печь включает (рис. 1.9, 1.10): огнеупорную цилиндрическую стенку печи (1), заключенную в кожух (2), в пространстве между которыми установлена камера подачи воздуха (3), выполненная в виде трубы, перфорированная поверхность (4) которой переходит в гофрированную (5), причем суммарная площадь отверстий перфорации составляет не менее 1,2 площади проходного сечения перфорированного трубопровода, а отношение длины гофрированной поверхности к длине перфорированной поверхности не менее 0,2. Трубопроводы для подачи сжигаемых отходов (6), основного (7) и дополнительного (8) воздуха расположены коаксиально относительно друг друга и соединены между собой радиальными пластинами (9), (10), (11), (12), равномерно распределенными по кругу. Трубопровод для дополнительной подачи воздуха (8) соединен с камерой подачи воздуха (3) через кольцевой конусообразный клапан (13) с регулируемым зазором (14), образованным внутренней стенкой трубопровода (8) и наружной стенкой кольцевого конусообразного клапана (13). На стенке кожуха печи (2) камера подачи воздуха (3) закреплена с помощью резьбовой муфты (15), на наружной поверхности которой установлен регулятор зазора (16) и имеется зазор (17), образованный торцами трубопроводов (6) для подачи отходов и (7) для подачи основной части воздуха.  Рисунок 1.9 – Печь для сжигания жидких, газообразных и твердых отходов Печь для сжигания жидких, газообразных и твердых отходов работает следующим образом. В камеру подачи воздуха поступает воздух, причем часть потока с постоянным расходом проходит через перфорированную стенку кольцевого конусообразного клапана (13) и направляется к трубопроводу для подачи основного воздуха (7), при этом его площадь обеспечивает оптимальную и постоянную во времени скорость воздушного потока, необходимую для наилучшего диспергирования жидких отходов. В трубопровод для дополнительной подачи воздуха (8) через регулируемый зазор (14) поступает другая часть воздуха [5]. Величина зазора изменяется с помощью регулятора зазора (16) и позволяет обеспечить дополнительную подачу воздуха на горение. Скорость подачи основного воздуха остается постоянной независимо от изменения подачи дополнительного воздуха на горение. Для регулирования положения фронта пламени возможно изменение зазора (17) путем осевого смещения трубы отходов (6).  Рисунок 1.10 – Конструктивная схема рекуперативной печи для сжигания сточных вод: 1 – входной воздушный патрубок; 2 – кольцевой канал; 3 – воздухонагревательные трубы; 4 – нижняя часть обечайки печи; 5 – верхняя часть обечайки печи; 6 – змеевиковый теплообменник; 7 – верхний фланец печи; 8,9 – воздушные сопла; 10 – камера сгорания; 11 – топливный патрубок; 12 – топливная форсунка; 13 – летка; 14 – входной патрубок в змеевиковый теплообменник; 15 – выходной патрубок из змеевикового теплообменника; 16 – продувочный патрубок; 17 – распыляющее устройство; 18 – регулировочный вентиль; 19 – патрубок для выхода дымовых газов. «В результате такой организации подачи воздуха и отходов в камеру печи улучшается тепломассообмен, ускоряется процесс горения, что приводит к резкой интенсификации окисления продуктов неполного сгорания, и необходимость в дополнительной турбулизации и рециркуляции газового потока отпадает» [7]. 1 2 |