Система защиты среды обитания. Содержание введение 2 1 огневой метод обезвреживания сточных вод. Основные схемы установок 4 2 анализ огневого метода сточных вод 23 заключение 33 Литература 35 введение

Скачать 437.49 Kb. Скачать 437.49 Kb.

|

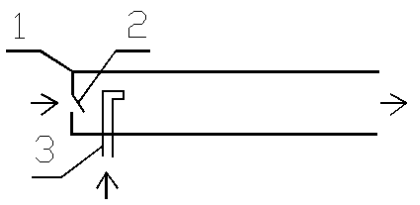

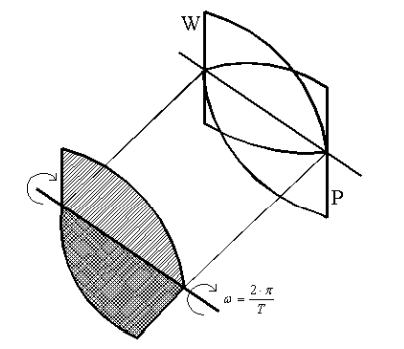

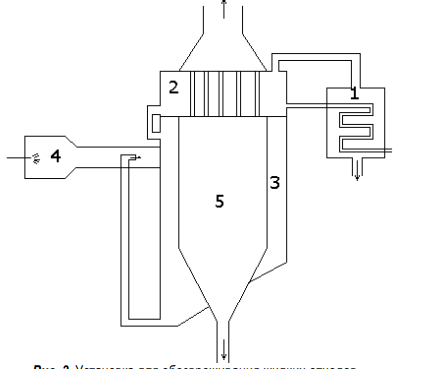

1 2 Важнейшие показатели процесса огневого обезвреживания – санитарно-гигиеническое и эпидемиологическое эффективности. Зависят эти показатели от способа отопления и реактора, танины, угла распыления и способов ввода распыленной сточной воды в реактор, геометрических характеристик реактора, аэродинамической структуры газового потока в реакторе (уровня крутки потока, интенсивности турбулентности, соотношение между первичным и вторичным воздухом и др.), концентрации и физико-химических свойств примесей сточные воды (температуры плавления и кипения минеральных веществ, термостойкости, летучести, сродства кислороду, склонности к образованию коксового остатка для органических веществ), температура уровня процесса, общего коэффициента расхода воздуха [6]. Все эти факторы за исключением коэффициент расхода воздуха влияют также на полноту улавливания расплава минеральных веществ в пределах циклонного реактора. Многочисленность факторов, недостаточная изученность и сложность их влияния на основные показатели процесса огневого обезвреживания не позволяют установить аналитическую связь между ними. Поэтому зависимость показателей процесса огневого обезвреживания производственных отходов от различных факторов приходится выявлять экспериментальным путём. Для интенсификации процессов тепло и массопереноса между испаряющейся каплями сточной воды и газовой средой и процессов перемешивания паров сточной воды с продуктами сгорания топлива огневое обезвреживание целесообразно осуществлять в газовом потоке с развитой турбулентность. Этому условию соответствует число R для потока топливовоздушной смеси на выходе из горелочные устройства. Для циклонных реакторов, работающих без улавливания расплава минеральных веществ, не требуется высокий уровень крутки газового потока. Более того, при высоком уровне крутки возможно усиление сепарации, когда испарившиеся капли сточной воды на стенках реактора и снижена полнота окисления примесей. Высокий уровень входных скоростей в рассматриваемом случае целесообразно только при грубом распылении сточные воды для обеспечения вторичного дробления наиболее крупных капель. В реакторах с улавливания расплава минеральных веществ целесообразно повышать скрутку газового потока путём применения повышенных входных скоростей топлива воздушного потока, так как это обеспечивает более полное улавливание расплава. Для оценки характеристик уровня температур происходящего процесса принимают температуру отходящих газов. Как правило, каждая сточная вода имеет свои физико-химические свойства примесей, поэтому для каждой сточной воды определяют минимальную температуру отходящих газов для обеспечения глубокого окисления примесей. В процессе обезвреживания сточных вод с выпуском расплава минеральных веществ берётся вторая минимально допустимая температура отходящих газов, которая обуславливает нормальное удаление расплава из циклонного реактора и зависит от температуры плавления минеральных веществ. Эти температуры, как правило, не совпадают. В качестве рабочей необходимо принимать наибольшую из этих двух температур. По опыту работы стендовых и промышленных циклонных реакторов для нормального выпуска расплав должен быть перегрет выше температуры плавления на 30-50ºС. Для этого температура отходящих газов должна быть выше температуры плавления на 130-150ºС. Таким образом, температура t1может быть оценена расчётным путём. Температура t2 может быть установлена только экспериментально при обезвреживании сточной воды в каждом конкретном случае. Помимо температуры отходящих газов и концентрации в них кислорода скорость окисления горючих веществ сильно зависит от их природы. Для глубокого окисления различных по своей природе примесей время их пребывания в рабочем пространстве реактора не должно быть одинаковым, а это предопределяет удельную нагрузку реактора. Влияние природы физико-химических свойств горючих примесей на удельную нагрузку реактора можно определить только экспериментальным путем, поскольку кинетические закономерности окисления подавляющего количество горючих веществ не установлены. Удельная нагрузка реактора сильно зависит от танины распыления сточной воды. Время пребывания капель и паров зоне испарения и окисления должно быть больше, чем время которое необходимого для испарения капель. При более грубом распыле время пребывания капель и паров в рабочей зоне реактора увеличивается путём снижения расходов скоростей газов потока, т. е. удельной нагрузки реактора. «При использовании термоокислительных методов очистки промышленных сточных вод все органические вещества, загрязняющие сточные воды, полностью окисляются кислородом воздуха при высоких температурах до нетоксичных соединений. Эти методы включают жидкофазное окисление, парофазное каталитическое окисление и огневой метод. Огневой метод является наиболее эффективным и универсальным методом термической очистки сточных вод» [1]. По теплотворной способности промышленные стоки делятся: на сточные воды, способные гореть самостоятельно, и на сточные воды, к которым необходимо добавить топливо для их сгорания. Жидкие отходы химической промышленности, нефтесодержащие сточные воды, растворители и другие отходы могут сжигаться двумя способами - в распыленном состоянии и над слоем (последний способ в основном предназначен для жидких горючих отходов). «При форсуночных способах топливо сжигается в топках печей в распыленном состоянии в виде мельчайших капелек, которые хорошо перемешиваются с воздухом и сгорают на лету. Чем лучше частицы топлива рассредоточены и перемешаны с воздухом, тем совершеннее процесс горения. Для распыливания топлива в основном применяются форсунки паровые, воздушные и механические. Простейшим аппаратом для огневого обезвреживания газообразных и жидких отходов является камерная печь, оборудованная горелочными устройствами для сжигания жидкого или газообразного топлива, форсунками для распыливания жидких отходов и соплами для подачи газовых выбросов. Недостатками камерных печей являются громоздкость, низкая удельная производительность, высокие капиталовложение на их сооружение» [1]. «Для сжигания сточных вод возможно применение печей с кипящим (псевдосжиженным) слоем, которые используются также для сжигания твердых и пастообразных отходов. Достоинства этих печей заключаются в интенсивном перемешивании, небольшом гидравлическом сопротивлении кипящего слоя, отсутствии движущихся и вращающихся частей. Недостатки печей с кипящим слоем: необходимость установки мощных пылеулавливающих устройств, неравномерность времени пребывания в слое частиц твердой фазы, возможность спекания и слипания твердых частиц» [2]. «Эффективными устройствами для сжигания сточных вод являются циклонные топки. Их преимущество по сравнению с другими видами камерных топок заключается в высокой интенсивности и устойчивости процесса сжигания топлива с весьма малыми топочными потерями при минимальных избытках воздуха. При этом возникают наиболее благоприятные условия тепло- и массообмена между газовой средой и каплями сточной воды вследствие больших относительных скоростей и высокой интенсивности турбулентности. Это позволяет создать малогабаритные устройства, работающие с высокими нагрузками, в десятки раз превышающими нагрузки печей других вариантов. Недостатком циклонных топок является большой унос солей с газовым потоком» [2]. При бесфорсуночных надслоевых способах термического обезвреживания жидких горючих отходов горение газифицированных продуктов осуществляется над слоем прогретых вскипающих отходов. Достоинства надслоевых способов: простота установок, отсутствие сложной предварительной обработки отходов. Недостатки надслоевых способов: – громоздкость установок; – низкий уровень тепло- и массообменных процессов. Надслоевые способы сжигания можно разделить на три группы: – сжигание без принудительной турбулизации слоя отходов; – с турбулизацией слоя отходов механическими устройствами; – с пневматической турбулизацией слоя отходов (барботаж, турбобарботаж). Анализируя топочные устройства, используемые для огневого обезвреживания сточных вод можно сделать следующие выводы: – требуется значительный топочный объем для надежного дожигания топлива, а также коэффициента избытка воздуха существенно большего единицы. Это ведет к большим капитальным затратам и перерасходу энергии на тягу и дутье; – методы требуют существенного расхода энергии на преодоление аэродинамического сопротивления топочных устройств (слой, циклон). В настоящее время активно исследуется высокоэффективный способ сжигания топлива – пульсирующее горение. Физическая картина процесса факельного пульсирующего горения следующая (рис. 2.1, 2.2).  Рисунок 2.1 – Конструктивная схема процесса факельного пульсирующего горения: 1 – резонансная труба, 2 – клапан, 3 – топливоподающее устройство  Рисунок 2.2 – Эпюры давления и скорости Представим себе удлиненный канал, один конец которого открыт в окружающую газовую среду, а на втором конце установлен клапан, пропускающий среду только в одном направлении. Возле клапана смонтировано топливоподающее устройство (форсунка, горелка). При воспламенении топлива от любого запальника (электросвеча, факел) в части канала, примыкающей к клапану, повышается давление, клапан закрывается. Горячие продукты сгорания устремляются к открытому концу канала и истекают из него с большой скоростью во внешнюю среду. Так как газ обладает определенной массой, в районе клапана наступает разряжение. Клапан открывается, в канал поступает воздух, и новое воспламенение происходит автоматически, за счет остаточных очагов горения. Таким образом, цикл повторяется. Топливо подается непрерывно, запальник удаляется. Акустическая интерпретация явления такова: скачок давления, образовавшийся при воспламенении топлива в конце канала, со скоростью звука перемещается к открытому концу, отражается от него с потерей полуволны и в виде скачка разрежения возвращается к левому концу, клапан в это время открывается. Скачок разрежения идет к правому концу, отражается от него и уже в виде скачка давления возвращается к клапану. Происходит очередное воспламенение, цикл повторяется. При максимальном давлении газа у левого конца скорость частиц газа там же равна нулю; при давлении, равном давлению в окружающей среде, скорость газа у правого конца максимальна. Такое протекание процессов представляет собой не что иное, как стоячую волну, в которой имеются пучности и узлы давления и скорости. «При совпадении колебаний газа в канале с моментами воспламенения топлива или с ростом тепловыделения при меняющейся скорости горения пульсационный режим становится устойчивым» [3]. Свойства пульсирующего горения следующие [3]: 1) Интенсификация горения. В диффузионной области реагирования, основной для топочной техники, скорость горения зависит от условий обдувания частицы топлива. В пульсирующем потоке скорость обдувания несравненно выше, чем в стационарном. 2) Интенсификация конвективного теплообмена. Наддув. Камера пульсирующего горения является как бы газовым насосом, что позволяет ей работать в режиме самостоятельного обеспечения воздухом для горения, удаления продуктов сгорания и даже для прокачки их через какую-либо аэродинамическую нагрузку. 3) Снижение температуры факела. Так как часть энергии топлива идет на создание колебаний газового потока, то температура факела снижается на 5…10%, что облегчает работу материала топочной камеры. 4) Уменьшение энергетических потерь за счет использования энергии струи. Очищающее действие пульсаций на поверхности нагрева. Пульсирующий газовый поток воздействует на внешнюю поверхность теплообменных элементов двумя способами: как обычная струя и как акустическая волна. Разработан метод очистки энергетических котлов на базе этого явления, достаточно широко использующийся в данное время в энергетике. 5) Уменьшение вредных выбросов. Нормальная работа камеры пульсирующего горения (далее – КПГ) не допускает выделения сажи, копоти, газовые недожоги отсутствуют. Важно также отметить резкое снижение выхода оксидов азота. Удаление взвешенной фазы. Мелкие частицы, обгоняя в колебательном движении крупные, сталкиваются с ними и при наличии адгезии коагулируют. Процесс исследован при сжигании сланцевой пыли. Важным параметром процесса пульсирующего горения является амплитудное значение давления газа, определяемое по формуле [4]:  где Qрн – низшая теплота сгорания топлива, кДж/кг; В – расчетный расход топлива, кг/ч; Vт – объем камеры пульсирующего горения, м3; f – частота колебаний газа, Гц. Отрицательным свойством факельного пульсирующего горения является излучение шума и распространение вибраций от работающих КПГ. Интенсивность звука возле КПГ может достичь 130 дБ, вибрации плоских элементов КПГ – до 0,5 мм. Однако частоты пульсаций составляют десятки Герц, и простыми мероприятиями можно снизить интенсивность звука до допустимых санитарными нормами значений. Интенсивный тепломассообмен в устройствах пульсирующего горения позволяет вести высококачественное обезвреживание различных отходов. Возможный вариант установки для обезвреживания жидких отходов показан на рис. 2.3 [4].  Рисунок 2.3 – Установка для обезвреживания жидких отходов 1 – подогреватель, 2 – испаритель, 3 – камера обезвоживания, 4 – камера пульсирующего горения, 5 – камера дожигания В подогреватель подаются жидкие отходы, прошедшие предварительную механическую очистку. Далее отходы попадают в испаритель, пары возвращаются в подогреватель, конденсат удаляется. Сгущенные отходы сливаются в камеру обезвоживания, стекают вниз по спиральной поверхности, и далее подаются в камеру пульсирующего горения (далее – КПГ). КПГ подсоединена тангенциально к камере дожигания, в которой происходит окончательное огневое обезвреживание отходов. Газообразные продукты проходят через испаритель и удаляются в атмосферу, твердые остатки скапливаются в камере дожигания и периодически удаляются через мигалку. Некоторые технико-экономические показатели были получены при сжигании сточных вод лакокрасочного производства в камере пульсирующего горения. Сточные воды подавались из бака, расположенного над камерой пульсирующего горения по трубопроводу диаметром 20 мм без предварительного подогрева в резонансную трубу без насадки. Температура на выходе из резонансной трубы составляла 1400 К, температура на выходе из установки – около 700 К. За 46 с обрабатывалось 4 л стоков, на этот процесс затрачивалось 0,315 л дизельного топлива в камере пульсирующего горения. Удельный расход топлива составил 78 кг на 1 т стоков [4]. ЗАКЛЮЧЕНИЕ Защита водных ресурсов от истощения и загрязнения, и их рациональное использование для нужд народного хозяйства - одна из самых актуальных проблем, стоящих перед человечеством. Одним из основных направлений работы по охране водных ресурсов является внедрение новых технологических процессов производства, переход на замкнутые (бессточные) циклы водоснабжения, где очищенные сточные воды не сбрасываются, а многократно используются в технологических процессах. Замкнутые циклы промышленного водоснабжения дают возможность полностью ликвидировать сбрасываемые сточные воды в поверхностные водоемы, а свежую воду использовать для пополнения безвозвратных потерь. В химической промышленности намечено более широкое внедрение малоотходных и безотходных технологических процессов, дающих наибольший экологический эффект. Большое внимание уделяется повышению эффективности очистки производственных сточных вод. Значительно уменьшить загрязненность воды, сбрасываемой предприятием, можно путем выделения из сточных вод ценных примесей, сложность решения этих задач на предприятиях химической промышленности состоит в многообразии технологических процессов и получаемых продуктов. Следует отметить также, что основное количество воды в отрасли расходуется на охлаждение. Переход от водяного охлаждения к воздушному позволит сократить на 70-90% расходы воды в разных отраслях промышленности. В этой связи крайне важными являются разработка и внедрение новейшего оборудования, использующего минимальное количество воды для охлаждения. Существенное влияние на повышение водооборота может оказать внедрение высокоэффективных методов очистки сточных вод, в частности физико-химических, из которых одним из наиболее эффективных является применение реагентов. Использование данного метода очистки производственных сточных вод не зависит от токсичности присутствующих примесей, что по сравнению со способом биохимической очистки имеет существенное значение. Более широкое внедрение этого метода как в сочетании с биохимической очисткой, так и отдельно, может в определенной степени решить ряд задач, связанных с очисткой производственных сточных вод. Таким образом, охрана и рациональное использование водных ресурсов – это одно из звеньев комплексной мировой проблемы охраны природы. Литература 1. Василенко Л.В. Методы очистки промышленных сточных вод. Учеб. пособие / Л.В. Василенко, А.Ф. Никифоров, Т.В. Лобухина – Екатеринбург: Урал. гос. лесотехн. университет, 2009. – 174 с. 2. Воронов Ю.В. Водоотведение и очистка сточных вод. Учебник для вузов / Ю.В. Воронов, С.В. Яковлев – М.: Издательство Ассоциации строительных вузов, 2006 – 704 с. 3. Гудков А.Г. Механическая очистка сточных вод. Учебное пособие / А.Г. Гудков – Вологда: ВоГТУ, 2003. – 152 с. 4. Когановский А.М. Очистка и использование сточных вод в промышленном водоснабжении / А.М. Когановский, Н.А. Клименко – М.: Химия, 2013. – 288 с. 5. Колесников А.В. Методы очистки сточных вод / А.В. Колесников, Г.К. Лобачева // Альманах-2004. Волгогр. отд-ние МААНОИ. – Волгоград: Изд-во ВолГУ, 2004. – С. 272-275. 6. Пальгунов П.П. Утилизация промышленных отходов / П.П. Пальгунов, М.В. Сумароков – М.: Стройиздат, 2010. – С. 57-75. 7. Паэль Л.Л. Справочник по очистке природных и сточных вод / Л.Л. Паэль, Я.Я. Кару, Х.А. Мельдер, Б.Н. Репин – М.: Высшая школа, 2014. – 336 с. 8. Северянин В.С. Исследование пульсирующего горения как способа интенсификации теплотехнических процессов: диссертация на соискание степени доктора технических наук по специальности «Промышленная теплоэнергетика» / В.С. Северянин – Саратов, 1987. – С. 15–18. 9. Торочешников Н.С. Техника защиты окружающей среды / Н.С. Торочешников, А.И. Родионов, Н.В. Кельцев, В.Н. Клушин – М.: Химия, 2011. – С. 236–246. 10. Попов В.А. Технологическое пульсационное горение / В.А. Попов – М.: Энергоатомиздат, 2003. – С. 292-293. 11. Яковлев С.В. Водоотведение и очистка сточных вод / С.В. Яковлев, Я.А. Карелин, Ю.М. Ласков, В.И. Калицун – М.: Стройиздат, 2006. – 591 с. 12. Хенце М. Очистка сточных вод. Биологические и химические процессы / М. Хенце, П. Армоэс, Й. Ля-Кур-Янсен, Э. Арван. – М., 2004. – 471 с. 1 2 |