ОТЧЕТ по практической работе №3 по дисциплине «Управление технологическими инновациями» Тема: Способы организации производственн. Задание%203. Способы организации производственного процесса во времени, их характеристики и условия применения

Скачать 141.55 Kb. Скачать 141.55 Kb.

|

|

отчет по практической работе №3 по дисциплине «Управление технологическими инновациями» Тема: Способы организации производственного процесса во времени, их характеристики и условия применения

Санкт-Петербург 2023 ЗАДАНИЕ на практику по дисциплине «УПРАВЛЕНИЕ ТЕХНОЛОГИЧЕСКИМИ ИННОВАЦИЯМИ»

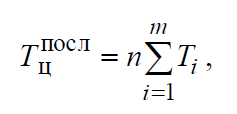

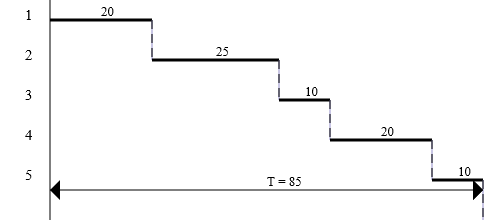

содержание Введение 1 1. Последовательный многооперационный цикл 3 2. Параллельный многооперационный цикл 3 3. Параллельно-последовательный (смешанный) и многооперационный цикл. 5 Выводы 6 ВведениеДлительность производственного процесса слагается из времени выполнения основных технологических процессов, вспомогательных, обслуживающих (в том числе подсобных и побочных), каждый из которых в свою очередь состоит из операций и стадий. Операция – первичный элемент производственного процесса. Операции подразделяются на следующие виды: технологические; контрольные; транспортные; операции по обслуживанию и др. В зависимости от типа оборудования и характера труда операции могут быть: аппаратурные; машинные; ручные. Основные производственные процессы – часть процессов, в ходе которых происходит непосредственное изменение форм, размеров, свойств, внутренней структуры предметов труда и превращение их в готовую продукцию. К вспомогательным производственным процессам относятся такие процессы, результаты которых используются либо непосредственно в основных процессах, либо для обеспечения их бесперебойного или эффективного осуществления. Многие вспомогательные производственные процессы могут быть переданы специализированным организациям (логистическим операторам, коммерческим складам и т. д.), что в большинстве случаев обеспечивает экономически более эффективное их выполнение. Обслуживающие производственные процессы – оказание услуг, необходимых для осуществления основных и вспомогательных производственных процессов. С повышением уровня автоматизации и механизации основных и вспомогательных процессов обслуживающие процессы постепенно становятся неотъемлемой частью основного производства, играют организующую роль в гибких автоматизированных производствах. Производственный цикл – время, в течение которого происходит преобразование предметов труда в готовый продукт; это «законченный круг» производственных операций при изготовлении изделия. Производственный цикл включает: 1) время технологических операций (основной, операционный цикл); 2) время вспомогательных операций (естественных процессов); 3) время перерывов, связанных со следующими факторами: – режимом работы; – условиями работы; – перерывами по организационно-техническим причинам; – перерывами в ожидании накопления партии и т. д. В зависимости от принятой формы организации производства применяют последовательный, параллельный или смешанный вид движения предметов труда по операциям производственного процесса. При этом на различных стадиях производства могут применяться разные способы сочетания операций по времени. Далее в рамках контрольной работы будет проведен расчет длительности форм организации производства с учётом указанных данных задания на работу в соответствии с вариантом № 3. 1. Последовательный многооперационный циклВ последовательном многооперационном цикле каждая последующая операция цикла начинается только после полного окончания обработки всей партии на предыдущей операции. Длительность технологического цикла при последовательной форме организации производственного процесса:  где n – число деталей в партии, шт.; Ti – норма штучного времени на i-ой операции, мин; m – число операций в технологическом цикле. Расчет длительности последовательного цикла приведен в таблице 1. График длительности последовательного цикла приведен на рис. 1. Таблица 1. Расчет длительности последовательного цикла

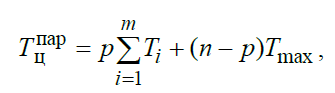

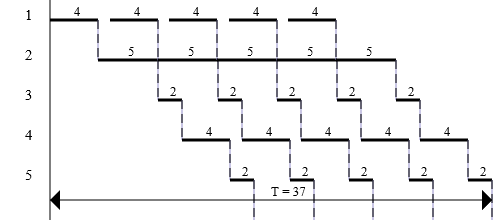

Рисунок 1. Последовательный цикл Параллельный многооперационный цикл характеризуется тем, что каждая деталь (или передаточная партия) проходит непрерывную обработку на всех операциях. Длительность технологического цикла при параллельной форме организации производственного процесса:  где p – размер передаточной (транспортной) партии изделий (количество изделий, которое передается на последующую операцию, как единое целое, сразу после завершения предыдущей операции) шт. (для расчета примем размер транспортной партии равным 1); Tmax – норма времени максимальной продолжительности i-й операции (операция с наибольшей нормой времени, главная операция – Tгл). В идеальном параллельном многооперационном цикле каждая деталь партии проходит непрерывную обработку на всех операциях. Поэтому на практике порядок построения графика параллельного процесса (рис. 2) заключается в следующем: – строится график непрерывной обработки первой детали партии на всех операциях; – определяется наибольшая операция; – устанавливается последовательность непрерывной обработки остальных деталей партии на наибольшей операции; – с опорой на построенный график обработки партии на наибольшей операции достраиваются графики обработки деталей партии для всех операций, кроме главной. График длительности параллельного цикла приведен на рисунке 2. Расчет приведен в таблице 2. Самымой длительной является операция T2. Таблица 2. Расчет длительности параллельного цикла

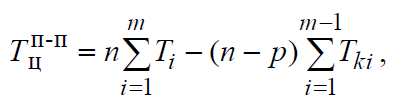

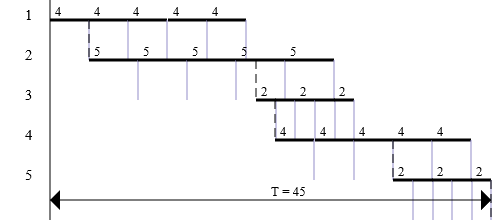

Рисунок 2. Параллельный цикл 3. Параллельно-последовательный (смешанный) и многооперационный цикл.Смешанный многооперационный цикл предусматривает частичное совмещение времени выполнения смежных операций таким образом, что вся партия изделий обрабатывается на каждой операции без перерывов. Длительность технологического цикла при смешанной (параллельно- последовательной) форме организации производственного процесса:  где Tki – наименьшая норма времени между i-той парой смежных операций (tki = min{Ti, Ti+1}), мин. В структуре параллельно-последовательного цикла существует два различных варианта сочетания операционных циклов на смежных операциях: 1. Ti < Ti+1. Каждая передаточная партия обрабатывается на предыдущей операции быстрее, чем на последующей. Сопряжение графиков обработки на этих двух смежных операциях должно осуществляться по моменту окончания обработки первой передаточной партии на предыдущей операции. 2. Ti >Ti+1. Каждая передаточная партия обрабатывается на предыдущей операции медленнее, чем на последующей. Сопряжение графиков обработки на этих двух смежных операциях должно осуществляться по моменту окончания обработки последней передаточной партии на предыдущей операции. Для расчета длительности определим наименьшую норму времени для всех 4-х пар смежных операций (таблица 3). График длительности параллельного цикла приведен на рисунке 3. Таблица 3. Расчет длительности параллельно-последовательного цикла

Рисунок 3. Параллельно-последовательный (смешанный) ВыводыВ работе изучены три способа организации производственного цикла: Последовательный Достоинства: отсутствие перерывов в работе рабочих и оборудования на всех операциях; простота организации. Недостатки: большое время пролеживания и большой объем незавершенного производства; значительная длительность из-за отсутствия параллельности в обработки изделий. Применяется: в единичном и мелкосерийном производстве; при изготовлении небольших партий малотрудоемких изделий. Параллельный Достоинства: минимальная длительность многооперационного цикла; отсутствует внутриоперационное пролеживание, изделия лежат только на первой операции в ожидании очередности их обработки и на последней в ожидании их сдачи; выраженная ритмичность процесса. Недостатки: перерывы в работе оборудования на всех операциях, кроме главной, это вызывает снижение эффективности работы оборудования и рабочих (весь участок занят); сложность планирования и координации работы смежных технологических операций. Применяется: для обработки относительно дорогостоящих деталей с большой про-должительностью операций; на непрерывно-поточных линиях, где операции хорошо синхронизо-ваны (в идеальном случае все операции имеют равную продолжительность). Последовательно-параллельный (смешанный) Достоинства: устраняет основные недостатки обоих предыдущих методов (сокращает длительность цикла по сравнению с последовательным видом, повышает загрузку рабочих мест по сравнению с параллельным видом); совмещает достоинства обоих предыдущих методов (непрерывная работа оборудования, как при последовательном методе, и максимальное совмещение во времени работы оборудования и рабочих, как при параллельном методе). Недостатки: усложняется координация и планирование производственных процессов, что ограничивает его практическую применимость; наблюдается внутриоперационное пролеживание, что увеличивает степень связывания оборотных средств и объем незавершенного производства (по сравнению с параллельным способом). Применяется: Наиболее часто применяется на прерывно-поточных линиях. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||