иван отчет по практике. Структурная схема предприятия

Скачать 0.55 Mb. Скачать 0.55 Mb.

|

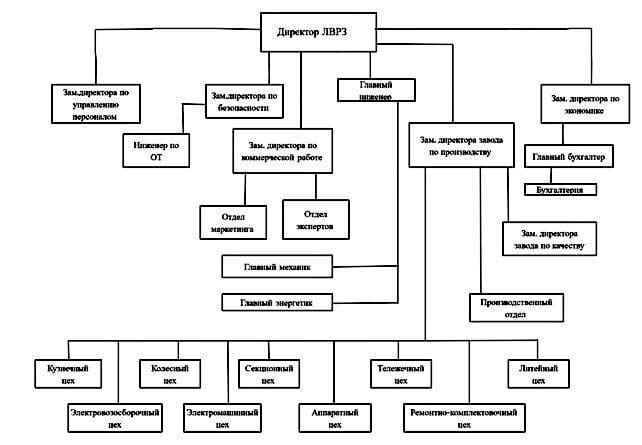

Содержание 1. Краткое описание предприятия………………………………………………… 3 2. Структурная схема предприятия………………………………………………...5 3. Охрана труда на предприятии……………………………………………………6 4. Индивидуальное задание………………………………………………………...10 4.1. Назначение, конструкция и условие работы узла……………………10 4.2. Основные износы и повреждения узла…………………………………12 4.3. Технология ремонта данного узла………………………………………13 4.4. Охрана труда в цехе по ремонту данного узла………………………20 5. Список используемой литературы……………………………………………24 1 Краткое описание предприятия. Улан-Удэнский локомотивовагоноремонтный завод (ЛВРЗ) – самый крупный завод «Желдорреммаша», универсальное предприятие по ремонту подвижного состава и производству запасных частей. Осуществляет средний и капитальный ремонт локомотивов, гарантийное обслуживание и модернизацию локомотивов с продлением срока службы, ремонт узлов и агрегатов, производство запасных частей, разработку новых технологий ремонта. В настоящее время на заводе сложились четыре производства: локомотиворемонтное, вагоноремонтное, литейно-механическое и вспомогательное производство, а также отделы завода. Локомотиворемонтное производство, на долю которого приходится более 60% выпускаемой товарной продукции, многие годы остается ведущим производством завода. Цехи ЛРП производят ремонт и модернизацию электровозов переменного тока ВЛ-80 всех модификаций, ВЛ-85, ВЛ-65, ремонт новых электровозов марки «Ермак». Литейно-механическое производство изготавливает более 12 тысяч наименований запасных частей и полуфабрикатов, в том числе автосцепные устройства, колесные центры, рессоры для электровозов, локомотивные гребные колодки, пружины. Вспомогательное производство призвано обеспечить потребности завода во всех видах энергии, в питьевой и технической воде, транспортных перевозках, мерительном и металлорежущем инструменте, технологической и модельной оснастке, ремонте и содержании зданий и сооружений. На территории завода размещены отдельно стоящие здания, в которых находятся производственные цеха, отделы, пожарная часть, боксы для автотранспорта, производственные склады и другие подразделения завода. В здании заводоуправления находится руководство завода и большинство отделов завода, первичная профсоюзная организация завода, заводская типография, музей истории завода и совет ветеранов. Как и любое предприятие ЛВРЗ начинается с проходной. На заводе имеются три проходные: проходная №1 находится в районе ТЭЦ-1, №2 – в здании заводоуправления, №3 – в районе «Элеватора» города. В разных зданиях завода работают четыре столовые, есть комнаты приема пищи. На территории завода расположена теплица, для выращивания рассады овощей и цветов. 2 Структурная схема предприятия.  3. Охрана труда на предприятии Система управления охраной труда является частью системы управления Улан-Удэнского локомотивовагоноремонтного завода и обеспечивает управление рисками в области охраны труда. На заводе действуют локальные документы по управлению охраной труда, которые разрабатываются на основе настоящего стандарта с учетом специфики выполняемой работы, особенностей производственной деятельности и внутренней организационной структуры. Основными направлениями политики в области охраны труда Улан-Удэнского локомотивовагоноремонтного завода являются: - обеспечение приоритета сохранения жизни и здоровья работников в процессе производственной деятельности; - соблюдение федеральных законов и иных нормативных правовых актов, содержащих государственные нормативные требования охраны труда, требований нормативных документов завода по охране труда, а также выполнение коллективного договора и Плана по улучшению условий и охраны труда; -содействие общественному контролю за соблюдением прав и законных интересов работников в области охраны труда; -координация деятельности подразделений завода и взаимодействие их со специалистами по вопросам охраны труда. Документация по охране труда состоит из приказов, перечней, журналов, программ и нормативной документации по всем разделам охраны труда. положение организации по охране труда на предприятии; должностные инструкции с включением ответственности по охране труда; инструкции по охране труда для работающих; Приказы: - о назначении ответственного лица по охране труда; - о разработке инструкций и ответственных лиц; - об утверждении инструкций; - о продлении действия инструкций; - о создании аттестационных комиссий на предприятии по проверке знаний и переаттестации; - о назначении ответственных лиц за производство опасных работ (согласно утвержденного списка перечня); -о назначении ответственных лиц на опасные объекты (краны, котлы, лифты, сосуды и т.д.); - ответственного за энергохозяйство; - ответственного за техническую эксплуатацию зданий и сооружений; - за газовое хозяйство; - ответственного за проведение медицинских комиссий; - назначение обслуживающего персонала; Перечни: - профессий и должностей работников, освобожденных от первичного инструктажа на рабочем месте; - инструкций по охране труда на предприятии по профессиям и должностям; - профессий и работ, по которым проводится проверка знаний и переаттестация; - перечень опасных работ на предприятии, которые проводятся по наряду-допуску; - профессии и должности работников, имеющих право на выдачу бесплатно молока, смывающих и обезвреживающих средств спецодежды и других средств индивидуальной защиты, (с указанием вида средств, нормы выдачи, сроков носки); - поименный список лиц, подлежащих периодическому медицинскому осмотру; - перечень рабочих мест со вредными и опасными условиями труда; - должностей электротехнического и электротехнологического персонала, которым необходимо иметь группу по электробезопасности; Журналы: - регистрации вводного инструктажа; - регистрации инструктажа на рабочем месте; - учета инструкций по охране труда на предприятии; - учета выдачи инструкций работникам; - регистрации инструктажей по пожарной безопасности; - учета первичных средств пожаротушения; - учета присвоения I группы по электробезопасности; - журнал 2-4 группы допуска; - регистрации несчастных случаев на производстве; - регистрации микротравм; - регистрации непроизводственных несчастных случаев; - регистрации профзаболеваний; - регистрации огневых работ; - учета работ по техническому обслуживанию и текущему ремонту зданий и сооружений; - журнал выдачи наряд - допусков. Материалы: - положение управления охраной труда; - документы по обучению и переаттестации, стажировке, повышения квалификации, инструктажей (протоколы, приказы, программы, удостоверения, перечень вопросов); - материалы по расследованию несчастных случаев; - материалы по анализу травматизма, документы по планированию и проведению мероприятий, предупреждающих травматизм; - акты о несчастных случаях на производстве форм Н-1, НП, ПЗ-1 и документы их расследования; - материалы по анализу травматизма, документы по планированию и проведению мероприятий, предупреждающих травматизм; - документация, регламентирующая проведение предварительных медицинских осмотров в организации; - материалы, регистрирующие действия организации по выполнению рекомендаций (заключительный акт) медицинской комиссии; - документация, регламентирующая обеспечение работников СИ;З; - документация по безопасной эксплуатации грузоподъемных машин, механизмов и сосудов, работающих под давлением; - документы по аттестации рабочих мест по условиям труда; - документы по пожарной безопасности; - документы по аттестации рабочих мест; - локальный нормативный правовой акт, регламентирующий организацию и проведение контроля за соблюдением законодательства по охране труда; - материалы по организации и проведению контроля за соблюдением законодательства по охране труда организации; - предписания государственных органов надзора и контроля и материалы по их выполнению; - личная карточка учета СИЗ; - личная карточка здоровья работника; - графики ППР оборудования; - технические паспорта на оборудование; - актов ввода оборудования; - протоколы электрофизических измерений; Программы: - программа вводного инструктажа; - программа проведения инструктажей на рабочем месте; - программа по улучшению условий и охраны труда на 2012-2017 годы; - по обучению и переаттестации. 4 Индивидуальное задание 4.1 Технология ремонта ЭКГ Главный контроллер ЭКГ предназначен для переключения под нагрузкой ступеней вторичной обмотки тягового трансформатора с целью изменения напряжения на тяговых двигателях. Рисунок 1  Конструкция: Главный контроллер ЭКГ: 1 - задняя рама основания; 2 - контактор переключателя обмоток (12 шт.); 3 - средняя рама основания; 4 - контактор переключателя ступеней (18 шт.); 5 - контактор с дугогашением (4 шт.); 6 - электропневматический вентиль (2 шт.); 7 - сервомотор; 8 - блокировочное устройство привода (14 контактов); 9 - блокировочное устройство контроллера (17 контактов); 10 - вал съемной рукоятки для проворачивания ЭКГ; 11 - редуктор; 12 - передняя рама основания; 13 - изоляционные трубы (4 шт.); 14 - медная шина Главный контроллер имеет четыре кулачковых контактора с дугогашением 5, 30 кулачковых контакторов без дугогашения 6, кулачковые валы, привод 3, электромагнитные вентили 4 и блокировочные устройства 1 и 2, рукоятку 8 для ручного проворачивания. Все детали и узлы контроллера монтируются на каркасе 7, состоящем из трех рам и четырех изолированных реек. Контактор с дугогашением представляет собой отдельно собранный и отрегулированный аппарат. Все детали контактора расположены между двумя изоляционными боковинами 5. Контакто-держатель 8 несет на себе дугогасительную катушку 9, дугогасительные контакты 11 и накладку основного контакта. Подвижной контактный рычаг 6 связан с рычагом 4 через ось с резиновой, втулкой 16. Втулка служит для смягчения удара при замыкании контактов и улучшения коммутации основных контактов. Дугогасительный подвижной контакт 11с рычагом 12 вращается на оси независимо от основного контакта. Отвод тока от подвижного контакта осуществляется через гибкий шунт 3 из медного провода. Основной подвижной контакт соединен с дугогасительным контактом так же гибким шунтом 1. Подвижная контактная система зафиксирована от смещения в горизонтальном положении на оси 18 стопорным винтом 19. Контактор кулачковый без дугогашения (рис. 1.3) имеет только основные контакты с накладками КМК-АЮМ и предназначен для размыкания электрической цепи без тока. От контактора с дугогашением он отличается тем, что не имеет дугогасительных контактов и дугогасительной системы. Все его детали и узлы, за исключением контактодержателя , подвижного контактного рычага 5 и пружины 4, такие же, как у контактора а дугогашением. Подвижной контакт представляет собой контактную шину 2, укрепленную на промежуточном рычаге 3. 4.2 Основные износы и повреждения ЭКГ Наибольшая часть неисправностей аппаратов с групповым приводом вызывается главным образом естественным износом их отдельных деталей. К основным их неисправностям относятся: износ кулачковых шайб, контактов, шарнирных соединений, ослабление крепления контакторных элементов, износ рабочих поверхностей цилиндров и манжет поршней пневматических приводов, заедание или заклинивание кулачкового вала, износ и перекос зубчатой передачи, неисправности в системе дугогашения, утечка воздуха в пневматическом приводе, чрезмерный нагрев и обрыв жил шунтов, излом блокировочных пальцев, механические или электрические повреждения изоляции, отколы и трещины в изоляторах, трещины в рамах аппаратов и, как их следствие, - нарушение правильности производимых аппаратом переключений. 1.Проход фиксированного положения или отсутствие фиксации на позициях. Причина: нарушение тормозной цепи приводного двигателя Метод устранения: проверьте наличие тормозной цепи приводного двигателя, особенно состояние контактных соединений и контактов пускового контактора 2.Повышенный износ кулачков предельной муфты редуктора. Причина: неправильное действие концевых блокировок или неправильное их включение. Метод устранения: 1) Проверьте наличие размыкания концевых блокировок ГПО-32, ГПП1-33 и ГП1 при проворачивании валов за крайние позиции до упора, 2) Проверьте схему управления в части включения концевых блокировок 3.Увеличенный люфт контактного рычага силовых контакторов относительно приводного рычага. Причина: повышенный износ резиновой втулки Метод устранения: замените резиновую втулку 4.Подгар основных контактов контакторов с дугогашением. Причина: отсутствие раствора основных контактов в момент касания дугогасительных контактов , ослабление креплений дугогасительных контактов. Метод устранения: Установите раствор 8мм - 10мм Закрепите дугогасительные контакты. 4.3 Технология ремонта ЭКГ При среднем ремонте электровозов переменного тока главный контроллер ЭКГ-8Ж после предварительной обдувки разбирают. Снятые детали промывают в осветительном керосине. Обнаруженные трещины в корпусе редуктора засверливают по концам, разделывают и заваривают электрогазовой сваркой. После остывания корпус проверяют на герметичность, для чего в него заливают керосин сверху уровня последнего шва и выдерживают в течение 10 мин. Течь топлива недопустима. Изношенные места валов под посадку подшипников и шестерен с небольшой выработкой (до 1 мм) восстанавливают гальваническим методом или наплавляют с последующей механической обработкой до чертежного размера. Червяки и мальтийские кресты со сколами и трещинами заменяют, а с небольшой выработкой (менее 0,3 мм) подлежат ремонту методом шлифовки. Новые мальтийские кресты, шестерни, диски или червячные колеса перед установкой предварительно нагревают до температуры 120 °С, а прилегающие поверхности проверяют калибрами. После сборки в редукторе замеряют осевые люфты валов и боковые зазоры в зубчатых зацеплениях, которые должны находиться соответственно в пределах 0,2 - 0,5 мм и 0,17 - 0,36 мм. Кроме того, в приводе главных контроллеров ЭКГ проверяют момент срабатывания предельной муфты, который регулируют изменением затяжки пружины на величину 1000 - 1200 Н (рис. 4). С этой целью редуктор устанавливают посередине позиции так, чтобы палец поводка находился в пазу первого мальтийского креста 2, и стопорят его приводную шестерню 3 на валу. Вместо рукоятки ручного привода вала устанавливают рычаг 4 длиной 200 мм. При вращении вала рукояткой 6, связанной с динамометром 5, приложенное к ней усилие Р должно находиться в пределах 125 - 150 Н. Сегменты блокировочных контактов, имеющие толщину менее 2 мм, заменяют. Износ кулачковых шайб допускается в пределах, при которых сохраняются правильность развертки тормозного переключателя и реверсора и соответствующие техническим данным давление и разрыв контактов. После проверки надежности крепления всех деталей определяют состояние контактных поверхностей, нажатие и износ блокировочных контактов. При наличии трещин в блокировочных пальцах или износа их до толщины 0,54 мм пальцы заменяют. Нажатие блокировочных пальцев выставляют равным 1,0 - 2,5 кгс. В фиксированном положении блокировок пальцы должны заходить на сегмент или иметь с ним разрыв не менее 2 мм. Схема технологической последовательности ремонта главного контроллера типа ЭКГ Позиция 1 Очистка Позиция 2 Дефектация до разборки Позиция 2.1 Наружный осмотр Позиция 2.2 Дефектация с помощью приборов диагностики Позиция 3 Разборка Позиция 4 Ремонт с заменой неисправных элементов Позиция 5 Сборка Позиция 6 Послеремонтные испытания Все агрегаты, узлы и детали электровозов и электропоездов в процессе эксплуатации подвергаются обильному загрязнению, от которого приходится избавляться практически при всех видах технического обслуживания и при ремонтах подвижного состава. На долю очистных работ приходится не менее 5 - 8 % общей трудоемкости ремонта в депо. И, тем не менее, эти работы проводят, так как очистка электроподвижного состава, его сборочных единиц и деталейповышает культуру, качество обслуживания и ремонта, улучшает санитарно- гигиеническое состояние цехов и ремонтных стойл. Различают три основных вида очистки - механическую, химическую и комбинированную. В свою очередь, механическая очистка подразделяется на очистку пневматическим, гидравлическим и абразивным способом, а также на очистку с помощью механического инструмента. Пневматическую очистку применяют для сдувания сухого слоя пыли специально оборудованным обдувочным рукавом струей воздуха давлением до 0,5 МПа. Такую очистку проводят в продувочных камерах и шкафах с мощной вытяжной вентиляцией или на открытых площадках. Гидравлическая очистка подразделяется на гидродушевую и гидроциркуляционную. Гидродушевая очистка в сочетании с набором моющих щеток широко используется для наружной мойки экипажной части и кузовов локомотивов и МВПС. Гидроциркуляционная очистка обычно применяется в моечных (выварочных) ваннах и баках с принудительной циркуляцией воды, подаваемой насосом. Механизированная очистка и мойка загрязненных конструкций проводится в струйных моечных машинах, в которых обмывка ведется раствором каустической или кальцинированной соды. Используются универсальные тупиковые и проходные машины (ММД-6, ММД-12, ММД-13 и др.) с замкнутым водяным контуром, в которых струйным способом моют агрегаты и узлы локомотивов. При струйной очистке хорошо удаляются загрязнения в зоне прямого действия струи моющей жидкости. Закрытые и экранированные поверхности очищаются хуже, а из-за интенсивного ценообразования в них нельзя применять моющие растворы с повышенной концентрацией поверхностно-активных веществ. Поэтому во многих локомотивных и мотор-вагонных депо эксплуатируют самодельные или специализированные моечные машины, предназначенные для очистки кузовов ЭПС, промывки колесных пар, тяговых электродвигателей, буксовых подшипников и т.д. Очистка главного контроллера ЭКГ-8Ж осуществляется механическим инструментом. Очистка производится при местном характере загрязнения: для удаления нагара, коррозии или старой краски с применением различных скребков и щеток. 4.4 Охрана труда в цехе по ремонту данного узла Безопасность технологических процессов рассматривают как комплекс требований к безопасности производственного оборудования и к безопасности технологических процессов производства. В ремонтных цехах и отделениях депо необходимо выполнять следующие требования техники безопасности. При работе быть внимательным, не отвлекаться, выполнять только ту работу, которая поручена мастером (бригадиром). Быть внимательным к сигналам, подаваемым машинистом движущегося транспорта, крановщиками мостовых кранов, и выполнять их. Не проходить и не стоять под поднятым грузом. Не перебегать пути перед движущимся транспортом и переходить смотровые канавы только по переходным мостикам. У каждого слесаря должен быть набор инструмента в соответствии с выполняемым видом работы, чертежи необходимые при ремонте, технические условия и технологические карты. Рабочее место оборудуется соответствующими приспособлениями и должно содержаться в порядке и чистоте. Тиски на верстаках должны быть надежно закреплены, губки не иметь сколов и забоин. Ручки молотков, кувалд изготавливают из прочных и вязких пород дерева без сучков и трещин. Особое внимание обращается на насадку молотков и кувалд. Ручки после насадки расклинивают металлическим клином. В случае ослабления клин заменяют новым большего размера. Для отвертывания и завертывания гаек запрещено наращивать ключи другими ключами. С целью увеличения усилия односторонний ключ следует наращивать трубой. Зевы гаечных ключей не должны иметь износа и деформаций и должны точно соответствовать указанным размерам. При работе с пневматическим инструментом обращают внимание на состояние воздушных шлангов и крепление штуцеров на их концах. Резьба штуцеров и инструментов должна обеспечивать плотное соединение, не допускать утечки воздуха. Присоединение и отсоединение шлангов возможно только при отсутствии в них сжатого воздуха. В момент соединения инструмента с источником сжатого воздуха шланги осторожно продувают. Клапаны инструмента регулируют так, чтобы они легко открывались и быстро закрывались при прекращении нажатия и не пропускали воздуха в закрытом положении. Устранять неисправности или менять рабочие части инструмента можно только после его остановки. При перерывах в работе инструмент укладывают так, чтобы исключить его случайное включение. Запрещено пользоваться пневматическим инструментом с повышенной отдачей. Работать с пневматическим инструментом следует в предохранительных очках и брезентовых рукавицах. Защитные средства предохраняют ремонтный и обслуживающий персонал от поражения электрическим током, механических воздействий и отравления. В депо установлен порядок учета и хранения защитных средств, производства их испытаний. Чертежи и технологические карты на ремонт, и испытание деталей крана машиниста вывешиваются на рабочем месте. В каждом цехе должны быть созданы нормальные санитарно - гигиенические условия труда. Для этого цеха оборудуют: вентиляцией, кондиционированием воздуха, отоплением. При техническом обслуживании ЭКГ используется разнообразный по перечню инструмент и приспособления, которые нужно знать и которыми нужно уметь пользоваться. Безопасность работников обеспечивается проведением организационных и технологических мер, а также соблюдением регламентов и правил применения средств защиты. В соответствии с ГОСТ 12.2.003-91 производственное оборудование должно: - обеспечивать безопасность работников во время монтажа и демонтажа оборудования, во время ввода его в эксплуатацию и эксплуатации при условии соблюдения требований, предусмотренных эксплуатационной документацией. - иметь органы управления и отображения информации, соответствующие эргономическим требованиям. Они должны быть расположены таким образом, чтобы пользование ими не вызвало повышенной утомляемости. - иметь систему управления оборудованием, обеспечивающую надежное и безопасное ее функционирование во всех предусмотренных режимах работы оборудования и при всех внешних воздействиях в условиях эксплуатации. Коллективные средства защиты, предусмотренные проектно-конструкторскими разработками, реализуются в технологических процессах при механизации и автоматизации производств, дистанционном управлении оборудованием; применение ограждений, блокировок, световой и звуковой сигнализации, отличительной окраски; использовании тормозных и выключающих устройств. Перед началом работы проверить весь инструмент. Слесарные молотки изготовляют из стали марки 50 или У7. Режущая кромка инструмента должна представлять собой ровную или слегка выпуклую линию. Всех рабочих, занятых обработкой деталей ударным инструментом, обеспечивают защитными очками, а место работы ограждают сетками или щитами. Проверить исправность пневматического инструмента. Воздушные шланги должны быть хорошо насажены на штуцера и не должны иметь повреждений. При обнаружении какой-либо неисправности, заявить об этом мастеру. При получении от мастера новой работы потребовать проведения инструктажа о безопасных методах ее выполнения. 5. Список используемой литературы 1. Интернет-источник: http://zdrm.locotech.ru 2. Инструкция по охране труда ИОТ ЛВРЗ-1-211-2017. 3. Комплекс документов на технологический процесс ремонта крана машиниста усл.№394. 4. Алтухов В.Я. "Механизация и автоматизация технического обслуживания и ремонта ТПС. |