Лекция. Сварочные работы. Сварочные работы Способы сварки. Типы сварных соединений. Ручная электродуговая сварка

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

|

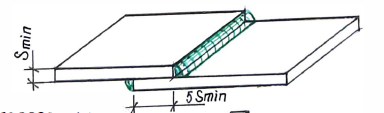

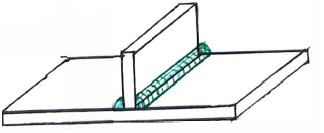

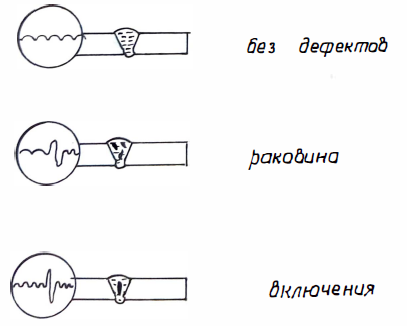

Сварочные работы Способы сварки. Типы сварных соединений. Ручная электродуговая сварка. Автоматическая и полуавтоматическая сварка. Газовая сварка и резка металлов. Контроль качества и приемка сварочных работ. Способы сварки. Сварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании. В зависимости от состояния металла в процессе сварки все существующие сварочные пpoцeccы могут быть разделены на следующие группы: 1. термические (сварка плавлением), при которых металлы в месте соединения расплавляются; 2. механические, при которых металлы соединяются в результате совместимой пластической деформации в месте их контакта; 3. термо-механические, сопровождающиеся нагреванием и воздействием давления. Сварка плавлением. В зависимости от характера источника теплоты, используемого для нагревания и расплавления металла, различают: - электрическую; - химическую; - литейную сварку плавлением. Электрическая сварка плавлением, при которой в качестве источника теплоты используется электрический ток. Делится на: - дуговую; - электрошлаковую; - электронно-лучевая сварка. При электрической дуговой сварке нагревание и плавление металла осуществляется за счет тепла, выделяемого сварочной дутой. При электрошлаковой сварке используется теплота, которая выделяется током при прохождении через расплавленный флюс (шлаковую ванну). При электронно-лучевой сварке металл разогревается теплом, которое выделяется при резком торможении быстродвижущихся в вакууме электронов в момент внедрения их в свариваемый металл. Химическая сварка включает в себя процесс нагревания металла и расплавления его теплом, выделяющимся при сгорании различных горючих веществ. Может быть: - газовой; - термитной. При газовой сварке используется теплота сгорания различных газов - ацетилена, водорода и др. При термитной сварке металл нагревается теплом от сгорания порошкообразной горючей смеси. При литейной сварке расплавленный в специальных печах присадочный металл заливают между соединяемыми деталями. Кромки соединяемых деталей расплавляются, и металлы сплавляются. В зависимости от источника теплоты термомеханическую сварку давлением подразделяют на: - электрическую (контактную), - индукционную, - газовую, - горновую. Механическая сварка широкого распространения на строительных площадках не получила. Типы сварных соединений. По форме могут быть: Выпуклыми; Плоскими; Вогнутыми. По протяженности: Сплошными; Прерывистыми. По числу слоев: Однослойные и многослойные По расположению в пространстве: Горизонтальными; Вертикальными; Потолочными. В зависимости от взаимного расположения соединяемых элементов: стыковыми; 2. нахлесточными   3. тавровыми; 4. Угловыми   3. Ручная электродуговая сварка. Ручная электродуговая сварка самый распространенный вид сварки в строительстве. Сварка осуществляется при температуре до 6000о С под действием электрической дуги, возникающей в месте контакта электрода со свариваемыми деталями. Высокая температура при расплавлении металла в электрической дуге вызывает распад молекул воздуха. Выделившиеся при этом атомы и ионы газов очень активны и, соприкасаясь с расплавленным металлом, образуют соединения, ухудшающие качество шва. Необходимо изолировать расплавленный металл от контакта с воздухом, для чего регулируют скорость охлаждения шва, вводят в расплавленный металл различные присадки, легируют электроды. При сварке при недостаточном разогреве основного металла происходит непровар, а при чрезмерном разогревании - пережог. И то, и другое резко снижают прочность стыка (механические свойства). В обычном случае при ручной дуговой сварке применяется прямая полярность (плюс на деталь, минус на электроде). Обратная полярность применяется при сварке тонких листов (минус-деталь, плюс электрод). Сварка может вестись угольными или металлическими электродами (Э-42, Э-42А, Э46, Э46А где 42 - предел прочности сварного шва кг/мм2). 4. Автоматическая и полуавтоматическая сварка. Ванная сварка арматурных стержней диаметром более 20 мм осуществляется в съемных формах, в которых металл сохраняется в жидком состоянии. В формы засыпается порошок (флюс), который защищает жидкий металл сварного шва от контакта с воздухом. Ванная сварка под флюсом может вестись в ручном и полуавтоматическом режиме. Последовательность операций при ванной сварке: 1. устанавливаются две полу формы и скрепляются скобой; 2. засыпается флюс; 3. под флюсом зажигают дугу и производят сварку, подсыпая флюс; 4. форму снимают через 5-10 мин. после окончания сварки. Электрошлаковая сварка - под флюсом зажигается сварочная дуга, флюс расплавляется, образуется электропроводный шлак, обладающий высоким сопротивлением. Сварочная дуга гаснет, а ток, проходя по шлаку выделяет тепло для плавления. Расплавленный металл образует сварной шов. Дуговая сварка в защитном газе. В зону дуги подается аргон или углекислый газ, который преграждает доступ воздуха к металлу. Газ и сварочная проволока подается в зону электрической дуги автоматически. Применяется редко (сложность работ под открытым небом). Контактная сварка - свариваемые соединения расплавляются за счет теплоты, выделяемой при прохождении тока через сжатые контактируемые места. Применяется в основном на заводе.  Рис 1. Виды контактной сварки: А- стыковая, б- точечная, в- рельефная, г- шовная Рсж- сила сжатия, Рос- осевое сжатие, 1- свариваемое изделие, 2- электроды, 3- свариваемый шов, 4- источник питания, 5- контактная плита. 5. Газовая сварка и резка металлов. При газовой сварке осуществляется одновременное плавление металла и присадочного прутка газо-кислородным пламенем. В качестве горючего применяют ацетилен, водород, смесь пропан-бутана и т.д. Газовой сваркой не рекомендуется сваривать нахлёсточные и тавровые соединения. Шов значительной протяженности из-за высокой температуры нагрева следует выполнять отдельными участками. Газ поступает на строительную площадку в баллонах, окрашенных в разные цвета: кислород- голубой, водород- зеленый, пронан и бутан- красный, углекислота- черный, ацетилен- белый. Газовая резка металла осуществляется кислородом. Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл. 6. Контроль качества и приемка сварочных работ. Основной причиной образования дефектов сварки является нарушение технологии сварки, в том числе: - применение несоответствующих сварочных материалов; - неправильный выбор режима сварки; - низкая квалификация сварщика; - небрежное отношение к работе. Наружные дефекты сварки выявляют внешним осмотром изделия (отклонения в размерах швов, наплывы, подрезы, непровары, трещины и др.). Неплотность шва может быть определена следующими способами: 1. шов с одной стороны окрашивают мелом, с другой - керосином. Через 20-50 мин. при неплотном шве на меловой стороне появляются жирные пятна. 2. сварные изделия заполняют водой под давлением. При неплотном шве появляется течь или мелкие капельки. Внутренние дефекты определяют в результате механических испытаний, методом ультразвуковой дефектоскопии и просвечивания рентгеновскими или гамма-лучами.  Рис. 2. Характер кривых на экране осциллографа при дефектах в сварных швах. Вопросы к теме. 1. Определение сварки. 2. способы сварки. 3: виды сварных соединений 4. ручная электродуговая сварка 5. виды полуавтоматических и автоматических электросварок 6. газовая сварка 7. контроль качества 8. причины образования дефектов сварки. Инструменты плотника. Измерение и разметка: Рулетка Складной метр Угольник Разметочные шаблоны Уровень Отвес Пиление: Ножовки, одноручные и двуручные пилы Ручные циркулярные пилы Цепные пилы Маятниковые вырезные пилы (электролобзики) Строгание и шлифование: Ручной рубанок Электрорубанок Ленточные, эксцентриковые и др шлифовальные машины Фуганок Долбление: Различные стамески Топор Шлицевые фрезы Фрезер или фрезерная машина Сверление: Безударные и ударные дрели Дрели со станиной Шуруповерты Ударный инструмент: Молотки Топоры Киянки Гвоздезабивной пистолет Инструменты столяра. По мимо выше перечисленных для столярных изделий применяются станки: сверлильные, распиловочные, рейсмусовые, фрезерные, шлифовальные, фуговальные, торцовочные пилы и тд. 9. Плотничные и столярные работы Прежде, чем дойти до строительной площадки в качестве строительных конструкций, древесина проходит несколько стадий переработки: лесозаготовка, лесопиление, деревообработка. Все работы на строительстве, связанные с применением древесины, подразделяют на плотничные и столярные. К плотничным работам относят обработку бревен, брусьев и досок; соединение элементов с помощью врубок, нагелей, болтов и гвоздей; изготовление и установка элементов фундаментов и каркаса стен; рубка деревянных стен; укладка прогонов и балок перекрытий; устройство стропил и ферм; подшивка потолков; изготовление опалубки, лесов, подмостей, дощатых полов и перегородок под штукатурку. Столярные работы характерны изготовлением более мелких деталей по сравнению с плотничными работами. Это устройство паркетных полов, чистых перегородок, заполнение оконных и дверных проемов и устройство встроенной мебели. 9. 1. Строительные материалы на основе древесины К основным древесным строительным материалам относятся круглые лесоматериалы, пиломатериалы, клееные изделия и конструкции, древесностружечные, древесно-цементные и древесноволокнистые плиты, арболит, фибролит, ксилолит и др. Круглые лесоматериалы – отрезки древесного ствола разных пород и размеров, очищенные от коры и сучьев. В целом виде круглые лесоматериалы применяют в строительстве в качестве стенового материала, опор и столбов для воздушных линий связи и линий электропередачи, и настила при строительстве мостов, дорог, для ограждения территорий и т. д. Выработанные из круглых материалов, сохранившие природную структуру древесины, пиломатериалы, колотые лесоматериалы (клепка для бочек), строганный и лущеный шпон и другие относятся к группе обработанных. Пиломатериалы– продукция, получаемая при раскрое бревен, имеющая стандартные размеры и качество, используемая в целом виде или для выработки заготовок, деталей и изделий из древесины. В пиломатериалах продольные и широкие стороны называют пластями, продольные узкие –кромками, а перпендикулярные им –торцами. Линии пересечения пластей и кромок пиленой продукции называются ребрами. Часть поверхности бревна, оставшаяся на пиломатериалах, называется обзолом. По породам древесины пиломатериалы делятся на две основные группы: хвойные и лиственные. По размерам поперечного сечения они разделяются на брусья, бруски и доски (Рис. 9.1.) Брусья– пиломатериалы толщиной и шириной 100 мм и более. По числу пропиленных пластей различают двух-, трех- и четырехкантные брусья. Бруски– пиломатериалы толщиной до 100 м и шириной не более двойной толщины. Доски– пиломатериалы толщиной до 100 м и шириной более двойной толщины. Пиломатериалы могут быть обрезными и необрезными. У обрезных пиломатериалов пласти и кромки пропилены по всей длине; у необрезных пласти пропилены, а кромки не пропилены или пропилены частично, и величина не пропиленной части превышает допустимые размеры для обрезных пиломатериалов. При выработке пиломатериалов образуется попутная пилопродукция в виде обапола. Обапол – пилопродукция, получаемая из боковой части бревна и имеющая одну пропиленную, а другую не пропиленную или частично пропиленную поверхность. Из пиломатериалов изготовляются для нужд строительства различные изделия и конструкции: шпалы, шашки для дорожных и мостовых покрытий, полуфабрикаты, заготовки и изделия (доски и брусья, прирезанные к заданным размерам, половой брус, шпунтовая доска, плинтусы, галтели, наличники, клееные деревянные конструкции, древесностружечные плиты, древесноволокнистые плиты, фанера и т. д.). |