Лекция. Сварочные работы. Сварочные работы Способы сварки. Типы сварных соединений. Ручная электродуговая сварка

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

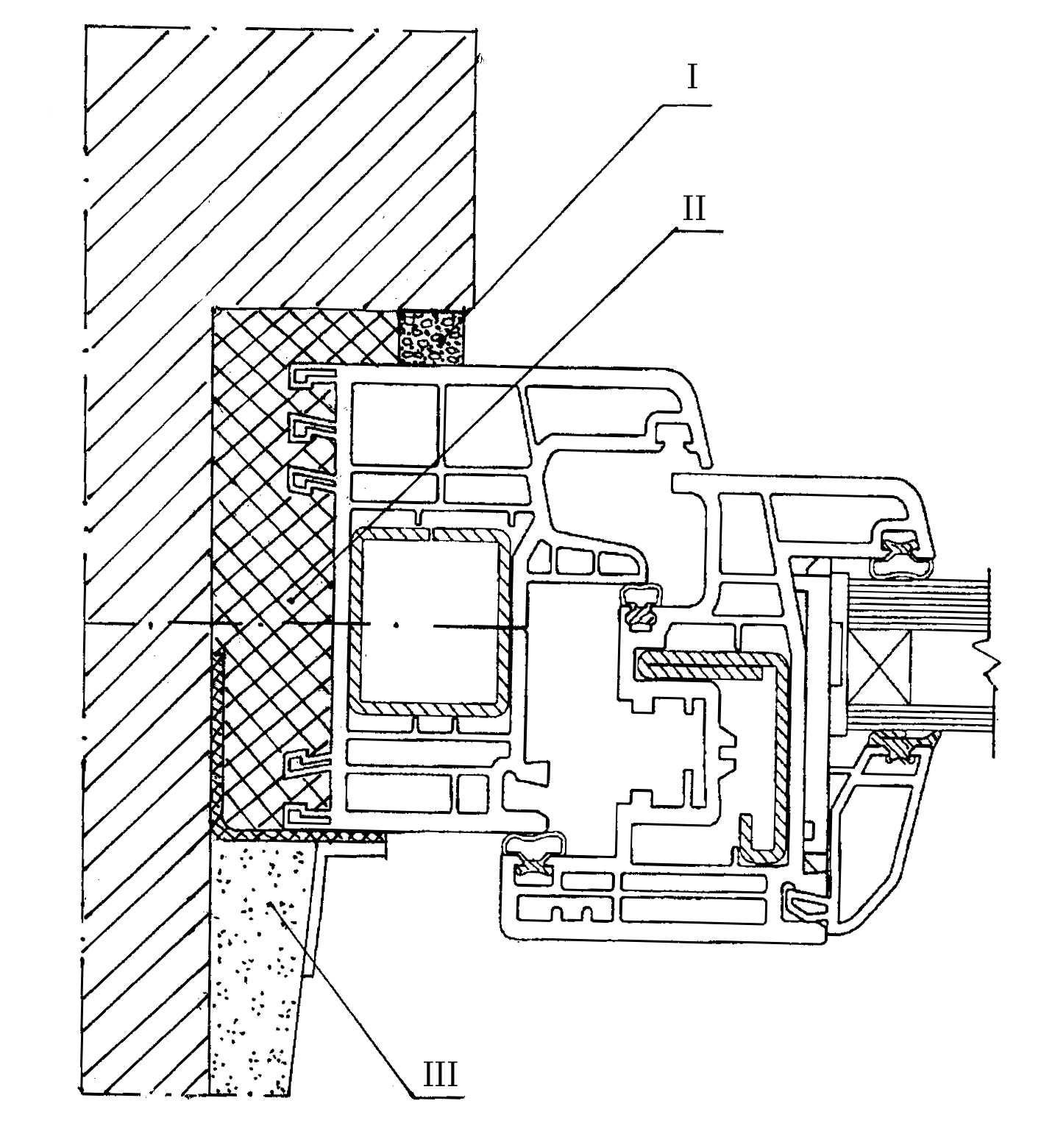

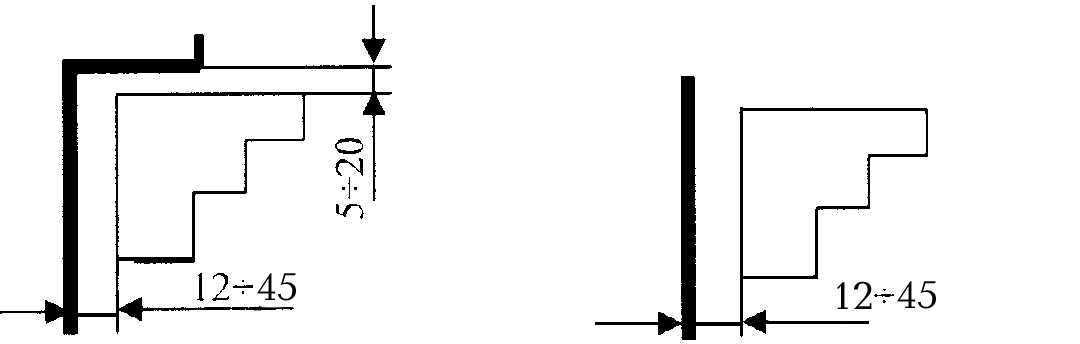

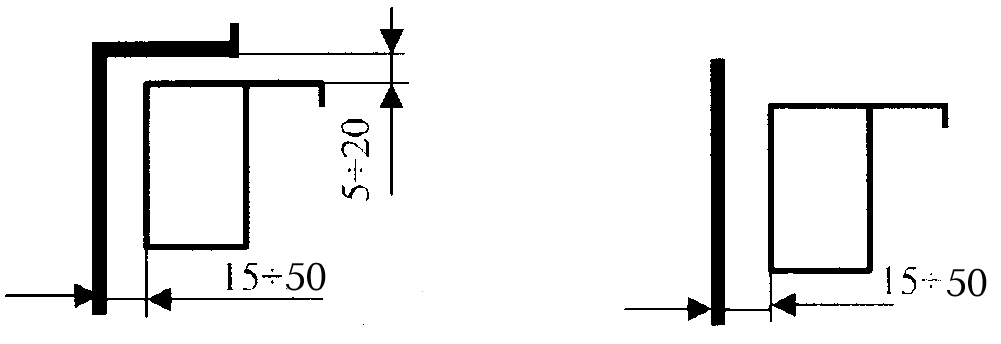

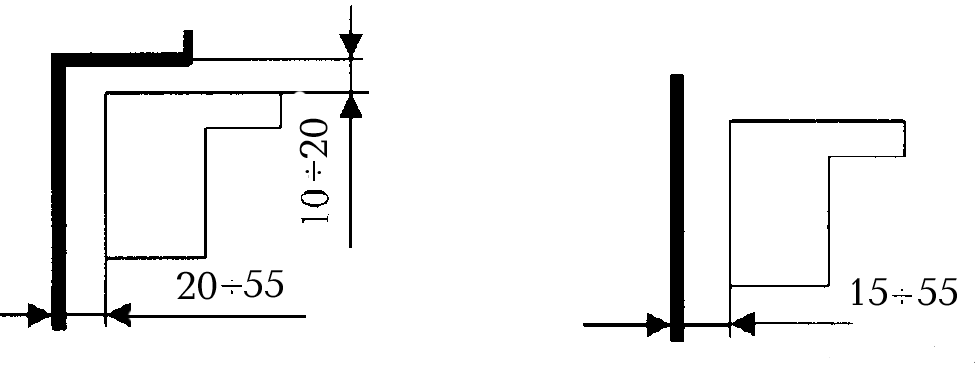

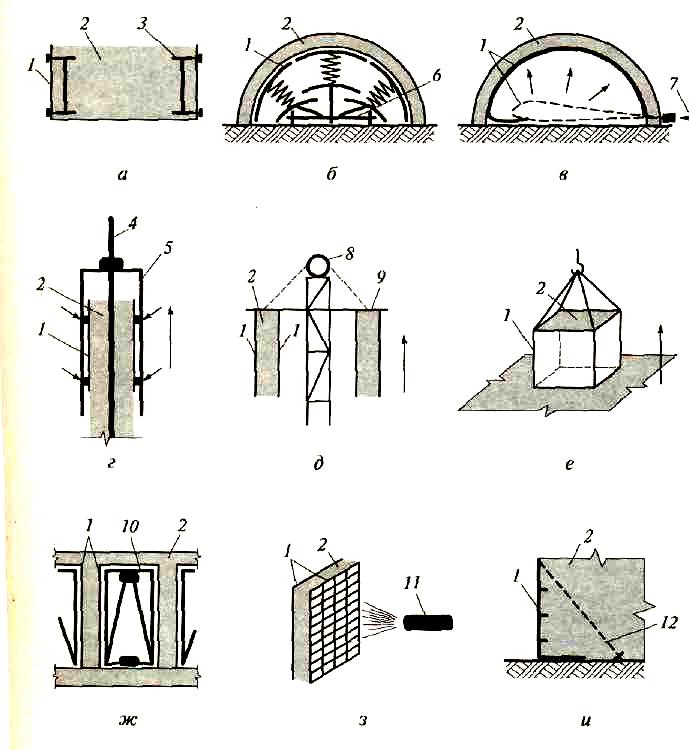

9.3.1. Монтаж стен деревянных домов.Деревянные бревенчатые дома собирают на подготовленном и выверенном фундаменте. Перед монтажом на фундаменте устраивается горизонтальная гидроизоляция – наклеивается на мастике 2-3 слоя рубероида или другого рулонного гидроизоляционного материала. На фундамент укладывается сухая доска толщиной 50 мм пропитанная антисептиком. Бревна для сруба необходимо подбирать по возможности с минимальной сбежистостью. Укладывают бревна в каждом следующем венце комлями в разные стороны. Бревна между собой по вертикали скрепляют нагелями. При укладке каждого венца контролируют его горизонтальность и вертикальность стен и углов. Между венцами укладывают уплотнитель – мох, пакля или льноватин. Высоту сруба необходимо предусматривать из расчета его осадки на 3%. Устанавливать столярные изделия, монтировать балки пола и перекрытия желательно после осадки сруба. Высоту проемов для установки столярных изделий также надо предусмотреть с учетом осадки. После полной осадки сруба необходимо провести конопатку уплотнителя, использую деревянную лопатку (конопатку) и киянку. Монтаж стен деревянных брусчатых домов. Брусья брусчатых стен кладут на фундамент по гидроизоляции из рубероида (2-3 слоя), уложенного на мастике. Нижние ряды брусьев должны быть проантисептированы. Класть брусья нужно строго горизонтально, без перекосов. Между брусьями прокладывают слой уплотнителя. По высоте ряды брусьев соединяют нагелями. Стену из брусьев при сборке выверяют по вертикали. Монтаж стен деревянных каркасных домов. Стены каркасных домов состоят из рам, собираемых из брусков сечением 50х80 или 50х100 мм на гвоздях. На фундамент, выверенный по горизонтали, кладут гидроизоляцию. На нее укладывают нижнюю цокольную обвязку, которую заранее антисептируют. Стены собирают последовательно. Сначала устанавливают рамы продольных стен. Для устойчивости их расшивают досками, а затем устанавливают рамы торцовых стен. После тщательной выверки рам уровнем и отвесом их прикрепляют к цокольной обвязке гвоздями. Затем с наружной стороны каркас по плотной бумаге или твердой древесноволокнистой плите обшивают строганной обшивкой или оштукатуривают по сплошной дощатой обшивке. С внутренней стороны прибивают разреженную обшивку, а по ней сухую гипсовую штукатурку. Пространство между внутренней и наружной обшивками заполняют в процессе прибивания разреженной обшивки изнутри минераловатным утеплителем. Монтаж стен деревянных щитовых (панельных) домов. Стены таких домов собирают из утепленных щитов. С наружной стороны щиты (панели) обшивают строганной обшивкой, с внутренней – твердой древесноволокнистой плитой или сухой гипсовой штукатуркой. На фундамент после устройства гидроизоляции кладут слой минерального войлока, а на него – цокольную обвязку из двух брусков сечением 50х80 мм, сколоченных гвоздями. Стены собирают из готовых щитов. Сначала в углу устанавливают два щита под прямым углом и после выверки вертикальности расшивают их временными раскосами. Затем устанавливают следующие щиты до образования другого угла и т. д. После полной сборки стен щиты должны разместиться по заранее сделанной разметке. При сборке необходимо следить за плотным соединением щитов, т.е. за стыками. 9.3.2. Установка столярных изделий в каменных зданияхСтолярные изделия поступают комплектами в контейнерах в процессе возведения здания. Комплект изделий определяется планировкой помещений. Масса груженого контейнера должна быль согласована с грузоподъемностью монтажного крана. Таким образом поставляют оконные и дверные блоки, встроенные шкафы, антресоли, подоконные доски. Окрашенные за один раз изделия с комплектом приборов и комплектующих материалов поставляют в виде плоских заготовок-блоков. Оконные и дверные блоки устанавливают в проектное положение в процессе возведения стен или в готовые проемы. При установке и временном закреплении оконных блоков основными выверочными операциями являются центрирование блока по оси, которая должна совпадать с осью блока в нижних этажах; выверка глубины установки блока от наружной поверхности стены; выверка вертикальности блока; установка низа блока горизонтально по уровню. По периметру блока устраивают изоляцию. В процесс установки блоков включаются операции закрепления его в проеме и уплотнение зазора между ними стеной. Крепится блок металлическими ершами, забиваемыми в специально установленные для этой цели деревянные антисептированные пробки, а стык уплотняется монтажной пеной или смоченной в гипсовом растворе паклей. Заканчивается заполнение оконных и дверных проемов устройством откосов – штукатурных или пластмассовых. В соответствии с требованиями ГОСТ 3071-2002 «Швы монтажные узлов примыкания оконных блоков к стеновым проемам» конструкции монтажных швов узлов примыкания оконных блоков к стеновым проемам классифицируют по следующим эксплуатационным характеристикам: - сопротивлению теплопередаче; - стойкости к силовым эксплуатационным воздействиям; - воздухопроницаемости; - водопроницаемости; - звукоизоляции; - паропроницаемости. Монтажный шов должен состоять из трех слоев, которые подразделяют по основному функциональному назначению: наружный – водоизоляционный, паропроницаемый; центральный – теплоизоляционный; внутренний – пароизоляционный. Каждый из слоев монтажного шва может, кроме основных, выполнять и дополнительные функции (например, наружный слой может иметь существенное сопротивление теплопередаче), что необходимо учитывать при определении расчетных характеристик конструкции. Принципиальная схема монтажного шва показана на рисунке 9.6. Конструкции монтажных швов должны быть устойчивы к различным эксплуатационным воздействиям: атмосферным факторам, температурно-влажностным воздействиям со стороны помещения, силовым (температурным, усадочным и др.) деформациям. В зависимости от конфигурации поверхностей стеновых проемов монтажные швы могут быть прямыми (оконный проем без четверти) или угловыми (оконный проем с четвертью). С наружной стороны монтажные швы могут быть защищены специальными профильными деталями: дождезащитными нащельниками, звукоизоляционными накладками и др. С внутренней стороны монтажные швы могут быть закрыты штукатурным слоем или деталями облицовки оконных откосов. Наружный слой монтажного шва должен быть водонепроницаем от дождевого воздействия при заданном (расчетном) перепаде давления между наружной и внутренней поверхностями монтажного шва. Для устройства наружного слоя рекомендуется применение материалов, обладающих адгезией к поверхности оконных проемов и коробок оконных блоков. Изоляционные материалы наружного слоя (не защищенные при эксплуатации от воздействия солнечных лучей) должны быть устойчивы к УФ облучению. Материалы наружного слоя не должны препятствовать удалению парообразной влаги из центрального слоя шва. Центральный изоляционный слой должен обеспечивать требуемое сопротивление теплопередаче монтажного шва. Заполнение монтажного шва теплоизоляционными материалами должно быть сплошным по сечению, без пустот, разрывов, щелей и переливов. Расслоения, сквозные зазоры, щели, а также раковины с наибольшим размером 10 мм не допускаются. В необходимых случаях для предотвращения воздействия влаги со стороны стенового проема на центральный изоляционный слой (в плоскости возможного конденсатообразования) допускается установка пароизоляционной ленты между внутренней поверхностью стенового проема и монтажным швом.  Рисунок 9.6. Принципиальная схема монтажного шва: I – наружный водоизоляционный паропроницаемый слой;II – центральный теплоизоляционный слой;III – внутренний пароизоляционный слой Конструкция и материалы внутреннего слоя должны обеспечивать надежную изоляцию материалов центрального слоя от воздействия водяных паров со стороны помещения. Пароизоляционные материалы по внутреннему контуру монтажного зазора должны быть уложены непрерывно, без пропусков, разрывов и непроклеенных участков. Материалы, применяемые для устройства различных слоев монтажного шва, должны быть совместимы между собой, а также с материалами стенового проема, оконной коробки и крепежных деталей. Долговечность материалов (срок службы), применяемых для устройства монтажного шва, должна быть не менее 20 условных лет эксплуатации. Рекомендуемые размеры монтажных зазоров (с учетом допустимых предельных отклонений) при монтаже оконных блоков по ГОСТ 23166 приведены на рисунке 9.7. Отклонения от вертикали и горизонтали деталей коробок смонтированных оконных блоков не должны превышать 1,5 мм на 1 м длины, но не более 3 мм на высоту изделия. При подготовке оконной конструкции и проема к монтажу должны соблюдаться следующие требования: Кромки и поверхности наружных и внутренних откосов не должны иметь выколов, раковин, наплывов раствора и других повреждений высотой (глубиной) более 5 мм. Дефектные места должны быть зашпаклеваны водостойкими составами. Пустоты в проеме стены (например, полости на стыках облицовочного и основного слоев кирпичной кладки, в местах стыков перемычек и кладки, а также пустоты, образовавшиеся при удалении коробок при замене окон) следует заполнять вставками из жестких утеплителей или антисептированной древесины. Поверхности, имеющие масляные загрязнения, следует обезжиривать. Рыхлые, осыпающиеся участки поверхностей должны быть упрочнены (обработаны связующими составами или специальными пленочными материалами). Перед установкой в монтажном шве изоляционных материалов поверхности оконных проемов и конструкций должны быть очищены от пыли и грязи, а в зимних условиях от снега, льда, инея с последующим прогревом поверхности. 1 При монтаже деревянных оконных блоков  2 При монтаже оконных блоков из алюминиевых и ПВХ профилей  а)оконные блоки из алюминиевых сплавов при размере стороны до 2000 мм  б)оконные блоки из ПВХ профилей белого цвета при размере стороны до 2000 мм, а также алюминиевые оконные блоки при размере стороны от 2000 мм до 3500 мм. Рисунок 9.7. Размеры монтажных зазоров (швов) при установкеоконных блоков из различных материалов Вопросы для самопроверки Чем отличаются плотничные работы от столярных? Соединение деревянных элементов. Инструмент плотника. Монтаж стен деревянных домов. Монтаж деревянной крыши укрупненными блоками. Расскажите о заполнении проемов оконными и дверными блоками с использованием монтажной пены. Технология бетонных и железобетонных работ Тема 1. Составляющие процессы устройства монолитных конструкций. Опалубочные работы – 2 часа План лекции: 1. Подготовительные и основные процессы. 2. Назначение и типы опалубки, область применения. 3. Выбор типа опалубки. 4. Конструирование опалубки для различных типов конструкций. 4.1 Устройство опалубки стен. 4.2 Устройство опалубки перекрытий. 4.3 Устройство опалубки колонн. 5. Контроль качества установки опалубки.  последовательность операций транспортные операции Рисунок 1 – Структурная схема комплексного процесса возведения монолитных железобетонных конструкций Строительный процесс по возведению монолитных железобетонных конструкций состоит из заготовительных и построечных процессов, технологически и организационно связанных между собой посредством транспортных операций (рисунок 1). Эффективность использования сборных, монолитных или сборно-монолитных конструкций определяют на основе технико-экономического анализа. Обычно применение монолитного железобетона оказывается более экономичным при устройстве: - фундаментов массой более 10 т, - фундаментов под технологическое оборудование, силосов и отпускных колодцев больших диаметров, - конструкций зданий, возводимых в районах повышенной сейсмической активности или на просадочных грунтах. Возведение монолитных железобетонных конструкций – довольно трудоемкий процесс. Трудоемкость возведения 1 м3 монолитных железобетонных конструкций в среднем составляет 4-8 чел-час, в том числе, на опалубочные работы приходится 40-45%, на арматурные – 30-35%, на бетонные – 20-25%. Назначение и типы опалубки, область применения. Назначение опалубки – придание требуемой формы и размеров будущей конструкции, поэтому внутренние размеры опалубки должны строго соответствовать размерам изделия. Опалубка имеет временное назначение – в неё укладывают бетонную смесь и выдерживают до набора требуемой (распалубочной) прочности, а затем её снимают. Элементами опалубки являются: опалубочные щиты или отдельные элементы, крепежные устройства, поддерживающие элементы (леса). По материалу опалубка бывает: - деревянной, - стальной, - комбинированной, - железобетонной, - пластмассовой, - фанерной Опалубка состоит из щитов, элементов крепления и поддерживающих элементов (подкосы, стойки, рамы, распорки, опоры, леса, балки). Щит состоит из палубы и каркаса. Опалубка должна удовлетворять следующим требованиям: 1. прочность, неизменяемость, правильность формы и размеров; 2. надежное восприятие нагрузок вертикальных (собственная масса опалубки, масса бетона, арматуры, людей и транспорта) и горизонтальных (боковое давление бетона, давление от сотрясения при выгрузке и вибрировании); 3. плотность поверхности (отсутствие щелей), исключение просачивания через нее цементного молочка; способность обеспечивать требуемое качество бетонной поверхности; химическая нейтральность, минимальная адгезия по отношению к бетону (за исключением несъемной опалубки); 4. возможность многократного использования (оборачиваемость) - чем выше оборачиваемость опалубки, тем ниже ее стоимость в расчете на единицу объема готовой продукции; 5. технологичность - удобство в работе, возможность быстрой установки и разборки, минимальное число типоразмеров. Для снижения сцепления бетона с поверхностью опалубки (адгезии) последняя перед укладкой бетонной смеси покрывается специальными составами (смазками): пленкообразуюшими, водоотталкивающими (гидрофобизирующими), замедляющими схватывание и комбинированными. Составы и области применения смазок приводятся в справочниках по строительству. Оборачиваемость опалубки (в циклах) в зависимости от применяемого материала ориентировочно может быть принята: - древесина 10-100; - водостойкая фанера 70-100; - сталь - 100 - 400. Собственную массу опалубки и лесов определяют по чертежам; плотность свежеуложенной бетонной смеси для обычного тяжелого бетона принимают равной 2 500 кг/м3; для бетонов прочих видов - по фактическому весу; массу арматуры - в среднем 10 кН на 1 м3 железобетонной конструкции; нагрузки от людей и транспортных средств при расчете палубы и настилов - 25 МПа, кружал и других конструктивных элементов - 15 МПа; нагрузки от вибрирования бетонной смеси - 20 МПа. Нагрузки на боковую поверхность опалубки от сотрясений, возникающих при укладке бетонной смеси: с помощью лотка, хобота или бетоновоза - 40 МПа; при выгрузке из бадей - 40 ... 60 МПа. Прогиб элементов опалубки вертикальных поверхностей не должен превышать 1/400 пролета. В зависимости от вида бетонируемых конструкций различают опалубку вертикальных (фундаменты, ростверки, стены, мосты, трубы дымоотводящие, градирни, колонны) и горизонтальных конструкций. К горизонтальным относятся: перекрытия (в том числе балочные и ребристые), купола (в том числе сферы, оболочки, своды), пролетные строения мостов, эстакад. В зависимости от применяемых при различной температуре наружного воздуха и характера воздействия опалубки, на бетонируемую конструкцию: неутепленную, утепленная, греющая, специальная. Наибольшее распространение получили следующие виды опалубок: 1. Мелкощитовая опалубка. Состоит из элементов с массой до 50 кг, площадью до 2 м2допускающей ручную сборку и разборку, в том числе: щитов, поддерживающей оснастки и крепежей. Может укрупняться в панели. Применяется для бетонирования конструкций с вертикальными, горизонтальными и наклонными плоскостями, в том числе перекрытий. 2. Крупнощитовая опалубка. Состоит из крупноразмерных щитов площадью до 20 м2, конструктивно связанных с поддерживающими элементами. Переставляется краном. Применяется для бетонирования крупноразмерных конструкций, в том числе протяженных или повторяющихся стен, перекрытий зданий и сооружений различного назначения. 3. Горизонтально перемещаемая опалубка, назначение которой в возведении линейно-протяженных сооружений длиной от 3 м, решаемых как в виде отдельной стены (подпорная стенка), двух параллельных стен (открытый коллектор), так и закрытого сооружения, состоящего из стен и покрытия необходимой заданной длины. 4. Объемно-переставная опалубка, нашедшая применение при одновременном возведении стен и перекрытий зданий. Опалубка состоит из блоков-секций Г- и П-образной формы, конструкция позволяет секциям сдвигаться внутрь. Секции опалубки соединяют между собой по длине, образуя сразу несколько параллельных рядов с расстояниями между блоками, равными толщинам стен. Это позволяет после установки опалубки, укладки арматурных каркасов одновременно осуществлять бетонирование стен и примыкающих к ним участков перекрытий. 5. Катучая (передвижная) опалубка предназначена для возведения замкнутого контура туннелей, оболочек, сводов, возводимых закрытым способом. Такая опалубка возводится поэтапно: передвижение, подъем опалубки, опускание после бетонирования. В настоящее время туннельная опалубка нашла широкое применение для одновременного бетонирования зданий коридорной системы (больницы, санатории, дома отдыха и др.), когда при использовании двух комплектов опалубки осуществляется непрерывное устройство наружных и внутренних стен и перекрытий сразу на всю ширину этажа возводимого здания. 6. Высокие сооружения со стенками постоянного сечения требуют применения скользящей опалубки, которая постоянно поднимается, опираясь на арматурные стержни. Опалубка представляет собой систему, состоящую из щитов, рабочего пола, подмостей, домкратов, домкратных стержней, закрепленных на домкратных рамах, и станции управления подъемом опалубочной системы. Опалубка используется для возведения наружных и внутренних стен жилых зданий, ядер жесткости, а также дымовых труб, силосов, градирен и других сооружений высотой более 40 м и толщиной стен не менее 25 см. 7. Блочная опалубка обычно применяется в виде стального неразъемного блока при устройстве массивных конструкций (внутренних поверхностей лестничных клеток, лифтовых шахт, замкнутых ячеек стен жилых зданий, а также наружных поверхностей столбчатых фундаментов, ростверков, массивов и др.). 8. Армоопалубка применяется в виде мелкоячеистых сеток при бетонировании оболочек и других тонкостенных конструкций. Сетки в дальнейшем выполняют роль арматуры — на них под давлением наносится раствор или бетонная смесь. 9. Несъемная опалубка, применяемая при возведении конструкций без распалубливания, с устройством в процессе работ одновременно гидроизоляции, облицовки, утеплениям др. Специфика опалубки в том, что после укладки в нее бетонной смеси опалубка остается в теле конструкции, составляя с ней одно целое. В настоящее время несъемную опалубку используют не только для бетонирования отдельных конструкций, но и возведения полностью зданий. Это стало возможным при использовании в качестве опалубки пенополистирольных плит толщиной 50... 150 мм и плотностью 20...25 кг/м3, с высокой влагостойкостью. Несъемная опалубка состоит из изготовленных в заводских условиях опалубочных элементов стен и перекрытий, выполняющих одновременно функции опалубки, утеплителя и звукоизоляции стен и перекрытий, а также основания для нанесения отделочных (фактурных) покрытий. Для несъемной опалубки может быть использована тканая металлическая сетка, железобетонные, армо- и асбестобетонные плиты, плиты из пенопласта, стеклоцемента и др. Данный вид опалубки можно применять в стесненных условиях производства работ и при экономической целесообразности ее использования. 12. Специальные опалубки не попадают в номенклатуру основных типов, хотя зачастую позволяют возводить аналогичные конструкции. Это пневматическая опалубка, состоящая из надутой прорезиненной ткани, которая создает опалубку будущей пространственной конструкции, поддерживающих и несущих элементов. В рабочем положении пневматическую опалубку поддерживают избыточным давлением воздуха, и она служит для бетонирования тонкостенных сооружений и конструкций криволинейного очертания.  Рисунок 2 – Схемы различных опалубок, применяемых в строительстве а – подвесная; б – катучая; в – пневматическая; г – скользящая; д – подъемно-переставная; е – блочная; ж – объемно-переставная; з – армоопалубка; и – несъемная; 1 – опалубка; 2 – бетон; 3 – металлический профиль; 4 – металлический стержень; 5 – домкратная рама; 6 – тележка; 7 – воздух; 8 – лебедка; 9 – металлическое опорное кольцо; 10 – складная рама; 11 – сопло; 12 – растяжка Для установки сложной опалубки разрабатывается проект производства опалубочных работ, содержащий маркировочные чертежи элементов и их спецификацию, чертежи поддерживающих крепежных устройств, технологические карты. Выбор типа опалубки. Выбор опалубки и технологии опалубочных работ производится из условия обеспечения заданных сроков или темпов строительства при минимальном количестве опалубки и должен обеспечивать нормируемые показатели качества монолитных конструкций, учитывая экономические показатели опалубки и технические возможности строительных организаций. В соответствии с ГОСТ 52085—2003 типы опалубок зависят от следующих параметров: вид бетонируемых конструкций; конструкция опалубки; материал её несущих элементов; возможность применения при различной температуре наружного воздуха и характера её воздействия на бетон монолитных конструкций; оборачиваемость (возможность повторного использования).

При выборе опалубки предпочтение следует отдавать специализированным опалубочным системам заводского изготовления, обеспечивающим многократную оборачиваемость и ее полную комплектность. Для получения бетонных поверхностей, готовых под окраску или оклейку обоями, должны применяться, как правило, крупноразмерные конструкции опалубок с минимальным количеством стыковых соединений. Для стен и конструкций небольших размеров применяется мелкощитовая опалубка. Для монолитных стен рекомендуется применять рамную каркасную щитовую опалубку со щитами высотой на этаж. В качестве доборных элементов могут применяться щиты меньших размеров. Для монолитных конструкций сложной конфигурации, в том числе с криволинейными поверхностями, допускается применение индивидуальной опалубки, изготавливаемой и устанавливаемой по месту. Технико-экономическую оценку опалубок и сравнение их вариантов производят по следующим показателям (характеристикам): - приведенной массе (кг/м2) – массе всех элементов, входящих в комплект опалубки (щитов, креплений, поддерживающих и вспомогательных устройств), отнесенной на 1 м2 опалубливаемой поверхности; - проектной оборачиваемости (в циклах) –это число циклов (захваток) использования опалубки до полного ее износа; - удельной первоначальной стоимости (руб./м2) – стоимости изготовления (отпускная цена) комплекта опалубки, отнесенной на 1 м2 опалубливаемой поверхности; - удельной трудоемкости монтажа и демонтажа (чел.-ч/м2) – это затраты труда на установку опалубки в проектное положение и ее закрепление, или при распалубке, отнесенные на 1 м2 опалубливаемой поверхности. 4. Конструирование опалубки для различных типов конструкций. Устанавливать опалубку можно двумя способами: 1. арматура ставится в виде жестких сварных каркасов до монтажа короба 2. опалубка монтируется до установки арматуры. Для образования защитного слоя между арматурой и опалубкой должны быть установлены фиксаторы. 4.1 Устройство опалубки стен. Для возведения стен используют, как правило, крупнощитовую инвентарную опалубку. Опалубку собирают в панель на всю ширину стены. Монтаж опалубки начинают с угловых щитов, которые служат маячными. К маячным щитам последовательно по длине стены наращивают остальные. Их устанавливают в строгом соответствии с разбивочными осями и маяками и укрепляют временно распорками и раскосами. В вертикальной плоскости щиты выставляют с помощью винтовых домкратов. Устойчивость опалубочных панелей обеспечивают инвентарными подкосами и расчалками. При возведении стен высотой более 3,6 м опалубку устанавливают в несколько ярусов. Установку и вязку арматуры производят после монтажа одной плоскости опалубки. Допускается производить арматурные работы до монтажа опалубки. 4.2 Устройство опалубки перекрытий. Монтаж опалубки перекрытия на основе телескопических стоек производится в следующей последовательности: 1. телескопические стойки закрепляют в треногах (при этом монтируют только по две крайние стойки под несущие балки); 2. под несущие балки устанавливаются промежуточные стойки без треног; 3. укладывают распределительные балки; 4. укладывают и закрепляют листы фанеры по распределительным балкам (стык листов фанеры должен приходиться на распределительную балку); 5. бортовые упоры со стойками ограждения крепят гвоздями к палубе по контуру монолитного перекрытия; 6. выверку опалубки по проектным отметкам рекомендуется производить с помощью геодезических приборов путем регулирования высоты каждой стойки после завершения укладки несущих балок; далее монтаж распределительных балок и фанеры обеспечивает получение проектных отметок низа плиты перекрытия; 7. покрывают палубу антиадгезионными смазками. Смазку из отработанных машинных масел случайного состава применять не допускается (СП 70.13330.2012, п. 5.17.6). 4.3 Устройство опалубки колонн Опалубку прямоугольных колонн собирают из двух пар щитов. Ширина одной пары щитов (закладных) равна ширине одной из сторон колонны, а ширина другой пары щитов (накрывных) – ширине другой стороны колонны с добавлением двойной толщины доски. С наружной стороны щиты скрепляют стальными или деревянными хомутами, воспринимающими боковое давление бетонной смеси и усилия от вибрации при ее уплотнении. Хомуты ставят после установки короба. Опалубку колонн устанавливают следующим образом: 1. Сначала на фундаменте (подколоннике) размечают оси колонн. 2. После разметки осей колонн на фундамент кладут рамку основания таким образом, чтобы ее оси совпали с осями колонны, прочерченными на фундаменте; 3. после этого к фундаменту подносят щиты колонны и приступают к сборке короба, устанавливая его в рамку. 4. после установки короба проверяют точность внутренних размеров, совпадение осей арматуры колонны с осями опалубки, вертикальность установки опалубки. 5. хомуты на короб ставят после установки и выверки опалубки; 6. при высоте колонн до 6 м закрепляют подкосами. Если фактическая нагрузка на элементы конструкции будет менее 70 %, то минимальная прочность бетона при распалубке монолитных горизонтальных и наклонных конструкций может составлять 50% -80% от проектной. Если фактическая нагрузка составляет более 70%, то несущие элементы опалубки удаляют по достижении бетоном 100% проектной прочности. Минимальная прочность бетона при распалубке загруженных конструкций, в том числе от вышележащего бетона определяется проектом производства работ по согласованию с проектной организацией. Распалубливание конструкций должно выполняться осторожно, чтобы избежать повреждения бетона и обеспечить сохранность опалубки для последующего использования. Перед повторным использованием элементы опалубки осматривают, очищают от остатков бетона, при необходимости ремонтируют и смазывают палубу. Рабочую поверхность опалубки перед укладкой бетонной смеси смазывают специальными составами, уменьшающих ее сцепление с бетоном. Контроль качества установки опалубки. При изготовлении и установке опалубки контролю подлежат: применяемые материалы; изготовленные элементы опалубки; установка опалубки и соответствие ее конструкции проекту; надежность закрепления опалубки плотность стыковых соединений элементов опалубки между собой и с ранее уложенным бетоном. Опалубка должна поставляться комплектно с элементами крепления и соединения, сопровождаться паспортом с руководством по эксплуатации, а так же соответствовать требованиям ГОСТ Р 52085. Поступающая на объект опалубка должна быть маркирована. Последовательность ее установки указывается в технологической карте или схеме организации опалубочных работ. Место установки лесов должно быть очищено от мусора, снега и наледи. Поверхность земли должна быть спланирована срезкой верхнего слоя грунта. Подсыпать для этого грунт не разрешается. При установке опалубки следует обращать особое внимание на вертикальность и горизонтальность элементов. Допускаемые отклонения не должны превышать значений: 10мм- для стен и колонн до 5 м; 15 мм- для стен и колонн более 5 м; 5мм на 1 метр или 20 мм- на всю высоту- для фундаментов; 5 мм- для балок и арок. | |||||||||||||||||||||||||||||||||