Солярные плотничные и паркетные работы {179}. Л. Н. Креиндлин столярные, плотничные и паркетные работы 2е издание, переработанное и дополненное

Скачать 5.9 Mb. Скачать 5.9 Mb.

|

|

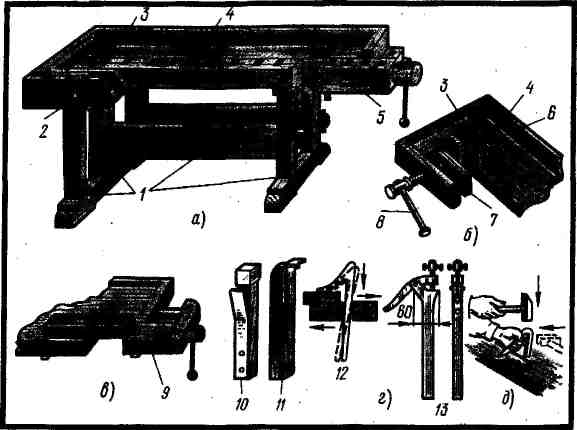

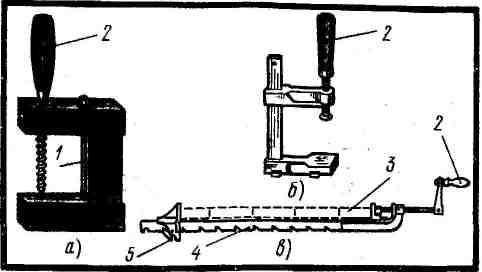

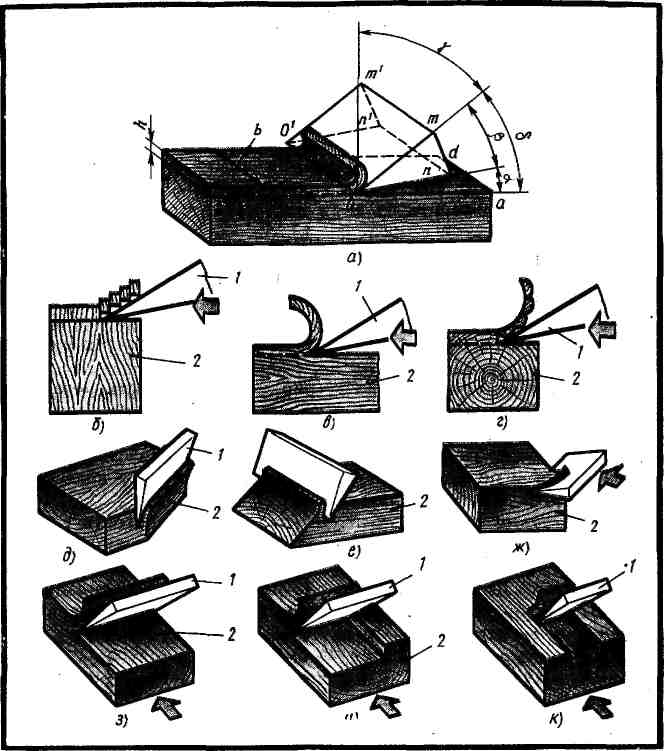

Л.Н.КРЕИНДЛИН СТОЛЯРНЫЕ, ПЛОТНИЧНЫЕ И ПАРКЕТНЫЕ РАБОТЫ 2-е издание, переработанное и дополненное Рекомендовано Министерством общего и профессионального образования Российской Федерации в качестве учебника для профессиональных учебных  Москва "Высшая школа" 1997 заведений УДК 694 ББК 38.635 К 79 Рецензент — инж. Н. А. Андрианов (ЦНИИЭжилшш) Крейндлин Л. Н. К 79 Столярные, плотничные и паркетные работы: Учеб.—2-е изд., перераб. и доп. — М.: Высш. шк., 1997. — 320 с: ил. ISBN 5-06-003325-2 В учебнике приведены сведения об основных операциях по обработке древесины, видах столярных, плотничных и паркетных работ, приемах их выполнения ручными и механизированными способами. Описаны работы по изготовлению и монтажу столярно-строительных изделий, укладке дощатых полов, устройству опалубки, полов из линолеума, штучного и щитового паркета. Второе издание (1-е — в 1989 г.) дополнено описанием садовых домиков. Для учащихся профессиональных учебных заведений. Может быть использовано при профессиональном обучении рабочих на производстве, а также широким кругом читателей. ISBN 5-06-003325-2 © Крейндлин Л. Н., 1997 ПРЕДИСЛОВИЕ Учебник написан на основании действующих учебных программ для подготовки в профессионально-технических училищах квалифицированных рабочих по профессиям столяр (строительный), плотник, паркетчик. Материал книги расположен в строгой технологической последовательности выполнения работ. При изучении всех основных тем программы отражены вопросы современной техники и технологии производства, монтажа деревянных конструкций, в том числе сборных домов заводского изготовления, безопасности труда, научной организации труда. Вопросы материаловедения учащиеся изучают по учебнику М. А. Григорьева «Материаловедение для столяров и плотников» (М., 1985). По теме «Деревообрабатывающие станки», изложенной в гл. 5, дано описание универсальных станков и отдельных видов деревообрабатывающего оборудования. С более полными сведениями о деревообрабатывающем оборудовании учащиеся могут познакомиться по книгам В. И. Короткова «Деревообрабатывающие станки» (М., 1986) и В. И. Любченко, Г. Ф. Дружкова «Справочник молодого станочника лесопильно-деревообрабатывающего предприятия» (М., 1985). Процесс изучения материала книги позволит учащимся научиться самостоятельно работать с научно-технической и справочной литературой, технологической документацией, выполнять лабораторно-практические работы, предусмотренные программой. В соответствии с измененными нормативными документами в учебнике приведены новые конструкции профильных деталей для строительства, щитов для покрытия полов, ТУ на деревянные детали и изделия на дома деревянные. Материал по технологии производства паркетных работ изложен с учетом рекомендаций карт трудовых процессов. Для закрепления и повторения пройденного материала после каждой главы книги приведены контрольные вопросы. Автор 3  ВВЕДЕНИЕ ВВЕДЕНИЕДревесина как материал применяется во всех отраслях народного хозяйства, причем значительное количество древесины используется в строительстве. Благодаря своим качествам — сравнительно высокой механической прочности, малой теплопроводности, небольшой плотности, легкости обработки, стойкости к воздействию кислот, солей, масел — древесину широко используют для изготовления несущих и ограждающих элементов зданий и сооружений, ферм, арок, балок, прогонов, стропил, стоек, панелей, лаг, полов, окон, дверей и др. Большое распространение получают деревянные клееные конструкции, использование которых целесообразно во всех видах строительства и в первую очередь в сельскохозяйственных постройках в виде арок, прогонов, а также при сооружении предприятий с химически агрессивной средой. В клееных конструкциях можно применять маломерные отходы древесины путем их склеивания в элементы строительных конструкций. При этом необходимо обеспечить рациональное использование древесины за счет ее правильного раскроя и максимального использования отходов. Перестройка управления народным хозяйством предусматривает предоставление предприятиям и организациям более полного и самостоятельного решения вопросов производства, переход на самофинансирование и выпуск более качественной и рентабельной продукции. В связи с введением рыночных отношений предполагается, ««то ряд предприятий перейдет на коллективное управление путем iix аренды, создания акционерных обществ, кооперативов и др. В нашей стране в больших масштабах ведется жилищное строительство с целью обеспечения каждой семьи отдельной (свартирой иди жилым домом. Для выполнения этой задачи в комплексе с социально-культурным строительством намечено полное обеспечение производства строительными материалами и изделиями. Подготовку столяров, плотников и паркетчиков осуществляют в профессионально-технических училищах, а также непосредственно на предприятиях. Решающее условие дальнейшего развития строительного комплекса —г повышение производительности труда, основанное на ускорении научно-технического прогресса. Для этого предусмотрены дальнейшее развитие механизации строительства, снижение уровня ручного труда, улучшение использования строительной техники, применение высокопроизводительного инструмента и машин, улучшение организации строительного процесса. 4 В настоящее время при выполнении столярно-строительных работ применяют ручной механизированный инструмент. Для каждого вида работ разработаны и внедрены нормокомплекты машин и инструментов, а также комплекты прогрессивного инструмента для основных профессий строительного производства, размещаемые в ручном чемоданчике для столяра строительного, плотника, паркетчика и др. Столярно-строительные детали и изделия изготовляют на дерево-обрабатывающих предприятиях поточным способом с применением позиционного оборудования, а также полуавтоматических и автоматических линий. На строительные площадки столярные изделия, профильные детали, элементы паркетных полов, фермы, полуфермы, балки, арки и другие элементы поступают в готовом виде. Оконные и дверные блоки поставляют с навешенными створками, фрамугами и полотнами, окрашенными и остекленными, благодаря чему работы по заполнению проемов значительно упрощаются и сводятся к установке готовых оконных и дверных блоков. ГЛАВА ( ОСНОВНЫЕ ОПЕРАЦИИ ПО ОБРАБОТКЕ ДРЕВЕСИНЫ § 1. РАБОЧЕЕ МЕСТО СТОЛЯРА Рабочее место столяра, занятого обработкой древесины, оборудуют верстаком (рис. 1,а), набором необходимых инструментов и приспособлений. На верстаке обрабатывают доски, бруски, детали длиной до 3 м, собирают отдельные элементы изделий.  Рис. 1. Столярный верстак: а — общий вид верстака, б — передние тиски, в — задние тиски, г — зажимы, упоры, д — крепление доски валетом простым (прижимом); ) — основание, 2 — передние тиски, 3 — крышка (верстачная доска), 4 — гнезда сквозные, 5 — задние тиски, 6 — лоток, 7 — подкладочная доска, 8 — винт, 9 — коробка тисков, 10 — клинок-упор, 11 — гребенка, 12 — простой валет, 13 — валет винтовой Верстак состоит из крышки (верстачной доски) и основания (подверстачья). Верстачная доска оборудована передними (поперечными) и задними (продольными) тисками. На верстачной доске вблизи ее переднего ребра имеется ряд отверстий — гнезд, предназначенных для установки деревянных или металлических упоров. Вдоль верстачной доски (с задней стороны) находится лоток, в котором размещается мелкий инструмент, необходимый для работы. Основание верстака состоит из стоек, связанных меж- 6 ду собой брусками. В некоторых верстаках в подверстачьи устраивают шкаф для хранения инструментов и материалов. Передние и задние тиски предназначены для зажима в них обрабатываемых элементов. Передние тиски применяют для зажима деталей в горизонтальном и вертикальном положениях, а задние — для зажима деталей только в вертикальном положении. Передние тиски имеют зажимный винт и подкладочную доску. Задние тиски с коробкой передвигаются с помощью винта. В гнезда верстачной доски и задней зажимной коробки вставляют упоры, между которыми укладывают в горизонтальном положении обрабатываемый материал. Вращением винта задних тисков материал зажимают. Упоры следует располагать ниже плоскости обрабатываемой древесины, с тем чтобы инструмент их не задевал. Для лучшего удерживания обрабатываемого материала на верстаке в упоре, примыкающем к древесине, делают насечку. В гнезде упор держится пружиной. При обработке материала в вертикальном положении его зажимают в передних или в задних тисках. Оконные створки, дверные полотна, форточки при обработке кладут между двумя гребенками (упорами) и зажимают задними тисками. Основание верстака выполняют из древесины хвойных пород, а верстачную доску (крышку) — из древесины березы, дуба, ясеня, бука. Толщина верстачной доски 60...70 мм, ширина 400...500 мм. По росту верстак подбирают следующим образом: столяр должен встать около верстака и опереться на него ладонями; если в выпрямленном состоянии столяр без затруднений опирается на верстак, то он подобран правильно. При низком верстаке работающему приходится нагибаться, а при высоком — вытягивать руки, что утомляет его. При эксплуатации верстака надо следить за его исправностью. Верстачная доска должна быть ровной, без перекосов, так как на перекошенной доске трудно выполнять точную работу. Тиски должны прочно зажимать обрабатываемый материал, а болты, скрепляющие верстак, должны быть хорошо затянуты. Клинья должны входить в гнездо плотно, но не слишком туго, чтобы не выколоть их края, причем гнезда должны иметь одинаковые размеры, чтобы клин можно было вставить в любое гнездо. Винты делают обычно металлическими, реже деревянными. Для плавного движения винты и ходовые части верстака периодически смазывают. В нерабочем состоянии винты рекомендуется держать в слегка затянутом состоянии. Для повышения долговечности верстак после изготовления покрывают олифой. Не следует устанавливать его вблизи отопительных приборов, ставить на него горячие предметы, а также подвергать увлажнению. При выполнении работ, могущих повредить верстак (пиление, долбление, сверление, резание стамеской), необходимо под обрабатываемые элементы положить дос«у-подкладку. Рабочее место столяра должно быть хорошо освещено равно мерным светом, содержаться в чистоте, очищено от щепы, струж ки, опилок и др. По окончании работы его нужно убирать. 7  Рис. 2. Приспособления для зажима: а — струбцина деревянная, б — струбцина металлическая, в — найма для склеивания щитов; / — стяжной болт, 2 — винт, 3 — склеиваемые элементы, 4 — остов ваймы, 5 — передвижной упор Мелкие детали зажимают струбцинами. Они представляют собой скобу, через один конец которой проходит винт диаметром 20...25 мм с ручкой диаметром 25...30 мм. Струбцины могут быть деревянными (рис. 2, а) или металлическими (рис. 2, б); металлические струбцины более прочные. Для склеивания небольших делянок в щиты применяют металлические ваймы (рис. 2, в). § 2. Основы резания древесины Механическую обработку древесины производят двумя способами — с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление) и без нарушения волокон (гнутьё, прессование). Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным способом обработки является резание. Резание древесины бывает со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, раскалывание древесины, колка дров, клепок для бочек и др.). Обработку древесины резанием производят режущим инструментом, имеющим один резец — нож, несколько резцов — фрезы и много резцов — пилы. Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки. В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы избежать этого, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик). 8  Рис. 3. Резание древесины: — элементы резца; ОО' — режущая кромка — лезвие резца, OO'm'm — передняя поверхность резца, OO'n'n — задняя поверхность резца, Omn, O'm'n'—боковые кромки. ftad — плоскость резания, 6 — угол резания, р — угол заострения, а — задний угол, у — передний угол, б — резание в торец, в — резание вдоль волокон, г — резание поперек волокон, д — резание поперечно-торцовое, е — резание продольно-торцовое, ж — резание продольно-поперечное, з — резание открытое, и — резание полузакрытое, к — резание закрытое; 1 — резец; 2 — древесина Резец (рис. 3, а) имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковых поверхностей. Плоскость, вдоль которой прямолинейно* продвигается режущая кромка резца, называется плоскостью резания. Угол р, образуемый передней и задней поверхностями резца, называется углом заострения, или углом заточки. Угол б, образуемый передней поверхностью резца и плоскостью резания, называется углом реза- 9 ния. Задний угол а образуется между задней поверхностью резца и плоскостью резания, передний угол у — между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания. Качество обработки древесины зависит от правильного выбора углов заострения: при большой величине угла на резание затрачивается больше усилий, а при малой — лезвие быстро тупится, мнется и в некоторых случаях ломается. На практике установлено, что для ножей рубанков наиболее оптимальным углом заострения является угол (25 ± 5) °, а передний угол, в зависимости от вида инструмента, материала и вида обработки, находится в пределах 43...500. Различают три варианта резания в зависимости от направления волокон: в торец, вдоль и поперек волокон. При резании в торец (рис. 3, б) плоскость резания и направление резания перпендикулярны волокнам древесины, при этом стружка скалывается по слоям, а поверхность получается шероховатой. При резании вдоль волокон (рис. 3, в) плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой. Форма стружки зависит от толщины снимаемого слоя: толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком). При резании поперек волокон (рис. 3, г) плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно к ним. Стружка получается непрочной, а поверхность шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона). Кроме основных имеются промежуточные случаи резания: поперечно-торцовое (рис. 3, д), продольно-торцовое (рис. 3, е) и продольно-поперечное (рис. 3, ж). При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки древесины резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым (рис. 3, з). В том случае, когда при обработке образуются две поверхности резания (рис. 3, и), резание называется полузакрытым (образование четверти в брусках дверных коробок и др.). Когда при обработке древесины получаются три поверхности (рис. 3, к), резание называется закрытым (выборка паза и др.). Свойства древесины различных пород неодинаковы, поэтому при их обработке приходится затрачивать различные усилия. Например, обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба. Отсюда вытекает следующий вывод: чем выше плотность древесины, тем 10 труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой. Большое значение для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна и поверхность получается чистой. Шероховатость поверхности древесины (ГОСТ 7016—82) характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др. Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а стружка надламывается стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы). |