пояснительная записка. Общие характеристики

Скачать 1.76 Mb. Скачать 1.76 Mb.

|

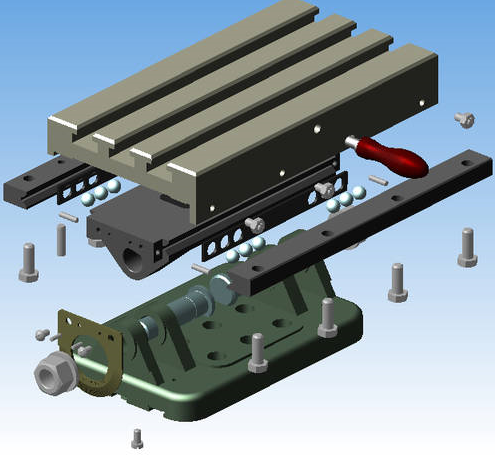

Содержание СодержаниеВведение.............................................................................................................................4 Общие характеристики.......................................................................................................5-14 Конструкция углового стола для заточки резцов.........................................................5 Сборка углового стола для заточки резцов...................................................................6 Детали углового стола для заточки резцов ………………………………………..7-11 Краткие данные о резцах..................................................................................................12-14 Заточка и доводка резцов..........................................................................................12-14 Сборочный чертеж и спецификации...............................................................................14-18 Заключение.......................................................................................................................19 Список использованной литературы.............................................................................20  Введение ВведениеУгловой стол специализирован для заточки и доводки резцов. Резцы фиксируют на столе при помощи накладок и Т-образных болтов, головки которых заводят в Т-образные пазы плиты . Стол можно двигать вручную в горизонтальной, и в вертикальной плоскости. При повороте стола в вертикальной плоскости обеспечивается точный угол заточки и доводки резца в пределах от 0 до 30 градусов в одну, и в другую сторону. Приспособление устанавливают на столе станка и фиксируют болтами, проходящими через отверстия диаметром 14 мм и основания 9. При заточке новых резцов, вначале затачивают поверхности сзади , а потом спереди. Передние поверхности обрабатывают в две операции: 1) подготовительная заточка по всей поверхности под углом напайки пластинки на державку 2) окончательная заточка по узкому участку передней грани под углом γ (заточка фаски). Форма передней поверхности резцов зависит от обрабатываемого материала, режимов резания и материала режущей части. Заточка фаски (0,2…0,3 мм) вдоль главной режущей кромки усиливает её. Криволинейная заточка по радиусу вдоль главной режущей кромки упрощает деформацию и отвод стружки. Радиусные канавки на передней поверхности стачивают для обламывания или завивания стружки. Заточка задней вспомогательной поверхности производится в три операции: 1) 12° 2) 10° 3) 8°. В завершении производят заточку вершины резца по радиусу. Для повышения стойкости режущих инструментов, после заточки проводят их доводку. Она улучшает чистоту заточенной поверхности, удаляет слой с дефектами, образовавшийся при заточке. Сами резцы предназначены для обрабатывания деталей различных размеров, форм, точности и материалов. Является главным инструментом, использующимся при токарных, строгальных и долбёжных работах (и на подходящих станках). Угловой стол для заточки резцов(все детали)    1.3.ЗАТОЧКА И ДОВОДКА РЕЗЦОВ 1.3.ЗАТОЧКА И ДОВОДКА РЕЗЦОВРезцы затачиваются на специальных станках заточниками. Но строгальщику зачастую приходится затачивать резцы самостоятельно на заточном станке. При этом поверхности резца нужно затачивать в определенной последовательности: главную заднюю; вспомогательную заднюю; переходную (закругленную или в виде фаски). Эта последовательность позволяет легко замерять получаемые при заточке углы. Заточка резцов из быстрорежущей стали производится дважды: предварительная, при которой придается форма с требуемыми углами заточки, и окончательная, при которой получают заданную форму резца с высокой чистотой поверхности. Предварительную заточку всегда делают перед закалкой на шлифовальном круге зернистостью 80—50 и твердостью С1—СТ1. Окончательную заточку резцов осуществляют после закалки на шлифовальном круге зернистостью 25 и твердостью С1—С2 или на круге зернистостью 16 и твердостью СМ1—СМ2. Заточка металлокерамических резцов, т.е. резцов с пластинками из твердых сплавов, делается после припаивания пластинки к державке. На электрокорундовом круге зернистостью 50—40 и твердостью СМ1—СМ2 снимают выступающие под пластинкой части державки. Заточка металло-керамических резцов так же, как и заточка резцов из быстрорежущей стали, состоит из подготовительной и окончательной. Подготовительную заточку осуществляют на шлифовальном круге твердостью М3—СМ1 из зеленого или черного карбида кремния на керамической связке зернистостью 25. Шлифовальные круги твердостью М3 применяют для заточки резцов из сплавов Т15К6, ВК3М и Т30К4, а круги твердостью СМ1—для заточки резцов из сплавов ВК8, ВК6 и Т5К10. Для окончательной заточки используют круги одинакового материала на той же связке, но зернистостью 16—10 и твердостью СМ1. Скорость круга при ручной заточке должна быть 15 м/сек, а при автоматической 10—12 м/сек. Заточку ведут, слабо нажимая резцом на шлифовальный круг и одновременно перемещая его относительно круга со скоростью 1 м/мин. Чтобы избежать перегрева лезвия при заточке, необходимы очень легкий нажим резца на шлифовальный круг или обильное охлаждение затачиваемого резца. Остужающие жидкости должны иметь достаточную теплоемкость, не вызывать коррозии деталей станка и быть прозрачными. При охлаждении резца при заточке нужно использовать осерненное масло такого состава (%): технического растительного масла (подсолнечного, льняного) 19, минерального масла (вазелинового, индустриального, велосита) 78, серы 3.  Неравномерное, прерывистое охлаждение плохо для резцов с пластинками из твердых сплавов, так как вызывает невидимые для глаза трещины на поверхности пластинок и приводит к выкашиванию режущей кромки при работе. Постукивание шлифовального круга также приводит ко появлению трещин на металлокерамических пластинках при заточке, поэтому пользоваться такими шлифовальными кругами не рекомендуется. Неравномерное, прерывистое охлаждение плохо для резцов с пластинками из твердых сплавов, так как вызывает невидимые для глаза трещины на поверхности пластинок и приводит к выкашиванию режущей кромки при работе. Постукивание шлифовального круга также приводит ко появлению трещин на металлокерамических пластинках при заточке, поэтому пользоваться такими шлифовальными кругами не рекомендуется. Основные факторы порчи резцов при заточке:постукивание шлифовального круга, засаливание, плохая подача охлаждающей жидкости. При заточке углы резца проверяют шаблонами, универсальными угломерами и настольным угломером. Для того чтобы измерить угломером передний угол, резец прикладывают к грани 5 передней поверхностью и на градусной шкале смотрят величину угла. Для измерения заднего угла резец прикладывают к грани угломера задней поверхностью и по шкале определяют величину заднего угла. Доводка резцов. Если чистота обработки передней и задней поверхностей резца высокого класса, то продолжительность работы, и выработка резца существенно увеличиваются, при этом обработанная поверхность выходит также высокой чистоты. Поэтому переднюю и главную заднюю поверхности обрабатывают до чистоты 9—10-го классов. Так как подобные классы чистоты заточкой не достигаются, то производят особую заточку, называемую доводкой. Доводку производят на доводочных дисках, сделанных из чугуна средней твердости. Крутится он от резца по часовой стрелке, скорость вращения рабочей поверхности от 0,8 до 2 м/сек. Диск покрывают пастой, в состав которой входит порошок карбида бора зернистостью 4-3 или зеленого карбида кремния той же зернистости. Для удержания пасты на доводочном диске в пасту добавляют окись железа в количестве 5-10% от общего веса пасты. Переднюю и главную заднюю поверхности доводят не по всей их ширине, а только на полоске шириной 2—3 мм, для чего указанные углы затачивают на 3—4° больше требуемых величин. Качество доводимых поверхностей должно быть в пределах указанных выше классов чистоты. Заточка резцов алмазными кругами. Подготовительное затачивание пластинок из твердого сплава выполняют торцом чашечного алмазного круга зернистостью АС 12 на керамической связке, чистовое затачивание — алмазными кругами зернистостью АС8 — АС5, что позволяет приобретать поверхности 9 и 10-го классов чистоты. Для получения 10 и 11-го классов чистоты применяются алмазные круги зернистостью АС4, АС3 и АС40. Скорость верчения алмазного круга 25—30 м/сек. При подготовительном затачивании резца подача составляет 0,01-0,015 мм за один проход, при чистовом 0,005-0,008 мм. Заточка резцов алмазными кругами исключает потребность в доводке.  При заточке резцов необходимо блюсти следующие правила: При заточке резцов необходимо блюсти следующие правила:-не использовать шлифовальный круг, при работе которого наблюдаются постукивания; -подручник (опора) должен быть надежно закреплен возможно ближе к шлифовальному кругу под требуемым углом; -нельзя держать резец на весу, опорой ему должен служить подручник; -во избежание неравномерного износа шлифовального круга затачиваемый резец следует перемещать по всей рабочей поверхности круга; -не следует затачиваемый резец сильно прижимать к кругу, так как резец неравномерно нагревается и на нем образуются невидимые трещины, а шлифовальный круг быстро изнашивается-становится неровным; -категорически запрещается производить заточку на станке, не имеющего защитный кожух; -обязательно использовать защитные очки; -при централизованной заточке и доводке резцов рабочее место заточника должно быть оборудовано местной вентиляцией.  1.1 Конструкция углового стола для заточки резцов 1.1 Конструкция углового стола для заточки резцов  1.Плита 2.Призма 4.Сепаратор 6.Нониус 7.Штифт 8.Плита 9.Основание 10.Палец 11.Гайки 12.Шпонка 13.Шайбы 15.Амортизатор 16.Винт 19.Призма 1.2. Сборка углового стола для заточки резцов  В проушины основания 9 вставляют выступами плиту 8. Затем в отверстия Ø 18 выступов и проушин вставляют пальцы 10 так, чтобы головки пальцев были направлены друг к другу. Пальцы фиксируют гайками 11 с шайбами 13. Со стороны риски основания 9 к плите 8 двумя винтами 5 крепят нониус 6. Перед креплением нониус центрируют двумя установочными штифтами 7, которые вводят в отверстия нониуса и гнезда Ø 3 плиты 8. При правильной установке шкала нониуса должна быть направлена наружу, а палец 10 со стороны гайки и шайбы проходит через отверстие Ø 35 нониуса. В углубления с размерами 30x12x8 на верхней грани плиты 8 кладут два амортизатора 15 и на них кладут плиту 1. При этом: а) Т-образные пазы её должны быть сверху; б) продольные оси плиты 8 и среднего Т-образного паза плиты 1 должны находиться во фронтальной плоскости; в) продольная сторона плиты 1 с размером по толщине, равным 40 мм, должна быть ближе к зрителю. В отверстие М8 (с расточкой Ø 14 под цилиндрическую головку) плиты 1 вкручивают винт 16. Этот винт выполняет роль ограничителя хода при продольном перемещении этой же плиты по отношению к плите 8. Со стороны паза шириной 123 мм плиты 1 к выступу высотой 0,5 мм, расположенному в той части плиты, где ее высота равна 30 мм, четырьмя болтами 18 крепят призму 2. Перед закреплением призму центрируют двумя штифтами 23. Продольный паз призмы при этом должен быть обращен внутрь паза шириной 123 мм. Ко второму выступу высотой 0,5 мм плиты 1 крепят четырьмя болтами 18 призму 19 так, чтобы продольный ее паз был обращен к пазу плиты 8. В промежутки, образовавшиеся между пазами призм и пазами плиты 5, вставляют два сепаратора 4 с шестью шариками 17 в каждом. Перемещение сепараторов в горизонтальном направлении ограничивается четырьмя штифтами 3, которые вставляют в гнезда Ø 4 плиты 8. Степень зажатия шариков в пазах регулируют четырьмя винтами 21 с гайками 22. Винты 21, ввернутые в отверстия М6 плиты 1, подают напряжение призме 19. Для удобного перемещения плиты 1 в горизонтальном направлении и вращения стола относительно основания 9 в гнездо М8 плиты 1 со стороны регулировочных винтов 21 ввинчивают фасонную ручку 20. Затем закрепляют в средних пазах нижней части основания 9 две шпонки 12 двумя винтами 14 и угловой стол готов к установке его на столе станка.  Детали углового стола для заточки резцов Детали углового стола для заточки резцов           1.Плита 1.Плита    Заключение ЗаключениеВ заключение, могу сказать, что для использования стола для заточки резцов нужно иметь определенную сноровку и навыки. При неимении опыта работы с резцами и не зная определенного порядка для заточки, можно просто-напросто испортить материалы, испортить затачивающие элементы. Что касается самой курсовой в общем, при её выполнении, я более близко познакомился с программой «Компас-3D» от компании «Аскон». Эта программа берет на себя трудозатратные задачи и позволяет облегчить жизнь инженерам. На практических занятиях я узнал ознакомился с функционалом «Компаса», что оказало немаловажную помощь в составлении данной мне курсовой работы. Узнал о множестве ГОСТов, многообразии видов стали и прочих металлов, типах резьбы. Также ознакомился с тонкостями при работе с резцами, с видами их шлифовок, и его составляющими элементами. Дисциплина «Инженерно-компьтерная графика» дала мне возможность изучить тонкости работы проф. инженеров и в целом, оставила очень положительные эмоции в моей памяти, после её завершения у меня останутся крайне полезные навыки в работе с «Компасом» которые, в будущем мне пригодятся в моей профессии. Также свой неоценимый вклад внесли преподаватели данной дисциплины, они очень понятно и доступно объясняли тонкости работы с «Компасом» и в случае некоторых затруднений в работе с ним, всегда помогали нам.  Список использованной литературы Список использованной литературыА. М. Дальский и др. Технология конструкционных материалов. — М.: Машиностроение, 1977. — 664 с. [Электронный ресурс] https://morflot.su/zernistost-almaznyh-krugov-dlja-zatochki-rezcov/ режим доступа:свободный. [Электронный ресурс] http://delta-grup.ru/bibliot/11/106.htm режим доступа:свободный. [Электронный ресурс] https://standartls.ru/osnastka-i-zapchasti/zatochka-tokarnyh-rezcov-po-metallu.html режим доступа:свободный. [Электронный ресурс] https://mash-xxl.info/info/279848/ режим доступа:свободный. С.К.Боголюбов и А.В.Воинов. Издательство «Машиностроение». Черчение второе издание,1982 [Электронный ресурс] http://metallurgu.ru/books/item/f00/s00/z0000022/st048.shtml режим доступа:свободный. [Электронный ресурс] https://morflot.su/zernistost-almaznyh-krugov-dlja-zatochki-rezcov/ режим доступа:свободный. [Электронный ресурс] https://www.solidworld.ru/kms_catalog+stat+cat_id-11+nums-68.html режим доступа:свободный. [Электронный ресурс] http://engineerklub.ucoz.net/forum/31-1178-1 режим доступа:свободный. [Электронный ресурс] https://www.dxf.in.ua/chertezhi/15-borkovskaya-gulyanskaya-zykunova/591-7-00-uglovoj-stol-dlya-zatochki-reztsov режим доступа:свободный. [Электронный ресурс] https://sakhkor.ru/tehnologii/ugly-zatochki-rezcov.html режим доступа:свободный.  Сборочный чертёж Сборочный чертёжСборочный чертеж-документ, содержащий изображение сборочной единицы и другие данные, необходимые для её сборки(изготовления и контроля), ГОСТ 2.102-68. Правила оформления сборочных чертежей установлены ГОСТ 2.109-73. Сборочный чертеж должен содержать: Изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу; Сведения, обеспечивающие возможность сборки и контроля сборочной единицы; Размеры, предельные отклонения и другие параметры и требования, которые должны быть проконтролированы или выполнены по сборочному чертежу; Указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается при сборке (подбор деталей, их приготовка и т.д); Указания о способе выполнения неразъемных соединений (сварных, паяных и др); Номера позиций составных частей, входящих в изделие; Основные характеристики изделия; Габаритные размеры, определяющие предельные внешние или внутренние очертания изделия; Установочные размеры, по которым изделие устанавливается на месте монтажа; Присоединительные размеры, по которым изделие присоединяется к другим изделиям; Необходимые справочные размеры и т.п. Изображения и штриховка сечений в разрезах выполнены в соответствии с требованиями ЕСКД (ГОСТ 2.306-68) На сборочном чертеже, как правило, изображения располагают в проекционной связи, что облегчает чтение чертежа. Отдельные изображения могут размещаться в свободном месте поля чертежа. Основная надпись сборочного чертежа выполняется по ГОСТ-2.104-68 и СТ СЭВ 365-76. Номера позиций на сборочном чертеже наносят на полках линий-выносок, проводимых от изображений составных частей. Линии-выноски могут пересекать контур изображения составной части и заканчиваться точкой.  Номера позиций следует указывать на том изображении, на котором часть изделия проецируется как видимая. Линии-выноски не должны пересекаться между собой, не должны быть параллельны линиям штриховки, по возможности не должны пересекать изображение других составных частей, а также размерных линий чертежа. Номера позиций следует указывать на том изображении, на котором часть изделия проецируется как видимая. Линии-выноски не должны пересекаться между собой, не должны быть параллельны линиям штриховки, по возможности не должны пересекать изображение других составных частей, а также размерных линий чертежа.Номера позиций наносят на чертеже, как правило, один раз. Допускается указывать повторно номера позиций одинаковых составных частей. При этом все повторяющиеся номера позиций проставляются на двойной полке. Номера позиций располагают параллельно основной надписи чертежа и группируют их в колонку или строчку, т.е. по вертикальной или горизонтальной прямой. Размер шрифта номеров позиций должен быть больше размера шрифта размерных чисел (на 1-2 номера шрифта). Для группы крепежных деталей, относящихся к одному и тому же месту крепления, допускается проводить общую линию-выноску. В этом случае полки для номеров позиций должны располагаться колонкой и соединяться тонкой линией. При выполнении сборочных чертежей может возникнуть необходимость изображения различных соединений: при помощи стандартных крепежных деталей, клепаных, сварных и других неразъемных соединений. Кроме того, на сборочных чертежах изображаются различные передачи.   |