Солярные плотничные и паркетные работы {179}. Л. Н. Креиндлин столярные, плотничные и паркетные работы 2е издание, переработанное и дополненное

Скачать 5.9 Mb. Скачать 5.9 Mb.

|

§ 10. Шиповые соединения столярных изделий5 .Столярные, плотничные и паркетные работы 65

66 Продолжение табл. 5

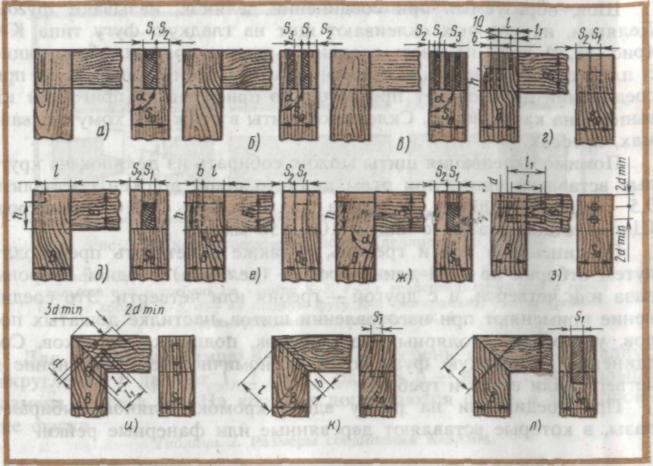

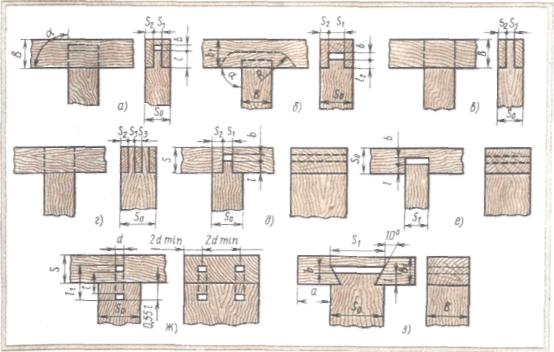

b— не менее 1 мм; для соединения УС-7: rf=0,4; / = (2,5...6)d; /i = / + 2...3 мм; для соединения УС-8: /= (0,3...0,5)Bi; 5i = = 0,o5Sb Полученный размер следует округлить до ближайшего размера фр^ '13, 14, 15, 16 и 17 мм), но не менее So. Расчетные то- "\ины шипов и диаметры шкантов соединений типа УС округляют до ближайшего размера фрезы (4, 6, 8, 10, 12, 14, 16, 20, 25 мм), а угол а устанавливают в зависимости от конструкции изделия. Размеры углового ящичного соединения УЯ-1 (рис. 50, а) должны быть: S: = 5з = 6, 8, 10, 12, 14, 16 мм; / = = So; S2 должно быть не менее 0,35о. В соединениях У Я-2 S\ = = 0,85So, причем полученный таким образом размер округляют  Рис. 49. Угловые серединные соединения: а — на шип одинарный несквозной УС-1, б — на шип одинарный несквозной в паз УС-2, в — на шип одинарный сквозной УС-3, г — на шип двойной сквозной УС-4, д — в паз и гребень несквозной УС-5, е — в паз несквозной УС-6, ж — на шипы круглые вставные несквозные УС-7, з — на шип «ласточкин хвост» несквозной УС-8 5' 67  I  Рис. 50. Угловые ящичные соединения: а — на шип прямой открытый УЯ-1, б — на шип открытый «ласточкин хвост» УЯ-2, в — на открытый круглый вставной шип (шкант) УЯ-3 до ближайшего размера фрезы (13, 14, 15, 16, 17 мм); 52 — не менее 0,7550; S3= (0,85...3)50; 1= So, a= 10°. В этом соединении допускается шип «ласточкин хвост» в полупотай. В соединении УЯ-3 d = 0,45o; полученный размер шкантов округляют до ближайшего размера фрезы (4, 6, 8, 10, 12, 16, 20, 25 мм); 1= (2,5...6)d; /i = / + 1...2 мм; Ь = от 0 до dmia. Для столярных изделий угловые шиповые соединения делают: концевыми — на сквозных прямых шипах; серединными вертикальными — на сквозных прямых шипах или шкантах; серединными горизонтальными — на несквозных прямых шипах или шкантах. Типы шиповых соединений в зависимости от толщины соединяемых деталей даны в табл. 6. Шиповое соединение должно быть выполнено с величинами натягов и зазоров в пределах 0,1...0,3 мм, т. е. практически плотным. Основными недостатками шипового соединения являются: не выдержаны размеры шипа по длине, толщине; непараллельность поверхности шипа или проушины; сколы, вырывы, неплотности в шиповом соединении и др. 68 Таблица 6. Шиповые соединения

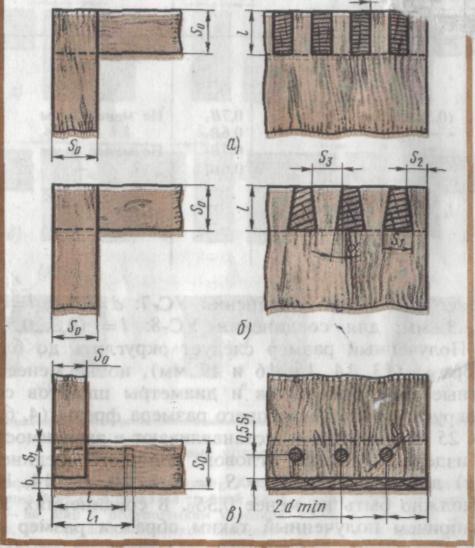

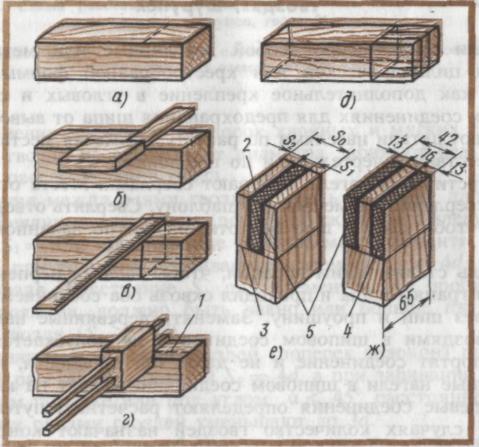

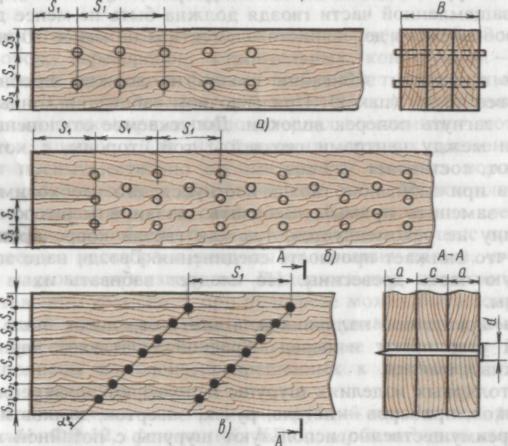

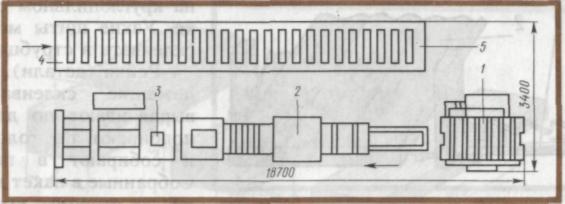

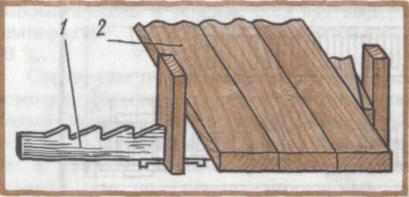

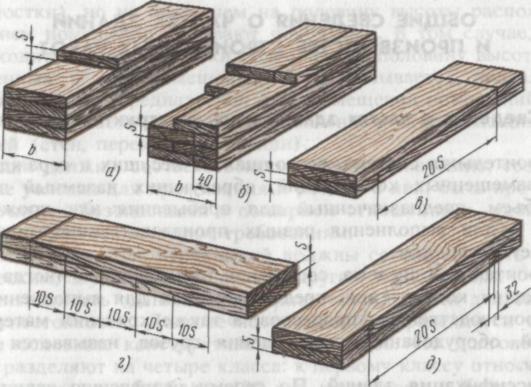

§ 11. Выработка шипов и проушин При выработке шипов и проушин выполняют следующие операции: размечают шипы и проушины, запиливают, выпиливают заплечики и выдалбливают проушины. В соответствии с рабочим чертежом или по ГОСТ 9330—76 определяют размеры соединений, после чего приступают к разметке. Разметка углового концевого соединения на открытый сквозной одинарный шип УК-1 для брусков толщиной 42 и шириной 65 мм приведена на рис. 51. Для соединения УК-1 S\ = 0,450;  Рис. 51. Разметка шипов и проушин: а — разметка линейкой высоты шипа, 6 — нанесение риски длины шипа угольником с карандашом, в — разметка толщины шипа линейкой, г — нанесение риски рейсмусом, д — разметка концевого соединения, е — проушина, ж — шип; / — риска, 2 — линия пропила, 3 — линия разметки, 4 — заплечико, 5 — удаляемая часть древесины 69  52 = 0,5(So—Si), где So — толщина бруска, равная 42 мм. Отсюда толщина шипа S\ = 0,4X 42 = 16,8 мм (округленно принимаем 16 мм), S-2 = 0,5(42—16) — 13 мм. В соответствии с этими данными размечают шипы; шипы и проушины можно размечать используя шаблоны, с помощью которых на торцы бруска наносят риски. 52 = 0,5(So—Si), где So — толщина бруска, равная 42 мм. Отсюда толщина шипа S\ = 0,4X 42 = 16,8 мм (округленно принимаем 16 мм), S-2 = 0,5(42—16) — 13 мм. В соответствии с этими данными размечают шипы; шипы и проушины можно размечать используя шаблоны, с помощью которых на торцы бруска наносят риски.Запиливают шипы и проушины лучковой пилой очень тщательно, так как перекос шипа приведет к перекосу створки. Если шип толще проектного размера, то при посадке в проушину он может расколоть брусок, а если тоньше, то соединение получится непрочным, так как оно будет без плотной посадки. При пилении следят за тем, чтобы пила проходила около риски, только в этом случае получится точный размер шипа или проушины. При выработке шипов пилят только с наружной стороны рисок, а при выработке проушин — с внутренней. В начале пиления для быстрого углубления пилу ставят на ребро под углом 15...20° и, сделав несколько движений на себя, без нажима углубляют пилу, после чего пилят равномерно без нажима и рывков. После запила срезают заплечики. Проушину после запилов выдалбливают долотом с киянкой и зачищают стамеской. § 12. Соединения элементов на нагелях, гвоздях, шурупах Нагели представляют собой деревянные или металлические стержни цилиндрической или крестообразной формы. Их применяют как дополнительное крепление в угловых и серединных шиповых соединениях для предохранения шипа от выворачивания. Соединяют детали нагелями по расчету, размечая места установки в соответствии с чертежом, и по шаблонам. Отверстия под нагели выбирают сверлами. Места отверстий до начала сверления размечают по шаблону. Сверлить отверстия нужно так, чтобы сверло шло без отклонений по заданному направлению. Нагель ставят таким образом, чтобы он был перпендикулярен боковым граням шипа и проходил сквозь оба соединяемых бруска, т. е. через шип и проушину. Заменять деревянные нагели обычными гвоздями в шиповом соединении не допускается, так как гвозди портят соединение и не дают той прочности, что нагель. Деревянные нагели в шиповом соединении ставят на клею. Гвоздевые соединения определяют расчетным путем, а в некоторых случаях количество гвоздей назначают конструктивно, например при настилке полов, установке встроенного оборудования, устройстве перегородок, подшивке потолков и др. В гвоздевых соединениях конструкций, изготовляемых из древесины лиственницы и твердых лиственных пород (береза), гвозди диаметром более 6 мм следует забивать в заранее просверленные гнезда, причем диаметр гнезда должен составлять 0,9 диаметра забиваемого гвоздя, а глубина — 0,6 длины гвоздя. 70  Рис. 52. Схема расстановки стальных и дубовых цилиндрических нагелей, шурупов, гвоздей: а — в прямой ряд, б — в шахматном порядке, в — гвоздей при соединении дощатых элементов В соединении элементов из досок хвойных, и мягких лиственных пород гвозди независимо от диаметра забивают без предварительного рассверливания гнезд. Расстояния междя осями гвоздей (вдоль волокон) для сколачивания деревянных элементов (досок) должны быть следующими (рис. 52): Si = \5d при толщине пробиваемого элемента c^lOd и Si = 25d при толщине пробиваемого элемента с = Ad, где d— диаметр гвоздя. Расстояние Si для элементов, не пробиваемых насквозь гвоздями, должно быть равно или больше пятнадцати диаметров гвоздя (Si ^ \5d). Расстояние между осями гвоздей (поперек волокон) при условии прямой расстановки гвоздей S2 = Ad, а при забивании гвоздей в шахматном порядке или под углом а ^ 45° расстояние между продольными рядами гвоздей уменьшают до 3d. Расстояние от продольной кромки элемента до крайнего гвоздя должно быть не менее Ad. Диаметр гвоздей не должен быть больше 0,25 толщины наиболее тонкой пробиваемой доски. Забивать гвозди в деревянные конструкции следует по шаблону, кондуктору, места забивания гвоздей в которых должны точно соответствовать чертежам. Шаблоны изготовляют из фанеры или кровельной стали. 71  В конструкциях, в которых гвозди работают на выдергивание, длина защемленной части гвоздя должна быть не менее двух толщин пробиваемого деревянного элемента и не менее 10 диаметров гвоздя. В конструкциях, в которых гвозди работают на выдергивание, длина защемленной части гвоздя должна быть не менее двух толщин пробиваемого деревянного элемента и не менее 10 диаметров гвоздя.При встречном забивании гвозди не должны пробивать насквозь все доски (пакет). При сквозном забивании концы гвоздей следует загнуть поперек волокон. Допускаемое отклонение в расстоянии между центрами гвоздей с той стороны, с которой их забивают, составляет ±2 мм. Если при забивании гвоздь изогнулся, его необходимо выдернуть и заменить прямым. Забивать гвозди в мерзлую и сырую древесину не рекомендуется, так как гвозди корродируют (ржавеют), что снижает прочность соединения. Гвозди надо забивать в здоровую часть древесины. Не следует забивать их в сучки и трещины. При креплении наличников, плинтусов, досок пола головки гвоздей утапливают и перед окраской шпатлюют для укрытия возможных вмятин. В столярных изделиях шурупы используют для крепления на-щельников, приборов — петель, ручек, заверток, замков и др. При этом преимущественно используют шурупы с потайной головкой. Соединения на шурупах применяют при сборке встроенной мебели, когда соединяемые элементы трудно склеить, а также в том случае, когда отдельные элементы нужно сделать разборными (ремонт приборов, нащельников, отливов и др.). В древесину шуруп завертывают коловоротом с отверткой или электрошуруповертом, а не забивают. При забивании шурупа в древесину молотком винтовое соединение получается непрочным, так как сминается нарезка и нарушается древесина в месте прохождения шурупа. При этом соединение теряет до 40 % силы, удерживающей шуруп в древесине. При завертывании шурупа в древесине образуется естественная гайка, благодаря чему соединяемые элементы прочно стягиваются. Прочность соединения шурупами зависит от плотности древесины, размеров и количества шурупов, глубины их завертывания (завертывать шуруп надо от отказа), направления волокон. В древесину твердых пород шурупы следует завертывать в заранее просверленные отверстия. Диаметр отверстия должен составлять 0,9 диаметра ненарезанной части шурупа, а длина отверстия— от '/2 Д° 3Л длины шурупа. При завертывании шурупов в древесину дуба во избежание коррозии их предварительно смазывают тавотом. Во влажную древесину шурупы завертывать не рекомендуется, так как они будут быстро корродировать (ржаветь). При соединении строительных элементов шурупами расстояние между осями должно составлять S\ = I0d; S2 = S3 = = 5d (d — диаметр шурупа). 72 § 13. Соединения на клеях Для изготовления элементов оконных и дверных блоков, брусков коробок, перегородок, строительных конструкций — балок, арок, прогонов, элементов ферм — требуются толстомерные пиломатериалы. Для обеспечения производства толстомерными пиломатериалами тонкомерные пиломатериалы склеивают по длине, толщине и ширине. Для изготовления клееных элементов используют преимущественно пиломатериалы хвойных пород (ель, сосну) и клеи на основе синтетических смол. Марки клеев подбирают в соответствии с их свойствами. Синтетические клеи водо-и грибостойки, дают более прочное соединение. Процесс приготовления клеевого раствора и режимы склеивания проще, что удобнее при массовом производстве. Выдержка под прессом не требует длительного времени, а при подогреве может быть сокращена. Клеевой слой при склеивании почти не увлажняется, выдержка после запрессовки небольшая. Все клеевые соединения должны быть выполнены на клеях, разрешенных к применению Министерством здравоохранения. Для производства клееных конструкций применяют резорциновый клей ФР-12, фенольный КБ-3, карбамидно-меламиновый КС-В-СК, карбамидный КФ-Ж, алкилрезорциновый ФР-100 и др. Клей КФ-Ж может быть горячего и холодного отверждения. В качестве отвердителя для получения клея горячего отверждения применяют хлористый аммоний (0,5... 1 мае. ч. на 100 ч. смолы), для получения клея холодного отверждения—10 %-ный водный раствор щавелевой кислоты (10... 15 мае. ч. на 100 ч. смолы). Отверждение клея при горячем способе происходит при температуре до 100 °С в течение 60... 100 с. Для склеивания конструкций, работающих в условиях повышенной влажности, используют клей КБ-3, приготовляемый на основе смолы СФЖ-3016 (ГОСТ 20907—75) и керосинового контакта Петрова. Технологический процесс изготовления клееных элементов состоит из следующих основных операций: сушки, сортировки и раскроя пиломатериалов, обработки с четырех сторон, приготовления клеев, нанесения клея на склеиваемые элементы, склеивания заготовок по длине и ширине, сборки склеиваемых заготовок, запрессовки и выдержки под давлением для отверждения клея, механической обработки склеенных элементов, защитной обработки, контроля качества склеенной продукции. Склеиваемая древесина должна иметь одинаковую влажность и породу, так как при склеивании заготовок (деталей) из двух частей разной влажности после высыхания на более влажной стороне (заготовке) образуется вогнутость, а в клеевом шве — внутренние напряжения, поэтому разница во влажности древесины в склеиваемых элементах должна быть не более 2...4 %. Сушат пиломатериалы в сушильных камерах. Влажность пиломатериалов Для склеивания не должна превышать (10±2) %. После сушки 73 пиломатериалы в течение 3...5 сут выдерживают в помещении при температуре 18...25°С и относительной влажности воздуха 60... 70 %. Сортируют пиломатериалы до или после сушки путем внешнего осмотра, оценивая качество по наличию пороков (сучки, гниль, червоточина, наклон волокон). При небольшом объеме производства пиломатериалы сортируют при поперечном раскрое. По длине и ширине пиломатериалы раскраивают на круглопильных станках или на специализированных линиях. Для поперечного раскроя применяют станки ЦПА-40, для продольного — ЦДК4-3, ЦДК5-2. После раскроя заготовки обрабатывают на продольно-фрезерных станках. Поверхности заготовок должны быть отфугованы и профрезерованы. При соединении по длине заготовки окончательно обрабатывают после сращивания. Отфрезерованные пиломатериалы, заготовки хранят не более одних суток при температуре помещения 18...20°С и влажности воздуха 50...60 %, предохраняя их от загрязнения, увлажнения или пересушивания. Склеиваемые заготовки должны быть одинаковой толщины. Если заготовки, доски имеют разную толщину или дефекты формы (коробление и др.), их перед раскроем калибруют* (по толщине). При сращивании по длине необходимо правильно формировать шипы. Шипы вырабатывают на шипорезных, фрезерных станках или на специализированных линиях. Зубчатые соединения необходимо выполнять в соответствии с требованиями ГОСТ 19414—90. При соединении на «ус» уклон клеевого соединения должен быть равен '/ю или длина скоса должна соответствовать десяти толщинам склеиваемых заготовок. В целях экономии древесины вместо обычных зубчатых шипов длиной 32...50 мм применяют более короткие длиной 5... 10 мм с шагом 1,75...3,5 мм и затуплением 0,2...0,5 мм. Небольшое количество клея приготовляют вручную, а большое— в клеемешалке типа КМ-40-10. Клей наносят на обе склеиваемые поверхности (наносить клей на одну сторону допускается лишь при большой жизнеспособности клея). При малых объемах производства клей наносят вручную кистями, щетками или валиками, а при большом объеме — на клее-наносящих станках. Сращивают пиломатериалы по длине на линии КДК-13. На этой линии можно сращивать пиломатериалы длиной 800...6500 мм, шириной 80...200, и толщиной 16...50 мм со скоростью подачи 10...15 м/мин. Для склеивания пакетов применяют секционный пресс КДК-10. На этом прессе можно склеивать пакеты длиной 16 500 мм, шириной 80...200 и толщиной до 865 мм. Выдержка в прессе для прямоли- * Калибрование древесины — обработка фрезерованием или шлифованием с целью получения заданных размеров. 74  Рис. 53. Схема линии ОК502 для склеивания отрезков древесины на зубчатый шип: 1 — шипорезный станок, 2 — пресс, 3 — торцовочный станок, 4 — стол для приема склеенных заготовок, 5 — конвейер нейных конструкций 8... 10 ч. Величина торцового давления при запрессовке зубчатых соединений колеблется в пределах 1... 1,5 МПа. Прочность склеивания древесины периодически проверяют. Для этого склеиваемые образцы деталей раскалывают по клеевому шву. Если раскол произошел по древесине, склеивание считается прочным, а если по слою клея — прочность склеивания низкая. Если элементы детали склеены правильно, соединение получается прочнее самой древесины. Большое значение при склеивании древесины имеет качество ее подготовки. Плохо склеиваются отшлифованные поверхности, покрытые пылью, жиром и др. До склеивания поверхности должны быть чисто выстроганы, плотно прифугованы и очищены от пыли, грязи, опилок. Клей наносят на склеиваемые поверхности равномерным слоем. Остатки клея, появляющиеся на поверхности детали, при прессовании снимают влажной тряпкой, пока клей не застыл, после чего насухо протирают сухой тряпкой. Склеивают бруски по длине на зубчатый шип на линии ОК502 (рис. 53). Доски, бруски при малых объемах производства склеивают пластями или кромками в струбцинах, хомутах, ваймах. Процесс склеивания состоит из подготовки заготовок (раскрой, обработка поверхности под склеивание), склеивания их пластями, кромками, выдержки для схватывания клея, обработки после склеивания. Технологический процесс изготовления клееных щитов включает сушку пиломатериалов, раскрой пиломатериалов по длине и ширине на круглопильных станках, фугование (продольное фрезерование) пласти и кромки на фуговальном станке, намазывание кромок клеем, склеивание реек в щиты в ваймах, технологическую выдержку, необходимую для схватывания клея, фрезерование плоскостей щита на рейсмусовом станке, обрезку щита в размер 75   Рис. 54. Склеивание деталей в щит в ваймах: 1ма, 2 - ■ деталь 1  на круглопильном станке. Узкие щиты можно склеивать в струбцинах. Рейки (детали), подлежащие склеиванию, выравнивают по длине, подбирают по толщине и собирают в пакет. Собранные в пакет детали со стороны кромки намазывают клеем, после этого детали раскладывают на ваймах так, чтобы намазанная кромка стыковалась с сухой. При запрессовке следят за тем, чтобы щит не выпучивался и не имел перекосов. Проверяют это линейкой по диагонали и поперек щита; правильность угла проверяют угольником. После проверки рейки (детали) зажимают окончательно клиньями и выдерживают до полного схватывания клея в ваймах (рис. 54). На крупных предприятиях щиты дверей склеивают и облицовывают в прессах с винтовыми, пневматическими или гидравлическими зажимами, а также на линиях. Бруски коробок (дверей) по ширине склеивают на линии ДВ504. Для деревянных конструкций основным видом клеевого соединения является склеивание досок, уложенных на пласти (рис. 55,а, б). По длине доски стыкуют впритык (рис. 55, в), с точной приторцовкой на «ус» (рис. 55, г), на зубчатое клеевое соединение (рис. 55, д). Все стыки должны быть промазаны клеем. Склеиваемые поверхности должны быть хорошо очищены, плотно прилегать друг к другу, не иметь пятен краски или масла. Выдержка после нанесения клея на поверхность древесины должна быть не более 1 ч. Места соприкосновения деревянных элементов (коробок) с бетоном, а также торцы конструкций обрабатывают антисептическими составами. Прочность клеевого шва должна быть не ниже прочности древесины на скалывание вдоль волокон и на растяжение поперек волокон. Толщина брусков и досок, применяемых для склеивания, допускается до 50 мм, а в конструкциях, подверженных увлажнению, — не более 32...40 мм. При склеивании доски подбирают таким образом, чтобы направление их волокон совпадало. Элементы конструкций, эксплуатируемых в химически агрессивных и во влажных средах, должны быть склеены на водостойких клеях. Клееные конструкции должны иметь влагостойкое покрытие (окраску). Изготовляют клееные элементы в специализированных цехах, оборудованных общеобменной вентиляцией, при температуре 76  Рис. 55. Виды склеивания древесины: а — склеивание досок по пласти, б — склеивание по пласти со стыком и по ширине (впритык), в — стык по длине впритык, г — стык по длине на «ус», д — зубчатое соединение 18...20°С и относительной влажности воздуха 50...60 %. В местах приготовления клеев помимо общеобменной вентиляции устраивают местные отсосы. Рабочие места не должны загромождаться заготовками, деталями, материалами. Смолу и компоненты для приготовления клея хранят в специальном помещении. На рабочих местах должны быть вывешены инструкции по безопасной работе с клеями и оборудованием. Рабочие должны быть обеспечены спецодеждой и головными уборами из плотной ткани, резиновыми перчатками, защитными очками, респираторами. При попадании токсичных веществ на кожу их срочно удаляют салфеткой, чистой тряпкой, смазывают пораженное место вазелином или мазью от ожогов. При попадании токсичных веществ в глаза их надо немедленно промыть под сильной струей воды и срочно обратиться к врачу. Рабочие, поступающие на работу в цех клееных конструкций, проходят медицинское обсвидетельствование и инструктаж по технике безопасности. Контрольные вопросы. 1. Какие бывают шипы? 2. Расскажите о способах соединения шипов. 3. Какие виды клеевых соединений брусков по длине применяются? 4. Расскажите об угловых, концевых, серединных соединениях и их применении. 5. В каких соединениях применяют гвозди, шурупы? Правила забивки гвоздей и шаг их расположения. 6. Расскажите, как размечают шиповые соединения. 7. Как выпиливают шип и проушину? 8. Какие дефекты получаются в шиповом соединении? 9. Расскажите о соединениях на клею и их преимуществах. 10. Расскажите кратко о технологии склеивания древесины. П. Какие факторы влияют на прочность клеевого соединения? 77 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||