Лекция. Сварочные работы. Сварочные работы Способы сварки. Типы сварных соединений. Ручная электродуговая сварка

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

|

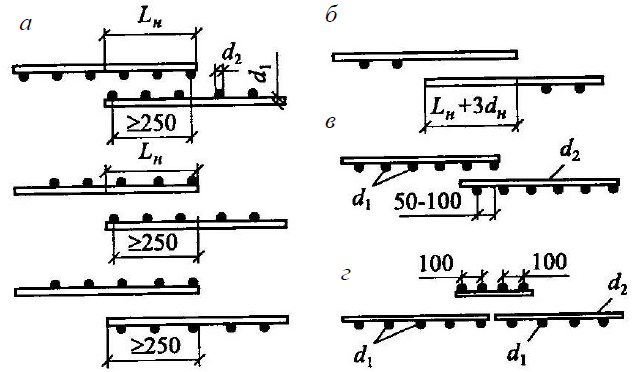

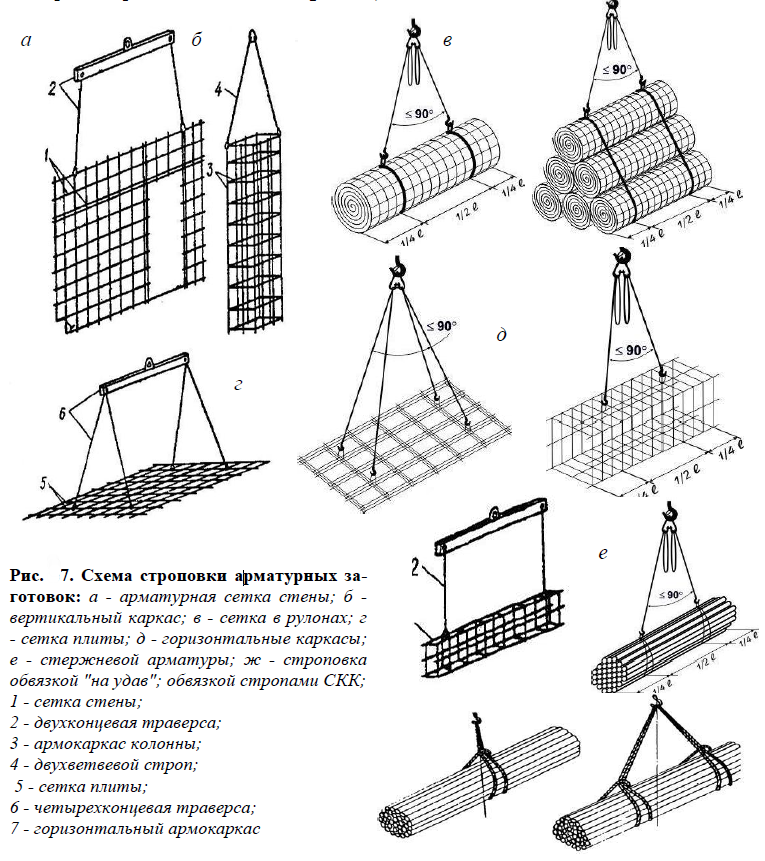

Тема 2. Составляющие процессы устройства монолитных конструкций. Назначение и виды арматуры– 2 часа План лекции: 1. Арматура и ее классификация. 2. Виды арматурных элементов. 3. Технология выполнения арматурных работ. 3.1. Соединения арматурных изделий 3.1.1 Сварные соединения. 3.1.2 Соединения вязкой 3.1.3 Механические соединения 3.2. Доставка арматурных изделий на строительную площадку 3.3. Монтаж арматурных изделий 3.4. Предварительное напряжение арматуры 4. Контроль качества арматурных работ Арматура и ее классификация Арматурой называют стальные и неметаллические (стеклопластик, углепластик) стержни круглого или профильного сечений, прокатные профили, проволоки и изделия из них, предназначенные для восприятия в железобетонных конструкциях растягивающих, знакопеременных, а иногда и сжимающих усилий. Арматурные работы включают в себя: - изготовление арматурных элементов, - укрупнение, - установку в проектное положение. Арматура подразделяется: 1) по материалу - на стальную и неметаллическую 2) по принципу изготовления – на стержневую, получаемую горячей прокаткой стали диаметром от 10 до 80-90 мм, и проволочную, изготавливаемую волочением в холодном состоянии диаметром до 6-8 мм; 3) по профилю - на круглую гладкую и периодического профиля (с фигурной поверхностью, что обеспечивает лучшее защемление её в бетоне). Стержневая и проволочная может быть гладкой и профильной; 4) по принципу работы в железобетонной конструкции – на ненапрягаемую и напрягаемую; 5) В зависимости от механических свойств подразделяется на классы- А240, А300, А400, А500С, А600, А800, В500. 6) по назначению – на рабочую, распределительную, монтажную и хомуты. Рабочая арматура предназначена для восприятия в основном растягивающих усилий от внешних нагрузок, собственного веса и т.п. Распределительная служит для равномерного распределения нагрузок между стержнями рабочей арматуры. Монтажная арматура служит для сборки каркасов и удержания всей установленной арматуры в проектном положении. Хомуты служит для восприятия поперечных усилий и предотвращения косых трещин в бетоне, в отдельных конструкциях играют роль распределительной арматуры. Виды арматурных элементов Ненапрягаемые конструкции армируют укрупнёнными арматурными элементами в виде сварных сеток, плоских и пространственных каркасов, изготовленных, как правило, на заранее специализированных предприятиях, или отдельными стержнями, устанавливаемыми в проектное положение непосредственно на строительной площадке. Наиболее применяемыми арматурными элементами являются арматурные сетки и каркасы. Сетка представляет собой взаимно перекрещивающиеся стержни, соединённые в основном сваркой в местах пересечения. Сетки из арматурной стали диаметром от 3 до 10 мм называют лёгкими, а большего диаметра – тяжёлыми. Ширина лёгких сеток от 65 до 380 см, тяжёлых – от 65 до 305 см. длина сеток обычно не превышает 9 м. Рулонные сетки изготавливают из проволоки диаметром 3-5 мм с продольными стержнями и до 10 мм – с поперечными стержнями. Плоские каркасы состоят из двух, трёх, четырёх продольных стержней, соединенных поперечными, перпендикулярными или непрерывными стержнями. Пространственные каркасы состоят из собранных в один элемент плоских сеток и каркасов, отдельных стержней и т.п. деталей (рис. 3 б, в).  Рис. 3. Виды арматурных изделий: а – плоская сетка; б, в – плоские каркасы; г – пространственный каркас; д - пространственный каркас таврового сечения; е - то же, двутаврового сечения; ж - гнутая сетка; з - то же, криволинейного сечения; и - закладные детали. Технология выполнения арматурных работ Технологические операции по установке арматуры: 1. транспортирование; 2. приемка арматуры; 3. правка арматуры; 4. чистка арматуры; 5. резка арматуры; 6. гибка стержней; 7. сварка сеток и каркасов; 8. сборка пространственных каркасов; 9. транспортирование изделий на склад. 3.1 Соединения арматурных изделий 3.1.1 Сварные соединения Стыкование сваркой рабочих стержней из горячекатаной стали гладкого и периодического профиля производят встык (реже, контактной или ванной сваркой), внахлестку или с накладками (рис. 4).   Рис. 4. Стыковка арматурных стержней с помощью сварки: а, б, г, д - с накладками; в - внахлестку; 1 - стыкуемые стержни; 2 - накладки из арматурных стержней того же диаметра; 3 - накладки из уголка; 4 - сварной шов При стыковании сварных сеток из гладких стержней на длине стыка должно быть расположено не менее 3-х стержней распределительной арматуры. При стыковании сеток из стержней периодического профиля в рабочем направлении (в растянутой зоне) приварка стержней в пределах стыка не обязательна, но требует увеличения длины нахлестки на 5 диаметров. Стыки сварных сеток в нерабочем направлении выполняют внахлестку, причем расстояние между осями крайних рабочих стержней должно быть не менее 50 мм, при диаметре распределительной арматуры до 4 мм, и не менее 100 мм – при больших диаметрах. Сетки, оканчивающиеся на свободном поле, должны иметь хотя бы один поперечный стержень, расположенный за гранью поля. Примеры стыковки арматурных сеток внахлестку без сварки представлены на рис. 5.  Рис. 5. Стыковка арматурных сеток внахлестку без сварки: а - из сеток гладких стержней; б - сеток из стержней периодического профиля; в - в нерабочем направлении перепуском; г -в рабочем направлении с дополнительной сеткой 3.1.2 Соединения вязкой Для ручной вязка арматуры применяют различные приспособления: пистолеты для вязки, кусачки, специальные крючки и т.п. (рис. 6). Вязка стержней арматуры осуществляется внахлестку в 3-х местах отожженной вязальной проволокой диаметром 1,6-1,8 мм или с помощью пластмассовых фиксаторов.  Р  ис. 6. Приспособления для вязки арматуры: крючок, кусачки и пистолет для вязки ис. 6. Приспособления для вязки арматуры: крючок, кусачки и пистолет для вязки3.1.3 Механические соединения В современном строительстве в дополнение к широко применяемым методам соединений арматуры (электросваркой и/или вязкой проволокой) добавился метод с использованием механических соединений арматурных стержней. Механические соединения арматурных стержней подразделяются на два основных вида: Соединения с применением обжимных муфт; С применением резьбовых муфт: - с цилиндрической резьбой; - с конической резьбой. Резьбовые муфты для соединения арматуры дают возможность обеспечения дополнительной прочности конструкции, а также экономия материала (до 20%). Технология также повышает сейсмостойкость и долговечность ЖБИ, одновременно уменьшая нагрузку на фундамент. Качественные соединительные муфты для арматуры позволяют сократить время монтажа, заметно снизив общие сроки строительства. 3.2. Доставка арматурных изделий на строительную площадку Доставку арматурных элементов и заготовок на строительные объекты осуществляют специализированным автотранспортом с соблюдением мер против деформации и порчи арматуры. Если длина заготовок на 1.5 – 2 м превышают длину кузова автомобиля, то применяют специализированные прицепы. Арматурную сталь следует хранить в закрытых складах по профилям, классам, диаметрам на стеллажах, кассетах, бункерах, штабелях со свободными проходами. Допускается хранение под навесом. Не допускается хранение на земляном полу или вблизи агрессивных химических веществ. Укрупнительную сборку и монтаж арматуры производят специализированные звенья арматурщиков или реже рабочие комплексных бригад, имеющих смежные профессии (например, арматурщик – бетонщик, арматурщик – слесарь строительный). Целью укрупнительной сборки является уменьшение затрат труда, в том числе и за счет сборки пространственных каркасов из плоских, на нулевой отметке. Работы в этом случае проводятся в зоне действия монтажного крана. Строповку арматурных элементов во избежание деформации производят в строго определенных точках (рис. 7).  3.3. Монтаж арматурных изделий Крупноразмерные каркасы столбчатых фундаментов и подколонников монтируют с помощью кранов самобалансирующимися стропами, которые переводят армокаркас из горизонтального положения в вертикальное без деформаций. Армокаркасы колонн (рис. 8) монтируют, как правило, до установки опалубки (возможен монтаж нежестких каркасов в некоторых случаях и после установки опалубки). Нижнюю часть рабочих стержней сваривают или связывают со стержнями, выпущенными над фундаментом или нижестоящей колонной. Вязка арматурного каркаса непосредственно на проектной отметке выполняется также до установки опалубки.  Рис. 8. Технологическая схема монтажа арматурных каркасов колонн: а — установка каркаса в проектное положение с выверкой раскосами, б — то же, в опалубку из двух щитов; в — то же, в опалубку из трех щитов, г — при полностью смонтированной опалубке; 1 — арматурный каркас, 2 — раскосы для выверки и временного крепления, 3 — щиты опалубки, 4 — выпуски арматуры, 5 — съемный щит для устройства стыков арматуры, 6 — строповочное устройство Если арматурные сетки для стен жесткие, то их устанавливают до опалубочных работ, если недостаточная жесткость, то сетки можно устанавливать после монтажа опалубки, по крайней мере, с одной стороны стены. Плиты железобетонных перекрытий армируют, как правило, сварными сетками, которые укладывают по опалубке в направлении, указанном в проекте. При армировании ребристых перекрытий в первую очередь устанавливают армокаркасы балок и ригелей, а затем сетки плит. При возведении монолитных многоэтажных зданий сначала армируют стены в пределах этажа, а потом перекрытие. Связь арматуры по этажам осуществляется выпусками вертикальных стержней длиной 20 – 30 см. При армировании и в процессе бетонирования конструкций необходимо строго соблюдать толщину защитного слоя, которая, прежде всего, зависит от вида конструкции. Для обеспечения защитного слоя между арматурой и опалубкой устанавливают прокладки из бетона, пластмассы (скрепки или конекторы) и других материалов. Толщину защитного слоя бетона для арматуры при отсутствии указаний в проекте следует принимать: - плиты, стены и перегородки толщиной до 100 мм- 10 мм; - плиты, стены и перегородки толщиной более 100 мм- 15 мм; - буронабивные сваи- 70 мм; - монолитные фундаменты с предварительной подготовкой- 35 мм; - монолитные фундаменты без предварительной подготовкой- 70 мм; - балки и колонны- 20-30 мм; - балки и колонны с арматурой из проката- 50 мм. Предварительное напряжение арматуры Существует два метода натяжения арматуры: «на бетон» и «на упоры». В зависимости от метода выбирают способы натяжения: - механический, -электротермический, -электротермомеханический. Чаще высокопрочную стержневую арматуру диаметром 8-22 мм натягивают электротермическим способом, а диаметром 25-40 мм - механическим. Механический способ предполагает применение гидравлических домкратов, лебедок и т.п. механизмов. Электротермическое натяжение основано на удлинении арматурных элементов при их нагревании за счет пропуска электрического тока. Электротермомеханический способ – комбинированный, в котором часть натяжения арматуры создается механически, а другая часть – электротермически. Натяжение осуществляют ступенями по 3– 5 МПа. При достижении в арматуре напряжения на 10 % больше проектного, ее выдерживают в течении 5 мин, а затем напряжение снижают до проектного значения и закрепляют напряженную арматуру. Для натяжения применяют стержневую арматуру периодического профиля, высокопрочную проволоку в виде прядей, канатов и пучков. Натяжение арматуры «на бетон» осуществляют, как правило, механическим способом с помощью гидравлических домкратов. Этот метод используют в основным при изготовлении индивидуальных конструкций большого пролета. При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно. Для создания монолитной конструкции и защиты арматуры от коррозии ее помещают в каналы, устраиваемые при бетонировании конструкций, напрягают и с помощью растворонасоса или пневмонагнетателя нагнетают высокопрочный цементный раствор (инъецируют каналы). Для образования каналов в подготовленную для бетонирования конструкцию устанавливают каналообразователи (стальные трубы, резиновые рукава, стальные тонкостенные гофрированные трубки и т.п.), диаметр которых на 10-15 мм больше диаметра напрягаемой арматуры. Во избежание сцепления с бетоном их проворачивают вокруг оси через каждые 10-15 мин, а через 2-3 часа после окончания бетонирования извлекают из конструкции. Инъецирование каналов осуществляют высокопрочным раствором не ниже М300 на цементе М400-М500 и чистом песке. Нагнетание ведут непрерывно с начальным давлением около 0,1 МПа и последующим повышением до 0,4 МПа. Прекращают инъецирование, когда раствор начнет вытекать с другой стороны канала. Натяжение арматуры «на упоры» выполняют до бетонирования конструкции. Упоры располагают вне конструкции. После достижения бетоном необходимой прочности на него передается усилие предварительного напряжения за счет сцепления арматуры с бетоном. При этом способе возможно использование всех трех вышеназванных способов натяжения, но наиболее предпочтителен электротермический, который заключается в нагревании арматуры электрическим током. Контроль качества арматурных работ Поставляемую для использования арматуру следует подвергать входному контролю, включающему проведение испытаний на растяжение и изгиб не менее двух образцов от каждой партии. Продолжительность хранения арматуры и арматурных изделий в закрытых помещениях не более одного года (влажность воздуха не более 65%). Транспортирование, приёмку и хранение арматурной стали следует выполнять в соответствии с требованиями ГОСТ 7566-2018. Приемочный контроль арматурных элементов включает проверку их установки, величины защитного слоя и допускаемых отклонений. Заготовку (резку, образование анкерных устройств), установку, натяжение напрягаемой арматуры в построечных условиях необходимо выполнять по проекту и в соответствии с требованиями СП 130.13330.2018. Запрещается в процессе установки напрягаемой арматуры приваривать (прихватывать) к ней распределительную арматуру, хомуты и закладные детали, а также подвешивать опалубку, оборудование и т.п. Запрещается электродуговая резка высокопрочной арматурной проволоки, канатов и напрягаемой стержневой арматуры, а также выполнение сварочных работ в непосредственной близости от напрягаемой арматуры. При операционном контроле проверяется каждый арматурный элемент, при приемочном контроле выполняется выборочная проверка. При выявлении недопустимых отклонений в ходе выборочного приемочного контроля назначается сплошной контроль. При выявлении отступлений от проекта принимаются меры по устранению или согласованию с проектной организацией их допустимости. При приемочном контроле отклонений расстояний между арматурными стержнями, рядами арматуры, а также шага арматуры выполняют измерения не менее чем на пяти участках с шагом от 0,5 до 2,0 м на каждые 10 м3 бетонируемой конструкции. При приемочном контроле соответствия соединений стержней арматуры проектной и технологической документации проверяют не менее пяти соединений с шагом от 0,5 до 2,0 м на каждый 10 м3 конструкции. При приемочном контроле отклонения толщины защитного слоя бетона от проектной проверяют в каждой конструкции, выполняя измерения не менее чем на пяти участках на каждые 50 м2 площади конструкции или на участке меньшей площадью с шагом от 0,5 до 3,0 м. По результатам приемочного контроля составляются акты освидетельствования скрытых работ. Приемка армирования до получения результатов оценки качества сварных или механических соединений не разрешается. Допускаемые отклонения не должны превышать значений: 1. Отклонения в расстоянии между отдельно установленными рабочими стержнями: +/-10 мм- для колонн и балок; +/-20 мм- для стен и плит; +/- 30 мм- массивных конструкций 2. Отклонения в расстоянии между рядами арматуры: +/-10 мм- для плит и балок толщиной до 1 метра; +/- 20 мм- для плит и балок толщиной более 1 метра. Отклонения в расстояниях между хомутами балок и колонн +/-10 мм. |