DSC06890.ВОРД.. T Fx л

Скачать 7.55 Mb. Скачать 7.55 Mb.

|

|

Рисунок 9.2 — Зависимость интенсивности коррозии от содержания кислорода в воде арбонат-ионы СО32'. &5)  'М  Г* *•4  67 С02 может влиять по двум причинам: Молекулы Н2СО3 непосредственно участвуют в катодном процессе. Катодному восстановлению подвергается бикарбонат-ион. Н2СО3 играет роль буфера и поставляет ионы водорода Н' по мере их расходования в катодной реакции. Таким образом, можно выделить две характерные особенности действия диоксида углерода. увеличение выделения водорода на катоде; образование карбонатно-оксидных пленок на поверхности металла. Минерализация воды. Растворенные в воде соли являются электролитами, поэтому увеличение их концентрации до определенного предела повысит электропроводность среды и, следовательно, ускорит процесс коррозии. Уменьшение скорости коррозии связано с тем, что: уменьшается растворимость газов, СО2 и О2, в воде; возрастает вязкость воды, а, следовательно, затрудняется диффузия, подвод кислорода к поверхности трубы. Давление. Повышение давления увеличивает процесс гидролиза солей и увеличивает растворимость СО2. Структурная форма потока. Относительные скорости течения фаз (газа и жидкости) в газожидкостных смесях (ГЖС) в сочетании с их физическими свойствами (плотностью, вязкостью, поверхностным натяжением и т. д.) и размерами и положением в пространстве трубопровода определяют формирующиеся в них структуры двухфазных (многофазных) потоков. Можно выделить семь основных структур: пузырьковая, пробковая, расслоенная, волновая, снарядная, кольцевая и дисперсная. 68 Каждая структура ГЖС влияет на характер коррозионною процесса. Вопрос о связи коррозионных процессов в трубопроводах со структурами потоков, транспортируемых по ним ГЖС, всегда интересовал и продолжает интересовать специалистов по коррозии. Имеющаяся информация о связи структур течения ГЖС с коррозией является еще недостаточно полной. Известно, например, что кольцевая (дисперсно-кольцевая) структура ГЖС снижает интенсивность коррозии трубопровода; снарядная (пробково- диспергированная) может способствовать коррозионно-эрозионному износу трубопровода по нижней образующей трубы на восходящих участках трассы, а расслоенная (плавная расслоенная) развитию общей и питтинговой корозии в зоне нижней образующей трубы и в, так называемых, «ловушках» жидкости (особенно при выделении соленой воды в отдельную фазу). Биокоррозия, коррозия под действием микроорганизмов. С этой точки зрения имеют значение сульфат-восстанавливающие анаэробные бактерии (восстанавливают сульфаты до сульфидов), обычно обитающие в сточных водах, нефтяных скважинах и продуктивных горизонтах. В результате деятельности сульфат-восстанавливающих бактерий образуется сероводород H2S, который хорошо растворяется в нефти и в дальнейшем взаимодействует с железом, образуя сульфид железа, выпадающий в осадок: Fe + H2S -> FeSi + H2t (9.1) Под влиянием H2S изменяется смачиваемость поверхности металла, поверхность становится гидрофильной, то есть легко смачивается водой и на поверхности трубопровода образуется тонкий слой электролита, в котором и происходит накопление осадка сульфида железа FeS.  Сульфид железа является стимулятором коррозии, так как участвует в образовании гальванической микропары Fe - FeS, в которой является катодом (то есть разрушаться будет Fe как анод). Некоторые ионы, например, ионы хлора, активируют металлы. Причиной активирующей способности ионов хлора является его высокая адсорбируемость на металле. Хлор-ионы вытесняют пассиваторы с поверхности металла, способствуют растворению пассивирующих пленок и облегчают переход ионов металла в раствор. Особенно большое влияние ионы хлора оказывают на растворение железа, хрома, никеля, нержавеющей стали, алюминия. Итак, коррозионную агрессивность воды характеризуют природа и количество растворенных солей, pH, жесткость воды, содержание кислых газов. Степень влияния этих факторов зависит от температуры, давления, структуры потока и количественного соотношения воды и углеводородов в системе. Способы предупреждения внутренней коррозии трубопроводов подразделяются на технические (механические), химические и технологические. Лекция 10. ЗАЩИТА ТРУБОПРОВОДОВ ОТ ВНУТРЕННЕЙ КОРРОЗИИ Существующая схема эксплуатации большинства месторождений с поддержанием- пластового давления за счет закачки в пласт сточной воды способствует повышению агрессивности среды, в которой «работают» трубы при добыче и Транспортировке сырья. Очевидно, что применяемые в настоящее время методы ингибиторной защиты не могут решить проблемы полностью. Добиться повышения надежности и снижения аварийности промысловых трубопроводов можно только за счет применения комплексных мер. Среди них основной, по-видимому,7 •*> •4st  0 0 можно считать смену материала труб на коррозионно-устойчивый, а также применение труб с антикоррозионным покрытием. ТЕХНИЧЕСКИЕ СПОСОБЫ ЗАЩИТЫ Кардинальным средством борьбы с коррозионным повреждением стальных труб является замена их на пластмассовые. Пластмассовые трубы могут быть двух видов: на малые давления до 1,0 МПа — из полиэтилена низкого давления (ПНД), а также из полипропилена, поливинилхлорида, полибутена, акрило- нитрилбутадиона; на давление 4,0 - 6,0 МПа и выше - из композитных материалов: стеклопластиковые, бипластмассовые, армированные, термопластичные. Полиэтиленовые трубы имеют в 7 раз меньшую массу, чем стальные. Они обладают большой эластичностью, высокой гладкостью, вследствие чего их пропускная способность увеличивается на 2 - 3%. Полиэтиленовые трубы могут использоваться для транспорта минерализованных вод любой агрессивности. При транспорте нефти, нефтяной эмульсии, газового конденсата по напорным трубопроводам из полиэтиленовых труб следует учитывать эффект набухаемости полиэтилена. С увеличением концентрации сорбированной нефти снижается прочность полиэтилена. Например, при увеличении концентрации нефти в полиэтилене до 5 % его прочность снижается на 10 %. Таким образом, основной недостаток полиэтиленовых труб - малая прочность. Поэтому во всем мире ведутся исследования по созданию "пластмассовых труб, с одной стороны, химически стойких против агрессивных сред, с другой — обладающих прочностью, соизмеримой со стальными трубами. Решением этой проблемы являются трубы из композитных материалов: стеклопластиков, из армированных термопластов. Т  еплопроводность стеклопластика в 250 раз меньше, чем у металла, то есть он обладает повышенными теплоизоляционными характеристиками. еплопроводность стеклопластика в 250 раз меньше, чем у металла, то есть он обладает повышенными теплоизоляционными характеристиками.7 Для предотвращения внутренней коррозии нефтесборных трубопроводов выбраны следующие направления: для перекачки беспарафинистых серосодержащих нефтей используются металло-пластмассовые трубы, коррозионно-стойкие гибкие трубы; для парафинистых нефтей применяются трубы со специальным защитным покрытием, выдерживающем температуру эксплуатации до150 °C. З г •ч адача надежности защиты от внутренней коррозии решается с помощью технологии футерования трубных плетей полиэтиленом и специальной конструкцией стыка. Однако единой методики выбора типа покрытия в зависимости от свойств транспортируемой среды и условий эксплуатации трубопровода не выработано. В начале 80-х годов в связи с ростом коррозионной активности добываемых жидкостей и увеличением протяженности трубопроводов стали применяться гибкие трубы (таблица 10.1, рисунок 10.1). В первую очередь гибкие трубы начали применяться в системе ПГ1Д на месторождениях с особо агрессивными средами, содержащими: сероводород до 600 мг/л; углекислый газ до 1200 м/л; высокоминерализованные растворы;

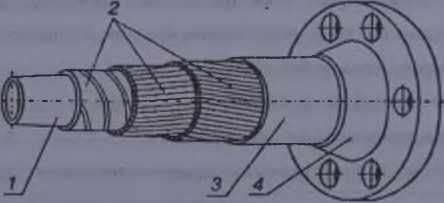

Таблица 10.1 — Техническая характеристика гибких труб «Росфлекс» ‘Готовится производство. • г- Ч'   Срок службы стальных трубопроводов в этих условиях не превышал 1 года, а срок промысловой наработки гибких труб приближается к 15 годам. Трубы выпускаются внутренним диаметром 50, 75 и 100 мм на рабочее давление до 20 МПа, массой 1м не более 12 кг, максимальная длина секции до 350 м. Готовится производство труб диаметром 150 мм. Гибкие трубы состоят из внутренней полимерной камеры 1, армирующих слоев 2, наружной полимерной оболочки 3 и концевых соединений 4. Гибкие трубы рассчитаны на траншейную прокладку и прокладку по поверхности земли. Кроме региона Средней Волги гибкие трубы работают и в других климатических условиях при температуре окружающей среды от - 45° до +50°С: в Западной Сибири, республики Коми, на о. Сахалин. Гибкие водоводы и выкидные линии работают также в Казахстане, на полуострове Мангышлак и в Азербайджане на морском месторождении.  Рисунок 10.1 - Конструкция гибкой грубы Лекция 11. ТЕХНОЛОГИЧЕСКАЯ ЗАЩИТА ТРУБОПРОВОДОВ На нефтяных месторождениях преимущественное развитие получили однотрубные системы сбора продукции скважин. Возрастание объемов попутно добываемой воды приводит к перегрузке сборных трубопроводов и снижению их коррозионной надежности, сроков эксплуатации. Технико-экономические показатели и надежность систем сбора нефти тесно связаны с техникой и технологией разделения продукции скважин. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||