DSC06890.ВОРД.. T Fx л

Скачать 7.55 Mb. Скачать 7.55 Mb.

|

|

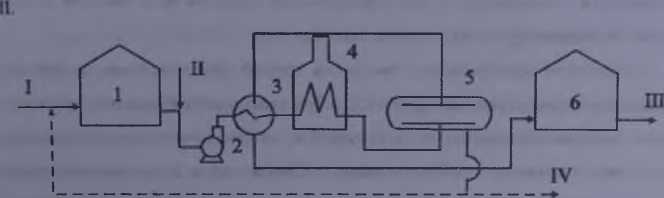

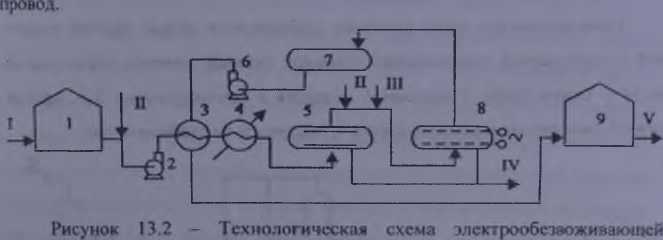

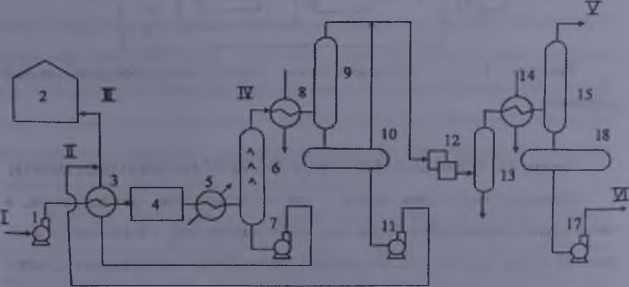

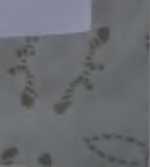

14 87 пластовой воды. Технологические способы предупреждения отложения солей исключением контакта пластовой воды со стенками трубопровода. Для этого повышают давление в системе или вводят свободный углекислый газ, или подкачивают пресную воду. Добавление пресной воды снижает концентрацию би- карбонатных ионов НСО3- в водном растворе. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ На нефтяных месторождениях применяются следующие установки обезвоживания и обессоливания нефти: термохимические установки обезвоживания нефти (ТХУ); электрообессоливающие установки (ЭЛОУ). В термохимической установке обезвоживания нефти (рисунок 13.1) сырую нефть (нефтяная эмульсия) 1 из сырьевого резервуара 1 насосом 2 через теплообменник 3 подают в трубчатую печь 4. Перед насосом 2 в нефть закачивают реагент-деэмульгатор  Рисунок 13.1 — Технологическая схема термохимической установки обезвоживания нефти В теплообменнике 3 и трубчатой печи 4 нефтяная эмульсия необходи мости нагрева нефтяной эмульсии до температуры выше 120 °C (при повы- (CjjS) шенном давлении, чтобы не допустить вскипания воды). При меньших тем- пературах нагрева вместо трубчатой печи 4 можно использовать пароподог-   88 кинематическая вязкость нефтяной эмульсии составляет 4-10 6 м2/с. Неустойчивая эмульсия из трубчатой печи 4 поступает в отстойник 5, где расслаивается на нефть и воду. Обезвоженная нефть выводится сверху из отстойника 5, проходит через теплообменник 3, где отдает часть тепла поступающей на де- эмульсацию сырой нефти и поступает в резервуар 6, из которого товарная нефть III насосом откачивается в магистральный нефтепровод. Отделившаяся в отстойнике 5 пластовая вода IV направляется на установку по подготовке сточных вод. Сырьевой резервуар 1 может работать как резервуар с предварительным сбросом воды. В этом случае часть горячей воды, выходящей из отстойника 5 и содержащей реагент-деэмульгатор, подается в поток сырой нефти перед резервуаром 1 (пунктирная линия, рисунок 13.1). В этом случае резервуар 1 оборудуют распределительным маточником и переливной трубой. В резервуаре поддерживается слой воды, так что поступающая нефтяная эмульсия распределенным потоком проходит через толщу воды, что способствует более полному отделению свободной воды из нефтяной эмульсии. Отделившаяся в резервуаре с предварительным сбросом вода насосом откачивается на установку по подготовке сточных вод. Наиболее эффективным считается способ обессоливания на электрообессоливающей установке (рис. 13.2). При этом для стабилизации обводненности нефтяной эмульсии, поступающей в электродегидратор, вводится ступень теплохимического обезвоживания. Сырая нефть I из сырьевого резервуара 1 сырьевым насосом 2 прокачивается черезтеплообменник 3 и подогреватель 4 и поступает в отстойник 5. Перед сырьевым насосом в сырую нефть вводят реагент-деэмульгатор II, поэтому в отстойнике 5 из сырой нефти выделяется основное количество пластовой воды. Из отстойника 5 нефть с содержанием остаточной воды до 1 - 2 % направляется в электродегидратор При этом перед электродегидратором в поток нефти вводят пресную воду III и деэмульгатор II, гак что перед обессоливанием обводненность нефти в зависимости от содержания солей доводится до 8 — 15 %. Соли растворяются    89 в пресной воде и после отделения воды от нефти в электродегидраторе нефть становится обессоленной. Сверху электродегидратора 8 выходит обезвоженная и обессоленная нефть, которая, пройдя промежуточную емкость 7, насосом 6 прокачивается через теплообменник 3, подогревая сырую нефть, и направляется в резервуар 9 товарной нефти. Вода IV, отделившаяся от нефти в отстойнике 5 и электродегидраторе 8, направляется на установку по подготовке воды. Товарная нефть V насосом откачивается в магистральный нефте-  установки Л Т.;,Л ЕМ о @2) екция 14. ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ СТАБИЛИЗАЦИИ НЕФТИ Процессы подготовки нефти - это обезвоживание, обессоливание, а также стабилизация нефти. Сущность стабилизации нефти заключается в отделении от нее летучих углеводородов (пропан-бутановой фракции), а также растворимых в нефти сопутствующих газов, таких как сероводород, уг лекислый газ и азот, что сокращает потери нефти от испарения, снижает интенсивность процесса коррозии аппаратуры, оборудования и трубопроводов по пути движения нефти от месторождения до нефтеперерабатывающего завода. Применяют следующие способы стабилизации нефти: горячую, или вакуумную, сепарацию и ректификацию. П  ри горячей, или вакуумной, сепарации от нефти отделяется широкая газовая фракция, в которой, наряду с пропан-бутановой фракцией, содержится большое количество более высокомолекулярных углеводородов, извлече- ри горячей, или вакуумной, сепарации от нефти отделяется широкая газовая фракция, в которой, наряду с пропан-бутановой фракцией, содержится большое количество более высокомолекулярных углеводородов, извлече-90 ние которых из нефти ухудшает ее качество. Для извлечения высокомолекулярных углеводородов из широкой газовой фракции и последующего возвращения их в стабильную нефть используют следующие процессы: однократную конденсацию с последующей компрессией, масляной абсорбцией или низкотемпературной конденсацией остаточных газов; фракционированную конденсацию с последующей компрессией газового остатка; абсорбцию или ректификацию. Технологическая схема процесса стабилизации нефти горячей сепарацией и однократной конденсацией широкой газовой фракции приведена на рис.14.1. Сырая нефть I насосом 1 подается в теплообменник 3 и, пройдя блок обезвоживания и обессоливания 4, поступает на стабилизацию.  Рисунок 14.1 - Технологическая схема процесса стабилизации нефти горячей сепарацией и однократной конденсацией широкой газовой фракции При этом обезвоженная и обессоленная нефть нагревается в пароподогревателе 5 до температуры 80 - 120 °C и подвергается однократному испарению в сепараторе 6 при давлении 0,15 - 0,25 МПа, где от нее отделяется широкая газовая фракция. Снизу сепаратора 6 выводится стабильная нефть 111, которая насосом 7 прокачивается через теплообменник 3, где отдает теп- •в *  кг Г» • 91 л к. ра 15. При стабилизации нефти ректификацией всю нефть подвергают процессу ректификации, при этом обеспечивается четкое разделение углеводородов и достигается заданная глубина стабилизации нефти. Технологическая схема процесса стабилизации нефти горячей сепарацией и фракционированной конденсацией широкой газовой фракции приведена на рисунке 14.2. Сырукгнефть I насосом 1 подают в теплообменник 3 и, пройдя блок обезвоживания й обессоливания 4, поступает на стабилизацию. Обезвоженная и обессоленная нефть нагревается в пароподогревателе 5 до температуры 80-120°С и подвергается однократному испарению в сепараторе 6 при давлении 0,15-0,25 МГ1а, где от нее отделяется широкая газовая фракция. &§>  М  «У” 9 9. ft i  Рисунок 14.2 - Технологическая схема процесса стабилизации нефти горячей сепарацией и фракционированной конденсацией широкой газовой фракции Снизу сепаратора 6 выводится стабильная нефть II, которая насосом 7 прокачивается через теплообменник 3, где отдает тепло сырой нефти, и направляется в резервуар 2 стабильной нефти. Широкая газовая фракция III, отделяемая от нефти в сепараторе 6, подвергается фракционированной конденсации в фракционирующем конденсаторе 8, который представляет собой вертикальный кожухотрубчатый теплообменный аппарат, в его межтрубном пространстве снизу вверх проходит широкая газовая фракция, а в трубном - сверху вниз - охлаждающая вода V. При охлаждении широкой газовой фракции образуется углеводородный конденсат, который, стекая вниз по поверхности трубок, вступает в контакт с газом, вновь поступающим в аппарат. Между этими встречными потоками газа и конденсата происходит тепло- и массообмен, при котором часть высокомолекулярных углеводородов из газа переходит в конденсат, а часть низкомолекулярных углеводородов из конденсата переходит в газ. Таким образом, образуются конденсат с минималь ным содержанием низкомолекулярных углеводородов (метан-бутан) и газ с минимальным содержанием высокомолекулярных углеводородов (С5+высшие). Конденсат IV направляется в стабильную нефть для пополне- h"'

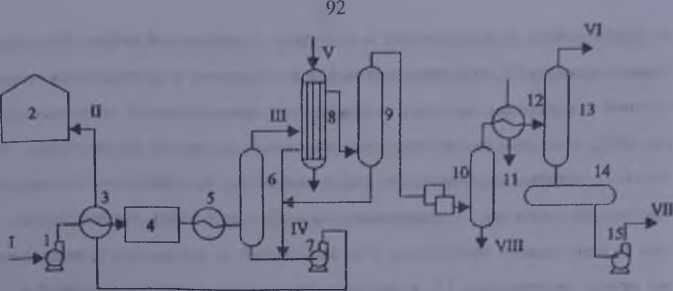

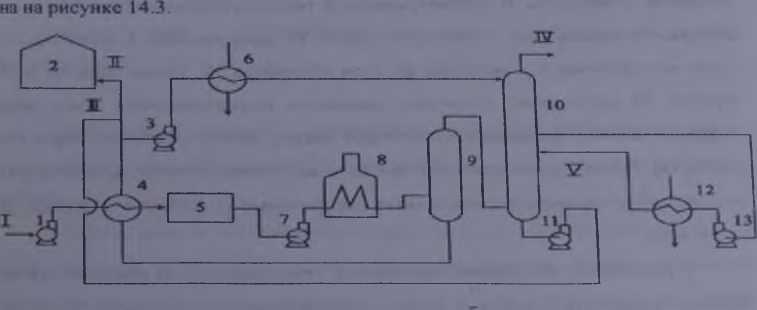

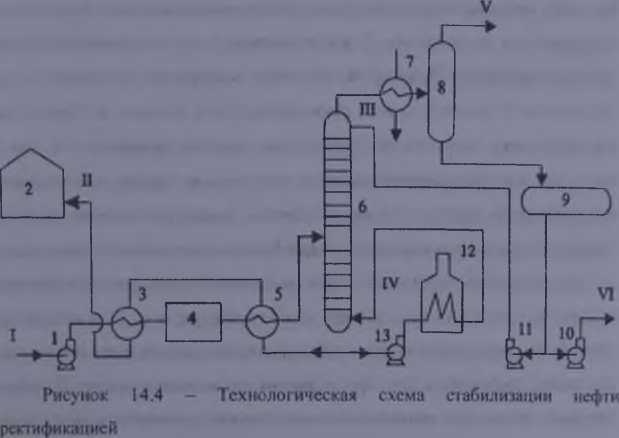

* 93  ния ее бензинового потенциала. Газ, выходящий из фракционирующего конденсатора 8, проходит сепаратор 9, где отделяется уносимый им капельный конденсат, и поступает на прием компрессора 10 с соответствующим числом ступеней сжатия, в зависимости от удаленности объектов газопотребления или газоперерабатывающего завода. Скомпримированный до соответствующего давления газ проходит маслоотделитель 11, где отделяется смазочное масло VIII, захватываемое в цилиндрах компрессора, конденсатор- холодильник 12, где охлаждается до 30 °C, и поступает в сепаратор 13, где от газа отделяется сконденсировавшийся нестабильный конденсат VII. Нестабильный конденсат собирается в емкости 14, из которой насосом 15 перекачивается на газоперерабатывающий завод. Газ VI, выходящий из сепаратора 13, направляется потребителю или на газоперерабатывающий завод. Стабилизация нефти сепарацией и абсорбцией широкой газовой фракции приведе-Рисунок 14.3 — Технологическая схема процесса стабилизации нефти горячей сепарацией и абсорбцией широкой газовой фракции Сырая нефть I подается насосом 1 в теплообменник 4, и, пройдя блок обезвоживания и обессоливания 5, насосом 7 прокачивается через трубчатую печь 8, где нагревается до температуры 100 — 110 °C, и поступает в сепаратор 9, в котором от нефти отделяется широкая газовая фракция. Снизу сепарато- I*.. *   др 94 pa 9 выходит стабильная нефть II, которая, отдав тепло сырой нефти в теплообменнике 4, направляется в резервуар стабильной нефти 2. Широкая газовая фракция III, выходящая сверху сепаратора 9, насосом 11 подается в низ абсорбера 10, в котором в результате процесса абсорбции из нее извлекаются высокомолекулярные углеводороды (бензиновая фракция). Сущность процесса абсорбции состоит в избирательном поглощении высокомолекулярных углеводородов из газа жидкостью, называемой абсорбентом. Переход высокомолекулярных углеводородов из газа в жидкость обусловлен нарушением фазового равновесия при контакте газа с родственной жидкостью, в которой содержание поглощаемых компонентов мало. В технологической схеме должен быть предусмотрен процесс десорбции абсорбента, т. е. обратного извлечения поглощенных им в абсорбере углеводородов. Абсорбент можно десорбировать либо ректификацией, либо выпаркой абсорбента. В рассматриваемой технологической схеме в качестве абсорбента используют стабильную нефть, которая насосом 3 прокачивается через холодильник 6 и подается на верх абсорбера 10. Таким образом, в абсорбере 10 происходит встречное днижение поднимающейся снизу вверх широкой газовой фракции и стекающей сверху вниз стабильной нефти (абсорбента). Для создания лучшего контакта встречных потоков жидкости и газа в абсорбере применяют различные специальные устройства - тарелки, насадки и др. В результате абсорбции бензиновые углеводороды из широкой газовой фракции переходят в нефть, а легкие газообразные углеводороды IV"(ot метана до бутана) выходят сверху абсорбера и направляются на газоперерабатывающий завод. Процесс абсорбции (переход углеводородов из газообразного состояния в жидкое) происходит с выделением тепла, поэтому абсорбент, опускаясь вниз по абсорберу, разогревается, что приводит к снижению растворимости газов в нем. Для снижения температуры абсорбента проводят промежуточное его охлаждение. Для этого разогретый абсорбент забирается с определенного уровня абсорбера, прокачивается насосом 13 через холо-  95 дильник 12, и охлажденный абсорбент V возвращается в абсорбер. Технологическая схема стабилизации нефти ректификацией приведена на рисунке 14.4.  С >■ ырая нефть I насосом 1 прокачивается через теплообменник 3, после чего проходит блок обезвоживания и обессоливания 4 и поступает на стабилизацию. О •» безвоженная и обессоленная нефть нагревается в теплообменнике 5 до температуры 150 - 200°С за счет тепла отходящего потока стабильной нефти, при этом частично испаряется и в двухфазном парожидком состоянии поступает в питательную секцию ректификационной колонны 6. Ректификация - это процесс многократного испарения и конденсации углеводородов, происходящий на специальных устройствах - ректификационных тарелках. Для его осуществления необходимо, чтобы в колонне было два встречных потока - жидкий и паровой и чтобы имелась разность температур при переходе от одной тарелки к другой. Жидкий поток стекает сверху вниз ректификационной колонны в результате подачи на верхнюю тарелку так называемо-    че |