методы диагностирования. 2. Методы диагностирования. Техническая диагностика и методы технического диагностирования техническая диагностика

Скачать 298.46 Kb. Скачать 298.46 Kb.

|

|

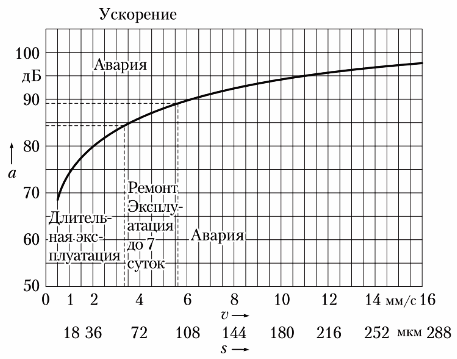

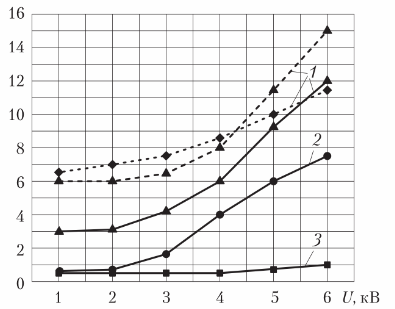

2. ТЕХНИЧЕСКАЯ ДИАГНОСТИКА И МЕТОДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ Техническая диагностика - область знаний, охватывающая теорию, методы и средства определения технического состояния объекта. Назначение технической диагностики в обшей системе технического обслуживания - снижение объема затрат на стадии эксплуатации за счет проведения целевого ремонта. Техническое диагностирование - процесс определения технического состояния объекта. Оно подразделяется на тестовое, функциональное и экспресс-диагностирование. Периодическое и плановое техническое диагностирование позволяет: выполнять входной контроль агрегатов и запасных узлов при их покупке; свести к минимуму внезапные внеплановые остановки технического оборудования; управлять старением оборудования. Комплексное диагностирование технического состояния оборудования дает возможность решать следующие задачи: проводить ремонт по фактическому состоянию; увеличить среднее время между ремонтами; уменьшить расход деталей в процессе эксплуатации различного оборудования; уменьшить объем запасных частей; сократить продолжительность ремонтов; повысить качество ремонта и устранить вторичные поломки; продлить ресурс работающего оборудования на строгой научной основе; повысить безопасность эксплуатации энергетического оборудования: уменьшить потребление ТЭР. Т  ЕРМИНЫ И ОПРЕДЕЛЕНИЯ ЕРМИНЫ И ОПРЕДЕЛЕНИЯОбъект технического диагностирования - изделие или его составные части, подлежащие (подвергаемые) диагностированию (контролю). Техническое состояние - это состояние, которое характеризуется в определенный момент времени при определенных условиях внешней среды значениями диагностических параметров, установленных технической документацией на объект. Средства технического диагностирования - аппаратура и программы, с помощью которых осуществляется диагностирование (контроль). Встроенные средства технического диагностирования - это средства диагностирования, являющиеся составной частью объекта (например, газовые реле в трансформаторах на напряжение 100 кВ). Внешние устройства технического диагностирования - это устройства диагностирования, выполненные конструктивно отдельно от объекта (например, система виброконтроля на нефтеперекачивающих насосах). Система технического диагностирования - совокупность средств, объекта и исполнителей, необходимая для проведения диагностирования по правилам, установленным технической документацией. Технический диагноз - результат диагностирования. П  рогнозирование технического состояния это определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени, в течение которого сохранится работоспособное (неработоспособное) состояние объекта. рогнозирование технического состояния это определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени, в течение которого сохранится работоспособное (неработоспособное) состояние объекта.Алгоритм технического диагностирования - совокупность предписаний, определяющих последовательность действий при проведении диагностирования. Диагностическая модель - формальное описание объекта, необходимое для решения задач диагностирования. Диагностическая модель может быть представлена в виде совокупности графиков, таблиц или эталонов в диагностическом пространстве. ВИДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ 1)Тестовое техническое диагностирование - это диагностирование, при котором на объект подаются тестовые воздействия (например, определение степени износа изоляции электрических машин по изменению тангенса угла диэлектрических потерь при подаче напряжения па обмотку двигателя от моста переменного тока). 2)Функциональное техническое диагностирование - это диагностирование, при котором измеряются и анализируются параметры объекта при его функционировании но прямому назначению или в специальном режиме, например определение технического состояния подшипников качения по изменению вибрации во время работы электрических машин. 3)Экспресс-диагностирование - это диагностирование по ограниченному количеству параметров за заранее установленное время. МЕТОДЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ 1)Визуально-оптический метод реализуется с помощью лупы, эндоскопа, штангенциркуля и других простейших приспособлений. Этим методом пользуются, как правило, постоянно, проводя внешние осмотры оборудования при подготовки его к работе или в процессе технических осмотров. 2  )Виброакустический метод реализуется с помощью различных приборов для измерения вибрации. Вибрация оценивается по виброперемещению, виброскорости или виброускорению. Оценка технического состояния этим методом осуществляется по общему уровню вибрации в диапазоне частот 10 - 1000 Гц или по частотному анализу в диапазоне 0 - 20000 Гц. )Виброакустический метод реализуется с помощью различных приборов для измерения вибрации. Вибрация оценивается по виброперемещению, виброскорости или виброускорению. Оценка технического состояния этим методом осуществляется по общему уровню вибрации в диапазоне частот 10 - 1000 Гц или по частотному анализу в диапазоне 0 - 20000 Гц.Взаимосвязь параметров вибрации 3  )Тепловизиониый (термографический) метод реализуется с помощью пирометров и тепловизоров. Пирометрами измеряется температура бесконтактным способом в каждой конкретной точке, т.е. для получения информации о температурном ноле необходимо этим прибором сканировать объект. Тепловизоры позволяют определять температурное поле в определенной части поверхности диагностируемого объекта, что повышает эффективность выявления зарождающихся дефектов. )Тепловизиониый (термографический) метод реализуется с помощью пирометров и тепловизоров. Пирометрами измеряется температура бесконтактным способом в каждой конкретной точке, т.е. для получения информации о температурном ноле необходимо этим прибором сканировать объект. Тепловизоры позволяют определять температурное поле в определенной части поверхности диагностируемого объекта, что повышает эффективность выявления зарождающихся дефектов.4)Метод акустической эмиссии основан на регистрации высокочастотных сигналов в металлах и керамике при возникновении микротрещин. Частота акустического сигнала изменяется в диапазоне 5 - 600 кГц. Сигнал возникает в момент образования микротрещин. По окончании развития трещины он исчезает. Вследствие этого при использовании данного метода применяют различные способы нагружения объектов в процессе диагностирования. 5)Магнитный метод используется для выявления дефектов: микротрещин, коррозии и обрывов стальных проволок в канатах, концентрации напряжения в металлоконструкциях. Концентрация напряжения выявляется с помощью специальных приборов, в основе работы которых лежат принципы Баркгаузсна и Виллари. 6)Метод частичных разрядов применяется для выявления дефектов в изоляции высоковольтного оборудования (трансформаторы, электрические машины). Физические основы частичных разрядов состоят в том, что в изоляции электрооборудования образуются локальные заряды различной полярности. При разнополярных зарядах возникает искра (разряд). Частота этих разрядов изменяется в диапазоне 5 - 600 кГц, они имеют различную мощность и длительность. Существуют различные методы регистрации частичных разрядов: метод потенциалов (зонд частичных разрядов Lemke-5); акустический (применяются высокочастотные датчики); электромагнитный (зонд частичных разрядов); емкостный. Для выявления дефектов в изоляции станционных синхронных генераторов с водородным охлаждением и дефектов в трансформаторах на напряжение 3 - 330 кВ применяется хромотографический анализ газов. При возникновении различных дефектов в трансформаторах в масле выделяются различные газы: метан, ацетилен, водород и т.д. Доля этих растворенных в масле газов чрезвычайно мала, но тем не менее имеются приборы (хромотографы), с помощью которых указанные газы выявляются в трансформаторном масле и определяется степень развития тех или других дефектов. Для измерения тангенса угла диэлектрических потерь в изоляции в высоковольтном электрооборудовании (трансформаторы, кабели, электрические машины) применяется специальный прибор - мост переменного тока. Этот параметр измеряется при подаче напряжения от номинального до 1,25 номинального. При хорошем техническом состоянии изоляции тангенс угла диэлектрических потерь не должен изменяться в этом диапазоне напряжения.  Графики изменения тангенса угла диэлектрических потерь: 1 - неудовлетворительное; 2 - удовлетворительное; 3 - хорошее техническое состояние изоляции Кроме того, для технического диагностирования валов электрических машин, корпусов трансформаторов могут использоваться следующие методы: - ультразвуковой, -ультразвуковая толщинометрия, -радиографический, капиллярный (цветной), -вихретоковый, -механические испытания (твердометрия, растяжение, изгиб), -рентгенографическая дефектоскопия, -металлографический анализ. |