тэа. Техническое состояние автомобиля и причины его изменения

Скачать 127.56 Kb. Скачать 127.56 Kb.

|

|

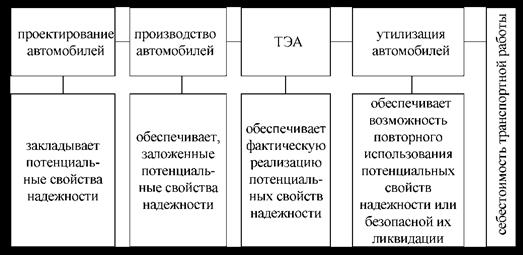

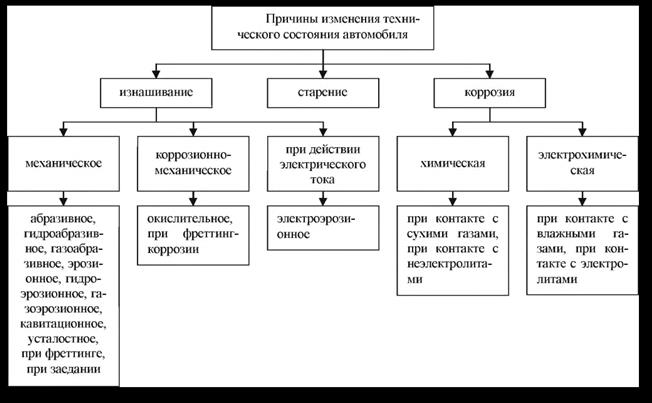

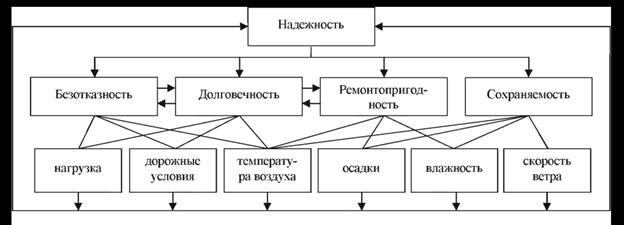

Техническую эксплуатацию автомобилей (ТЭА) можно представить как область практической деятельности и как науку, котораяопреде ляет пути и методы наиболее эф фективного управления техни ческим состоя нием автомобильного парка с целью обеспе чения регулярности, безопас ности и экономичности перевозок. Как область практической деятельности ТЭА – это комплекс взаимо связанных технических, экономических, организационных и социальных мероприятий, обеспечи вающих: - своевременную передачу службе перевозок или внешней клиентуре работоспо собных автомобилей необходимых номенклатуры и количества и в нужное для клиен туры время; - поддержание автомобильного парка в работоспособном состоянии при рацио нальных затратах трудовых и материальных ресурсов, норма тивных уровнях дорожной и экологической безопасности, нормативных условиях труда персонала. Как отрасль науки ТЭА определяет пути и методы управления тех ническим со стоянием автомобилей и парков для обеспечения: - регулярности и безопасности перевозок при наиболее полной реа лизации тех нико-эксплуатационных свойств автомобилей; - заданных уровней работоспособности и технического состояния; - оптимизации материальных и трудовых затрат; - минимума отрицательного влияния автомобильного транспорта на население, персонал и окружающую среду.  Техническое состояние автомобиля и причины его измене ния На техническое состояние автомобилей при их эксплуатации оказы вают влияние как внутренние, так внешние факторы. Учет этих факторов необходим при определении нормативов ТЭА, потребности в ресурсах (пер сонал, производственно-техническая база, запасные части и материалы). К внутренним факторам относятся процессы, происходящие при ра боте автомо биля, его агрегатов, систем, узлов, механизмов и деталей; ква лификация водителей; об служивающего и ремонтного персонала; техноло гические процессы, используемые для технического обслуживания и ре монта (ТО и Р) и другие; а к внешним – природно-клима тические условия; транспортные условия и интенсивность использования подвижного со става; природно-климатические и сезонные условия. Если внутренними факто рами путем каких-либо воздействий (технических, техно логических, орга низационных) возможно управлять, то к внешним факторам можно лишь приспосабливаться, путем обоснованного подхода к той или иной ситуации. Интенсивность изменения параметров технического состояния авто мобиля во многом определяется внешними условиями эксплуатации, ока зывающими влияние на режим работы деталей, узлов и механизмов авто мобиля, ускоряя или замедляя интен сивность изменения параметров тех нического состояния. Дорожные условия характеризуются технической категорией до роги, которая за висит от ширины проезжей части, типа покрытия, вели чины подъемов и спусков, радиу сов закругления. Транспортные условия или условия перевозок характеризуются чис лом дней ра боты в году, числом смен работы в сутки, продолжительно стью работы на линии, коэф фициентом использования пробега, коэффици ентом использования грузоподъемности и другими. Влияния дорожных и транспортных условий движения эксплуатации переплета ются и учитываются с помощью поня тия «категория условий эксплуатации». Природно-климатические и сезонные условия характеризуются тем пературой ок ружающего воздуха, влажностью, ветровой нагрузкой, уров нем солнечной радиации и другими параметрами. Данные условия влияют на тепловые и другие режимы работы агрегатов, которые, в свою очередь, оказывают влияние на надежность автомобиля в це лом. В процессе эксплуатации свойства автомобилей не остаются посто янными, что внешне проявляется в снижении их динамических свойств, безопасности движения, по вышенном рас ходе горюче-смазочных материа лов, ухудшении пуска двигателя, появле нии стуков, шумов и так далее. Это результат вредных процессов, постоянно протекаю щих в течение всего времени суще ствования автомобиля. К вредным процессам относят: изнашивание рабочих поверхностей деталей, ста рение, коррозия, вибрации узлов и механизмов, внутренние напряжения в деталях, и другие. Вредные процессы подразделяются на три группы: - быстропротекающие – вибрация узлов, изменение сил трения в подвижных со пряжениях, колебательные нагрузки (период их действия – секунды); - средней скорости – температура окружающей среды и самого ав томобиля, влажность среды (период их действия – минуты, часы); - медленные – изнашивание деталей, усталость металла, коррозия (период их дей ствия – дни, месяцы). Устранить эти процессы невозможно, но замедлить можно путем проведения ТО и Р, что приводит к снижению уровня вредных про цессов и проявлении их в допусти мых пределах.  Изнашивание – процесс постепенного изменения размеров, формы и состояния поверх ности детали, происходящий при трении. В результате трения изнашивание по верхностей может протекать по-разному, что зави сит от многих факторов: нагрузки на поверхности трения; величины зазора между трущимися поверхностями; твердости и чистоты обработки поверх ностей; скорости от носительного перемещения трущихся де талей; вязко сти, температуры, чистоты смазки, но в конечном итоге приводит к износу. Износ – это процесс отделения материала и (или) увеличения оста точной дефор мации, про являющийся в изменении размеров и формы де тали. Износ может быть есте ственным, уско ренным и аварийным. Естест венный износ появляется в результате тре ния, действия высоких темпера тур и нагрузок при нормальных условиях эксплуатации. Ускоренные и аварийные износы возникают в результате некачественного ТО и Р, недо работок в конструкции, низкого качества материалов и других факторов. Трение и износ не являются до конца изученными явле ниями, по этому для их объяснения используют различные виды классификаций по внешним признакам. Механическое изнашивание является результатом механических дейст вий и включает резание, цара пание, деформирование, отслаивание и вы крашивание микрообъемов ма териала. Основными видами механического изнашивания деталей автомоби лей являются: абразивное, гидро - и газоабразивное, гидро-, газо- и элек троэрозионное, кавитационное, усталостное, при фреттинге, и изнашива ние при заедании. Абразивное изнашивание заключается в режущем и царапающем дей ствии на де таль твер дых частиц находящихся в свободном или закреплен ном состоянии. Царапание заключается в образовании углублений на по верхности в направлении скольжения под воздействием выступов сопря жений детали или свободных твердых частиц; при этом могут происходить многократная пластическая деформация и цикличное образование хруп кого слоя, который затем разрушается. Абразивному изнашиванию в сочетании с другими видами подвер жены практиче ски все трущиеся детали автомобиля. Гидроабразивному изнашиванию, происходящему под действием твердых частиц, взвешенных в жидкости и перемещающихся относительно изнашивающейся детали, подвержены водяные, топливные и масляные ка налы, а также детали, смазываемые под давлением. При этом абразивными частицами являются не только частицы кварца и других соединений, попа дающие на трущиеся поверхности снаружи, но и частицы на гара и про дукты износа, образующиеся внутри агрегатов автомобиля. Газоабразивное изнашивание возникает под воздействием частиц, взвешенных в газе. Этому виду изнашивания подвержены впускные и вы пускные системы автомо бильных двигателей, а также наружные лакокра сочные покрытия кузовов автомобилей, особенно при работе в запыленных условиях. Наибольший износ трущихся поверхно стей деталей автомобиля вызывают частицы кварца, поэтому обеспечение чистоты воз духа и экс плуатационных жидкостей, поступающих во внутренние полости агрегатов автомобиля, является важнейшим методом уменьшения интенсивности различных видов абразивного изнашивания. Трение потоков жидкостей и газов о поверхности деталей вызывает их эрозион ное и кавитационное изнашивание. Эрозионное изнашивание является механическим видом изнашивания в результате воздействия на поверхность детали потока жидкости, газа или электрических разрядов. Гидро- и газоэрозионное изнашивания представ ляют собой процесс вымывания и вы рыва отдельных микрообъемов мате риала. Электроэрозионное изнашивание является видом эрозионного из нашивания поверхности в результате воздействия разрядов при прохожде нии электрического тока. Интенсивность эрозии зависит от агрес сивности среды, характерным является на личие латентного (скры того) периода в начале износа, когда износ не обнаруживается. Наиболее сложным во внешних проявлениях является эрозионно-ме ханический износ, когда в износе одновременно участву ют струи жидко сти или газа и механическое истирание. Кавитация представляет собой образование, а затем разрушение па рогазовых пу зырьков в движущейся по поверхности детали жидкости при определенных соотноше ниях давлений и температур в переменных сече ниях потока. Разрушение кавитационных пузырьков сопровождается гид равлическими ударами по поверхности детали и образо ванием каверн (ямок), полостей. Усталостное изнашивание – это процесс разрушения детали под действием мно гократно повторяющихся знакопеременных нагрузок, кото рые превышают предел вы носливости материала. Проявляется в виде вы крашивания, приводящего к обра зованию ямок (питтинга) на поверхности трения. Накопление усталости объясняют смещением дислокаций (мик ро скопических не сплошностей) на гранях кристаллов при их рас качивании, объединением дислокаций и образованием за счет этого микротрещин. По степенно микротрещины перерастают в макро трещины, которые умень шают сечение детали, за счет чего возрастают фактиче ские напряжения, что и приводит к разрушению детали. Источниками циклических на грузок могут быть условия есте ственного функционирования детали, вибрацион ные на грузки. Изнашивание при фреттинге возникает вследствие трения скольже ния соприка сающихся деталей при возвратно-поступательных перемеще ниях в условиях динамиче ской нагрузки с малыми амплитудами. Заедание – результат схватывания, глубинного вырывания мате риала, переноса его с од ной поверхности на другую и воздействие возник ших неровностей на сопряжен ную поверх ность. Изнашивание при схваты вании рабочих поверхностей определяется свойствами материалов, тру щихся деталей и зависит от скорости скольжения поверхно стей, а также от температуры. Схватывание рабочих поверхностей может завершаться пре кращением относительного движения деталей и вызывать их задир – по вреждение поверхностей трения в виде широких и глубоких борозд в на правлении скольжения. Химическая активность поверхностей вызывает коррозию – разру шение материа лов вследствие взаимодействия с внешней средой. Таким образом, коррозионно-механиче ское изнашивание является результатом меха нического воздействия, сопровождаемого химическим и (или) электриче ским взаимодействием материала со средой. Для деталей автомобиля кор розия при трении в основном связана с окислением материала поверхно стей деталей, то есть ведущее значение имеет окислительное изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой. Скорость изнашивания резко меняется в зависи мости от коррозионной агрессивно сти среды. Окислительное изнашивание заключается в том, что кислород воз духа или рас творенный в масле образует на металле окисную пленку, ко торая механически удаля ется при трении и на обнаженных участках про цесс повторяется вновь. Следует отметить, что пленки окислов и других соединений из-за неметалличе ской природы не способны к схватыванию. Это используют при разработке противоза дирных присадок к маслам – образующиеся дос таточно стойкие к стиранию пленки ис ключают молекулярное схватыва ние поверхностей. Изнашивание при фреттинг-коррозии наблюдается в том случае, ко гда изнаши вание при фреттинге сопровождается агрессивным воздейст вием среды. Старение – это изменение физико-химических свойств материалов деталей и экс плуатаци онных материалов в процессе эксплуатации и при хранении автомобилей или его частей под действием внешней среды. Техническое состояние основной доли деталей автомобилей лимити руется изно сом их рабочих поверхностей. Величина износа увеличивается в течение всего пробега автомобиля до предельного состояния детали, при этом интенсивность изнашивания VИ, являющаяся отношением величины износа И к наработке L, зависит от разных факторов и различна на разных этапах работы. Зависимость между этими показателями называ ется типо вой кривой изнашивания. Приработка – это процесс изменения геометрии поверхностей тре ния и физико-механических свойств поверхностных слоев материала в на чальный период трения, обычно проявляющийся при постоянных внешних условиях в уменьшении работы тре ния, температуры и интенсивности из нашивания. Уменьшение приработочных износов достигается работой де талей в облегченных нагрузочных и скоростных режимах, при менением специальных эксплуатационных материалов (масел, присадок) и усилен ной очисткой их от продуктов износа. На период приработки деталей (1 – 5 тыс. км. пробега) назначают режим обкатки автомобиля. Период установившегося изнашивания (II) характеризуется постоян ной интен сивностью и, следовательно, линейно-возрастающей прямой или близкой к ней кривой износа. Этот период (период гарантийной эксплуа тации), составляющий для различных деталей 60 – 500 тыс. км пробега ав томобиля, характеризуется стабильностью рабочих процессов, при кото ром происходят постепенное накопление напряжений и изменение разме ров и формы детали. В процессе эксплуатации износ рабочих поверхностей увеличивает зазоры в со пряжениях деталей, что приводит к ухудшению условий смазки, повышению динамиче ских, ударных нагрузок; разрушению специ ально обработанных износостойких поверх ностных слоев. В результате интенсивность изнашивания повышается (III), что приво дит к аварийному изнашиванию в период постгарантийной эксплуатации. С целью ис ключе ния полного разрушения детали и всего сопряжения (особенно для дета лей, обес печивающих безопасность движения автомобилей) устанавли вают величину предель ного износа, соответствующую предельному со стоянию детали на начало этого периода. Знание основных причин изменения работоспособности и техниче ского состояния важно как для совершенствования конструкции автомоби лей, так и для выбора наиболее эффективных мероприятий по предупреж дению отказов и неисправностей в эксплуата ции. Надежность и ремонтопригод ность АТС Большинство задач, решаемых технической эксплуатацией, связано в большей или меньшей степени с качеством изделий (в данном случае ав томобилей, агрегатов, де талей, технологиче ского оборудования) и экс плуатационных материалов при их функ ционировании или использовании в определенных условиях эксплуатации. По международному стандарту ISO качество – это совокуп ность ха рактеристик объекта, относящихся к его способности удов летворять уста новленные и предполагае мые потребности. По оте чественному стандарту качество – это совокупность свойств про дукции, обусловливающих ее при годность удовлетворять опреде ленные потребно сти в соответствии с ее на значением. Можно также сказать, что качество – это совокуп ность свойств изделия выполнять заданные функции при использовании его по назначе нию. Качество автомобиля закладывается в процессе его проекти рования, обеспечива ется в процессе его производства и поддер живается в процессе эксплуатации. Надежность является специфическим свойством качества, по скольку проявля ется только в течение дли тельного времени. Обобщенно можно считать, что надежность – это качество изделия, развернутое во времени. По общепринятому определению на дежность – это свойство из делия (объекта) вы полнять заданные функции, сохраняя во времени значе ния уста новленных показателей в пределах, соответствующих заданным режимам и условиям использования, ТО и Р, хранения и транс портирова ния.  Надежность – сложное понятие, оно выражается четырьмя парамет рами: безотказность – свойство объекта (изделия) непрерывно со хранять работоспособ ное состояние в течение некоторого време ни или наработки. Показателями безотказно сти являются: сред няя наработка на отказ; интен сивность потока отказов – вели чина, обратная средней наработке на отказ; вероятность безот казной работы при заданной на работке; долговечность – свойство объекта сохранять работоспособность до предельного состояния с необходимыми перерывами для ТО и текущего ремонта (ТР). Показателями являются: средний ресурс (в единицах нара ботки), средний срок службы (обычно в ка лен дарных годах), гамма-про центный ресурс (это ресурс, который достигается, напри мер, 95% объек тов); ремонтопригодность (эксплуатационная технологичность) – свой ство объекта, заключающееся в его приспособленности к предупрежде нию, обнаружению и устране нию отказов и неисп равностей. По казателями ремонтопригодности автомобилей явля ются: периодичность ТО, разовая оперативная трудоемкость ТО, удельная трудоемкость ТО, количество ис пользуемых видов горючего и смазочных материа лов (ГСМ), инстру мен тов и оснастки и другие; сохраняемость – свойство объекта обеспечивать установленные по казатели каче ства в процессе хранения, транспортирования и непосредст венно после. Показателями сохраняемости являются средний и гамма-про центный срок хранения. Основными терминами и понятиями надежности также явля ются: отказ — изменение одного или нескольких показателей задан ных параметров объекта, приводящее его в неработоспособное состояние. Из менения могут быть вне запными (случайными) и систематическими с на рушением геометрии деталей или свойств материалов. Изменения, посте пенные по развитию, могут быть внезапными по проявлению; неисправность — состояние, когда объект не отвечает хотя бы од ному из требова ний нормативно-технической документации; сбой — самоустраняющийся отказ. Для анализа причин их возникновения, разработки мероприятий по их предупре ждению и устранению от казы классифицируются по следую щим признакам: - по источнику возникновения: конструкционные (возникают вслед ствие наруше ния установленных правил и (или) норм конструирования), производственные (возни кают из-за нарушения или несовершенства тех нологического процесса изготовления или ремонта), эксплуатационные (являются следствием нарушений правил эксплуатации изделия или небла гоприятного сочетания режимов эксплуатации); - по влиянию на работоспособность: частичные (отказы элементов объекта, при которых он может продолжать выполнять свои функции) и полные (вызывающие неис правность, или отказ объекта в целом); - по связи с отказами других элементов: зависимые (отказ одного из элементов объекта вызывает отказ или неисправность другого и (или) объ екта) и независимые (от каз одного элемента объекта не влияет на исправ ность других элементов и (или) объекта в целом); - по характеру возникновения: постепенные (характеризуются моно тонным изме нением параметров технического состояния объекта, вызваны чаще всего изнашива нием) и внезапные (характеризуются скачкообразным изменением параметров, вызваны скрытыми производственными дефек тами или некачественными материалами, из кото рых изготовлены детали); - по частоте возникновения: с малой наработкой (3 – 4 тыс. км), средней (до 12 – 16 тыс. км), большой (свыше 12 – 16 тыс. км); - по трудоемкости устранения: с малой трудоемкостью (до 2 чел.-ч.), сред ней (2 – 4 чел.-ч.), большой (свыше 4 чел.-ч.); - по влиянию на потери рабочего времени: без потери (устраняются при плановом ТО или в нерабочее время) и с потерей (устраняются при прекращении работы). - по последствиям: безопасные (не влекущие за собой человеческие жертвы, не имеющие вредного влияния на окружающую среду) и опасные (являющиеся причинами человеческих увечий, жертв, оказывающие вред ное влияние на окружающую среду); - по возможности устранения: устранимые и неустранимые. Оценку качества, надежности и других свойств автомобиля осущест вляют при помощи параметров. Под параметром понимается качественная мера, характеризующая свойства объекта, определенная конкретным про цессом. Параметры могут быть струк турными, конструктивными и диагно стическими. Структурные параметры характеризуют свойство структуры и от ражают качест венную сторону процессов, происходящих в изделиях (теп ловая напряженность, изме нение микроструктуры, физико-механические свойства). Они подразделяются на основ ные и дополнительные. При этом основные структурные параметры характеризуют воз можность выполне ния системой заданных функций, а дополнительные – удобство в эксплуа тации, внешний вид и другие. Конструктивные параметры характеризуют качественную меру про явления тех нического состояния объектов и их составных частей по гео метрическим характеристи кам (размеры деталей, положение деталей отно сительно друг друга и другие). Диагностические параметры характеризуют качественную меру про явления тех нического состояния объектов и их составных частей по кос венным признакам (шум, вибрация). Кроме того, параметры бывают входными и выходными. Входной параметр – это качественная мера воздействия на систему извне, а выход нойхарактеризует внешнее проявление свойства системы. К входным от носят нагрузку на двигатель, дорожные и климатические условия и ряд других. К выходным относят, например, такие, как мощ ность двигателя, расход топлива, частота вибрации элементов трансмиссии и другие. Номинальная величина параметра характеризует, как правило, объ ект (сопряже ние, узел, агрегат), как новый или капитально отремонтиро ванный (в некоторых случаях после обкатки и приработки). Допустимая величина параметра – величина параметра, при кото ром объект (со пряжение, узел, агрегат) годен к эксплуатации без ремонта, регулировки или других профилактических мероприятий до следующего регламентированного контроля его тех нического состояния. Для ряда ос новных параметров технического состояния машин и механизмов установ лены два допустимых значения. При этом, первая величина допус тимого параметра определяется исходя из необходимости обеспечения работоспо собно сти механизма до соответствующего ТО, вторая величина – до оче редного ремонта. Предельная величина параметра – это величина параметра, при ко торой даль нейшая эксплуатация объекта (сопряжения, узла, агрегата) не допустима по определен ным критериям. Текущая величина параметра – это действительная величина пара метра, измерен ная (установленная) в процессе диагностирования, дефекта ции, ремонта и (или) ТО. Для эффективной работы предприятий автотранспортного комплекса с учетом со ставленных и реализуемых планов и программ необходимо ис пользование обоснован ных нормативов. Норматив – количественный или качественный показатель, установ ленный нор мативно-технической документацией и используемый для упо рядочения процесса при нятия и реализации решений. Нормативы регламентируют, в частности: - свойства изделий (надежность, безопасность, производительность, масса); - состояние изделий (номинальные, допустимые и предельные значе ния парамет ров технического состояния) и материалов (плотность, вяз кость, содержание компонен тов, примесей); - ресурсное обеспечение (капиталовложения, расход материалов, за пасных частей, трудовые затраты); - технологические требования, определяющие содержание и порядок проведения определенных операций и работ ТО и Р. Нормативы используются при определении уровня работоспособно сти автомоби лей и парка, планировании объемов работ, определении необ ходимого числа исполните лей, потребности в производственной базе, в технологических расчетах. К важнейшим нормативам технической эксплуатации относятся пе риодичности ТО, ресурс изделия до ремонта, трудоемкость ТО и Р, расход запасных частей и экс плуатационных материалов. Ресурс – это наработка объекта от начала эксплуатации нового или после капи тального ремонта (КР) до наступления его предельного состоя ния, оговоренная норма тивно-технической документацией. Предельное состояние объекта в зависимости от значимости опреде ляется тремя критериями: - технический критерий устанавливает такое состояние объекта, при котором он либо не способен выполнять установленные функции, либо его работа обеспечивается критическим (или близким к критическому) состоя нием; - экономический критерий устанавливает такое состояние объекта, при котором дальнейшая его эксплуатация экономически не целесообразна; - критерий безопасности устанавливает такое состояние объекта, при котором он является опасным для людей и окружающей среды по ка кому-либо условию. Основной целью ТЭА является обеспечение эксплуатации автомоби лей путем проведения своевременного и в полном объеме ТО и Р при ми нимальных затратах тру довых, материальных, природных, топливно-энер гетических и других ресурсов. Под работоспособным состоянием понимается такое, при котором значения всех параметров, характеризующих способность подвижного со става выполнять транспорт ную работу, соответствуют требованиям норма тивно-технической документации. Следовательно, работоспособность – это состояние подвижного со става, при ко тором он способен выполнять функции в соответствии с па раметрами, установленными нормативно-технической документацией. Под исправным состоянием (исправностью) подвижного состава по нимается та кое состояние, при котором он соответствует всем требованиям нормативно-техниче ской документации. Соответственно, неисправность – это состояние, при котором под вижной состав не соответствует хотя бы одному из требований. Автомобили с неисправными агрегатами, состояние которых не со ответствует ус тановленным требованиям безопасности или вызывает по вышенный износ деталей, не должен продолжать транспортную работу или выпускаться на линию. Другие неисправ ности могут быть устранены после завершения транспортной работы в пределах смен ного или суточ ного задания. Таким образом, можно выделить три состояния автомобиля, либо аг регата: - исправное; - неисправное, но работоспособное; - неисправное неработоспособное. |