Техническое состояние локомотивов в процессе эксплуатации изменяется под действием внешних и внутренних факторов

Скачать 487.9 Kb. Скачать 487.9 Kb.

|

1 2 ВВЕДЕНИЕ Техническое состояние локомотивов в процессе эксплуатации изменяется под действием внешних и внутренних факторов. Оно ухудшается вследствие изнашивания деталей, узлов и агрегатов локомотивов, нарушения регулировок, ослабления креплений, поломок и других неисправностей. В электрических машинах и аппаратах изменяются (ухудшаются) электрические и механические свойства изоляции. В результате снижается надежность работы узлов и локомотива в целом. Под надежностью понимают свойство локомотива сохранять во времени тяговые свойства, обеспечивая значения установленных эксплуатационных параметров. В целом, надежность – понятие комплексное, включающее в себя безотказность, долговечность, ремонтопригодность, и сохраняемость. Под безотказностью понимают свойство локомотива и его узлов сохранять работоспособность в течение заданного времени без вынужденных перерывов. Ресурс надежности, заложенный в конструкции локомотива при проектировании и постройке, постепенно расходуется, и при его значении ниже определенного уровня может произойти порча (отказ) локомотива, что может стать причиной аварии, а чаще – нарушение графика движения поездов, перерасхода топлива или электроэнергии, остановки на железнодорожном участке и т.п. Подобные явления могут возникнуть внезапно. Именно поэтому в сервисных локомотивных депо и на локомотивных заводах важнейшими задачами организации технологического обслуживания и ремонта являются не только восстановление работоспособности локомотивов, но и предупреждение отказов его узлов в эксплуатации, а также обеспечение безопасности движения поездов. Ремонт – совокупность технических мероприятий, проводимых с целью восстановления первоначальных характеристик какого-либо устройства, утраченных вследствие износа или при возникновении внештатных ситуаций. Объемы обязательных работ, выполняемых при всех видах технического обслуживания и ремонта на локомотивах каждого типа и серии, регламентируются Правилами текущего и капитального ремонта электроподвижного состава, Инструкцией по техническому обслуживанию электропоездов в эксплуатации, Положением о системе технического обслуживания и ремонта локомотивов ОАО «РЖД» и другой нормативно – технической документацией. Первая система технологического обслуживания и ремонта паровозов в нашей стране зародилась в 50 – 60-е годы XIX века, когда на Санкт-Петербурго-Московской железной дороге была организована работа пяти паровозоремонтных мастерских, в которых делали все виды ремонтов локомотивов. За сто с лишним лет планово-предупредительная система ремонтов паровозов перетерпела заметные изменения, но неизменным остались и успешно функционируют следующие ее виды: текущий ремонт (ТР), средний (СР) и капитальный (КР) виды ремонтов локомотивов. Появилась система продления срока службы ПСС, подразумевающая выполнение комплекса работ по поддержанию и восстановлению исправности или работоспособности локомотивов. В 2005 году распоряжением ОАО «РЖД» №3р было утверждено новое Положение о системе технического обслуживания и ремонта локомотивов ОАО «РЖД». Система предусматривает виды планового технического обслуживания и ремонта локомотивов, а также были утверждены виды работ по продлению назначенного срока службы локомотивов. В 2017 году распоряжением ОАО «РЖД» №2796р было утверждено Положение о системе технического обслуживания и ремонта локомотивов ОАО «РЖД» взамен распоряжения 3р. Новая система предусматривает виды планового технического обслуживания и ремонта локомотивов, утверждены виды работ по продлению срока службы локомотивов. Цель курсового проектирования – систематизация и закрепление полученных теоретических знаний по технологии ремонта рамы тележки электровоза ВЛ-80с, а также формирование навыков использования справочной нормативной, правовой и конструкторской документации. Задачами курсового проекта являются: 1. Сбор материала по конструкции и ремонту рамы тележки электровоза ВЛ-80с. 2. Создание карты технологического процесса по ремонту рамы тележки электровоза ВЛ-80с. 3. Создание презентации по теме курсового проекта. 1 ПЕРИОДИЧНОСТЬ, СРОКИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ, СРОКИ РЕМОНТА И КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЛОКОМОТИВОВ Система технического обслуживания и ремонта локомотивов ОАО "РЖД" предусматривает следующие виды планового технического обслуживания и ремонта: - техническое обслуживание ТО-1; - техническое обслуживание ТО-2; - техническое обслуживание ТО-3; - техническое обслуживание ТО-4; - техническое обслуживание ТО-5а; - техническое обслуживание ТО-5б; - техническое обслуживание ТО-5в; - техническое обслуживание ТО-5г; - текущий ремонт ТР-1; - текущий ремонт ТР-2; - текущий ремонт ТР-3; - средний ремонт СР; - капитальный ремонт КР. Система работ по продлению назначенного срока службы локомотивов ОАО "РЖД" предусматривает следующие виды работ: - комплекс работ ПСС-1; - комплекс работ ПСС-2; - комплекс работ ПСС-3; - комплекс работ ПСС-4; - комплекс работ ПСС-5. Техническое облуживание – комплекс операций по поддержанию работоспособности и исправности локомотива. Техническое облуживание ТО-1, ТО-2 и ТО-3 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на техническое обслуживание ТО-4, ТО-5а, ТО-5б, ТО-5в, ТО-5г планируется по необходимости. При производстве технического обслуживания ТО-1, а также при производстве технического обслуживания ТО-2 (в пределах установленных норм продолжительности) локомотивы учитываются в эксплуатируемом парке. Локомотивы, поставленные на остальные виды технического обслуживания и на ремонт, исключая из эксплуатируемого парка и учитываются как неисправные. Техническое обслуживание ТО-1 выполняется локомотивной бригадой при приемке-сдаче и экипировке локомотива, при остановках на железнодорожных станциях. Техническое обслуживание ТО-2 выполняется, как правило, работниками пунктов технического обслуживания локомотивов (ПТОЛ). Техническое обслуживание ТО-3 выполняется, как правило, в локомотивном депо приписки локомотива. Техническое обслуживание ТО-4 выполняется с целью поддержания профиля бандажей колесных пар в пределах, установленных Инструкцией по формированию, ремонту и содержанию колесных пар тягового подвижного состава железных дорого колеи 1520мм.При техническом обслуживании ТО-4 выполняется обточка бандажей колесных пар без выкатки из-под локомотива. На техническое обслуживание ТО-4 локомотив зачисляется в случае, если не производится иных операций по техническому обслуживанию и ремонту локомотива, кроме обточки бандажей колесных пар. Если обточка бандажей колесных пар совмещается с операциями по техническому обслуживанию ТО-3, текущему ремонту ТР-1 или ТР-2, локомотив на техническое обслуживание ТО-4 не зачисляется, а учитывается как находящийся на техническом обслуживании ТО-3 (текущем ремонте ТР-1, ТР-2) с обточкой. Техническое обслуживание ТО-5а проводится с целью подготовки локомотива к постановке в запас или резерв железной дороги. Техническое обслуживание ТО-5б проводится с целью подготовки локомотива к отправке в недействующем состоянии. Техническое обслуживание ТО-5в проводится с целью подготовки к эксплуатации локомотива, прибывшего в недействующем состоянии, после постройки, после ремонта вне локомотивного депо приписки или после передислокации. Техническое обслуживание ТО-5г проводится с целью подготовки локомотива к эксплуатации после содержания в запасе (резерв железной дороги). Ремонт – комплекс операций по восстановлению исправности, работоспособности и ресурса локомотива. Текущий ремонт локомотива – ремонт, выполняемый для обеспечения или восстановления работоспособности локомотива и состоящий в замене и восстановлении отдельных узлов и систем. Текущий ремонт ТР-1 выполняется, как правило, в локомотивном депо приписки локомотивов. Текущий ремонт ТР-2 выполняется, как правило, в специализированных локомотивных депо железных дорог приписки локомотивов. Текущий ремонт ТР-3 выполняется в специализированных локомотивных депо железных дорого (базовых локомотивных депо). Средний ремонт локомотива (СР) – ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса локомотива. Средний ремонт локомотивов выполняется в базовых локомотивных депо, на локомотивных заводах ОАО «РЖД» или в сторонних организациях, осуществляемых ремонт локомотивов. Капитальный ремонт локомотива (КР) – ремонт, выполняемый для восстановления эксплуатационных характеристик, исправности локомотива и его ресурса, близкого к полному. Капитальный ремонт локомотивов выполняется на локомотиворемонтных заводах ОАО «РЖД» или в сторонних организациях, осуществляющих ремонт. Таблица 1 – Нормы периодичности технического обслуживания и ремонта электровоза ВЛ-80с

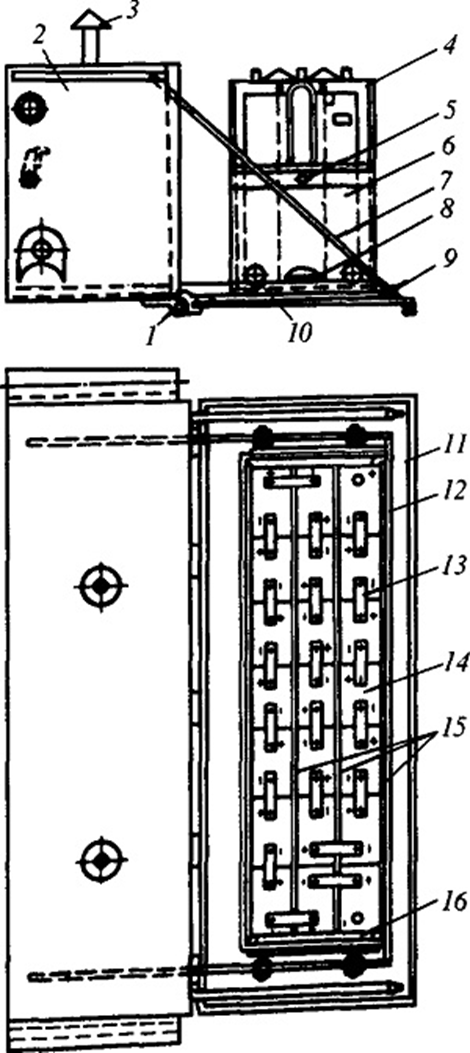

Объемы и порядок выполнения обязательных работ при плановом техническом обслуживании и ремонте, браковочные признаки и допускаемые методы восстановления деталей и сборочных единиц определяются действующей эксплуатационной и ремонтной документацией, согласованной и утвержденной в установленном порядке. Периодичность технического обслуживания ТО-2 исчисляется временем нахождения локомотива в эксплуатируемом парке. Периодичность технического обслуживания ТО-3 и планового ремонта для локомотивов, указанных в таблице, исчисляется временем нахождения локомотива в эксплуатируемом парке. Периодичность капитального ремонта для локомотивов, указанных в таблице, исчисляется полным календарным временем от постройки или предыдущего ремонта, при котором заменяется электрическая проводка и изоляция электрических машин. Дифференцированные нормы периодичности ремонта для отдельных локомотивных депо или групп локомотивов с учетом местных условий (профиля, протяженности участка обращения, среднесуточного пробега локомотивов и др.) устанавливаются с отклонением не более 20% от средних для ОАО «РЖД» норм. Текущий ремонт ТР-1 магистральных локомотивов, использующих в грузовом и пассажирском движении, необходимо производить не реже одного раза в шесть месяцев (если техническое обслуживание ТО-3 не производится – не реже одного раза в три месяца), текущий ремонт ТР-2 – не реже одного раза в два года, текущий ремонт ТР-3 – не реже одного раза в четыре года, средний ремонт – не реже одного раза в 8 лет, капитальный ремонт – не реже одного раза в 16 лет. Локомотивы, на которые распространяются гарантийные обязательства изготовителя после постройки или капительного ремонта (модернизации) с продлением срока службы, должны проходить техническое обслуживание и ремонт в соответствии с эксплуатационной документацией, сопровождающей конкретный локомотив. Независимо от периодичности технического обслуживания и ремонта параметры бандажей колесных пар должны измеряться не реже одного раза в 30 суток. Техническое обслуживание и ремонт магистральных локомотивов, использующих в грузовом и пассажирском движении со среднесуточным пробегом менее 300км, допускается производить в соответствии с нормами периодичности, указанными в таблице для магистральных локомотивов, использующихся на маневровой работе, в хозяйственном, вывозном и передаточном движении. Средние для ОАО «РЖД» нормы продолжительности технического обслуживания ТО-3 и планового ремонта локомотивов в условиях локомотивных депо приведены в таблице. Среднее для ОАО «РЖД» нормы продолжительности технического обслуживания и ремонта электровозов Средняя для ОАО «РЖД» норма продолжительности технического обслуживания ТО-4 для станков А-41 составляет 1,2ч на каждую обтачиваемую колесную пару, для станков типа КЖ-20 – 2,0ч на каждую колесную пару. Для станков других типов норма продолжительности технического обслуживания ТО-4 устанавливается в соответствии с документацией на станок. 2 ОСНОВНЫЕ ЭЛЕМЕНТЫ АБ 42НК-125, ИХ НАЗНАЧЕНИЕ, РАБОТА 2.1 Назначение. Аккумуляторная батарея типа 42НК-125 (АБ) служит для питания цепей управления и освещения электровоза при опущенном токоприемнике, а также при следовании электровоза по нейтральной вставке. 2.2 Конструкция. Аккумуляторная батарея состоит из 42 никель-кадмиевых последовательно соединенных элементов, помещенных в двух ящиках под кузовом. Каждый элемент АБ состоит из стального запаянного корпуса в виде коробки, помещенного в резиновый чехол для изоляции. Внутри корпуса помещены блок из шести «+» пластин и блок из пяти «-» пластин. Элемент внутри заполнен электролитом. Каждая «+» и «-» пластина состоит из отдельных пакетов (из плоских стальных никелированных трубок) с очень мелкими отверстиями, закрепленных в общих рамках. Внутри пакетов помещена активная масса в виде зерен: для «+» пластин - гидроокись никеля Ni (ОН)3 (с добавлением графита - для лучшей проводимости); для «-» пластин - кадмий Cd с добавлением 20 % железа Fe (железо добавляется для предотвращения спекания кадмия при нагревании и для лучшей проводимости кадмия). Каждая «-» пластина АБ помещена между двумя «+» пластинами, и наоборот. Все пластины изолируются друг от друга эбонитовыми палочками. Обе крайние «+» пластины от стенок и от дна корпуса не изолируются. Поэтому корпус элемента находится под потенциалом «+» пластин и для изоляции помещается в резиновый чехол. Выводы от блоков «+» и «-» пластин выполнены в виде приварных шпилек, они выведены наружу через запаянную крышку корпуса через резиновые втулки - для изоляции и герметичности. Электролит — это раствор щелочи КОН в дистиллированной воде. Плотность электролита: летом 1,19+1,21 г/см3; зимой при температуре ниже -15 °С 1,25+1,27 г/см3 (плотность электролита замеряется ареометром). При приготовлении электролита в него добавляется раствор щелочного металла лития (моногидрат лития) в количестве 20 г на 1 л - для увеличения срока службы электролита и АБ. Электролит заливается в элементы через специальное отверстие в крышке, которое затем закрывается пробкой на резьбе. Эта пробка имеет Т-образный канал с резиновым кольцом в кольцевой выточке снаружи - для выхода газов из элемента (всего электролита в одном элементе - 1,2 л). Уровень электролита сверху над пластинами (над сеточкой сепаратором) должен быть 5+12 мм, что замеряется стеклянной трубочкой. Сверху в каждый элемент добавляется по 10 г вазелинового масла - для образования пленки сверху электролита, чтобы уменьшить испарение электролита и чтобы электролит не окислялся кислородом из воздуха.   Рисунок 1 - Аккумуляторная батарея: 1 - крышка; 2 - металлический ящик; 3 - газоотводная трубка; 4 - резиновый чехол; 5 - нажимные болты; 6 - тележка; 7 - удерживающий трос; 8 - резиновые полосы; 9 - регулировочный болт; 10 - оси колес; 11 - крышка; 12 - фанерные листы; 13 - медные никелированные шины; 14 - аккумулятор; 15 - гетинаксовые листы; 16 - нажимные гетинаксовые плит  Рисунок 2 - Аккумулятор НК-125: 1 - резиновый чехол; 2 - выводная шпилька; 3 - вентильная пробка; 4 - эбонитовые палочки; 5 - пакеты; 6 - активная масса пластин; 7 - корпус; 8 - блок положительных электродных пластин; 9 - блок отрицательных электродных пластин Технические характеристики аккумулятора и аккумуляторной батареи

Аккумуляторная батарея на электровозе работает в режиме постоянного подзаряда при постоянном стабилизаторном напряжении 50 В. Недостатком щелочного аккумулятора является низкое напряжение (125 В). Аккумуляторные батареи устанавливают на выпускаемые электровозы полностью заряженными, готовыми к эксплуатации. На аккумуляторную батарею составляют формуляр, отправляемый с электровозом, в котором отмечают все работы, проводимые с батареей. 3 УСЛОВИЯ РАБОТЫ АБ 42НК-125 НА ЛОКОМОТИВЕ, ХАРАКТЕРНЫЕ ПОВРЕЖДЕНИЯ И ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ 1. Понижение ёмкости аккумуляторов. Щелочные аккумуляторы при соблюдении правил ухода работают много лет без заметного снижения ёмкости. Основная и серьёзная неисправность – потеря ёмкости – может быть устранена в случае своевременного обнаружения. Основные причины потери ёмкости: - накопление углекислых солей (карбонатов) в электролите; - работа на электролите без добавки едкого лития; - эксплуатация аккумуляторов при температуре электролита выше +45°С; - загрязнение электролита вредными примесями; - короткие замыкания и повышенный саморазряд. Значительное снижение ёмкости вполне исправной батареи может быть вызвано неправильным режимом её эксплуатации. 2. Накопление карбонатов в электролите происходит наиболее интенсивно в летнее время и при повреждениях или отсутствии пробок на аккумуляторах. Накапливаясь в электролите, карбонаты снижают содержание щёлочи, что приводит к снижению ёмкости аккумуляторов. Содержание карбонатов в электролите должно контролироваться химическим анализом при профилактических осмотрах. В данном случае для удаления карбонатов необходимо сменить электролит. 3. Высокая температура электролита при эксплуатации аккумуляторов приводит к безвозвратной потере ёмкости вследствие пассивации положительных электродов. Железная активная масса, практически почти не растворимая в электролите при нормальных условиях эксплуатации, при высокой температуре растворяется и действует в электролите на положительный электрод, вызывая потерю ёмкости. Высокая же температура электролита часто является следствием неправильно выбранного заряда батарей на локомотиве, приводящего к систематическому перезаряду аккумуляторов. В этом случае необходимо установить правильный режим заряда, соответствующий климатическим условиям. 4. Загрязнение электролита вредными примесями может происходить как в результате случайного попадания в отдельные аккумуляторы металлических предметов, так и при доливке аккумуляторов непроверенной природной водой. 5. Короткие замыкания в аккумуляторах возникают чаще всего из-за большого количества шлама, образующегося при вымывании активной массы из электродов. Чрезмерное вымывание активной массы, особенно из отрицательного (железного) электрода, может быть вызвано систематическим перезарядом аккумуляторов. Перезаряд приводит к обильному выделению газов при электролизе воды, которые увлекают с собой частички активной массы и выносят их из электродов в электролит. При высокой температуре электролита частички активной железной массы частично растворяются в электролите, а затем при охлаждении выделяются и оседают на электродах и сепараторах в виде тонкой металлической плёнки. Металлизация сепараторов превращает их в проводники электрического тока и приводит к усиленному саморазряду и даже к короткому замыканию аккумулятора. Кроме коротких замыканий, внутри аккумулятора часто возникают короткие замыкания в батарее. Это чаще всего случается тогда, когда сопротивление изоляции батареи ниже нормы. Вторая серьёзная причина – это перетирание резиновых чехлов, которое наблюдается там, где аккумуляторы закреплены в ящике деревянными клиньями. При езде весь ящик вибрирует и крепление расшатывается. 6. Механические повреждения, наиболее часто встречающиеся в щелочных аккумуляторах – это повреждение изоляционных резиновых чехлов и вентиляционных пробок. Практика показывает, что резиновые чехлы механически не прочны, их повреждение приводит к заземлению аккумулятора, утечкам тока, коротким замыканиям; замена повреждённых чехлов является трудоёмкой. Резиновые чехлы при плотной установке аккумуляторов не допускают необходимого охлаждения их. Неудовлетворительная конструкция вентиляционных пробок приводит к тому, что пробки плохо закрываются или, если они открыты, их не закрывать. В результате аккумуляторы работают в основном с открытыми горловинами – пробки либо отломаны, либо утеряны. Это приводит к тому, что электролит сравнительно быстро насыщается карбонатами и через 8 - 10 месяцев требует замены. . 4 ВЕДОМОСТЬ ДЕФЕКТАЦИИ АБ 42НК-125 Таблица 2- Ведомость дефектации АБ 42НК-125:

5 Выбор и обоснование способов устранения дефектов Таблица 3 – Способы устранения дефектов

Продолжение таблицы 3

6 Схема технологической последовательности ремонта АБ 42НК-125 4.1 1 2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||